- •Содержание

- •1 Исследование объекта диагностирования

- •1.1 Фундаментная рама

- •1.2 Коленчатый вал

- •1.3 Подшипники коленчатого вала

- •1.3.1 Коренные подшипники

- •1.3.2 Шатунная группа. Кривошипные подшипники

- •1.4 Описание конструкций подшипников коленчатого вала

- •1.4.1 Дизели типа д49

- •1.4.2 Дизели тина ра

- •1.4.3 ДвигателиL20

- •1.4.4 Двигатели типаL/v26,32,38,46

- •1.4.5 Дизель 16lva24

- •1.5 Теоретические основы работы подшипников коленчатого вала

- •1.6 Виды повреждений подшипников коленчатого вала

- •1.6.1 Классификация повреждений вкладышей подшипников

- •1.6.2 Кавитационное изнашивание подшипников

- •2 Основы технического диагностирования

- •2.1 Задачи диагностики в процессе технической эксплуатации

- •2.2 Основные принципы технической диагностики

- •2.3 Анализ объекта диагностирования

- •2.4 Диагностические параметры

- •2.4.1 Выбор диагностических параметров

- •2.4.2 Определение информативной ценности диагностических параметров

- •3 Методы и средства безразборного диагностирования

- •3.1 Диагностика по виброакустическим параметрам

- •3.1.1 Аппаратура для контроля вибрации

- •3.1.2 Датчики вибрации

- •3.2 Диагностика по концентрации продуктов износа в масле

- •3.2.1 Фотоэлектрическая установка мфс-3

- •3.3 Использование теплогидравлических параметров для диагностирования

- •3.3.1 Измерение гидродинамических давлений в смазочном слое

- •3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

- •3.4.1 Измерение траектории движения центра вала и толщины смазочного слоя

- •4 Основы построения систем технического диагностирования

- •4.1 Общие требования к системам технического диагностирования

- •4.2 Принципы структурного построения систем технического диагностирования

- •4.3 Экономическая оценка систем технического диагностирования

- •5 Разработка функциональной схемы системы комплекса

- •10 13 10

- •5.1 Выбор аппаратуры

- •Заключение

- •Список использованных источников

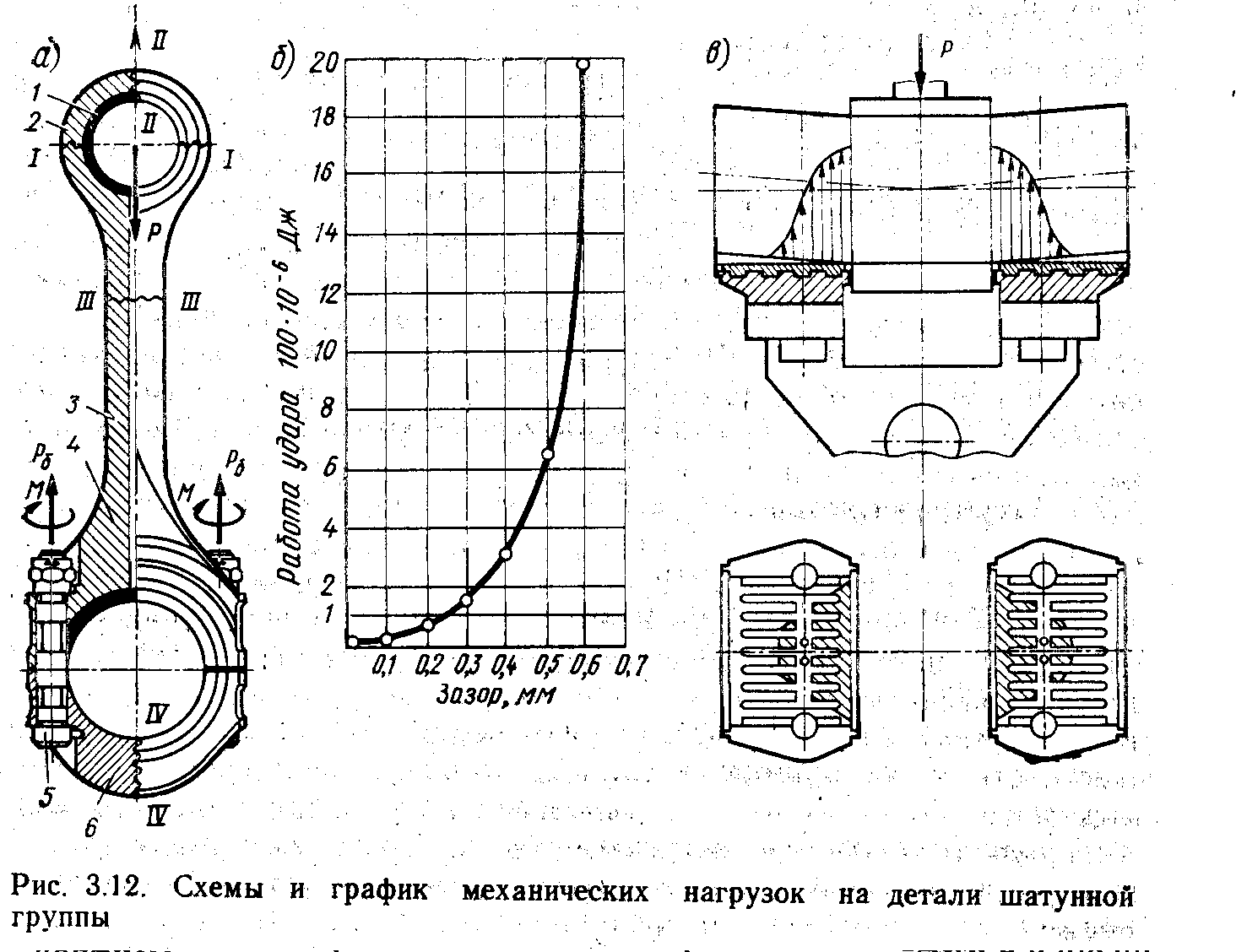

1.3.2 Шатунная группа. Кривошипные подшипники

Шатунная группа служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала и передачи ему силы от действия газов на поршень.

Шатунная группа состоит из верхней головки (2) шатуна (рисунок 1.6 а) с поршневым (или крейцкопфным) подшипником (1), стержня (З) шатуна и нижней головки (4) шатуна с кривошипным подшипником (6) и шатунными болтами (5).В тронковом дизеле верхняя головка шатуна соединена с поршневым пальцем, а в крейцкопфном — с цапфами поперечины крейцкопфа. Нижняя головка соединена с кривошипной (шатунной) шейкой коленчатого вала.

Условия работы шатунной группы: нижняя часть верхней головки и верхняя часть нижней головки шатуна подвергаются сжатию движущей силой Р, а стержень — сжатию и продольному изгибу.

Шатунные болты нагружены статической силой их затяга Рб и скручивающим моментом М, возникающим вследствие трения витков резьбы болта и гайки.

Рисунок 1.6 – Схемы механических нагрузок на детали шатунной группы

В четырехтактном дизеле при изменении знака движущей силы верхняя часть верхней головки шатуна подвергается сжатию, разрыву (опасное сечение I—I) и изгибу (опасное сечение II—II), стержень шатуна — разрыву (опасное сечение I—I), нижняя часть головки — сжатию и изгибу (опасное сечение IV—IV), а шатунные болты дополнительно нагружаются разрывающими усилиями (силами инерции) и испытывают ударные нагрузки вследствие перекладки зазоров в шатунных подшипниках (такое же нагруженное состояние элементов шатунной группы возникает при заедании поршня). Дополнительные напряжения возникают в верхней головке шатуна при запрессовке втулки поршневого подшипника и вследствие различных тепловых деформаций материалов головки и втулки.

Шатунные подшипники работают на истирание при большом давлении, (20—30 МПа и более).Поршневой подшипник работает в зоне высоких температур. Перекладка зазоров в подшипниках четырехтактного дизеля вызывает в них ударные нагрузки и стуки. Кинетическая, энергия удара резко возрастает при увеличении зазора в подшипнике (рисунок 1.6 в), эллиптичности шейки и частоты вращения вала.

Условия работы крейцкопфных подшипников в современных МОД обусловлены следующими факторами:

вследствие больших значений движущей силы (до 8000 кН) давление на поверхность и антифрикционного сплава подшипников близко к предельно допустимому;

подшипники раньше других элементов КШМ воспринимают нагрузки от изменения давления газов в цилиндре;

качательное движение шатуна с относительно небольшой угловой скоростью не обеспечивает создания масляного клина. Смазывание осуществляется главным образом за счет масляной пленки, которая разрывается при каждом изменении направления качательного движения (2 раза за оборот вала). Масляная пленка может разрываться также во время пусков и реверсов дизеля из-за высокой жесткости рабочего процесса, а одностороннее приложение нагрузки затрудняет подвод масла в нагруженную зону подшипника;

силы инерции столба масла в сверлениях шатуна могут вызывать колебания давления и оказывать заметное влияние на подачу масла к подшипникам в циркуляционных системах с относительно небольшим рабочим далением (0,12—0,18 МПа);

недостаточная жесткость цапф поперечины крейцкопфа (иногда и верхней головки шатуна) приводит к их упругой деформации (см. рис. 3.12, в) в момент максимального давления р в цилиндре. В результате давление по поверхности подшипника распределяется неравномерно и оказывается чрезмерно высоким на внутренних краях подшипников (на рисунке заштрихованы), что вызывает интенсивное изнашивание и повреждение антифрикционного слоя.

К конструкции элементов шатунной группы предъявляют следующие основные требования: высокая жесткость и прочность головок шатуна и его стержня при возможно меньшей массе (для уменьшения сил инерции); возможность демонтажа поршня вместе с шатуном (или с его частью) через цилиндр в тронковом дизеле; высокая усталостная прочность, податливость, упругость и равнозначная прочность шатунных болтов (по их длине); высокая жесткость и обеспечение гидродинамического смазывания шатунных подшипников; антифрикционный сплав подшипников должен выдерживать большие давления и ударные нагрузки, иметь малый коэффициент трения, высокие износостойкость и усталостную прочность.

При увеличении жесткости подшипника уменьшается его деформация, улучшаются условия образования масляного клина, равномернее распределяется давление по поверхности антифрикционного слоя, уменьшается нагрузка шатунных болтов при перекладке зазоров в подшипниках.

Материал для изготовления:

стержня шатуна — углеродистая сталь 35, 40 и 45 или легированная сталь 40ХН, 40ХНВА, 18Х2Н4ВА и др.;

вставных втулок поршневых подшипников — сталь 10, 15. Их заливают свинцовистой бронзой Бр. СЗО или отливают целиком из оловянистой бронзы Бр. ОС-8-12, Бр. ОФ10-1;

крейцкопфных подшипников — их заливают высокооловянистым баббитом Б83; Б89, кадмиевым баббитом Б88 или сплавом на алюминиевой основе Алюминиевые сплавы обладают высокой усталостной прочностью, износостойкостью и теплопроводностью, но требуют повышенных зазоров в подшипниках в связи с высоким коэффициентом линейного расширения. На поверхность белого металла обычно наносят тонкий (0,04—0,06 мм) свинцово-оловя-нистый слой (90 % свинца, 10 % олова), который заполняет неровности на поверхности подшипника и увеличивает площадь контакта цапфы и белого металла;

вкладышей кривошипных подшипников — сталь 15, 20; их заливают высокооловянистым баббитом, а в СОД—свинцовистой бронзой, на которую гальваническим способом наносят приработочное покрытие. В современных форсированных СОД применяют тонкостенные четырехслойные вкладыши подшипников (сталь плюс свинцовистая бронза или оловоалюминиевый сплав плюс разделительный слой никеля плюс рабочий слой баббита или свинцово-оловянистого сплава);

шатунных болтов — их отковывают или штампуют из катаной или тянутой стали (для предотвращения разрыва продольных волокон); болты МОД— из углеродистой стали 25 и 35, болты ВОД и СОД —из легированной стали 40ХН, 40ХНМА и 40ХНВА.

Рисунок

1.7 – Верхние головки и подшипники шатунов

крейцкопфных дизелей

Рисунок

1.7 – Верхние головки и подшипники шатунов

крейцкопфных дизелей

Рисунок 1.8 – Нижние (кривошипные) головки и подшипники шатунов дизелей

Конструкция верхней головки шатуна зависит от типа и тактности дизеля. В тронковом дизеле поршневая головка обычно неразъемная, ее отковывают заодно со стержнем шатуна. У некоторых современных СОД (например, МАН L58/64) верхнюю головку изготавливают съемной с фланцем и крепят к фланцу тела шатуна болтами. В головку запрессовывают и часто фиксируют от проворачивания и осевого сдвига втулку поршневого подшипника (1). В четырехтактном дизеле для обеспечения необходимой жесткости и прочности верхнюю часть головки часто усиливают или подкрепляют ребром жесткости.

Для снижения давления в поршневом подшипнике применяют подшипники дифференциального типа, у которых наиболее нагруженную опорную поверхность (нижнюю) увеличивают. Верхняя головка в виде сферической опоры обеспечивает не только вращение поршня, но и равномерное распределение давления в поршневом подшипнике.

Смазочное масло в поршневой подшипник обычно подводят из кривошипного подшипника по сверлению в шатуне.

В современном крейцкопфном дизеле верхнюю головку шатуна изготавливают в виде жесткой плиты (3)(рисунок 1.7 а), у которой прикрепляют нижнюю (2) и верхнюю (1) половины крейцкопфного подшипника. У дизелей ранней постройки антифрикционный сплав заливали непосредственно в тело подшипника. В современных дизелях применяют стальные тонкостенные вкладыши (4) (рисунок 1.7 б), залитые антифрикционным сплавом. При необходимости вкладыши можно легко заменять или использовать верхний вкладыш в качестве нижнего. Иногда устанавливают только один вкладыш в нижнюю половину подшипника.

Смазочное масло к крейцкопфному подшипнику подводят от кривошипного подшипника по сверлению в теле шатуна или непосредственно в подшипник по шарнирным или телескопическим трубам (рисунок 1.7 в—д). Во втором случае масло из крейцкопфного подшипника по сверлению в шатуне поступает к кривошипному подшипнику; при этом отпадает необходимость в сверлениях в кривошипах коленчатого вала.

Конструктивные способы повышения надежности работы крейцкопфных подшипников:

для увеличения равномерности распределения давления по рабочей поверхности подшипника его нижнюю половину 2 выполняют податливой вследствие несимметричного расположения опорного ребра относительно середины цапфы (рисунок 1.7 а, в) или различной толщины наружной и внутренней стенок нижней половины подшипника (рисунок 1.7 б). При этом деформация цапф поперечины крейцкопфа компенсируется деформацией податливых опор подшипников;

для снижения давления применяют одноопорный подшипник со сплошной нижней половиной (рисунок 1.7 г). При этом шток поршня присоединяют болтами к поперечине (5), прикрепленной к цапфе (6) или непосредственно к цапфе. (7) (рисунок 1.7 д). Повышение жесткости цапфы из-за увеличения ее диаметра и уменьшения длины (например, в дизеле МАН — Бурмейстер и Вайн L90МС диаметр цапфы составляет 1м) также снижает давление и одновременно повышает равномерность его распределения по поверхности подшипника;

для улучшения подачи масла на рабочие поверхности подшипника каждую цапфу поперечины крейцкопфа и соответствующие поверхности подшипников разделяют на две зоны, эксцентричные одна относительно другой (эксцентриситет составляет около 0,5 мм). При качательном движении шатуна зона контакта цапфы с подшипником перемещается попеременно с внутренней опорной поверхности на наружную. В результате происходит поочередный отрыв соприкасающихся поверхностей и в зазор поступает смазочное масло. Гарантированная подача масла под цапфы поперечины крейцкопфа обеспечивается независимо от режима работы дизеля и при проворачивании коленчатого вала перед пуском дизеля; одновременно отпадает необходимость в маслораспределительных канавках на рабочих поверхностях подшипника;

перед заливкой к корпусу подшипника приваривают металлическую сетку (8) (рисунок 1.7 ж), повышающую усталостную прочность антифрикционного рабочего слоя и препятствующую распространению трещин;

применяют подшипники с неоднородной рабочей поверхностью (ромбовидной).

Стержень (тело) шатуна может иметь различную форму поперечного сечения: круглую, двутавровую, Н-образную и др. У шатунов двутаврового сечения жесткость и прочность наиболее высокая при наименьшей массе. Наибольший изгибающий момент действует в сечении шатуна, расположенном ближе к нижней головке, поэтому для увеличения ее жесткости в ВОД сечение тела шатуна часто постепенно увеличивают от верхней головки к нижней (шатун равного сопротивления).

Нижнюю головку шатуна (кривошипную) в судовых дизелях применяют двух основных типов; отъемную от тела шатуна — «морского» типа и неотъемную — «нормального» типа.

В головке морского типа (рисунок 1.8 а) антифрикционный сплав заливают непосредственно в тело нижней (6) и верхней (7) половин кривошипного подшипника. Для регулирования степени сжатия (а следовательно, и давления в конце сжатия) между головкой и пяткой шатуна установлена, компрессионная прокладка (9). Для обеспечения соосности тела шатуна и кривошипной головки и разгрузки шатунных болтов (8) от боковых сил предусматривают центрирующую проставку (3) или центрирующий выступ на, верхней половине головки. Крышку нижней половины (6) подшипника центрируют шатунными болтами или специальным штифтом. Набор латунных прокладок (4) в разъеме подшипника служит для регулирования масляного зазора.

Для закрепления шатунных болтов после снятия гаек служат стопорные болты (5), которые часто одновременно являются предохранительными, предотвращающими выпадание шатунного болта в случае его обрыва. Гайки шатунных болтов стопорят шайбами (2). Зубья на торцовых поверхностях шайб входят в зацепление с зубьями на торцовой поверхности гайки. Шайбы болтами (1) крепят к шатунным болтам. Применяют и другие способы стопорения гаек шатунных болтов.

Масло в кривошипный подшипник поступает из крейцкопфных подшипников по сверлению (а) в шатуне и каналам (b) в верхней половине подшипника.

В современном СОД часто отъемную головку (12) прикрепляют к пятке (11) шатуна не шатунными болтами, а шпильками (10) (рисунок 1.8 б) конструкция позволяет существенно повысить жесткость коленчатого вала благодаря увеличению диаметра его шеек при сохранении возможности демонтажа шатуна через цилиндр.

Верхняя часть головки нормального типа откована заодно с пяткой шатуна (рисунок 1.8 в). Кривошипный подшипник образован верхним (18) и нижним (16) вкладышами, залитыми антифрикционным сплавом. Нижний вкладыш иногда фиксируют от проворачивания штифтом (14). Чаще всего фиксаторами вкладышей являются шатунные болты, которые с целью уменьшения размеров головки располагают ближе к шейке вала (для этого во вкладышах вырезают карманы). Нижнюю половину (15) головки (крышка подшипника) центрируют с верхней шатунными болтами или выступами (17) на краях нижней половины (в этом случае болты разгружаются от боковых сил).

Для регулирования масляного зазора в разъеме подшипника иногда предусматривают набор прокладок.

В современных СОД и ВОД прокладки обычно не устанавливают или применяют одну прокладку необходимой толщины. Отказ от применения прокладок объясняется стремлением повысить жесткость нижней головки и тем самым улучшить условия работы кривошипного подшипника и шатунных болтов.

Головка с косым разъемом (рисунок 1.8 г) дает возможность повысить жесткость коленчатого вала вследствие увеличения диаметра его шеек при сохранении демонтажа шатуна через цилиндр, а также уменьшить силу Pр, стремящуюся разорвать болты (19) (или шпильки) крепления крышки подшипника к верхней половине (при изменении знака движущей силы в четырехтактном дизеле). Для того чтобы воспринимать боковую (срезающую) силу Рс, стыки головки имеют ступенчатый замок или зубчатую (рифленую) поверхность.

В V-образном дизеле чаще всего применяют общую для двух шатунов кривошипную головку. У главного шатуна (20) (рисунок 1.8 д) имеется разъемная нижняя головка. Кривошипный подшипник образован двумя тонкостенными вкладышами, залитыми, свинцовистой бронзой. Крышка (25) подшипника прикреплена к верхней половине головки двумя коническими штифтами (24). Прицепной шатун (22) имеет неразъемную нижнюю головку с бронзовой втулкой (23) и соединен с головкой главного шатуна пальцем (21). Подшипник прицепного шатуна смазывается маслом, поступающим из кривошипного подшипника по каналам (g),(h).

Верхняя половина кривошипной головки независимо от тактности дизеля передает на шейку вала движущую силу, и для обеспечения необходимой жесткости ее выполняют массивной. Нижняя половина головки (крышка подшипника) в четырехтактном дизеле нагружена силами инерции, и ее массу также обычно увеличивают (рисунок 1.8 в) или подкрепляют ребрами жесткости.

В двухтактном дизеле усиление нижней половины головки лишено смысла, однако для снижения ударных нагрузок на кривошипный подшипник ее часто выполняют массивной (рисунок 1.8 б). При этом центр тяжести шатуна располагается ближе к оси кривошипной головки, увеличиваются вращающиеся массы, и возросшая сила инерции разгружает кривошипную шейку от давления газов. В МОД для уменьшения массы кривошипную головку иногда выполняют дифференциальной (большую поверхность имеет наиболее нагруженная верхняя половина); снижение ударной нагрузки на кривошипный подшипник в этом случае обеспечивается благодаря значительным силам инерции поступательно движущихся масс.

Смазочное масло для кривошипного подшипника поступает из рамовых подшипников по сверлениям в кривошипе коленчатого вала или из крейцкопфных подшипников по сверлениям в шатуне и каналам в кривошипной головке.

Для обеспечения постоянного потока масла из кривошипного подщипника в осевой канал (d) (рисунок 1.8 в) для смазывания поршневого подшипника прорезают одну или две канавки (f) в нижней части подшипника; масло поступает в осевой канал по наклонным каналам (с),(е) в верхней части головки. Для предотвращения утечки масла при остановке дизеля из масляной полости шатуна в нижней его части иногда устанавливают невозвратный клапан.

Шатунные болты являются весьма ответственными деталями (особенно в четырехтактных дизелях), так как их обрыв приводит к тяжелой аварии дизелей.

В современных дизелях чаще всего устанавливают четыре болта (для уменьшения размеров нижней головки шатуна и диаметра болтов). Для пригонки по отверстиям болты имеют калиброванные пояски (рисунок 1.8 а, в). Для предотвращения проворачивания болта его головку фиксируют штифтом (13) (рисунок 1.8 в) или специальным выступом на головке. Для головок с косым разъемом чаще всего применяют шпильки, застопоренные штифтами, или болты без центрирующих поясков (рисунок 1.8 г). Гайки болтов применяют корончатые (рисунок 1.8 в) или специальные (рисунок 1.8 а, б). Корончатые гайки стопорят шплинтами, а специальные — шайбами с мелкими зубцами. Для разгрузки наиболее нагруженных витков резьбы (первые 2—3 витка от опорной поверхности гайки) применяют гайки с утопленной резьбой, у которых опорная поверхность находится ниже последнего витка резьбы болта.

Для предотвращения работы шатунного болта на изгиб или срез его головку делают симметричной, без односторонних срезов. Опорные поверхности головки и гайки должны быть строго перпендикулярны оси болта. Болты устанавливают в калиброванные отверстия кривошипной головки, ее опорные поверхности также должны быть перпендикулярны к оси болта. Силу затягивания болтов определяют расчетом. Недостаточная затяжка приводит к раскрытию стыков подшипника, образованию на них наклепа и резкому увеличению ударных нагрузок; чрезмерная затяжка сопровождается текучестью материала с последующим ослаблением затяжки. В обоих случаях, а также при неравномерной затяжке болт может разорваться. В формуляре дизеля указано удлинение болта после затяжки, усилие или момент на динамометрическом ключе или давление масла при затяжке гидравлическими домкратами. На головке болта или торце, иногда указывают длину болта с точностью до 0,01 мм; остаточное удлинение является браковочным показателем болта.

Конструктивные способы обеспечения высокой усталостной прочности, податливости и равнозначной прочности шатунных болтов:

диаметр болта между центрирующими поясками уменьшают до 0,85—0,95 внутреннего диаметра резьбы. Иногда для увеличения податливости делают сверления по оси болта или на длину резьбовой части;

переходы к центрирующим пояскам, резьбе и головке делают возможно большими радиусами;

поверхность болта тщательно полируют; резьбу изготавливают накаткой с большим радиусом закруглений у вершин и впадин.