- •Общие сведения о строительных машинах и оборудовании. Классификация строительных машин.

- •Требования к строительным машинам.

- •Основные элементы строительных машин.

- •Основные технико-экономические и технико-эксплуатационные показатели строительных машин.

- •Передачи.

- •Механические передачи.

- •Фрикционные передачи.

- •Редукторы.

- •Кусторезы.

- •Корчеватели-собиратели.

- •Землеройно-транспортные машины.

- •Экскаваторы оборудованные драглайном.

- •Производительность экскаваторов.

- •Многоковшовые экскаваторы.

- •Роторные траншеекопатели.

- •Цепные экскаваторы поперечного капания.

- •Роторные карьерные экскаваторы (Рис.23).

- •Машины для бурения.

- •Цепные конвейеры.

- •Погрузочно-разгрузочные машины.

- •Одноковшовые погрузчики.

- •Погрузчики непрерывного действия.

- •Разгрузчики.

- •Транспортные средства.

- •Тракторы.

- •Автомобили.

- •Машины и оборудование для производства бетонных и железобетонных работ.

- •Бетоносмесители.

- •Гравитационные бетоносмесители.

- •Бетоносмесители циклического действия.

- •Бетоносмесители не прерывного действия (гравитационные) (рис.86).

- •Бетоносмесители не прерывного действия с принудительным перемешиванием (рис.87).

- •Приготовление растворов.

- •Дозаторы

- •Машины для транспортировки бетонных смесей и растворов.

- •Оборудование для изготовления арматуры.

Кусторезы.

Кусторезом можно срезать кустарники и деревья, причем за 1 проход очищается кустарники и мелколесья полоса от 3,5 до 5 м. Рабочий орган кустореза состоит из 2 отвалов соединенных вместе в плане под углом 40- 60 градусов и шарнирно прикрепленных к раме гусеничного трактора (рис.7).

Рис.7.

По нижним кромкам отвала крепят ножи, режущие кромки которых выполняют гладкими или в виде пилы, так как ножи и отвал в плане имеют треугольную форму, то при движении кустореза в перед создается подача необходимая для срезания деревьев и кустарников. Может быть заменен на той же раме мощным толкающим приспособлением древовала, при этом толкающие устройство поднимают на высоту 3-5 м над землей, тяговое усилие в 25 тс достаточно что бы повалить дерево диаметром 2 м.

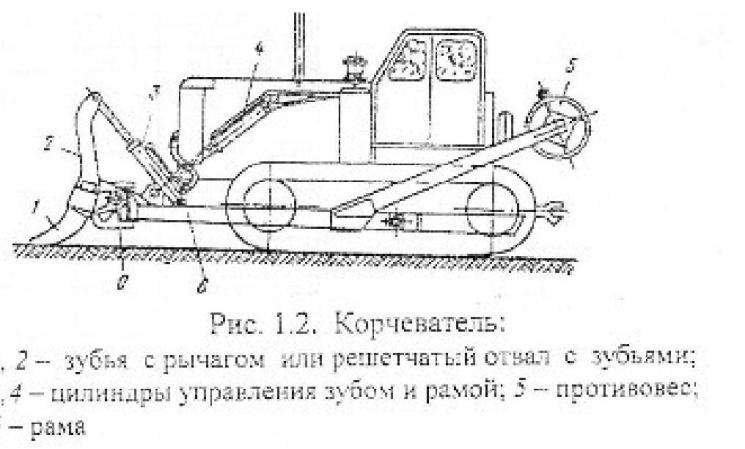

Корчеватели-собиратели.

Их применяют для извлечения из почвы крупных камней и пней, корчевания кустарников и уборки деревьев срезанных кусторезами и поваленных древовалами, рабочим органом служат решетчатый отвал с зубьями расположенными в нижней части (рис.8).

Рис.8.

Отвал сваивают из вертикальных ребер и поперечных балок коробчатого сечения. Спереди к ребрам приваривают лобовой лист, защищающий радиатор трактора, отвал крепится к толкающей раме трактора, аналогичной раме кустореза. Извлекать камень можно толкающим усилием или подклинить его ,а затем поднять.

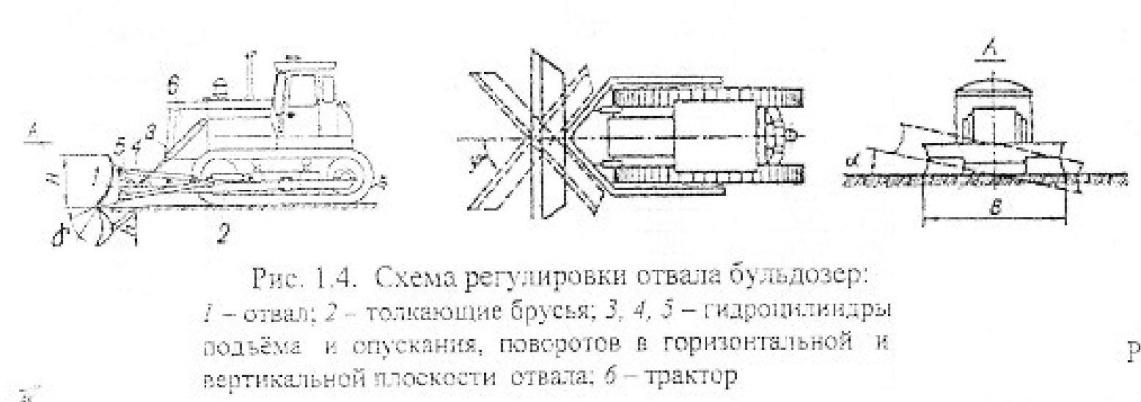

Землеройно-транспортные машины.

Отделяющие грунт от массива и перемещающие его на сравнительно не большие расстояния называются землеройно-транспортными, к ним относятся бульдозеры крейсеры, грейдеры и грейдеры-элеваторы. Бульдозер (рис.9) представляет собой гусеничный или колесный тягач с навесным оборудованием, имеющие рабочий орган в виде отвала 1 соединенного с толкающими брусьями 2 для подъема и опускания отвала служит гидроцилиндр 3.

Рис.9.

Рис.9.

Различают бульдозеры:

с неповоротным отвалам, который крепиться жестко перпендикулярно к продольной оси машины, такие бульдозеры применяют для устройства выемок для возведения насыпей планировок площадок, разработки и засыпки траншеи.

с поворотным отвалом, который может поворачиваться на углы в горизонтальной и вертикальной плоскостьях, позволяет перемещать грунт не только в перед но и в сторону, этими бульдозерами можно нарезать террасы на косогорах, засыпать траншеи расчищать дороги от снега.

Помимо основного органа бульдозера – отвала, могут быть навожены для толкания кусторез, рыхлители, канавокопатели, корчеватели и др. сменное оборудование, что расширяет область применения бульдозеров.

В начале работы заглубляется режущая часть отвала, при одновременном перемещение бульдозера вперед, отделяемый от массива грунт, накапливается впереди ножа образую призму волочения. Отделение грунта от массива происходит до тех пор пока призма волочения не достигнет верхней кромки отвала, после этого отвал на ходу поднимается на поверхность грунта продолжая перемещать призму волочения к месту отвала при этом углубление засыпаются грунтом призмы волочения, а возвышения срезаются режущей частью отвала, если перемещаемый грунт необходимо распределить, на поверхности то отвал при движении бульдозера поднимают. Главным параметром бульдозера считается номинальная тяговое усилие, основными параметрами: масса и мощность. Бульдозеры классифицируется по классовым усилиям по мощности базовой машины:

легкие от 20-80 кВт;

средние от 80-150 кВт;

тяжелые от 150-300 кВт;

сверхтяжелые сверх 300 кВт;

Эксплуатационная производительность бульдозера:

Пэ=3600qфКвКу/Тц, м3/ч (14), где

qф – объем призмы волочения, м3/ч;

Ку – коэффициент учитывающий влияние уклона местности, влияющий на производительность, равный:

при работе на подъемах:

0÷5% Ку=1,0÷0,67;

5÷10% Ку=0670÷0,5;

10÷15% Ку=0,5÷0,4;

при работе на уклонах:

0÷5% Ку=1,0÷1,33;

5÷10% Ку=1,33÷1,94;

10÷15% Ку=1,94÷2,25;

0÷5% Ку=2,25÷2,68;

Тц – время цикла, с;

Тц=tp’+ tp’’+ to.x.+ to.o.x.+ to.p.x.+ tм (15), где

tp’ – время накопления призмы волочения;

tp’’ – время транспортировки призмы;

to.x. – время остановки после рабочего хода;

to.o.x. – время обратного хода;

to.p.x. – время остановки после обратного хода;

tм – время маневрирования;

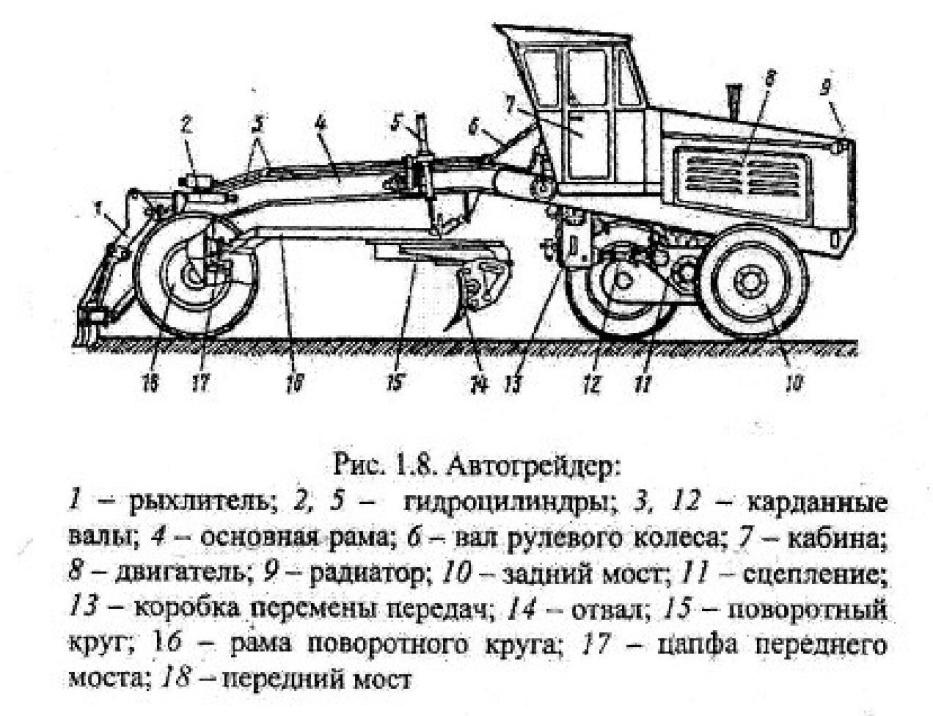

Автогрейдер.

Он является одной из машин предназначенных для строительства дорог и их содержания, с помощью его профилируют дорожное полотно, возводят насыпи до 0,6 м, перемещают и разравнивают грунт по дорожному полотну, планируют площадки и тд. Общий вид автогрейдера представлен на рис. 10.

Рис.10.

Рис.10.

Рабочий орган автогрейдера – отвал, устанавливают под углом в плане от оси машины и с подъемом к оси дороги. Автогрейдеры подразделяются:

легкие мощностью до 100 кВТ;

средние от 100 до 150 кВт;

тяжелые свыше 160 кВт;

Почти все грейдеры выполняются 3х-осными с двумя задними ведущими осями. Автогрейдеры часто снабжают кирговщиками для снятия дорожной одежды, а в зимние время на них устанавливаются луженые снегоочистители. Рабочие скорости колеблются в пределах от 1 до 2 м/с. В зависимости от веса отечественные автогрейдеры делят на 5 типов:

|

|

Легкий |

Средний |

Тяжелый | ||

|

Тип автогрейдера |

1 |

2 |

3 |

4 |

5 |

|

Масса, т |

7-9 |

10-12 |

13-15 |

17-19 |

21-23 |

Для ремонта дорог и строительства их используются чаще средние автогрейдеры, для значительных объемов дорожных работ: строительство аэродромов, планирование больших площадей, а так же при работе в тяжелых грунтах, как правило применяют тяжелые автогрейдеры.

Конструкция характеризуется схемой ходовой части. Число осей А с управляемыми колесами, число ведущей осей Б и общие число осей В характеризует общую схему автогрейдера, которая обозначается формулой:

А*Б*В, например на рис.10: 1*2*3.

Именно автогрейдеры получили наибольшее распространение. Производительность автогрейдеров Псм (сменная) при профилировании, при нарезке канав и др. работах определяется по объему срезаемого и перемещаемого грунта в смену(м3/смену):

Псм=ТКнV/tКр (16), где

T – продолжительность смены, ч;

Кн – коэфициент использования времени в смену (0,8-0,95);

V – геометрический объем грунта перемещаемый за 1 рабочий ход, м3;

Кр – коэффициент разрыхления;

t – время рабочего цикла, ч, оно складывается из:

t1 – время перемещения грунта отвалом;

t2 – время на подъем отвела в транспортирующую положение;

t3 – время на переключение передачи и повороты в положение рабочего хода;

t4 – время на обратный ход;

t5 – время на переключение передачи и повороты в положение обратного хода;

t6 – время на опускание отвела вв рабочие положение;

Производительность автогрейдера в смену при производстве планировочных работ :

Псм=1000(В-b)VКн/t*m, м3/ч (17) , где

В – ширина захвата (полосы планирования) отвалом, установленным перпендикулярно или под углом в плане к оси движении, м;

b – ширина перекрытия смежный полос планирования;

V – средняя скорость движения при планировании, км/ч;

m – необходимое число проходов по 1 месту;

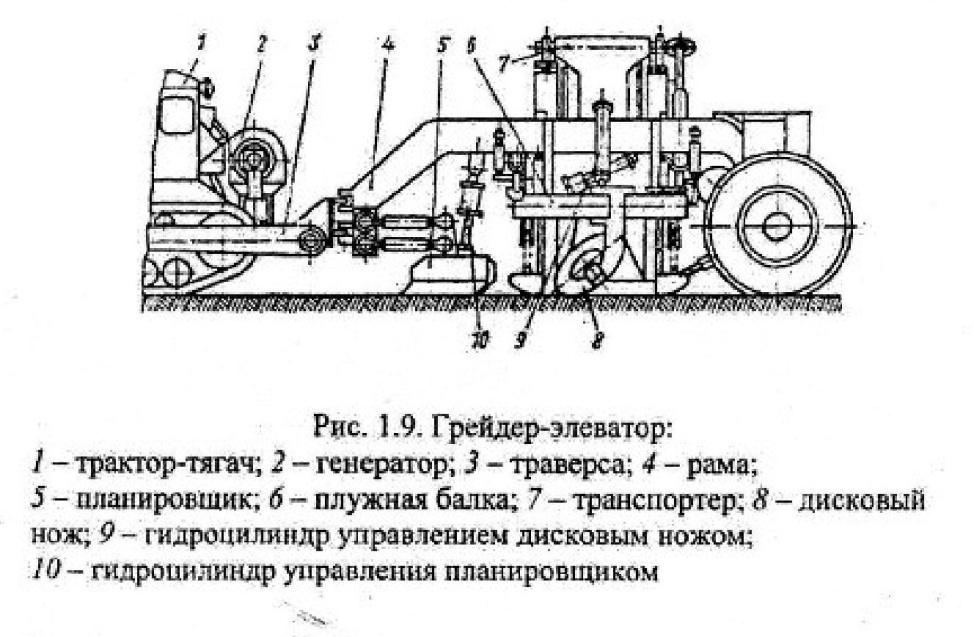

Грейдер-элеватор.

Его основной вид и схема представлена на рис.11 .

Рис.11.

Рис.11.

Грейдер-элеватор срезает грунт послойно и ссыпает его в отвал или в транспортное средство, с помощью транспортера (конвейера). Принципиально особенностью этой машины является то, что грунт отделяемый от массива попадает на транспортирующие устройство (конвейер), при помощи которого он попадает в отвал или в транспортное средство. Это выгодно отличает его от других землеройно-транспортных машин, так как расход энергии на транспортирование грунта конвейером значительно маньше, чем на заполнение грунтом скрепера и бульдозера, где в процессе перемещение грунта значительная энергия тратится на трение грунта о грунт.

По типу рабочего органа грейдеры-элеваторы разделяют на:

машины с дисковыми ножами;

с прямыми ножами и с криволинейными;

По расположению конвейера разделяются на:

машины с поперечным или диагональным расположением конвейера;

машины с одним или двумя поворотными конвейерами;

машины с грунтометателем;

В зависимости от оборудования и тягового средства грейдеры-элеваторы могут быть:

прицепными (на пневмоническом ходу);

полуприцепными;

гусеничным трактором;

навесные, в виде сменного оборудования к автогрейдерам;

самоходные;

Грейдеры-элеваторы применяются при строительстве дорог, постройке оросительных каналов, возведение дамб, валов, земляных платин, разработке карьеров в равнинной местности и грунтов без значительных включений.

При использовании транспорта в этих машин устраивают высокие насыпи с выемкой грунта из боковых резервов и бартеров, разрабатывают глубокие и широкие выемки, наиболее эффективно используют грейдеры-элеваторы при разработке связанных грунтов, на сыпучих и сырых грунтах их производительность не высокая.

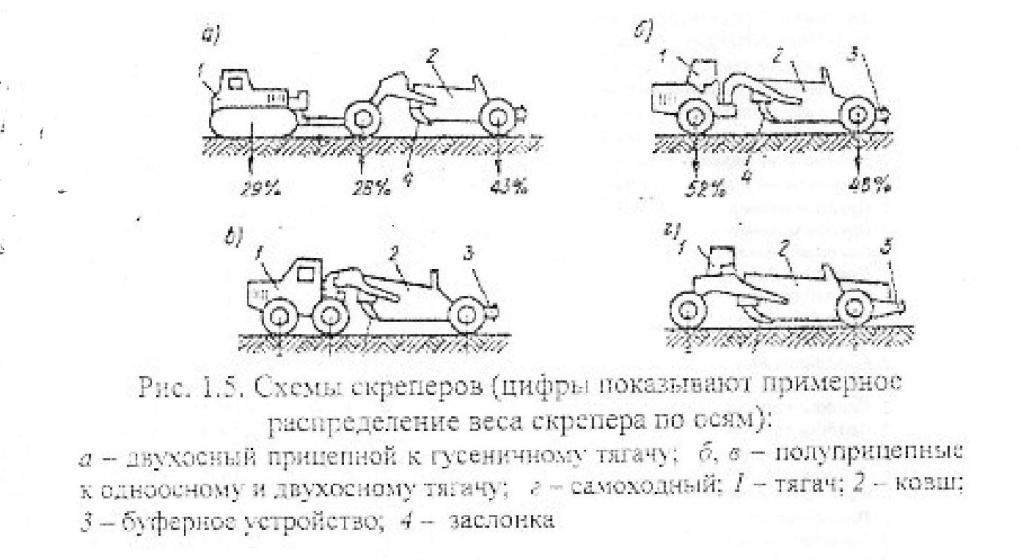

Скрепер.

Он состоит из следующих составных частей :

ходового оборудования ( одноосного иди двухосного);

рабочего оборудования( ковша);

механизма управления ковшом и заслонкой.

Скреперы подразделяют на :

Прицепные;

Полуприцепные;

Самоходные;

В соответствие с этим у прицепных и полуприцепных скреперов, кроме перечисленных узлов имеется сцепное устройство, а у самоходных силовое оборудование (рис.12).

Рис.12.

Рис.12.

Главным параметром скрепером является емкость ковша q (м3), грузоподъемность, ширина, глубина заглубления и удельная металлоемкость.

По емкости ковша скреперы подразделяют на:

Мало-емкие, с объемом ковша до 4 м3;

Средней емкости, от 5 до 12 м3;

Большой, от 12 до 15 м3 и выше;

Однако используются скреперы с емкость ковша до 60 м3.

Грузоподъемность скрепера определяют по емкости ковша с «шапкой». При объемной массе разрыхленного грунта 1500 т/м3, ширина резанья колеблется от 2200 до 2800 мм, максимальна глубина заглубления составляет 250 - 400 мм, удельная металлоемкость от 1 до 1,2 т/м3.

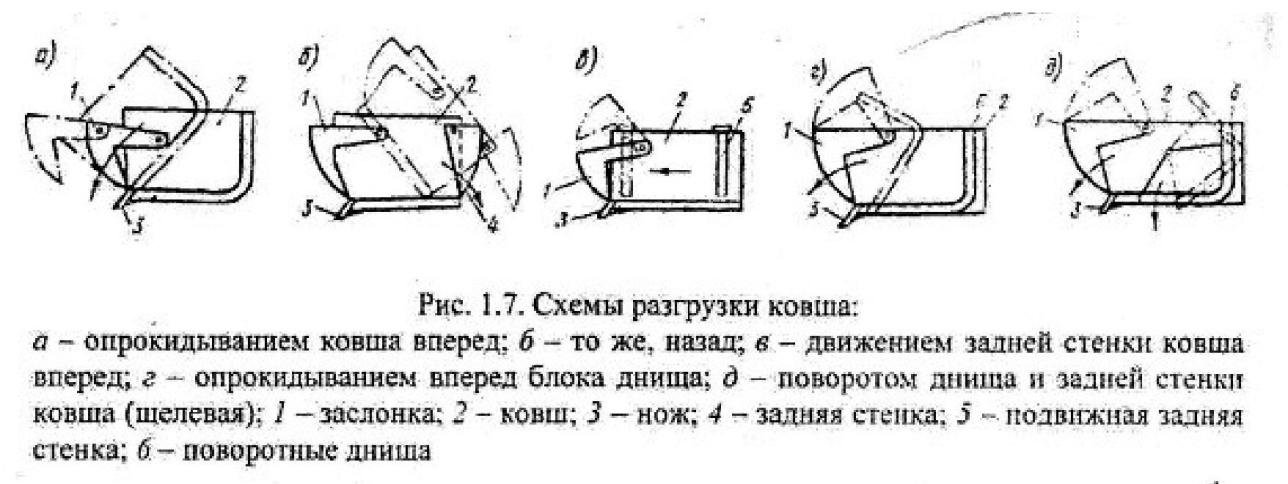

Работает скрепер следующим образом скреперист включает 1 передачу и одновременно опускает ковш, приподнимая заслонку ковш врезается в грунт под действием собственного веса или усилии гидроцилиндра и силы тяги трактора или силы тяги одного двух толкачей, при этом идет заполнение ковша, когда грунт перестает поступать в ковш вследствие того, что уменьшенная толщина стружки уже не в состоянии пробить массу грунта в ковше, скреперист начинает подъем ковша, закрывая заслонку и направляется к месту разгрузки. На рис.13 представлены схемы разгрузки ковша скрепера.

Рис.13.

Рис.13.

Для уменьшения сил сопротивления загрузки, заполнения ковша грунтом в некоторых конструкциях осуществляется элеваторным устройством (Рис.14).

Рис.14.

Рис.14.

Производительность скрепера в обычных условиях (легкие и средние грунты) можно определить по зависимости:

П=3600qКнКв/КрТц, м3/ч (18), где

q – геометрическая емкость ковша скрепера, м3;

Кн – коэффициент, наполнения ковша скрепера, зависящий от физических свойств и состояния грунта, а так же квалификации скрепера:

Кв - коэффициент использования рабочего времени;

Кр - коэффициент разрыхления;

Тц – продолжительность цикла;

Тц=l1/V1+ l2/V2+ l3/V3+ l4/V4+tn+2tпов (19), где

l1 , l2 , l3 , l4 - длина пути соответствующая: заполнению, транспортировки, разгрузки и порожнего хода, м;

V1, V1, V1, V1 – скорость движения при транспортировки и тд, м/с;

tn – время на переключении передач, с;

tпов – время на поворот скрепера, с;

Экскаваторы.

Предназначены для разработки горной пороты и грунтов.

Различают:

Одноковшовые (после отделения грунта от массива рабочим органом- ковшом, подают его на сравнительно небольшое расстояние, подвалы или транспортные средства;

Многоковшовые (экскаваторы у которых во взаимодействием с грунтами находиться несколько ковшей);

Роторные (то же);

Цепные (то же);

Классификация по характеру привода:

С механическим приводом;

Гидравлическим приводом;

Одноковшовые экскаваторы с механическим гибким приводом.

В соответствии с назначением экскаватора различают по следующим группам:

Экскаваторы-краны для строительных и строительно-карьерных работ:

малой мощности с емкостью ковша 0,1÷1,75 м3;

средней мощности - 2÷4 м3;

большой мощности – 4,5÷6 м3;

экскаваторы карьерные (средней и большой мощности с емкостью ковша 2÷20 м3) предназначены для разработки крепких пород с погрузкой в транспорт;

Вскрышные экскаваторы – лопаты большой мощности с емкостью ковша 6÷15 м3, предназначенные для разработки крепких породой с погрузкой в отвал;

Шагающие драглайны (средней и большой мощности, с емкостью ковша 4÷100 м3),которые используются для открытых горных пород и крупных гидротехнических сооружений с погрузкой в отвал;

Туннельные и шахтные лопаты и погрузчики с укороченным оборудованием (с емкостью ковша 0,5÷1 м3);

Башенные экскаваторы ( с емкостью ковша 0,5÷10 м3), для разработки выемок и карьеров;

Плавающие неполноповоротные лопаты (с емкость ковша 0,25÷20 м3), грейферные экскаваторы на понтонах;

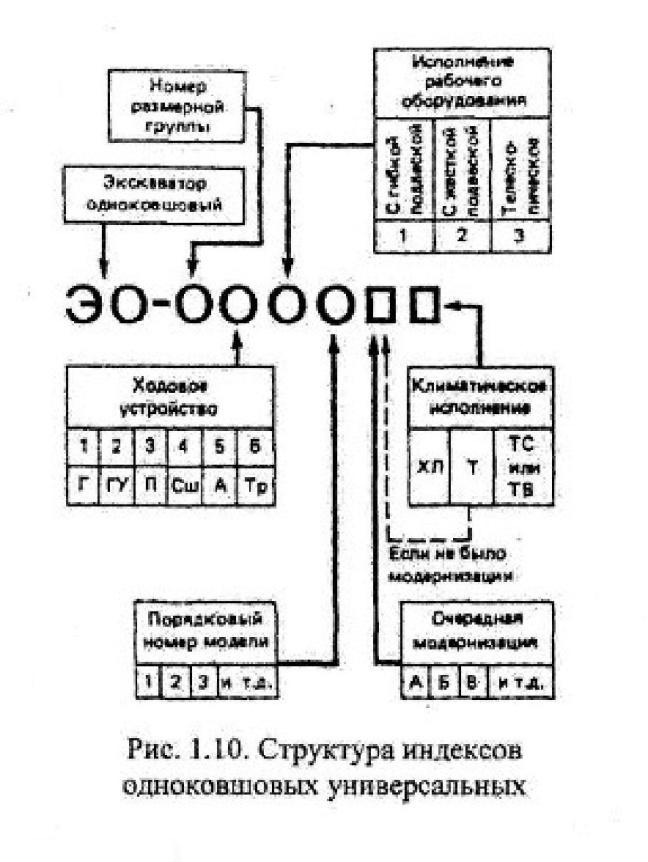

Структура индексов одноковшовых экскаваторов представлена на рис.15.

Рис.15.

Рис.15.

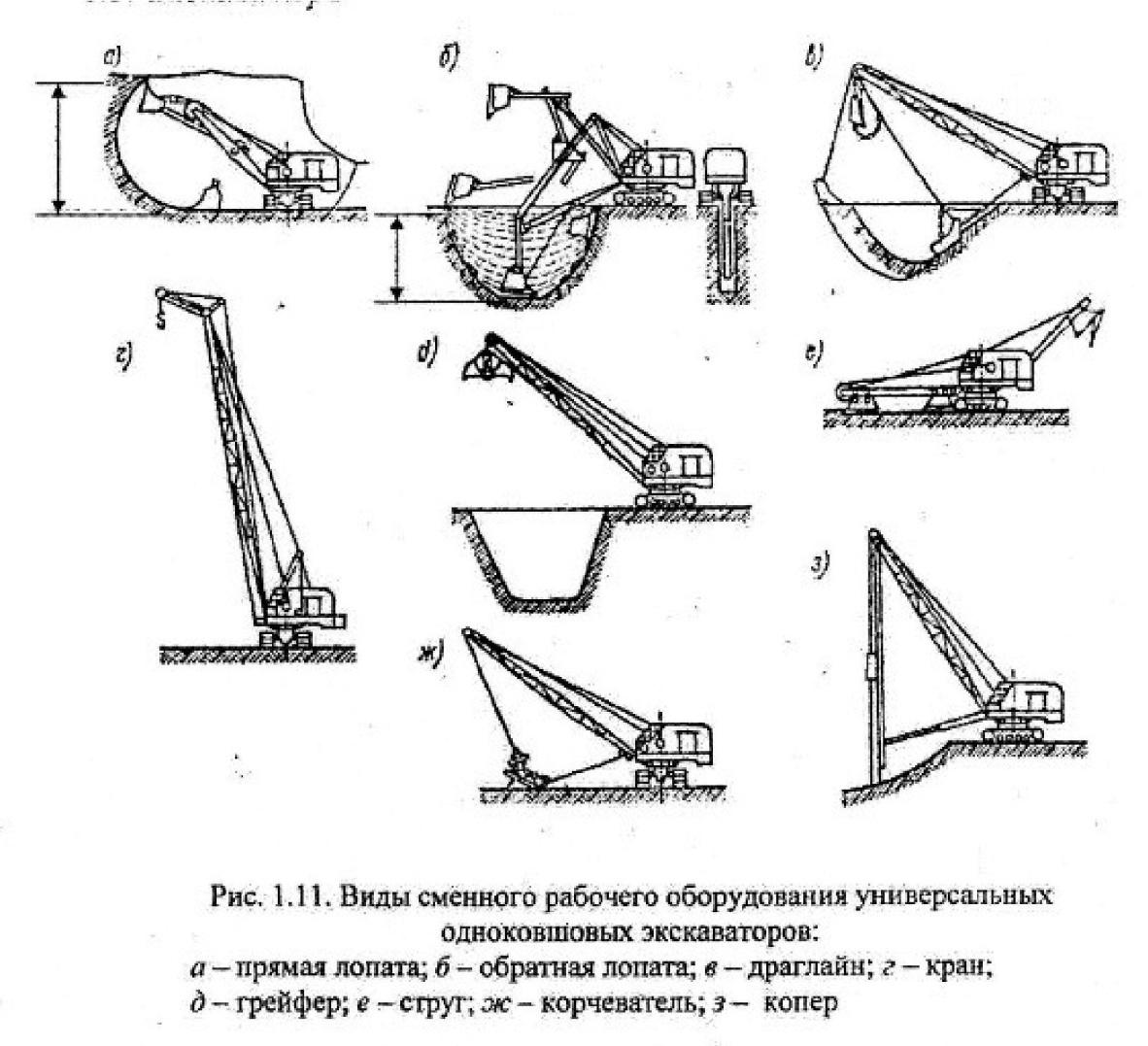

Строительные экскаваторы малой мощности наиболее универсальны, в зависимости от вида выполняемых работ могут иметь следующие оборудование (Рис.16):

Ковш – прямая лопата (обычно основную) для копания грунта выше уровня стоянки экскаватора (Рис.16, а);

Ковш – обратную лопату для копания грунта ниже уровня экскаватора (Рис.16, б);

Ковш – драглайн для обработки выемок и создания насыпей (Рис.16, в);

Грейфер - для погрузочных работ, рытья котлованов (Рис.16, д);

Крановое оборудование (Рис.16, г);

Капер – для забивки свай (Рис.16, з);

Корчеватель (Рис.16, ж);

Струг (Рис.16, е);

Рис.16.

Для этих экскаваторов применяют и другие виды оборудования:

Трамбовки;

Ломы;

Оборудования для бурения и другие;

Экскаваторы со стационарным оборудованием прямой или обратной лопатами целесообразно использовать для выемок.

Экскаваторы, оборудованные драглайном применяют в основном для сооружения насыпей и выемок по бестранспортной схеме работы в отвел во всех грунтах.

Экскаваторы, оборудованные грейфером используются для разработки глубоких котлов с отвесными стенками, особенно при наличии грунтовых вод, работе под водой в любых грунтах.

Экскаваторы имеющие 2-3 вида смешенного оборудования (чаще всего прямая лопата, драглайн и кран) называется полууниверсальными.

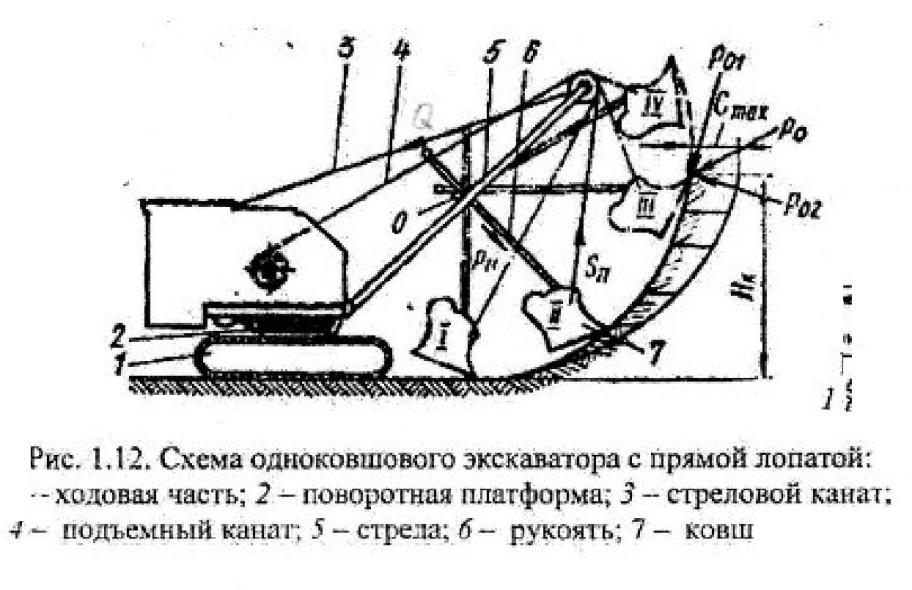

Процесс работы экскаватора оборудованного прямой лопатой показан на рис. 17.

Рис.17.

Рукоять с ковшом 7 опускается к подошве забоя( полоджение1), затем перемещением рукояти осуществляют внедрение ковша в грунт, одновременно ковш поднимают подъемным катом 4. При этом рукоять вращается вокруг оси напорного вала, таким образом толщину стружки С выбирают таким образом, что бы при выходе ковша из забоя он был наполнен с «шапкой» ( положение 3). После наполнения ковша производят втягивание рукояти с ковшом, одновременно поворачивая платформу и выдвигают рукоять для установки над местом разгрузки. Стрела шарнирно соединена с поворотной платформой. Во время работы положение стрелы не изменяется. Поднимаю и опускают стрелу перед началом работы с помощью стрелоподъемного механизма и полиспастного устройства, канат полиспастного устройства стрелового каната проходит через блоки закрепленная на конце стрелы и на двуногу стойки. Ковш вместе с рукоятью независимо от подъема стрелы поднимается с подошью главной лебедки от барабана, которой канат проходит через блоки закрепленные на конце стрелы и на ковше. Этот канат называется подъемным.

Ковши могут быть:

Глухими;

С открывающимся днищем;

В последнем случаи экскаваторы имеют механизм, который позволяет открывать днище ковша при его разгрузке. Этот механизм состоит из лебедки, канат и рычажной системы на рукояти ковша.

Цикл работы экскаватора с любым оборудованием скостит из следующих операций:

Рабочего хода – наполнение ковша грунтом с помощью подъемного и напорного или тягового механизма, перемещение ковша к месту выгрузки грунта.

Холостого хода – перемещение пустого ковша от места выгрузки грунта обратно к месту капания.

Перемещение экскаватора на новую позицию.

Экскаваторы с гидравлическим приводом.

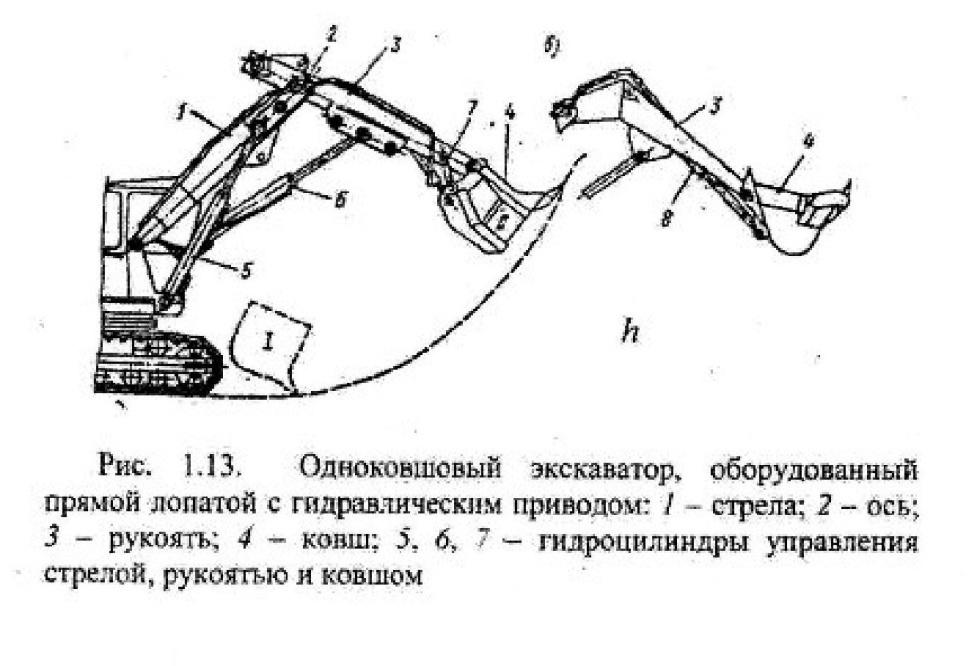

Схема одноковшового экскаватора оборудована прямой лопатой с гидроприводом (Рис.18).

Рис.18.

Рис.18.

На конце стрелы 1 иметься ось на которую навешена рукоять 3, к рукояти жестко прикреплен ковш 4. Подъем и опускание стрелы осуществляется гидроцилиндром 5,а поворот рукояти вокруг оси гидроцилиндром 6. Днище ковша открывается и закрывается гидроцилиндром 7. Процесс работы осуществляется следующим образом: втягивая шток гидроцилиндром 5 (рис.18,а) поворачивают стрелу по касательной стрелке одновременно втягивая шток гидроцилиндра 6, опускают рукоять так что бы ковш занял положение 1 для капания, заглубления ковша и регулирования величины стружки производят подъемом или опускание стрелы с помощью гидроцилиндра 5. Выдвижением штока гидроцилиндром 6 поворачивают рукоять и наполняют ковш (положение 2). После наполнения ковша поднимают стрелу и выводят его из забоя. Для подъема ковша на большую высоту, кроме подъема стрелы поворачивают еще рукоять для разгрузки ковша открывающий гидроцилиндр 7 его днища.

Ряд экскаваторов с гидроприводом выпускаются с ковшами, которые закреплены на рукояти таким образом, что ковши могут поворачиваться (Рис.16,б). Поворот ковша осуществляется гидроцилиндром 8.

Экскаватор с обратной лопатой так же преимущественно оборудуется гидроприводом. Во время работы такого экскаватора ковш движется с низу в верх не от себя (как в прямой лопате), а на себя с верху в низ (Рис.16,б).