- •Общие сведения о строительных машинах и оборудовании. Классификация строительных машин.

- •Требования к строительным машинам.

- •Основные элементы строительных машин.

- •Основные технико-экономические и технико-эксплуатационные показатели строительных машин.

- •Передачи.

- •Механические передачи.

- •Фрикционные передачи.

- •Редукторы.

- •Кусторезы.

- •Корчеватели-собиратели.

- •Землеройно-транспортные машины.

- •Экскаваторы оборудованные драглайном.

- •Производительность экскаваторов.

- •Многоковшовые экскаваторы.

- •Роторные траншеекопатели.

- •Цепные экскаваторы поперечного капания.

- •Роторные карьерные экскаваторы (Рис.23).

- •Машины для бурения.

- •Цепные конвейеры.

- •Погрузочно-разгрузочные машины.

- •Одноковшовые погрузчики.

- •Погрузчики непрерывного действия.

- •Разгрузчики.

- •Транспортные средства.

- •Тракторы.

- •Автомобили.

- •Машины и оборудование для производства бетонных и железобетонных работ.

- •Бетоносмесители.

- •Гравитационные бетоносмесители.

- •Бетоносмесители циклического действия.

- •Бетоносмесители не прерывного действия (гравитационные) (рис.86).

- •Бетоносмесители не прерывного действия с принудительным перемешиванием (рис.87).

- •Приготовление растворов.

- •Дозаторы

- •Машины для транспортировки бетонных смесей и растворов.

- •Оборудование для изготовления арматуры.

Цепные конвейеры.

Цепным конвейерам относятся:

Пластинчатые;

Скребковые;

Ковшовые;

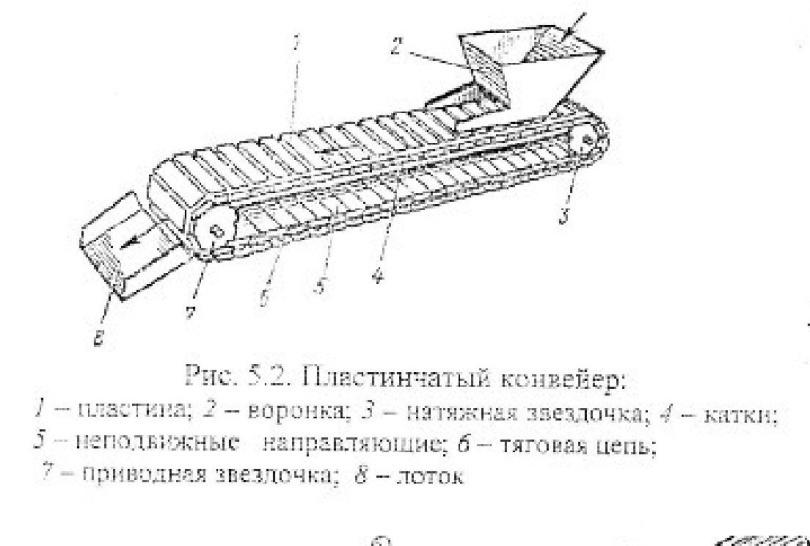

Пластинчатые конвейеры (рис.59) применяют для транспортирования горячих, острокромчатых, кусковых и штучных материалов.

Рис.59.

Рис.59.

Тяговые органы пластичных конвейеров две бесконечные цепи, которые устанавливаются на ведущих и ведомых звездочках, цепям крепят настилы из гладких или фигурных металлических пластин. Скорость перемещения пластин, а следовательно и грузов на пластинчатом конвейере меньше, чем у ленточных и составляет от 0.05 до 0.5 м/с. Пластинчатые конвейеры позволяют перемещать груз под углом до 30°. Их производительность подсчитывается так же как для ленточных.

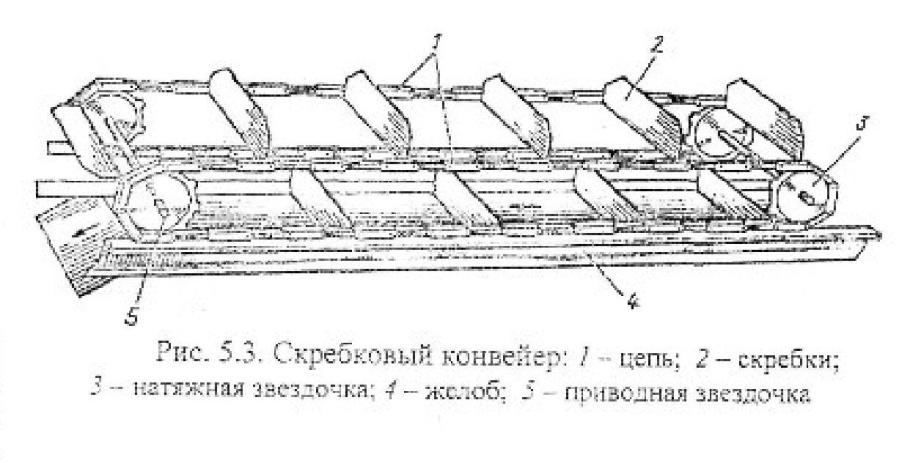

Скребковые конвейеры (рис.60) отличаются от пластинчатых тем, что тяговые цепи помещены в открытом желобе и на них вместо пластин закреплены скребки. Скорость скребковых конвейеров от 0.1 до 0.5 м/с, длинна не более 50-60 м. К недостаткам этих конвейеров является быстрый износ тяговых цепей при транспортировании сыпучих материалов оказывающих абразивное воздействие на цепи.

Рис.60.

Рис.60.

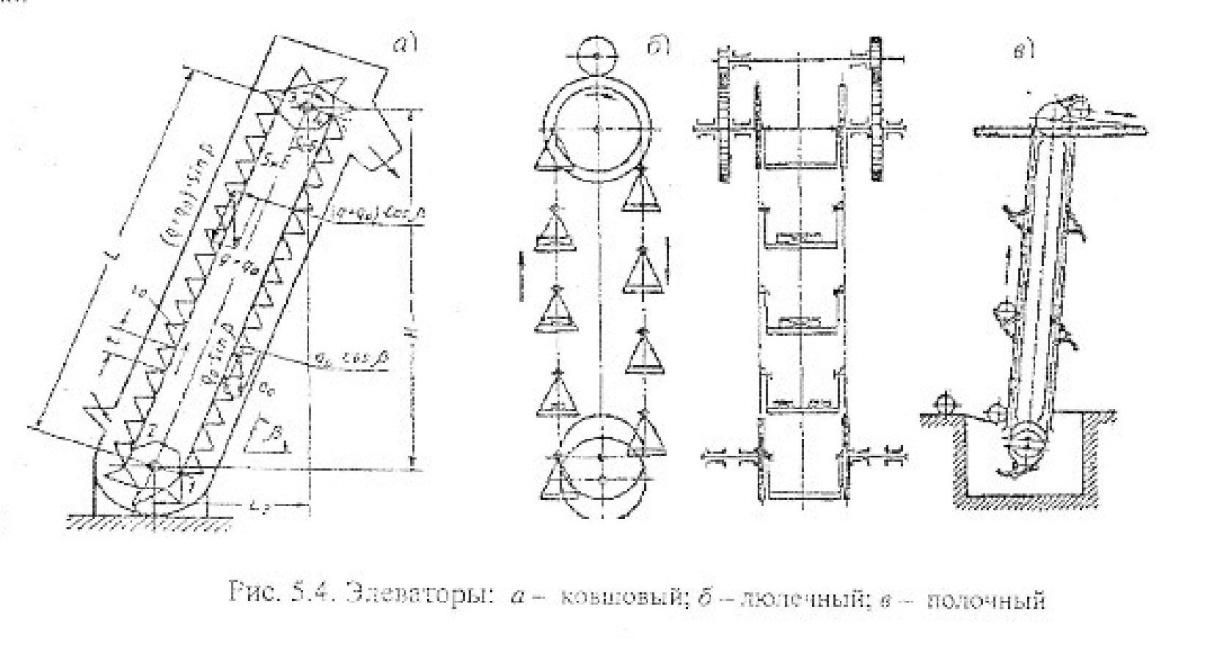

Ковшовые конвейеры (нории).

Применяют для подъема материалов по вертикали или круто наклонном направлении на высоту до 50 м. На бесконечной цепи (рис.61, а) установлены на 2-х звездочках или бесконечной ленте установленной на 2х- баранах закрепляют рабочие органы - ковши. На таких элеваторах можно транспортировать как сыпучие, так и кусковые материалы. Эти конвейеры бывают быстроходные 1,25-2 м/с и тихоходные 0.4 - 1 м/с. На этих элеватора используются ковши с цилиндрическими днищами и остроугольные с бортовыми направляющими.

Рис.61.

Рис.61.

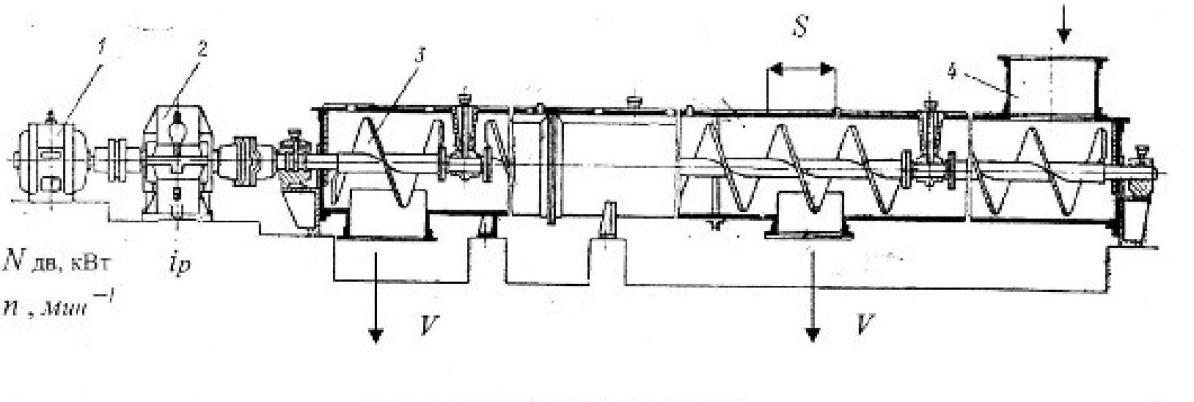

Винтовые конвейеры (шнеками).

Применяют их для транспортирования цемента гравия песка шлака и других материалов на расстояние 30-40 метров под углом до 20°, но иногда их используют для вертикального транспортирования. Винтовой конвейер (рис.62) представляет собой винт заключенный в кожух (желоб).

Рис.62.

Рис.62.

Превращение винта материал перемещается вдоль его оси. На рис. 63 показаны типы винтов.

Рис.63.

Рис.63.

Вибрационные конвейеры.

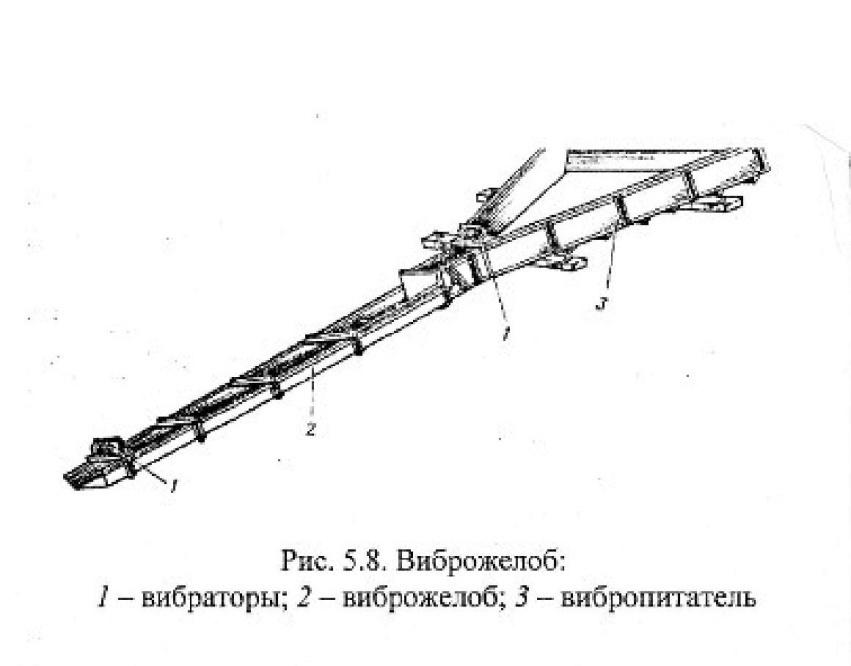

Для транспортирования сыпучих материалов, применяют вибрационные устройства. При вибрации значительно уменьшается трение между частицами сыпучих материалов. Цемент и др. сыпучие материалы приобретают свойства жидких тел, а бетонные смеси более жидкую консистенцию. Достаточно желобу или трубе принять небольшой уклон и сообщить им колебания что бы находящийся материал начал перемещаться по уклону. На рис.64 показаны вибро желоб для подачи бетонной смеси или раствора выгружаемых из автомобиля к месту укладки. В зависимости от жесткости смеси угол наклона такого желоба от 5 до 15°, производительность вибро желоба может достигать 100 м3 в смену.

Рис.64.

Рис.64.

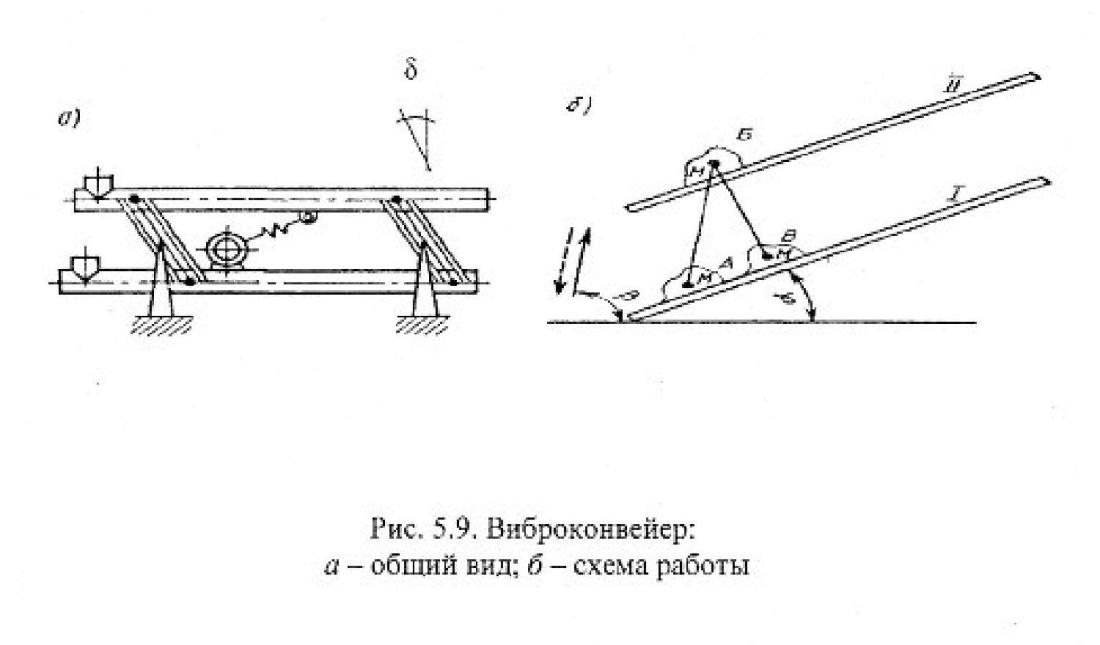

Вибро конвейеры применяют так же для перемещения материалов на заводах строительных деталей, на складах строительных материалов. Материалы могут транспортироваться под углом не только в низ, но и вверх. Общий вид вибро конвейера показан на рис. 65, а, а схема работы на рис.65, б.

Рис.65.

Рис.65.

Предположим ,что желоб или труба занимает положение 1 (рис. 65), далее при вибрировании желоб при каждом колебании переходит из положения 1 в положение 2, а частица находящаяся в положение (а) переместится в (б).

К недостаткам вибрационных конвейеров является сравнительно малый моторесурс вибровозбудителей, сложность наладки, неизбежность резонансного режима при остановке.

Спускные самотечные устройства.

Большое применение в строительстве имеют самотечные устройства, при которых материалы перемещаются под действием силы тяжести. Такие устройства используют для спуска строительного мусора из строящихся или ремонтируемых зданий, укладки материалов, подачи их в бункера или конвейеры. Обычно материалы перемещаются по наклонной плоскости. Угол наклона подбирают так, что бы материал двигался со скоростью обеспечивающий безопасные условия работы. Чаще всего спускные устройства выполняют в виде лотков или труб. На рис.66, а показано спускной корытообразный лоток. Он подвешивается на шарнире. Поддерживается двумя тягами.

Рис.66.

Рис.66.

Для перемещения сыпучих и пылящих материалов применяют спускные трубы (рис.66 а, б). Такие спуски скостят из загрузочного бункера, трубы и в некоторых случаях затворах, от одного бункера могут отходить одна, две и более труб диаметром не менее 300 мм.

Для спускания штучных грузов применяют винтовые спуски представляющие собой трубу, внутри которой помещается неподвижная спираль (рис.66, б). Шаг и угол наклона спирали подбирает так, что бы грузы перемещались под действием собственного веса с заданной скоростью, если для спуска сыпучих материалов требуется ограниченная скорость падения используются каскадные спуски (рис.66, г), которые состоят из вертикальной шахты внутри которой размещены винтовые линии.

Оборудование для пневматического транспортирования.

При помощи пневматических устройств перемещают сыпучие материалы, цемент, песок, шлак, древесные опилки и тд. А так же растворы. Принцип работы пневматических устройств заключается в том, что трубопровод по которому транспортируется материал подается такое количество воздуха и с такой скоростью, при котором частицы материала удерживаются во взвешенном состоянии и в этом состоянии перемещаются по трубопроводу, что бы сообщить определенный расход воздуха. Применяются 2 системы транспортирования (рис.67).

Рис.67.

Рис.67.

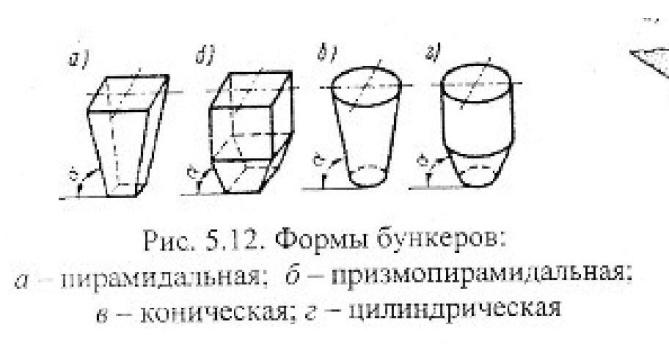

В одной системе (рис.67, а) называемый вакуумной, траспортирующий материал засасывает вместе с потоком воздуха соплом 1, насос 6 всасывает воздух, который увлекает за собой частицы материалов. Между насосом и соплом установлен разгружатель 2, диаметр которого значительно больше диаметра воздухопровода. Смесь воздуха с материалом попадая в разгружатель уменьшает скорость и частицы падают в разгружатель. Внизу разгружателя есть затвор 3, при открывании которого материал высыпается в бункер 4. Внизу бункера выбирается в зависимости от производительности устройства и условий его работы. На рис.68 показаны различные формы бункеров.

Рис.68.

Рис.68.

На пути от разгружателя к насосу устанавливается фильтр 5 (рис. 67), в котором оседают оставшиеся частицы материалов. Благодаря этому насос предохраняется от предохранения уменьшаются потери материала и не происходит выброса материала в атмосферу, что улучшает условия безопасности труда. Этот способ рис.67 а, применяют для транспортировки на сравнительно короткие расстояния.

В другой системе (рис. 67, б) называемой нагнетательной, материал подается из бункера 4 в трубопровод 7. В этот же трубопровод нагнетается воздух насосом 6. Воздух вместе с материалом поступает в разгружатель 2, диаметр которого так же больше диаметра трубопровода. В разгружатель устанавливается фильтр 5 для предотвращения выброса материала в атмосферу. Недостатки этих схем транспортирования является большой удельных расход воздуха, а в конечном итого и энергии. Преимущества - возможность транспортировки на большие расстояния до 2 км, высокой производительностью, без распыления материала в атмосфере.

Бункера, затворы и питатели.

Транспортирующие устройства комплектуют зависимости от вида работ вспомогательном оборудовании: бункерами, затворами, питателями. Далее бункера предназначены для кратковременного хранения сыпучих и кусковых материалов.

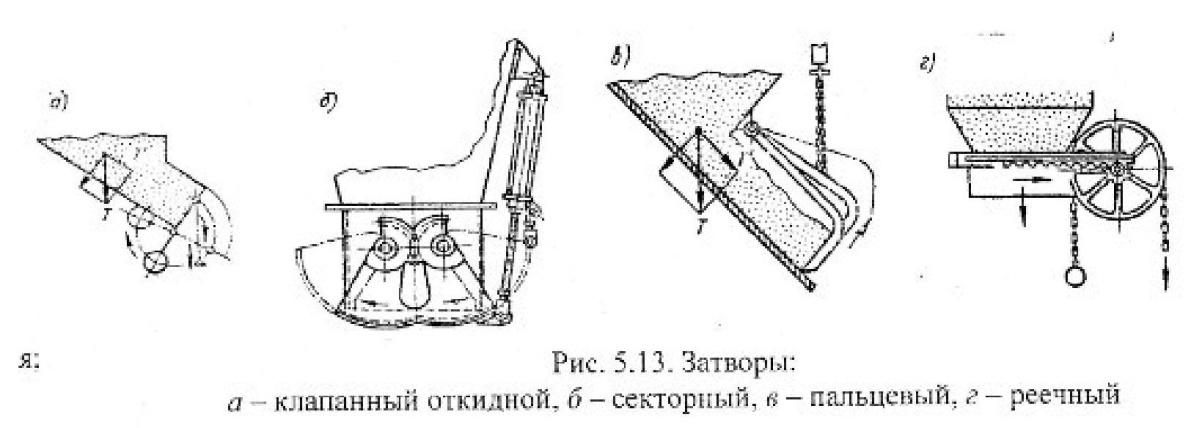

Затворы по конструкции различны в зависимости от вида материала, размера бункера и условий разгрузки. Виды затворов представлены на рис. 69.

Рис.69.

Рис.69.

Для бункеров малой емкости при полной их разгрузки применяют клапанные откидные затворы (рис.69, а). Для разгрузки зернистых и мелкокусковых материалов - секторные (рис. 69, б); для крупнокусковых материалов - пальцевые (рис.69, в); Используют так же горизонтальные малогабаритные реечные затворы (рис.69, г).

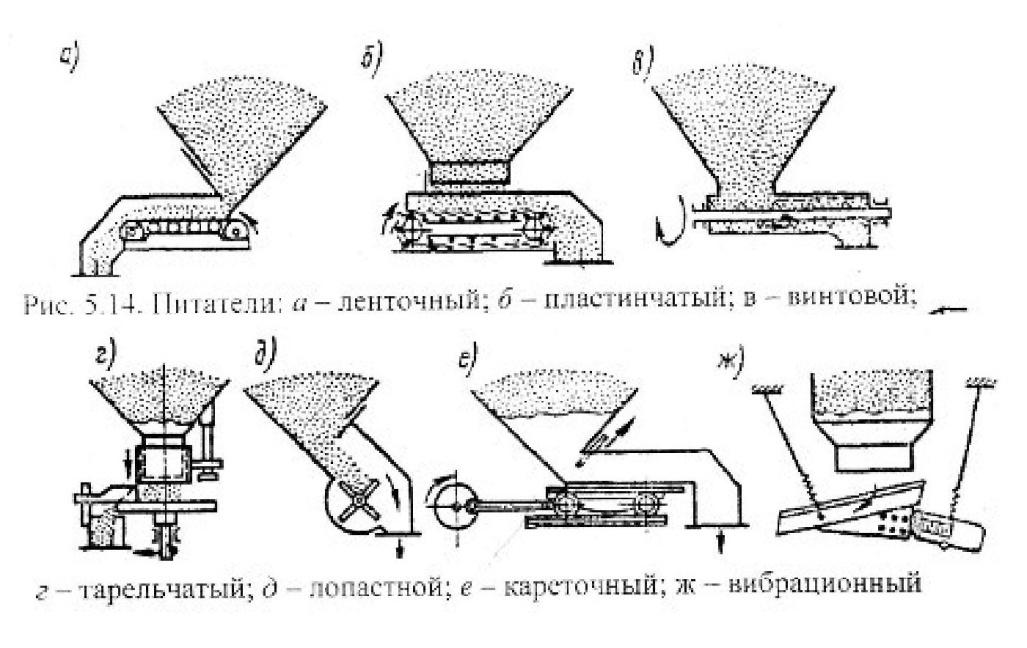

Питатели - предназначены для непрерывной выдачи материалов из бункеров. Их виды представлены на рис.70.

Рис.70.

Рис.70.

Ленточные и пластичные питатели (рис. 70 а, б) обычно имеют кривошипный храповой привод, обеспечивающий не большую скорость перемещения (от 0.05 до 0.5 м/с), ленточные питатели пригодны для выдачи материалов, как для пыле видных, так и для среднекусковых их производительность до 300 м3/час. Пластинчатые питатели применяют для подачи средне и крупнокусковых материалов. Они имеют производительность до 1000 м3/час. Винтовые питатели (рис. 70, в) использую, при работе с сыпучими материалами их производительность до 30 м3/час. Тарельчатые питатели (рис. 70, г) применяют для материалов различной крупности при производительности до 25 м3/час. Барабанные лопастные питатели (рис. 70, д) выдают материал порциями. Каретные и вибрационные питатели (рис.70, е, ж) так же выдают материал порциями. Последние 3 питателя служат не только для выдачи материалов, но и для их дозирования.