- •1.Влияние технологических процессов тэс на окружающую среду.

- •1.1. Общая характеристика выбросов

- •1.2. Оксиды углерода со, со2

- •1.3 Оксиды серы.

- •1.4. Оксиды азота nox

- •1.5. Полициклические ароматические углеводороды.

- •1.6. Зола твердого топлива

- •1.7. Мазутная зола (в пересчете на ванадий)

- •2.Снижение выбросов в атмосферу.

- •2.2.4. Улавливание золы с высоким удельным электрическим сопротивлением.

- •2.2.5 Конструкции и технические характеристики тканевых фильтров.

- •2.3. Снижение выбросов соединений серы.

- •2.3.1.Образование оксидов серы.

- •2.3.4 Очистка дымовых газов от соединений серы

- •А) б) в)

- •3. Снижение вредного воздействия золошлаков на окружающую среду

- •3 Очищенная

2.3.4 Очистка дымовых газов от соединений серы

1.

Мокроизвестняковый способ (МИС) очистки

дымовых газов от

SО2

Мокроизвестняковый способ основан на интенсивной промывке дымовых газов в абсорбере, установленном за высокоэффективным золоуловителем, известняковой суспензией с получением двухводного гипса. Эта технология является абсолютно безопасной, поскольку и известняк, и гипс — нейтральные малорастворимые вещества.

В основе этого процесса лежит химическая реакция, протекающая при контакте дымовых газов с известняком в объеме распыленной суспензии известняка с образованием твердого сульфита кальция и углекислого газа:

СаСО3 + SО2 СаSО3 + СО2.

Процесс протекает в абсорбере башенного циркуляционного типа. В нижней части абсорбера накапливается суспензия сульфита кальция. При барботаже воздуха через слой этой суспензии происходит доокисление сульфита кальция в двуводный сульфат кальция (гипс) по реакции СаSО3 + 1/2O2 + 2Н2О СаSО4 • 2Н2О.

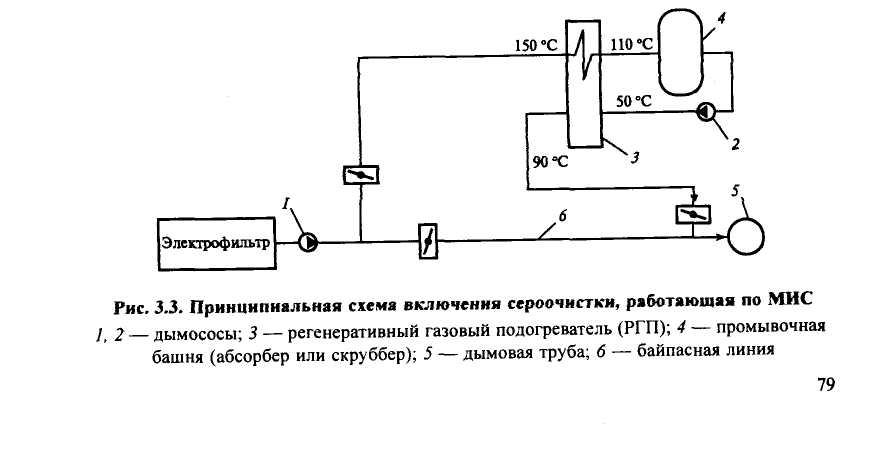

Рассмотрим схему включения сероочистки, работающей по МИС, в систему газоходов котельного агрегата (рис. 1).

Дымовые газы после электрофильтра и дымососа 1 направляются через регенеративный газовый подогреватель (РГП) 3 к промывочной' башне 4. Необходимость охлаждения дымовых газов перед промывочной башней вызвана тем, что взаимодействие карбоната кальция СаСО3 с диоксидом серы SО2 происходит эффективно только при относительно низких температурах (приблизительно 50 °С). В то же время температура уходящих газов перед дымовой трубой должна быть не ниже 70—80 °С. Для регулирования температуры уходящих газов предусмотрена байпасная линия б. Для подачи очищенных газов в дымовую трубу используется вспомогательный дымосос 2.

-

эффективности

связывания SО2

и снижения расхода известняка в

абсорбере обеспечена многократная

циркуляция известняковой суспензии с

помощью циркуляционного насоса 6.

На рис. 3.3 показана схема установки для получения товарного продукта из суспензии гипса. Суспензия гипса из бака 1 подается на обезвоживание и промывку в§ вакуумный барабанный или ленточный фильтр 2 (остаточная влажность после фильтра около 10 %). Затем она проходит сушку горячим воздухом в воздушной сушилке 3. После этого в циклоне 4 из порошка гипса удаляется загрязненный воздух, который возвращается в абсорбер на доокисление сульфита кальция в сульфат. Товарный гипс из сушилки и циклона поступает в башню для хранения гипса 5. Сточная вода отводится из вакуумного фильтра в бак сточных вод б. Оттуда она частично возвращается обратно в абсорбер, а небольшое количество стоков (продувка) направляется на обязательную очистку.

К достоинствам рассмотренного способа сероочистки следует отнести его высокую надежность и эффективность (из дымовых газов можно удалить до 98 % SО2), а также получение конечного высококачественного товарного гипса.

Из гипса получают алебастр (СаSО4 • 1/2Н2О), применяемый в строительстве как вяжущее средство. Для этого его обжигают в печах при температуре 150—170 °С, где происходит следующая реакция: 2(СаSО4 • Н2О) + Q 2(СаSО4 • 1/2H2O)+ Н2О.

К недостаткам МИС следует отнести большое количество образующихся минерализованных сточных вод и большие размеры установки. Однако основным недостатком способа являются большие капитальные затраты, также возрастает расход электроэнергии на собственные нужды ТЭС (на 3—5 %). Еще один недостаток — большой дополнительный расход технической воды.

2.Мокросухой способ (МСС) очистки дымовых газов

Способ основан на эффективном поглощении SО2 известью Са(ОН)2 или содой Nа2СО3.

Мокросухим называется такой способ, когда в полый абсорбер, продуваемый дымовыми газами, впрыскивают суспензию, которая связывает диоксид серы, а жидкость суспензии за счет теплоты дымовых газов полностью испаряется. При этом имеют место реакции с образованием сульфитов кальция или натрия:

Са(ОН)2 + SО2 - СаSО3 + Н2О;

На2СО3 + SО2 - Na2SО3 + СО2.

Если абсорбер установлен перед золоулавливающей установкой, то продукты сероочистки сорбируются вместе с летучей золой и складируются на золоотвале.

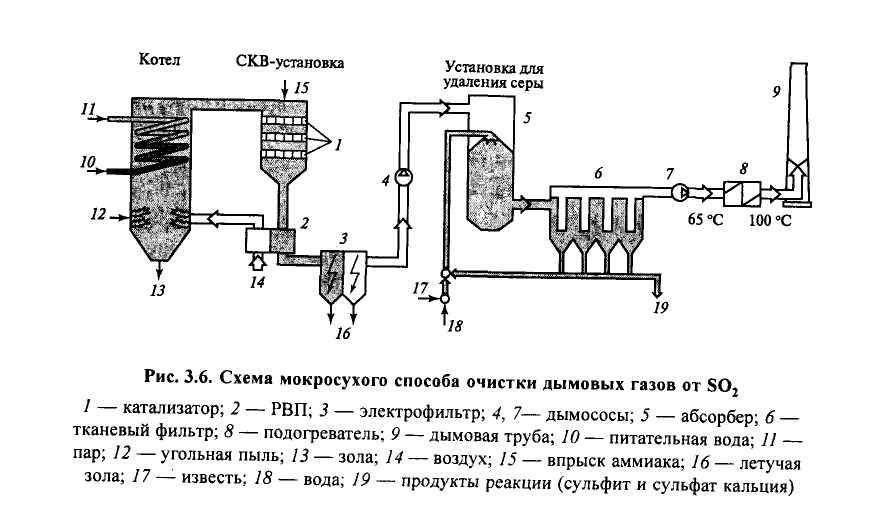

Структурная схема мокросухого способа очистки дымовых газов представлена на рис. 3.6.

К преимуществам МСС относятся:

простота технологической схемы;

меньшие, чем при МИС, капитальные затраты;

меньший расход тепловой энергии на подогрев дымовых газов по сравнению со схемой МИС;

4) отсутствие сточных вод. Недостатками способа являются:

значительное энергопотребление (3—6 % мощности ТЭС);

повышенный расход дорогих реагентов (извести или соды);

низкое качество сухих отходов (отсутствие гипсовых вяжущих веществ);

необходимость установки системы очистки дымовых газов от твердых частиц (продуктов реакций) после абсорбера.

Из-за этих недостатков МСС получил ограниченное применение.

-

3. Магнезитовый способ очистки дымовых газов

При очистке по магнезитовому способу дымовые газы поступают в абсорбер типа трубы Вентури, где орошаются суспензией, содержащей оксид магния. При этом происходит химическая реакция МgO + SО2 МgSО3.

Полученный твердый сульфит магния обезвоживается и подвергается термическому разложению при температуре 900 °С с образованием концентрированного сернистого ангидрида SО2 и оксида магния:

МgSO3 + Q МgO + SО2.

Концентрированный SО2 используется для приготовления серной кислоты или элементарной серы, МgО используется повторно.

Достоинствами способа являются незначительный расход химических реагентов (только на восполнение потерь в технологическом цикле), получение высококачественных побочных продуктов: серной кислоты или элементарной серы. Недостатки способа — невысокая степень улавливания серы (до 90 %), и большой расход тепловой энергии на разложение сульфита магния. Способ не нашел широкого применения.

4. Аммиачно-сульфатный (АСС) и аммиачно-цнклический (АЦС) способы очистки дымовых газов от SО2

Аммиачно-сульфатный способ АСС основан на связывании диоксида и триоксида серы водным раствором аммиака с последующим окислением образовавшихся продуктов взаимодействия веществ до стабильного сульфата аммония. Основными химическими реакциями в АСС являются:

а) при абсорбции SО2:

SО2 + Н2О = Н2SО3;HN3 + Н2О = HN4OН

(при использовании водного раствора аммиака последняя реакция отпадает);

2NH4ОН + Н2SО3 = (NН4)2 SО3 + 2Н2О;

(NН4)2 SО3 + Н2SО3 = 2NH4НSО3;

б) при абсорбции SО3:

2NН4ОН + SО3 = (NН4)2 SО4 + Н2О;

в) при окислении продуктов абсорбции:

(NН4)2 SО3 + 1/2O2 = (NН4)2SО4;

NН4НSО3 + 1/2O2 = NН4НSО4;

NH4НSО4 + NН4ОН = (NH4)2SО4 + Н2О.

К числу основных преимуществ АСС следует отнести получение сульфата аммония, который служит удобрением в сельском хозяйстве.

Аммиачно-цикличный способ очистки дымовых газов от SО2 основан на поглощении SО2 из дымовых газов распыленным раствором сульфита аммония (NН4)2SО3 с образованием бисульфита аммония по реакции

(NH4)2SО3 + Н2О + SО2 - 2NH4НSО3.

После промывки газов раствор бисульфита аммония подвергают нагреву с образованием концентрированного сернистого ангидрида и сульфита аммония:

2NH4НSО3 (NH4)2SО3 + Н2О + SО2.

Сернистый ангидрид используется для получения кислоты или элементарной серы, а сульфит аммония (NН4)2SО3 используется повторно.

Достоинством способа является практическое отсутствие затрат реагентов и небольшой расход тепловой энергии на восстановление (NН4)2SО3.

К недостаткам следует отнести то, что все оборудование должно иметь кислостойкое исполнение, кроме того, достаточно сложна эксплуатация установки. Данный способ находится в стадии освоения.

5. Удаление серы с помощью катализатора

Технология разработана в середине 80-х годов и получила название WSА (Wеt Sи1рhипs Асid), ее можно применять для обработки газов, содержащих SО2.

Технология включает в себя следующие процессы: охлаждение газа. До заданной температуры в реакторе, конверсию SО2 в SО3 на поверхности катализатора, гидратацию SО3 в Н2SО4 и конденсацию паров Н2SО4 в конденсаторе .

Газ входит в реактор, который имеет один, два или более каталитических слоев в зависимости от содержания SО2 и необходимой степени конверсии. Так как реакция в реакторе экзометрическая, газ охлаждается между слоями для того, чтобы оптимизировать процесс конверсии SО2 в SО3. После последней стадии конверсии газ охлаждается, что обеспечивает эффективное протекание реакции SО3 с парами воды с образованием газообразной серной кислоты. Затем технологический газ поступает в конденсатор..Конденсатор представляет собой вертикально расположенный корпус с трубами, изготовленными из боросиликатного кислотоупорного термостойкого стекла. Технологический газ проходит по трубам, которые охлаждаются атмосферным воздухом. Серная кислота конденсируется в трубах и стекает вниз, ее концентрация увеличивается при смешивании с восходящим потоком горячего технологического газа. Серная кислота собирается в нижней части конденсатора, выложенной кирпичом, охлаждается приблизительно до 35 °С в пластинчатом теплообменнике, а затем перекачивается в хранилище Технологический газ выходит из конденсатора при температуре примерно 100 °С. Его можно направлять непосредственно в дымовую трубу. Отличительной чертой конденсатора является то, что газ, выходящий в трубу, содержит лишь незначительное количество паров серной кислоты.

Подогретый воздух выходит из конденсатора при температуре около 200 °С. Часть этого воздуха используется для горения, а оставшаяся часть может быть выведена в дымовую трубу для увеличения подъемной силы газа или же использована для подогрева воды в котле.

Технология WSА обеспечивает удаление от 95 до 99 % SО2, который рекуперируется в концентрированную серную кислоту.

Отличительные особенности технологии:

не используются химические реагенты;

отсутствуют сточные воды;

эффективная рекуперация технологической теплоты;

низкий расход воды для охлаждения.

Для очистки дымовых газов котлов ТЭС технология WSА может быть дополнена технологией селективного каталитического восстановления для очистки от оксидов азота

.

6. Упрощенные малозатратные технологии сероочистки

Если содержание диоксида серы SО2 в продуктах сгорания малосернистых углей близко к нормируемым значениям или если необходимо снизить выбросы оксидов серы только на 30—70 %, тогда для этой цели можно рекомендовать использование малозатратных технологий сероочистки.

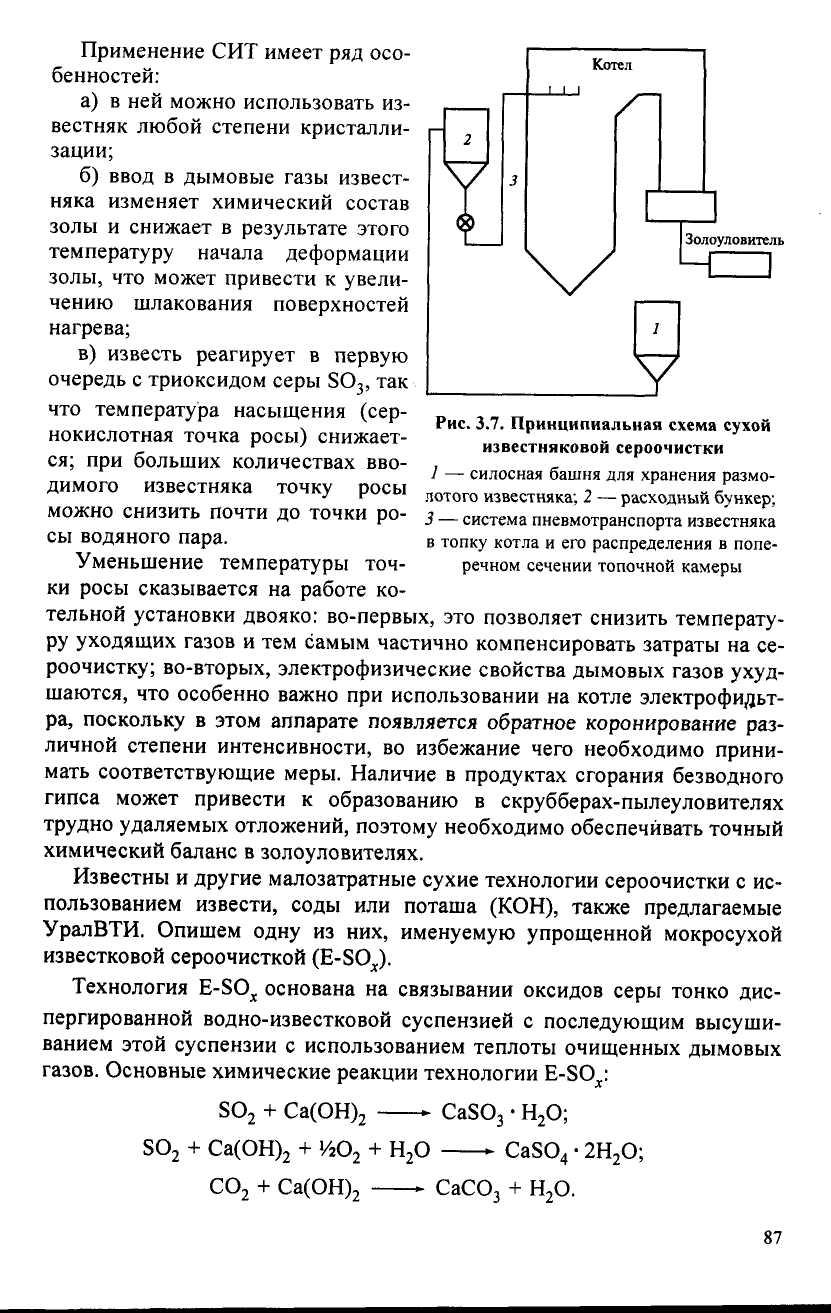

К ним, во-первых, относится связывание серы путем ввода известняка в верхнюю часть топки. Этот способ именуется сухой известняковой технологией (СИТ). Она основана на обжиге тонко размолотого известняка в топочной камере при температуре 1000—1100 °С до образования извести с последующим ее взаимодействием с диоксидом серы. Основные химические реакции этой технологии:

СаСО3 + Q СаО + СО2;

СаО + SО2 + 1/2O2 СаSО4.

Схема установки сероочистки по СИТ на рис. 3.7. Установка работает следующим образом. Размолотый известняк из стационарной силосной башни подают в расходный бункер, а из него — в верхнюю часть топочной камеры, где имеется зона с температурой дымовых газов 1000—1100 °С. Частицы известняка при этой температуре разлагаются с образованием активной извести, которая взаимодействует с SО2 при температуре газов около 850 °С. При температуре газов приблизительно 500 °С связывание диоксида серы прекращается, и летучая смесь золы с отходами сероочистки уходит с дымовыми газами в золоуловитель. В результате реакции образуется безводный гипс (ангидрид).

СИТ имеет ряд особенностей:

а) в ней можно использовать известняк любой степени кристаллизации;

б)ввод в дымовые газы известняка изменяет химический состав золы и снижает в результате этого температуру начала деформации золы, что можно привести к увеличению шлакования поверхностей нагрева; в) известь реагирует в первую очередь с триоксидом серы ,так что температура насыщения (сернокислотная точка росы} снижается; при больших количествах вводимого известняка точку росы можно снизить почти до точки росы водяного пара.

Уменьшение температуры точки росы сказывается на работе котельной установки двояко. Во-первых, это позволяет снизить температуру уходящих газов и тем самым частично компенсировать затраты на сероочистку. Во-вторых, электрофизические свойства дымовых газов ухудшаются, что особенно важно при использовании на котле электрофильтра, поскольку в этом аппарате появляется обратное коронирование различной степени интенсивности, во избежание чего необходимо принимать соответствующие меры. Наличие в продуктах сгорания безводного гипса может привести к образованию в скрубберах трудно удаляемых отложений, поэтому необходимо обеспечивать точный химический баланс в золоуловителях.

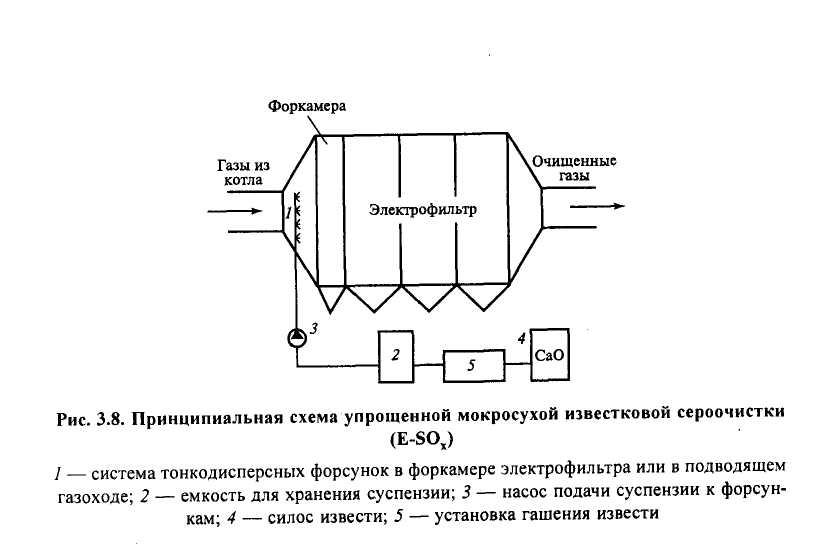

Известны малозатратные сухие технологии сероочистки с использованием извести соды или поташа (КОН).

Технология Е-SQt основана на связывании оксидов серы тонко диспергированной водно-известковой суспензией с последующим высушиванием этой суспензии с использованием теплоты очищенных дымовых газов. Основные химические реакции технологии E-SOt;

SO2 + Са(ОН)2 CaSO3 Н2О;

SO2+ Ca(OH)2 + W2 + H2O CaSO2 2НгО;

CO2 + Са(ОН)2= CaCO3 + H2O

Технология Е-SОХ позволяет наряду с улавливанием оксидов серы улучшить работу электрофильтра. Это достигается охлаждением дымовых газов при высушивании капель суспензии и увеличением их влагосодержания.

Тонкодисперсное разбрызгивание создают путем использования пневмомеханических форсунок, рабочей средой в которых служит сжатый воздух или перегретый пар. Для приготовления известковой суспензии применяют негашеную СаО или гашеную Са(ОН)2 известь. Гашеная известь всегда размолота, так что при ее наличии реагент из силоса дозируют в бак-мешалку, и по достижении требуемой концентрации суспензию подают в форкамеру электрофильтра. Негашеную комовую или размолотую известь подают в аппарат гашения, откуда концентрированную суспензию сливают в бак для приготовления реагента, где ее смешивают с водой и доводят до нужных параметров.

Можно сделать следующие выводы:

1) существующие технологии очистки дымовых газов от соединений серы позволяют осуществлять их очистку с высокой эффективностью;

2) наибольшую эффективность дает мокроизвестковый способ, при

котором степень сероочистки достигает 98 %;

3) наибольших капитальных затрат требует МИС сероочистки.

Аммиачно-сульфатный способ имеет наиболее благоприятные характеристики среди рассмотренных высокоэффективных технологий. Незначительное потребление (не более 1,5 %) производимой ТЭС электроэнергии в сочетании с пониженными (по сравнению с МИС) на 35 % капитальными вложениями позволяет при самых неблагоприятных соотношениях между стоимостью реагента и продаваемым отходом сероочистки затрачивать на улавливание 1 т диоксида меньше средств, чем при МИС сероочистки. Это дает возможность использовать ее и на установках меньшей мощности.

Упрощенная мокросухая сероочистка (Е-SO2) наиболее эффективна при приведенной сернистости сжигаемых углей около 0,1%*кг/МДж. Она обеспечивает необходимую степень сероочистки в соответствии с международными требованиями и стоимость улавливания 1 т диоксида серы соизмеримо с показателями МИС.

Сухая известняковая технология применима при приведенной сернистости топлива не более 0,07 % • кг/МДж, при этом улавливается не более

35%

2.4 ОКСИДЫ АЗОТА

Проведенные исследования процесса образования топливных N0х показали, что решающее влияние на количество оксидов азота оказывает конструкция пылеугольной горелки, которая формирует факел и определяет параметры процесса горения в факеле. Именно эти параметры влияют на интенсивность образования N0х.

Горелка с низкой эмиссией оксидов азота должна удовлетворять следующим требованиям:

обеспечивать максимальную скорость выделения летучих и, по возможности, полный выход лету чих топлива;

образовывать начальную зону с недостатком кислорода, но при этом количество кислорода должно быть достаточным, чтобы обеспечить стабильность пламени;

оптимизировать время пребывания и уровень температуры в зоне богатой топливной смеси таким образом, чтобы промежуточные азотистые вещества в максимальной степени переходили в молекулярный азот;

обеспечивать максимальное время пребывания коксовых частиц в условиях богатой топливной смеси для уменьшения образования N0 из азота кокса;

обеспечивать подвод вторичного' воздуха в достаточном количестве в нужном месте, чтобы происходило полное сгорание топлива.

Кроме этих требований должен быть учтен ряд практических соображений:

• горелка должна работать так, чтобы не было существенного увеличения потерь тепла от неполноты сгорания;

пределы стабильности пламени не должен быть ухудшены;

желательно, чтобы само пламя имело общую окислительную оболочку для предупреждения коррозии труб топочных экранов.

В настоящее время в эксплуатации находятся горелки различных конструкций с низким выходом N0х разработанные разными котлостроительным фирмами. В большинстве из них для выполнена указанных требований используется принцип двухступенчатого сгорания в пределах факела горела. Это достигается путем создания первичной зоны горения с количеством воздуха ниже стехиометрического. Для ее образования используется первичный воздух и часть вторичного. Остальной воздух, необходимый для завершения процесса горения, вводите таким образом, чтобы не ухудшить первичный процесс снижения выхода NOX, но обеспечить эффективное дожигание топлива.

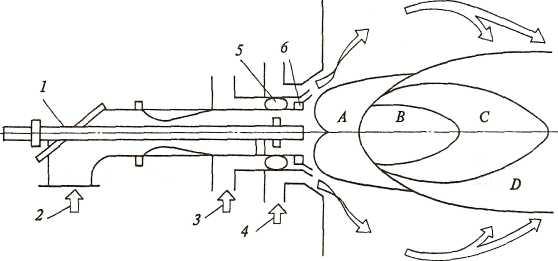

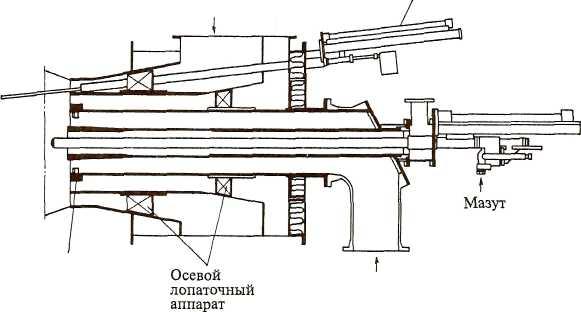

Рис. 1. Схема процесса горения в горелке ' '

А — зона выхода летучих; В — выделение промежуточных радикалов; С — зона восстановления NO; D — окислительная зона1 — мазутная форсунка; 2 — аэросмесь; 3 — внутренний воздушный канал; 4 — внешний воздушный канал; 5 — аксиальный лопаточный аппарат; 6 — стабилизатор

Пылесмесь подается через центральную трубу, а вторичный воздух делится на два кольцевых потока: внутренний и периферийный. Аэродинамика горелки обеспечивает развитую внутреннюю зону рециркуляции. Другой важной конструктивной особенностью горелки является наличие стабилизатора, благодаря которому обеспечивается интенсивное воспламенение в непосредственной близости от сопла аэросмеси. Высокая температура в этой зоне способствует быстрому выделению летучих и раннему воспламенению. Это наряду с развитой внутренней зоной рециркуляци,обеспечивает благоприятные условия и достаточное время пребывания в восстановительной зоне факела.

Благодаря высокотемпературной внутренней рециркуляционной зоне непосредственно на выходе из вала первичного воздуха, в которой происходит отгонка летучих из угольной пыли, увеличивается летучих. Они сразу попадают в зону с глубоким недостатком кислорода, что способствует интенсивному переходу азотсодержащих компонентов в молекулярный азот, а не в N0. Высокотемпературная отгонка летучих приводит, кроме того, к повышению стабильности пламени. По способности работы при пониженной нагрузке горелки с низкой эмиссией превосходят базовые конструкции.

Дальнейшее усовершенствование горелки привело к созданию горелки, в которой за счет некоторых изменений в конструкции обеспечивается оптимизация процесса сжигания. Разделитель внутреннего и периферийного потоков вторичного воздуха, позволил развить внутреннюю зону рециркуляции. Пылеконцентратор, установленный по оси горелки и регулирует процессы воспламенения и выделения летучих.

Максимальная эффективность снижения выбросов оксидов азота достигается при сочетании новых горелок с двух- или трехступенчатым сжиганием.

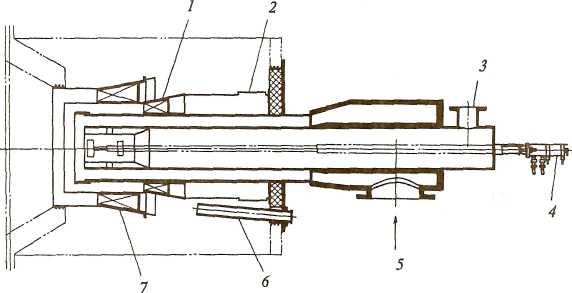

Модификация малотоксичной горелки рассчитана на сжигание угля и мазута.

Горелка имеет четыре независимых потока воздуха: центральный, первичный и два вторичных — внутренний и периферийный. На выходе из канала аэросмеси установили стабилизатор горения (местное сопротивление, создающее локальные микрозоны рециркуляции). Внутренний вторичный воздух закручивается в лопаточном аппарате для обеспечения условий устойчивого воспламенения угольной пыли. Периферийный воздух составляет основную часть воздуха для горения. Он также закручивается в лопаточном регистре, но его крутка может регулироваться путем изменения положения лопаток в конической части канала. Благодаря перемещению лопаток меняется доля воздуха байпасирующей лопатки. Автоматический контроль за положением лопаточного регистра в периферийном канале позволяет менять форму факела и избавиться от опасности наброса факела на экраны.

В начале канала аэросмеси установлен конический диффузор для более эффективного распределения угольной пыли, а на выходе из канала — стабилизирующее кольцо, чтобы удержать факел и увеличить скорость горения в его ядре.. Вторичный воздух вступает в горелку, проходя регулируемый скользящий шибер, перемещаемый электродвигателем вдоль оси горелки. Его общий расход измеряется помощью решетки из трубок Пито, расположеныix внутри корпуса горелки. Далее воздух поступает в аксиальные внутренний и наружный каналы вторичного воздуха.

Поворотные лопатки в каждом канале служат для крутки и регулирования смешения воздуха с факелом. Воздух из внутреннего канала имеет относительно большую крутку, чтобы обеспечить рециркуляцию горючих газов из факела к выходящей струе аэросмеси. Это обеспечивает воспламенение и стабилизацию пламени, так как во внутреннюю зону факела поступает только часть вторичного воздуха, ядро факела обогащено топливом для подавления NOX. Периферийный воздух закручивается меньше и попадает в наружную зону факела, постепенно проникая в факел уже после выхода летучих обеспечивает сжигание коксового остатка.

Рис.2.Малотоксичная

вихревая горелка

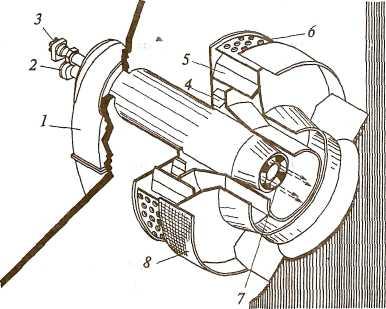

На рис. 3. показана конструкция горелки с пониженной эмиссией N0х. Ступенчатость подвода вторичного воздуха также обеспечивается его разделением на два потока: внутренний и наружный. Соотношение между ними регулируется скользящим цилиндрическим шибером, размещенным вокруг трубы внутреннего вторичного воздуха, имеющей отверстия, конфигурация которых обеспечивает линейное изменение скорости внутреннего воздуха при перемещении шибера. Положение шибера фиксируется при наладке горелок. Оба канала вторичного воздуха имеют коническую часть и аксиальный лопаточный завихритель. Изменением положения этого аппарата на коническом участке регулируется степень крутки потока на входе в топку.

Центральная труба во входном патрубке аэросмеси защищена кожухом со спиралью. На трубе первичного воздуха со стороны топки размещены стабилизатор пламени и четыре концентратора, которые в сочетании со спиралью обеспечивают контролируемое распределение угольной пыли на выходе из канала

1— лопаточный аппарат вторичного воздуха; 2 — скользящий шибер; 3 — центральный воздух; 4 —мазутная форсунка; 5 — подача аэросмеси; 6 — гляделка; 7 — лопаточный аппарат третичного воздуха :

аэросмеси, чтобы создать такую аэродинамическую структуру факела на выходе из горелки, которая необходима для его устойчивости и эффективного подавления образования N0. За счет разделения потока аэросмеси на несколько дискретных потоков достигаются ступенчатость по топливу и интенсивность воспламенения угольной пыли. Потоки с повышенной концентрацией топлива требуют меньше энергии для воспламенения, и это в сочетании с надлежащей аэродинамикой обеспечивает выход летучих при высокой температуре и в восстановительной атмосфере.

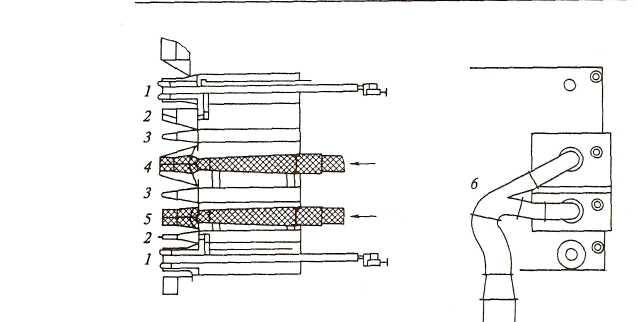

Довольно широкое распространение на пыле угольных котлах получила вихревая горелка(рис.4)..

Вторичный воздух, общий расход которого perулируется подвижным цилиндрическим шибере ом распределяется между внутренним и внешним каналами и закручивается наружным регистром. Внутренний регистр также распределяет воздух между каналами, но изменяет крутку внутреннего потока, регулируя закрутку пылевоздушной смеси в зоне, близкой к устью горелки.

Наконечник, перемещающийся вдоль оси горелки, обеспечивает изменение скорости воздуха на выходе из внутреннего канала, поддерживая в то же время постоянным общий расход.

Рис. 4. Горелка с расщепленным соплом аэросмеси

1 — узел тангенциального ввода аэросмеси; 2 — фотодатчик. 3 — запальник; 4 — внутренний регистр; 5 — наружный регистр; 6 — перфорированный распределитель воздуха; 7 — рассекатели; 5 — подвижный цилиндрический шибер

Сопло с рассекателем делит аэросмесь на четыре потока, каждый из которых образует отдельное пламя при поступлении з топку. Это задерживает смешивание аэросмеси с воздухом внутреннего канала. Таким образом, осуществляется стадийность процесса горения, что уменьшает образование оксидов азота.

Горелка ступенчатого смешения имеет кольцевой канал аэросмеси, а воздух горения делится на вторичный, подаваемый через :наружный кольцевой канал горелки, и третичный, который подводится из общего короба через трубопроводы с шиберами к четырем соплам, размещенным на периферии горелки. Сопла могут быть круглыми или в виде прямоугольных шлиц. В канале вторичного воздуха установлен аксиальный лопаточный завихритель регулируемой круткой. Через центральный канал подается лишь при работе на мазуте.

Конструкции прямоточных пылеугольных горелок, которые используются, как правило, для сжигания высокореакционных каменных углей в тангенциальных топках, также пришлось значительно изменить, чтобы снизить образование оксидов азота.

Еще в 70-х годах XX в была разработана горелка, в которой помимо сопла аэросмеси двух расположенных над ним и под ним сопл вторичного воздуха, как у обычных горелок, между соплами аэросмеси и вторичного воздуха были установлены сопла для подачи рециркуляции дымовых газов, чтобы тормозить диффундирование вторичного воздуха в первичную зону горения и тем самым уменьшить образование оксидов азота .

1— мазутная форсунка; 2 — вторичный воздух; 3 — рециркулирующие газы; 4 — концентрированный поток аэросмеси; 5 — обедненный пылью поток аэросмеси; 6 — инерционный пылеконцентратор

На рис. 5. приведена схема такой горелки для тангенциальной пылеугольной топки. Путем установки простейшего пылеконцентратора инерционного типа на пылепроводе перед горелкой поток аэросмеси делился на два: обогащенный и обедненный. В результате выход и сгорание летучих у большей части топлива происходят при значительном недостатке воздуха, что приводит к снижению образования топливных оксидов азота. Летучие обедненного потока сгорают с повышенным избытком воздуха, что также снижает образование N0.

Различные схемы ступенчатого сжигания

Эффективным средством снижения эмиссии NO являются ступенчатый ввод воздуха (OFA, или двухступенчатое сжигание) и ступенчатый ввод топлива с частичным восстановлением N0^ в топке (reburning process, или трехступенчатое сжигание). При сжигании высокореакционных каменных и бурых углей значительное снижение выбросов NOX может быть достигнуто за счет сочетания ступенчатого сжигания по вертикали и горизонтали. Этот метод, получивший название «концентрическое сжигание», одновременно с уменьшением выбросов оксидов азота позволяет сократить опасность шлакования топочных экранов и высокотемпературной коррозии труб в нижней части топочной камеры.

Правильное применение метода трехступенчатого сжигания позволяет на 50—60 % снизить эмиссию NOX при сжигании каменных углей даже в топках с жидким шлакоудалением.

Особенностью образования топливных NOX, как известно, является наличие «конкурирующих» реакций: образующиеся при выходе летучих промежуточные радикалы (амины NH( и цианиды CN;) при избытке окислителей (О, ОН) переходят в NO, а при их недостатке, т.е. в среде, обогащенной топливом, образуют прочную молекулу N2. По существу, все методы подавления топливных оксидов азота в топках котельных установок сводятся к интенсификации реакций восстановления N0 до N2 и к ослаблению реакций окисления цианидов и аминов до N0

Все известные технологические методы подавления оксидов азота на пылеугольных котлах, включая малотоксичные горелки, или различные схемы ступенчатого сжигания фактически являются способами создания восстановительных зон, которые необходимы для деструкции NO.

Возможные варианты ступенчатого сжигания применительно к котельным установкам можно условно разделить на три группы, схемы которых представлены на рис. 6.

Первая

группа двухступенчатое

сжигание, когда через горелки поется

топливо с недостатком окислителя (а <

1,0), недостающий

воздух поступает через сопла третичного

воздуха в промежуточную зону факела.

Эта схема1

называется двухступенчатой даже при

подаче третичного

воздуха на двух или на трех уровнях. В

любом

случае восстановительная зона образуется

после сгорания

кислорода, поданного вместе с топливом

через

горелки.