- •1.Влияние технологических процессов тэс на окружающую среду.

- •1.1. Общая характеристика выбросов

- •1.2. Оксиды углерода со, со2

- •1.3 Оксиды серы.

- •1.4. Оксиды азота nox

- •1.5. Полициклические ароматические углеводороды.

- •1.6. Зола твердого топлива

- •1.7. Мазутная зола (в пересчете на ванадий)

- •2.Снижение выбросов в атмосферу.

- •2.2.4. Улавливание золы с высоким удельным электрическим сопротивлением.

- •2.2.5 Конструкции и технические характеристики тканевых фильтров.

- •2.3. Снижение выбросов соединений серы.

- •2.3.1.Образование оксидов серы.

- •2.3.4 Очистка дымовых газов от соединений серы

- •А) б) в)

- •3. Снижение вредного воздействия золошлаков на окружающую среду

- •3 Очищенная

2.Снижение выбросов в атмосферу.

2.1.Золоулавливание.

В зависимости от необходимой степени улавливания золы, мощности котла и характеристик золы могут применяться следующие типы золоуловителей: инерционные, мокрые, электрофильтры и тканевые. Вывод общего уравнения золоулавливания, справедливого для всех типов золоуловителей при любых геометрических формах. Из уравнения золоулавливания следует, что для мелких частиц золы (менее 30 мкм), которые участвуют в турбулентных пульсациях потока, проскок золы через золоуловитель определяется выражением;

Р = ехр(-П),

а для крупных частиц золы

Р=1-П, или η=П, где П — параметр золоулавливания:

П

= vA/V

v — скорость движения частиц золы под действием сил осаждения к поверхности осаждения (скорость дрейфа), м/с; А — поверхность осаждения, м2; V — объемный расход дымовых газов, м3/с.

Для крупных частиц золы улавливание идет более интенсивно и полностью заканчивается при П= 1. Мелкие частицы золы улавливаются в золоуловителях не столь интенсивно, и полное улавливание золы имеет место при П равном бесконечности . Во всех случаях степень улавливания золы возрастает с ростом параметра золоулавливания П.

Заменим объемный расход газов выражением

V = и ω,

где и — скорость газов в сечении золоуловителя, ω — поперечное сечение для прохода газа, м2.

Тогда параметр золоулавливания можно представить в виде:

П = КФ,

где Ф = А/ ω — геометрический параметр (параметр формы) золоуловителя, представляющий собой отношение поверхности осаждения к поперечному сечению для прохода газов; К— кинематический параметр, равный отношению скорости дрейфа частиц золы к скорости газов в золоуловителе.

Эффективность улавливания золы тем выше, чем больше произведение этих параметров. Параметр формы зависит от геометрических соотношений в самом золоуловителе, а кинематический параметр определяется характером сил, действующих на частив золы, ее размерами, физическими свойствами части, и газового потока, аэродинамическими характеристиками потока.

Ряд допущений: отсутствует вторичный унос уловленной золы; все частицы золы имеют одинаковую скорость дрейфа; распределение скоростей газа по сечению золоуловителя равномерное. Поэтому при реальных расчетах золоуловителей приходится вводить эмпирические поправки. Однако теория золоулавливания позволяет проанализировать влияние различных факторов на степень улавливания золы в различных типах золоуловителей.

Частицы различных размеров имеют разную скорость дрейфа, поэтому точные расчеты степени улавливания золы необходимо проводить для каждой фракции отдельно. По данным рассевки золы выделяют фракции, внутри которых диаметр, а следовательно, и скорость дрейфа, меняются не сильно. Для каждой фракции Фj; подсчитывается скорость дрейфа и по ней определяется фракционный проскок золы проскок золы.

Если последовательно установлено несколько ступней золоулавливания, то проскок некоторой фракции через все ступени определяется как произведение просков некоторой фракции золоулавливания.

2.2..Типы, конструкции и эффективность работы золоуловителей

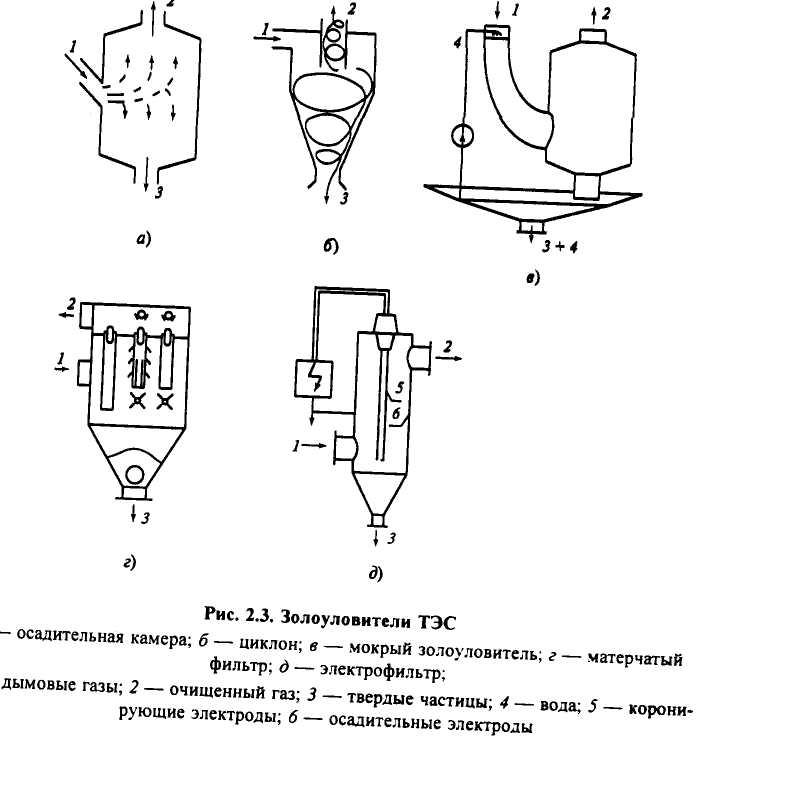

Золоуловители а) осадительная камера ; б) циклон ; в) мокрый циклон ; г) матерчатый фильтр ; 1-дымовые газы ; 2-очищенный газ ; 3- твердые частицы 4- вода ; 5-коронирующие электроды ; 6-осадительные электроды

2.2.1. Инерционные золоуловители

В качестве инерционных золоуловителей на ТЭС

получили применение циклоны, в которых осаждение золы происходит за счет центробежных сил при вращательном движении потока. Схема циклона представлена на рис. газ поступает в циклон тангенциально и движется по окружности в канале, образованном наружной и внутренней цилиндрическими поверхностями циклона. Под действием центробежных сил зола оттесняется к наружной стенке циклона и под действием сил тяжести ссыпается вниз в коническую воронку и далee в общий бункер. Очищенный газ удаляется через внутренний цилиндр вверх. На частичку золы, находящуюся в циклоне, действуют центробежная сила и лобового сопротивления:

F=

F=3

µd v

v

—плотность

частицы, кг/м3;

d—

диаметр частицы ,R

—

радиус циклона; µ

— коэффициент динамической

вязкости

газа, Па * с; u,

v

—

соответственность

газа и скорость дрейфа, м/с..Приравнивая

выражения определяем скорость

дрейфа

—плотность

частицы, кг/м3;

d—

диаметр частицы ,R

—

радиус циклона; µ

— коэффициент динамической

вязкости

газа, Па * с; u,

v

—

соответственность

газа и скорость дрейфа, м/с..Приравнивая

выражения определяем скорость

дрейфа

v=

—время

релаксации, с.

—время

релаксации, с.

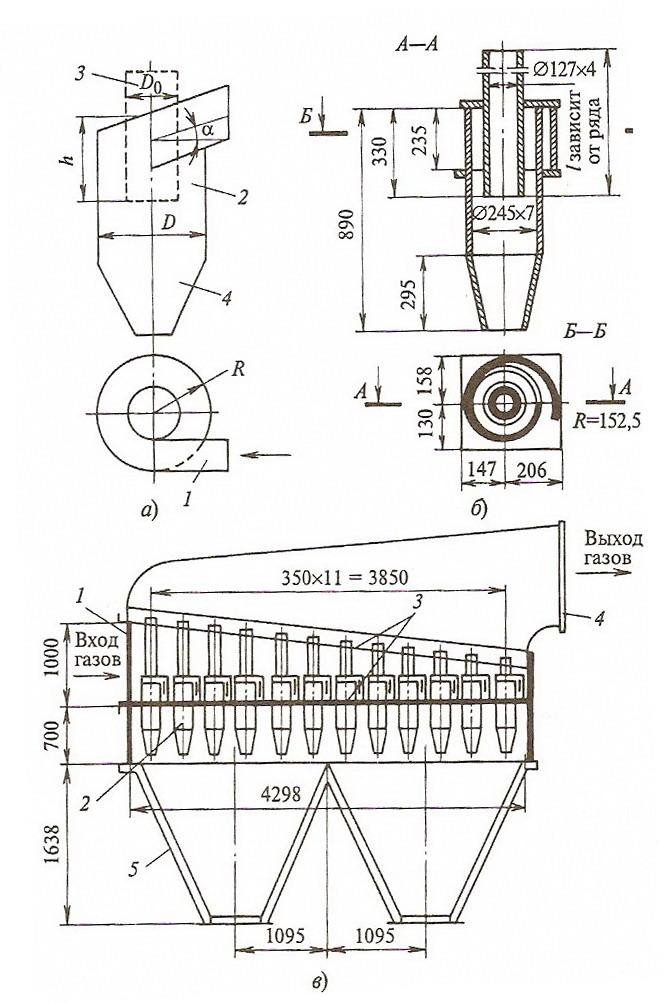

Рис. Циклонные золоуловители

а — принципиальная схема циклона: 1 — входной патр) для запыленного газа; 2 — корпус циклона (поверхности золоулавливания); 3 — выходной патрубок очищенного ; 4 — бункер для золы; б — элемент батарейного циклона БЦУ ; в — батарейный циклон: 1 входной патрубок для запыленного газа; 2 — циклон элемент; 3 — трубные доски; 4 — выходной патрубок очищенного газа; 5 — бункер для золы

Временем релаксации называется время разгона частицы от нулевого значения до скорости дрейфа. Подставим в выражение для кинематического параметра

К=

Параметр формы для циклона можно представить в виде

Ф= =

=

Do— внутреннего цилиндра циклона, n — число оборотов потока газов до выхода из циклона. Окончательно выражение для определения параметра золоулавливания в циклоне принимает вид:

П=

Из формулы следует, что параметр золоулавливания, а следовательно, и степень улавливания золы в циклоне возрастают при увеличении времени релаксации (размеров частиц золы и их плотности), скорости газов и уменьшении радиуса циклона. Причем наблюдается квадратичная зависимость параметра золоулавливания от диаметра частичек золы, т.е. степень улавливания золы в циклоне резко снижается с уменьшением размеров частичек золы. Вторая дробь в формуле определяется формой циклона — относительным диаметром выходного отверстия, глубиной погружения трубы и углом установки подводящего патрубка к циклону. Для повышения эффективности работы циклонов в настоящее время на ТЭС применяются, как правило, батарейные циклоны, представляющие собой большое число циклонов малого диаметра, установленных внутри одного корпуса.

Формула позволяет оценить влияние различных факторов на эффективность работы циклона. Практические расчеты степени улавливания в циклонах проводятся по эмпирической формуле, полученной при экспериментальных исследованиях работающих циклонов:

где к — коэффициент, учитывающий тип циклона: к = 0,3 для батарейных циклонов с циклонами типа розетки БЦ, к = 0,5 для циклонов с улиточным подводом типа БЦУ; u— скорость газов, отнесенная к поперечному сечению циклона, м/с; рекомендуется принимать u = 4,5 м/с.

Степень улавливания золы в батарейных циклонах не превышает 0,92, поэтому они применяются на ТЭС на котлах малой и средней паропроизводитель-ности. Гидравлическое сопротивление батарейных циклонов может составлять 500—700 Па. Батарейный циклон состоит из корпуса с бункером, циклонов, нижней опорной решетки, верхней трубной доски и тракта выгрузки пыли (рис. 3.34, в). Типоразмеры батарейных циклонов стандартизированы. Корпус батарейного циклона, как правило, выполняется секционированным. На ТЭС наибольшее распространение получили батарейные циклоны с тангенциальным подводом газа. Батарейные циклоны не рекомендуется применять при высокой слипаемости золы, что может приводить к их забиванию.

2.2.2. Мокрые золоуловители

Простейшим типом мокрого золоуловителя является центробежный скруббер), у которого по стенке стекает пленка воды. Поэтому отсепарированная за счет инерционных сил зола лучше отводится из скруббера

в бункер и снижается вторичный золы со стенок газовым потоком.

Скрубберы имеют степень улавливания золы 0,82—0,90. Более высокую степень улавливания можно получить при применении устройств с предварительным увлажнением золы. Наибольшее распространение в настоящее время получили мокрые золоуловители с предварительно включенным коагулятором .в форме трубы Вентури. В поток газов на входе в трубу Вентури через специальные форсунки вводится вода. В конфузоре трубы Вентури происходит разгон пылегазового потока до скорости 50-70 м/с, в горловине — дробление капель воды взаимодействии с быстро движущимся потоком ,диффузоре — торможение пылегазового потока и столкновение частиц золы с каплями воды. После трубы Вентури поток тангенциально вводится в скруббер, стенки которого орошаются водой, и коагулированные частицы удаляются в бункер. Захват мелких частиц золы более крупными каплями воды происходит по следующим причинам частицы золы движутся в трубе Вентури практически со скоростью газов, а крупные капли воды не успевают разогнаться до скорости потока. За счет разности скоростей происходят столкновения частиц золы и капель воды ; мелкие частицы золы участвуют в турбулентных пульсациях и сталкиваются с каплями воды, практически не участвующими в турбулентных пульсациях.

Параметр золоулавливания для мокрых золоуловителей с коагулятором в форме трубы Вентури определяется по формуле:

П=

u — скорость газов в горловине трубы Венту. Обычно q принимается в пределах 0,12— 0,2кг/м3 , а скорость 50—70 м/с. Таким образом, эффективность работы мокрых золоуловителей с предвключенной трубой Вентури зависит от удельного расхода орошающей жидкости и скорости газов в горловине. Это единственный вид золоуловителей, в котором эффективность очистки не зависит от размера частиц. В первом приближении можно принять, что все частицы от крупных до мелких улавливаются одинаково, и .дисперсный состав можно не учитывать.

Эффективность можно повысить, увеличивая расход орошающей жидкости сверх рекомендованных пределов однако при этом возрастет гидравлическое сопротивление золоуловителя. Кроме того, необходимо, чтобы для температуры очищенных газов выполнялось условие

tyx>tp + 21°С

где tр — температура точки росы водяных паров, °С.

Увеличение скорости газов в горловине трубы Вентури также приводит к росту гидравлического сопротивления золоуловителя. При рекомендованных значениях <q и uг гидравлическое сопротивление аппарата обычно находится в пределах 800—1100 Па.

Мокрые золоуловители с предвключенным коагулятором в форме трубы Вентури могут иметь степень улавливания золы 0,95—0,97 и применяются на котлах паропроизводительностью до 670 т/ч.. Не рекомендуется применять мокрые золоуловители для топлив, содержащих в составе золы более 15—20% СаО и при приведенной сернистости топлива выше 0,3 %/МДж. Жесткость орошающей воды не должна превышать 15 мг-экв/л.

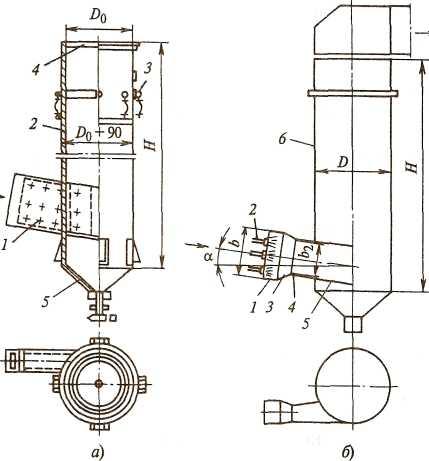

Рис. Мокрые золоуловители

а — центробежный скруббер: 1 — входной патрубок запыленного газа; 2 — корпус золоуловителя; 3 — оросительные сопла; 4 — выход очищенного газа; 5 — бункер; б — золоуловитель с коагулятором Вентури: / — входной патрубок запыленного газа; 2 — узел подачи воды через оросительные сопла; 3, 4, 5 — конфузор, горловина и диффузор коагулятора Вентури; 6 — скруббер-каплеуловитель

2.2.3. Электрофильтры

В качестве золоуловителей на ТЭС наиболее широкое применение нашли электрофильтры, так как они позволяют очистить газы от золы с эффективностью 0,99—0,998 при гидравлическом сопротивлении не более 150 Па. Капитальные затраты на сооружение электрофильтров высоки, так как эти аппараты металлоемки, занимают большую площадь, снабжаются специальными повысительно-выпрямитель-ными агрегатами электропитания.

Сущность процесса электрической очистки газа заключается в следующем. В электрофильтрах запыленный газ движется в каналах, образованных осадительными электродами, между которыми расположены через определенное расстояние коронирующие электроды. К коронирующим электродам подводится постоянный ток высокого напряжения (как правило, отрицательный), а осадителъные электроды заземлены. При определенной напряженности электрического поля происходит ионизация дымовых газов, сопровождающаяся возникновением коронного разряда который на весь межэлектродный промежуток не распространяется и затухает по мере уменьшения напряженности электрического поля в направление осадительного электрода. Газовые ионы различной полярности, образующиеся в зоне короны, под действием сил электрического поля движутся к разноименным электродам, вследствие чего в межэлектродном пространстве возникает электрический ток, называемый током короны. Частицы золы, адсорбируя ионы, приобретают электрический заряд и поддействием электрического поля движутся к электродам и осаждаются на них. Основное количество частиц осаждается на развитой поверхности осадительных электродов, меньшая их часть попадает на коронирующие электроды. Через определенные промежутки времени с помощью ударного механизма происходит встряхивание электродов, и частички золы под действием силы тяжести падают в бункер.

Коронный разряд возникает при достижении определенной напряженности электрического поля, называемой критической. С увеличением напряженности выше критической ток короны увеличивается и эффективность улавливания золы возрастает. Однако при дальнейшем росте напряженности электрического поля произойдет пробой межэлектродного пространства искровым или дуговым электрическим зарядом. Таким образом, для электрической очистки дымовых газов необходимо выполнение условия

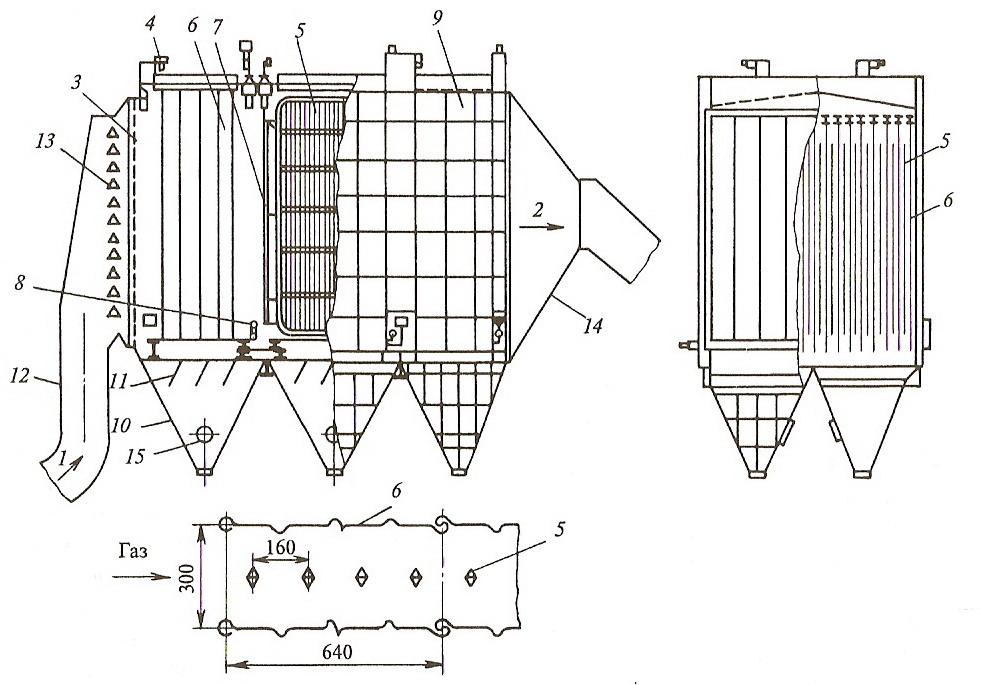

На рис. представлен электрофильтр серии ЭГА (электрофильтр горизонтальный модификации А), получивший наибольшее распространение в России.

Дымовые газы после распределительной камеры поступают в коридоры, образованные вертикально висящими широкополосными

осадительными электродами. Осадительные и коронирующие электроды объединены по ходу движения газов в поля длиной от 2,56 до 5,12 м. В зависимости от требуемой степени очистки газов количество полей может составлять от двух до шести. Увеличение числа полей повышает степень улавливания золы, однако это приводит к возрастанию расхода металла, габаритов и стоимости электрофильтра. Осадительные электроды набираются из стандартных элементов шириной 640 мм. Число элементов может изменяться от четырех довосьми. В настоящее время наибольшее распространение получили осадительные электроды открытогопрофиля. Высота электродов электрофильтров серии ЭГА может составлять 6; 7,5; 9; 12м.

В качестве коронирующих электродов ранее применялась проволока малого диаметра (3—5 мм) круглого или штыкового профиля. Сейчас применяются коронирующие электроды с фиксированными точками разряда, представляющие собой колючую проволоку или тонкостенные элементы с выштамповаными через определенные промежутки иглами.

Рис. Электрофильтр (изображен трехпольный двухсекционный электрофильтр серии ЭГА)

1 — вход запыленного газа; 2 — выход очищенного газа; 3 — газораспределительная решетка; 4 — устройство подвода тока высокого напряжения; 5 — коронирующий электрод; 6 — осадительный электрод; 7 — встряхивающий механизм коронирующих электродов; 5 — встряхивающий механизм осадительных электродов; 9 — корпус; 10 — бункер; 11 — перегородки для уменьшения перетоков газа через бункер; 12 — подъемная шахта; 13 — газораспределительные объемные элементы МЭИ; 14 — конфузорный отвод дымовых газов; 15 — смотровые люки в бункерах

В обозначении электрофильтра марки ЭГА указываются следующие основные характеристики: количество параллельных секций; количество газовых проходов между осадительными электродами; высоту электродов; количество элементов в осадительном электроде; число полей. Так, электрофильтр ЭГА 2-56-12-6-4 обозначает: электрофильтр горизонтальный модификации А, с 2 параллельными секция ,с 56 газовыми проходами, с высотой электродов 12 м, с 6 элементами в осадительном электроде,с 4 последовательно установленными полями.

Корпус электрофильтра выполняется металлическим. Под каждым полем электрофильтра установлен бункер для сбора уловленной золы. Подвод электрического тока высокого напряжения (60—80 кВ) к электрофильтру осуществляется агрегатами питания. Агрегат питания состоит из регулятора напряжения, повышающего трансформатора и выпрямителя. Для обеспечения оптимального режима питания напряжение на электродах должно поддерживаться на максимально высоком уровне, но ниже пробивного. Процесс регулирования напряжения на электродах электрофильтра автоматизирован. Для регулирования выходного тока и напряжения используются магнитные усилители и тиристоры. Агрегаты питания оснащаются полупроводниковыми выпрямителями.

Преобразуем выражение

П= =uf

=uf

гдеf— удельная поверхность осаждения.

Таким образом, параметр золоулавливания и степень улавливания золы определяются двумя факторами: скоростью дрейфа и удельной поверхностью осаждения. Увеличивая можно получить высокую степень улавливания золы, однако это связано с увеличением габаритов электрофильтра и повышением его стоимости.

Скорость дрейфа определяется в основном электрическими характеристиками электрофильтра и пылегазового потока. Теоретическое выражение для определения скорости дрейфа (м/с) имеет следующий вид:

v=

где

е0

— диэлектрическая проницаемость

вакуума, Ф/м; е — относительная

диэлектрическая проницаемость

вещества частицы; Е3

—

напряженность электрического

поля зарядки, В/м; Eос

— напряженность электрического поля

осаждения, В/м;

—

коэффициент динамической вязкости

газов, Па • с; d

—

диаметр

частицы золы, м; е и

—

коэффициент динамической вязкости

газов, Па • с; d

—

диаметр

частицы золы, м; е и

пылегазового

потока в электрофильтрах

практически не меняются.

пылегазового

потока в электрофильтрах

практически не меняются.

Параметр золоулавливания и степень улавливания золы зависят от напряженности электрического поля зарядки и осаждения, а также от размеров частиц золы. Мелкие частицы золы улавливаются хуже, чем крупные. Однако , электрофильтрах мелкие частицы золы улавливаются лучше, чем в инерционных, у которых параметр золоулавливания пропорционален диаметру частицы во второй степени. Определить теоретическим путем Е3 и Еос затруднительно, и расчет скорости дрейфа по формуле возможен только при наличии опытных данных по электрическим характеристикам.

Скорость дрейфа в электрофильтре сильно зависит от удельного электрического сопротивления золы. В области 108—109Ом • м происходит резкое падение скорости дрейфа, что связано с образованием «обратной короны».

Сущность этого явления заключается в том, что на слое золы с высоким удельным электрическим сопротивлением, осевшей на осадительном электроде, происходит большое падение напряжения, что уменьшает разность потенциалов в газовом промежутке и приводит к снижению скорости дрейфа и степени улавливания золы. Кроме того, при превышении некоторого критического значения напряженнности электрического поля в слое золы происходит пробой пористого слоя, в результате которого образуется тонкий канал, заполненный положительными ионами. Канал выполняет роль острия, с которого развивается мощный обратный коронный разряд и действующий навстречу основному. В межэлектродное пространство выбрасываются положительно заряженные ионы, которые нейтрализуют отрицательно заряженные частички золы, двигавшиеся к ocaдительному электроду, и эффективность улавливай золы резко снижается.

Удельное электрическое сопротивление золы зависит от температуры и влажности газов, химического состава дымовых газов, включая микро содержание некоторых примесей, влияющих на снижение удельного электрического сопротивления золы (например, концентрации SO3).

Для повышения эффективности улавливания золь, с высоким удельным электрическим сопротивлением разработан ряд методов. В области наиболее типичных температур уходящих газов (tyx = 140—160 °С) наблюдается максимальное удельное электрическое сопротивление золы. С ростом или снижением температуры от указанных значений происходит снижение электрического сопротивления золы.

Использование правой высокотемпературной ветви возможно при установке электрофильтров перед воздухоподогревателем в зоне температур 350—400°С .Однако этот путь является нерентабельным в связи со значительным увеличением объемного расхода

Коэффициент R, учитывающий увеличение влияния неравномерности поля скоростей газов возрастает для электрофильтров с высокой степенью улавливания золы. Поэтому, чем выше мы хотим обеспечить степень улавливания золы, тем большее относительное влияние будет оказывать равномерность поля скоростей Если не принимать специальных мер, то в электрофильтре будет наблюдаться большая неравномерность поля скоростей. Это вызвано тем, что скорость газов в конвективной шахте котла значительно выше, чем в электрофильтре. Поэтому на входе в электрофильтр необходимо устанавливать диффузор с большими углами раскрытия, что приводит к неравномерному распределению скоростей газов по сечению электрофильтра.

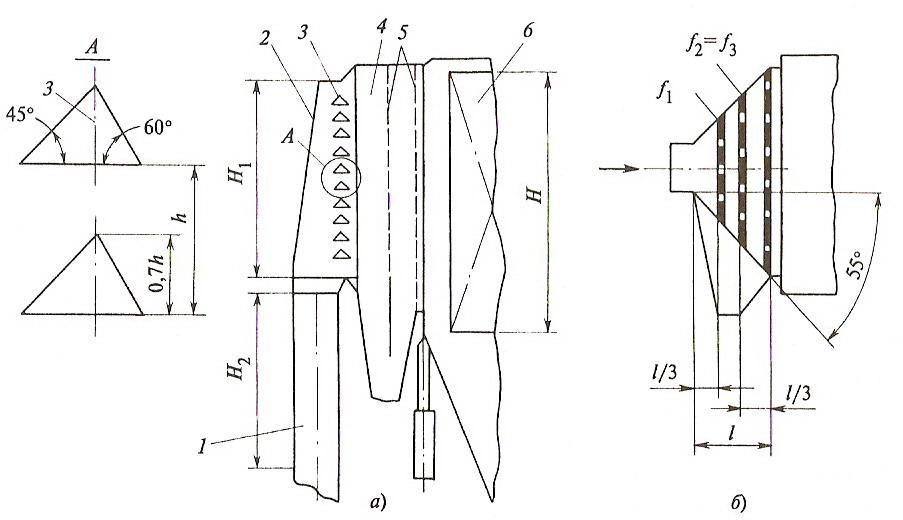

Для повышения равномерности поля скоростей на. входе в электрофильтр устанавливаются объемные и плоские решетки. В первом случае рекомендуется применять газораспределительное устройство МЭИ, состоящее из вертикальной подъемной шахты постоянного сеяния, объемной решетки и двух плоских решеток. Объемная решетка устанавливается в месте повода газов к электрофильтру. Объемные элементы разделяют входную камеру по высоте на ряд горизонтальных каналов, каждый из которых представляет собой сначала конфузор, а затем диффузор. Нижние стенки каналов (боковые стороны треугольных элементов) выполнены наклонными для предотвращения отложения золы (углы при основании треугольников приняты равными на входе 45°, на выходе 60°). Для того чтобы расход газов через все канал; образованные объемными элементами, был одинаковым, верхний участок подъемной шахты выполняется со скошенной передней стенкой. Доля площади проходного сечения объемной решетки принимаете; равной 0,25—0,35. За объемной решеткой поток принимает горизонтальное направление и проходит практически по нормам через две плоские решетки; Каждая плоская решетка имеет долю площади проходного сечения, равную 0,5.

Рис. Газораспределительные устройства

а — газораспределительное устройство МЭИ для подводов газов снизу: 1 — подъемная шахта; 2 — скошенная часть подъемной шахты; 3 — решетка из объемных элементов; 4 — форкамера; 5 — перфорированные плоские газораспределительные решетки площади; 6 — активное поле электрофильтра; б — газораспределительное устройство ; диффузором при горизонтальном подводе газов

Движение пылегазового потока вне активных зон электрофильтра приводит к снижению эффективности улавливания. Основная часть газов движется активной зоне электрофильтра в пространстве между осадительными и коронирующими электродами, где происходят зарядка и осаждение частиц золы.

Однако часть газов может двигаться в неактивных активных зонах электрофильтра. Неактивными зонами электрофильтра являются области над электродной системой и под ней (включая пылесборные бункера) а также промежутки между крайними осадительными электродами и корпусом электрофильтра. Выполнить глухое перкрытие неактивных зон не представляется возможным в связи с необходимостью соблюдения пробойных промежутков и сохранения зазоров между к и электродами для нормального встряхивания.

В современных конструкциях электрофильтров коронирующие электроды изготавливаются несколько меньшей, чем осадительные. Зона где есть осадительный электрод и отсутствует коронирующий, имеет ослабленное электрическое называется полуактивной. Проскок золы в не ативной зоне в 2—3 раза выше, чем в активной.

Для снижения протечек газов через не активную зону применяются газоотсекатели в электрофильтре и перегородки внутри бункеров.

Вертикальные перегородки внутри бункеров мало эффективны.

В связи с этим было предложено устанавливать внутри бункеров наклонные перегородки, установка трех наклонных перегородок примерно в 10 раз снижает протечки газов через нижнюю неактивную зону по сравнению с вертикальными перегородками. Угол наклона перегородок выбирается таким, чтобы предотвратить отложения золы на них.

Эффективность улавливания золы зависит от режима встряхивания электродов. Промежутки времени между встряхиваниями должны быть оптимизированы для каждого поля, так как в каждом последующем поле количество осаждаемой золы уменьшается и, следовательно, длительность периода встряхивания должна увеличиваться. Расчет оптимального режима встряхивания, т.е. определение паузы между ударами по одному и тому же осадительному электроду, может быть произведен по следующий зависимости (мин):

τ

=16,7

η

η

где Ап — площадь осаждения поля, м2; V— количество газов, поступающих в поле, м3/с; С — запыленность на входе в поле, г/м3; η— степень очистки поля электрофильтра; м — оптимальная пылеемкость электрода, кг/м2 (оптимальное количество пыли на единице поверхности осадительного электрода перед встряхиванием).

Значение м определяется в зависимости удельного электрического сопротивления золы по эмпирическому соотношению

м = 3— 0,25 lgp

Большинство действующих ЭФ на ТЭС не удовлетворяют современным нормативам выбросов золы в атмосферу, которые могут быть обеспечены при эффективности работы ЭФ на уровне 99—99,8 % в зависимости от зольности топлива.