- •1.Влияние технологических процессов тэс на окружающую среду.

- •1.1. Общая характеристика выбросов

- •1.2. Оксиды углерода со, со2

- •1.3 Оксиды серы.

- •1.4. Оксиды азота nox

- •1.5. Полициклические ароматические углеводороды.

- •1.6. Зола твердого топлива

- •1.7. Мазутная зола (в пересчете на ванадий)

- •2.Снижение выбросов в атмосферу.

- •2.2.4. Улавливание золы с высоким удельным электрическим сопротивлением.

- •2.2.5 Конструкции и технические характеристики тканевых фильтров.

- •2.3. Снижение выбросов соединений серы.

- •2.3.1.Образование оксидов серы.

- •2.3.4 Очистка дымовых газов от соединений серы

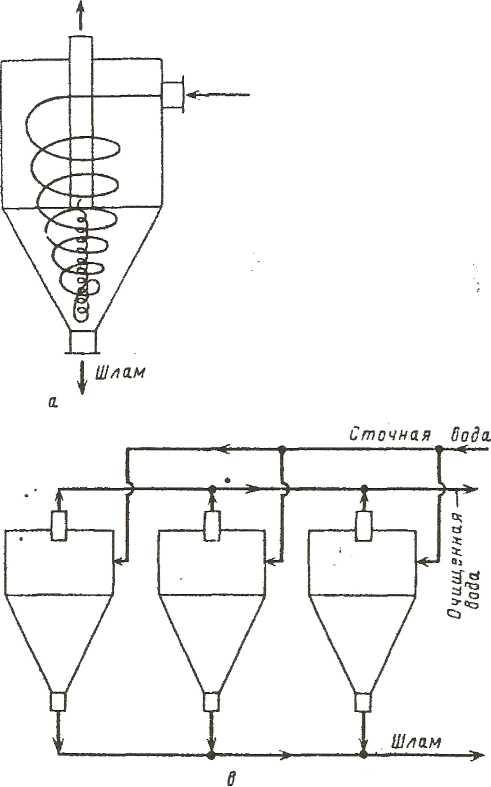

- •А) б) в)

- •3. Снижение вредного воздействия золошлаков на окружающую среду

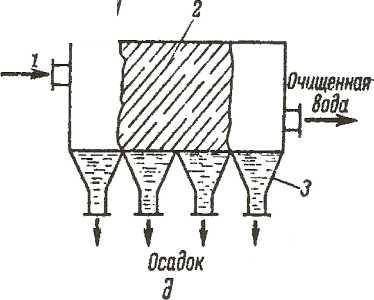

- •3 Очищенная

3. Снижение вредного воздействия золошлаков на окружающую среду

ХИМИЧЕСКИЙ И ФАЗОВО-МИНЕРАЛОГИЧЕСКИЙ СОСТАВ ЗОЛЫ И ШЛАКА

Золошлаки по объему образования занимают одно из первых мест среди отходов энергетического производства. Их ежегодный суммарный выход при сжигании углей, сланцев и торфа на ТЭС и котельных РАО «ЕЭС России» составлял около 30 млн т. Около 85 % золошлаков размещается на золошлакоотвалах, суммарная площадь которых превышает 20 тыс. га, и примерно 15 % используется в товарной продукции].

В соответствии с государственной научно-технической программой «Экологически чистая энергетика» использование золошлаков в промышленности на экологически чистых ТЭС предполагается довести до 50 %, что является сложной научной и практической задачей. Решение ее связано с необходимостью существенного изменения традиционного подхода к системам золошлакоудаления (ЗШУ) ТЭС.

В соответствии с отраслевыми нормативно-техническими документами система ЗШУ — это комплекс зданий, сооружений, установок и оборудования, предназначенный для эвакуации золы и шлака от котлов, переработки и отгрузки их потребителям и складирования на золошлако-хранилищах невостребованной части золошлаков .

Такие системы ЗШУ имеют неудовлетворительные экологические показатели, гак как в целом по отрасли около 85 %о золошлаков транспортируется в виде пульпы низкой концентрации идля размещения на гидрозолоотвалах. которые являются одним из основных источников загрязнения окружающей среды при производстве энергии.

В процессе сгорания топлива происходят сложные химические и фазовые превращения его минерального вещества. Основной глинистый минерал некоторых -утлей —каолинит А12О3 * 2SiЮ2~*2Н,О — при нагревании до 450—650 С разлагается и переходит в химически активный безводный метакаолинит А12О3 • 2SiO2. а при температуре выше 900 °С образуется фаза муллита ЗАl2О3 • 2SiO2. При образовании соответствующих оксидов в диапазоне температур 400—500 °С происходит разложение карбоната железа, а в диапазоне температур 600—1000 "С — разложение карбонатов кальция и магния. Кварц претерпевает полиморфное превращение при 573 °С. Окисление пирита происходит при температуре 400—700 °С с образованием оксидов железа и серы. В полувосстановительной среде гематит переходит в магнетит, FеО может восстанавливаться в железо или соединяться с кремнеземом в легкоплавкие силикаты. В зоне высоких температур (1200 °С) появляются эвтектические смеси, которые составляют стекловидную фазу. В результате превращений минеральной части топлива образуются вещества с новыми свойствами — зола и шлак. При факельном сжигании углей большая часть минерального вещества топлива переходит в золу и меньшая часть — в шлак.

Главные составляющие золошлаковых материалов — это оксиды SiO2, А12О3, Fе2О3, СаО, МgО. Небольшая доля приходится на сульфаты СаSО4, МgSО4, FеSО4; в еще меньших количествах присутствуют фoсфа-ты, оксиды щелочных металлов К2О и Nа2О. В золошлаковых материалах могут содержаться биогенные (фтор, марганец, кобальт, свинец, медь и др.) и токсические микроэлементы (бор, ванадий, мышьяк, стронций, бериллий и др.).

Химический состав золы может колебаться в значительных пределах при сжигании одного и того же топлива на ТЭС, однако в среднем химический состав золы в течение длительного периода времени можно считать достаточно стабильным для практического применения. Многообразие энергетических топлив приводит к образованию золы самого разнообразного химического состава.

Особую роль в формировании свойств золы играют гипс СаSО4 • 2Н2О, кальцит СаСО3 и доломит СаМg(СО3)2, а также продукты их частичного термического разложения — ангидрит Са(ОН)2 и свободный оксид кальция СаО. В золах всех типов содержатся сульфаты и карбонаты кальция .

Из новообразованных минералов следует отметить так называемые клинкерные минералы — силикаты, алюминаты и ферриты кальция различной основности, определяющие способность намываемых золошлаковых материалов на гидрозолоотвал к самопроизвольной цементации.Промежуточное положение между кристаллическими и стекловидными группами веществ занимают продукты термообработки глинистых минералов с высокой температурой плавления.

Практически во всех золах содержатся органические включения (недожог) в виде кокса и полукокса — в форме либо самостоятельных частиц, либо включений в крупные фракции золы. В зависимости от типа топочной камеры (с твердым или жидким шлакоудалением) при сжигании топлива образуются две разновидности шлака — твердый и жидкий. При жидком шлакоудалении практически все шлаки представляют собой стекло, при твердом шлакоудалении — в основном стекло, и кристаллическая часть этих шлаков образована преимущественно кварцем, магнетитом, гематитом, муллитом.

Для оценки возможности образования карбонатных отложений в каналах и трубах при гидротранспорте золошлаковых материалов, а также для оценки качества золы и шлака при использовании их для возведения дамб золоотвалов и в качестве сырья для производства строительных материалов получила распространение предложенная ВТИ классификация зол в оксидной форме по химическому составу минеральной части. При этом в качестве основного показателя принято использовать содержание кальция в золошлаковых минералах.

Согласно этой классификации зола и шлак разделены на три основные группы. К первой группе отнесены золошлаковые материалы сланцев и канско-ачинского угля. Эта группа характеризуется большим содержанием общего и свободного кальция, массовая концентрация которого может достигать 60 %. Зола и шлак указанных топлив обладают свойством самостоятельного твердения, и их можно применять в качестве вяжущего при возведении дамб золоотвалов и изготовлении строительных изделий преимущественно методом автоклавного твердения.

Ко второй группе принадлежат золошлаковые материалы челябинского, азейского, райчихинского, печорского и некоторых других углей. Отличительная черта этой группы — общее содержание оксидов кальция составляет 5—20 %, а содержание свободного оксида кальция не превышает 2 %. Основное направление использования золошлаковых материалов этой группы — производство изделий, твердеющих при тепловой обработке с активизаторами.

К третьей группе отнесены золошлаковые материалы экибастузского, кузнецкого, донецкого, карагандинского, подмосковного и других углей. Для золы и шлака этой группы характерно высокое содержание кислых оксидов (SiO2 и А12О3) и низкое содержание оксидов кальция. Максимальное содержание свободного оксида кальция, который является активизатором процесса твердения, не превышает 1 %, а в некоторых золошлаковых материалах его может не быть совсем. Золу и шлак этой группы можно использовать в дорожном строительстве, при производстве кирпича и зольного гравия.

-

ВЛИЯНИЕ ЗОЛОШЛАКООТВАЛОВ НА ОКРУЖАЮЩУЮ СРЕДУ

Для электростанций, сжигающих твердое топливо, характерным является наличие значительных площадей земли, занятых под золошлакоотва-лы. В настоящее время в золоотвалах находится около 1,5 млрд т золошлаков ТЭС, которые удалялись системами гидрозолоудаления (ГЗУ).

Как отмечалось, из-за пыления золоотвалов загрязняется окружающая среда прилегающих районов, что отрицательно влияет на здоровье людей, а также на продуктивность сельскохозяйственных угодий. В ряде случаев из-за пыления были закрыты расположенные вблизи ТЭС золоотвалы, на которые еще имелась возможность складировать золошлаки в течение длительного времени. В результате пришлось строить новые дорогостоящие золоотвалы на значительном расстоянии от ТЭС. Однако это не устранило загрязнения атмосферы, а перенесло его на сельскохозяйственные угодья,

Высокодисперсные грунты наряду с низкой фильтрацией обладают способностью поглощать токсичные элементы, поэтому в некоторых случаях для адсорбции вредных веществ в течение всего периода эксплуатации золоотвала достаточно активности таких грунтов.

Негативное влияние золы, сдуваемой с поверхности золошлакоотвала, проявляется при определенных ее концентрациях в атмосферном воздухе и в почве, а этот фактор зависит от ряда условий, таких, как:

площадь и высота над уровнем земли отработанного золошлакоотвала;

конфигурация золошлакоотвала в направлении господствующих ветров;

скорость ветра и количество ветреных дней в сухой теплый период года;

фракционный состав и влажность золошлаков.

Исследования и расчеты рассеивания золы, поступающей в атмосферу с поверхности золошлакоотвала, показывают, что при сильном ветре концентрация золы, превышающая предельно допустимую, может наблюдаться на расстоянии до 4 км от кромки отвала. Для исключения негативного влияния отработанных карт золошлакоотвалов на окружающую природную среду проводится их рекультивация (консервация).

Одной из наиболее серьезных и сложных проблем является защита подземных и поверхностных вод от загрязнения токсичными химическими элементами и их соединениями, содержащимися в оборотных и фильтрационных водах золоотвалов.

Чтобы обеспечить максимальное ослабление неблагоприятного воздействия фильтрационной воды на грунтовый поток, необходимо правильно выбрать место расположения золоотвала. Предпочтение отдается площадкам, состоящим из высокодисперсных грунтов с низкой водопроницаемостью и максимальным удалением их от водоемов и водотоков.

Для контроля за эксплуатацией золоотвалов и уровнем фактических загрязнений подземных вод во всех проектах вновь сооружаемых и наращиваемых золоотвалов необходимо предусматривать комплекс наблюдательных скважин, которые размещают в створах, идущих от наиболее вероятных источников загрязнения (золоотвалов, бассейнов осветленной воды) до открытых водоисточников или водозаборов. Наблюдательные скважины оборудуются пьезометрами для контроля за уровнем грунтовых вод, с их помощью проводится отбор проб для химического анализа на загрязняющие и регламентируемые компоненты.

Регулярный контроль за скважинами позволяет следить за изменением химического состава грунтовых вод и продвижением фронта загрязнения, а также оценивать эффективность работы противофильтрационных и дренажных устройств золоотвала.

Для уменьшения утечки фильтрационной воды из золоотвалов применяют экранированные ложа отвалов. В качестве экрана можно использовать полиэтиленовую пленку. При содержании свободного оксида кальция в золе свыше 2 г-экв/кг осветленная зола в системе ГЗУ будет перенасыщена Са(ОН)2, и для снижения гидратной щелочности часть осветленной воды сбрасывается в виде продувки. В сбрасываемых в водоемы водах ГЗУ (в том числе и продувочных) должны отсутствовать грубодис-персные вещества со скоростью оседания 0,25—0,75 м/с. Концентрация токсичных веществ в водоемах после сброса в них вод ГЗУ не должна превышать ПДК.

Проведенные российскими специалистами исследования о воздействии на окружающую среду золы с повышенным содержанием оксида кальция показали, что в зонах интенсивного осаждения золы длительное ее воздействие изменило реакцию почвенных растворов со слабокислой на слабощелочную, способствовало накоплению в почве повышенного содержания кальция, железа и магния, уменьшило содержание органического углерода, т.е. произошло существенное изменение свойств почвы, что не могло не сказаться на растительном мире.

На таких почвах деревья интенсивнее поглощают магний, железо и медь и испытывают недостаток в марганце и барии, что ведет к нарушению обменных процессов. У молодых сосен это выражается в гигантизме стволов и карликовости побегов и хвои и в конечном результате — в отмирании побегов. У березы и осины наблюдаются явления преждевременного старения, замедленного прироста и усыхания верхушек взрослых деревьев.

МЕТОДИКА СОЗДАНИЯ СИСТЕМ ЗШУ .

Для создания систем ЗШУ с высокими экологическими показателями следует руководствоваться указанными ниже основными методическими положениями.

1. Тепловые электростанции на твердом топливе являются источником не только тепловой и электрической энергии, но и ценного минерального сырья техногенного происхождения в виде золы и шлака.

2. Системы ЗШУ должны выполнять следующие основные задачи:

обеспечивать максимальную отгрузку золошлаков с исходными и измененными свойствами для использования их в качестве заменителей природного сырья при производстве товарной продукции на предприятиях различных отраслей экономики;

размещать невостребованную часть золошлаков экологически приемлемыми способами на золошлакохранилищах (ЗШХ).

3. Так как золошлаковая смесь имеет наименьший спрос со стороны потребителей, удаление золы и шлака должно быть раздельным, за исключением тех случаев, когда имеется гарантированный и долгосрочный рынок сбыта всего объема образующейся золошлаковой смеси.

4. Для расширения возможности отгрузки сухой золы существующим и потенциальным потребителям при отличающихся требованиях к качеству поставляемых материалов в технических условиях на ее поставку от исходных свойств золы в узлах и установках ее отгрузки необходимо предусматривать устройства для отгрузки разнофракционной золы из бункеров или силосов склада. Такие смесители просты по конструкции, а затраты на создание и издержки на их эксплуатацию пренебрежимо малы в общей стоимости систем пневмозолоудаления.

5. С целью удовлетворить специальные требования потребителей на поставку золы можно создавать узлы (производства) как по кондиционированию (неглубокой переработке) золы с исходными свойствами, так и по существенному изменению ее свойств (извлечение отдельных фракций, производство промежуточного продукта и т.п.). В этом случае целесообразность создания специальных производств должна определяться по изменению технико-экономических показателей всей системы золоудаления с учетом экологических требований], а не по экономической эффективности утилизации отдельно взятого рассматриваемого продукта.

6. Наилучшим известным в настоящее время способом повышения надежности систем внутреннего золоудаления является внедрение пневмотранспортных установок, которые при квалифицированном их создании обладают гораздо большей технологической гибкостью по сравнению с системами ГЗУ. Кроме того, диапазон регулирования нагрузок по расходу транспортируемой золы у них значительно шире, а изменение режимов работы существенно проще.

7. Наиболее эффективный способ улучшения экономических показателей систем золоудаления — максимально возможная реализация золы потребителям в объеме до 100 % текущего выхода. Следовательно, одной из наиважнейших задач является не только постоянное исследование существующего и возможного рынка сбыта золы, но и его формирование благодаря проведению комплекса мероприятий:

кондиционирование свойств золы; создание собственных (находящихся в полной собственности ТЭС) производств по выпуску товарной продукции в виде промежуточного продукта и готовых изделий;

создание на долевых условиях совместных производств по переработке золы в товарную продукцию;

установление льготных тарифов на все виды используемой энергии потребителям на период освоения технологий производства товарной продукции с использованием золы и т.п.

8. Из общемировой практики известно, что 100%-ное полезное использование золошлаков ТЭС встречается крайне редко. Следовательно, невостребованную часть золошлаков необходимо складировать на ЗШХ.

Для достижения минимальных уровней удельной стоимости удаления золы по системе ЗШУ в целом и загрязнения окружающей среды золошлакохранилищами нужно руководствоваться следующими положениями:

создание новых ЗШХ в виде гидрозолоотвалов не позволяет достичь поставленных целей;

максимальную часть невостребованной золы на ЗШХ следует размещать в виде продукции сезонного или отложенного спроса (хранение до ввода в эксплуатацию строящихся или проектируемых предприятий);

часть золы, которая не имеет характера сезонного или отложенного спроса, необходимо складировать только экологически приемлемыми способами, предпочтительно в виде продукции неглубокой переработки (гравий, щебень и т.п.) с минимальной стоимостью производства;

решения о видах, способах и технологиях размещения невостребованной части золы на ЗШХ необходимо принимать на основе анализа технико-экономических показателей систем ЗШУ в целом

9. Для достижения наилучших эксплуатационных показателей надежности, экономичности и экологичности предпочтение следует отдавать автоматизированным технологическим узлам системы.

10. Для наилучшего адаптирования систем ЗШУ ТЭС к изменению потребностей рынка сбыта по объемам и качеству золошлаков, ужесточению природоохранного законодательства и условий экономической деятельности в схемах технологических узлов (внутреннего и внешнего транспорта, устройств и установок отгрузки золы и шлака, производств по переработке золошлаков и ЗШХ) должна быть заложена возможность их изменения с минимальными затратами.

Для успешного решения проблемы утилизации золошлаков и нанесения минимального экологического ущерба окружающей среде необходимо прежде всего при создании и модернизации систем ЗШУ соблюдать следующие основные принципы:

а) раздельное удаление золы и шлака;

б) возможность 100 %-ного сбора и отгрузки сухой золы;

в) отбор и отгрузка сухой золы по группам фракции;

г) экологически приемлемые способы размещения невостребованной части сухой золы и шлаков (грануляция, заполнение горных выработок и карьеров и др.);

д) минимальные издержки или максимальная прибыль по системе ЗШУ в целом;

е) возможность дальнейшего технического совершенствования оборудования и схемных решений отдельных узлов, установок и системы ЗШУв целом — один из основных показателей качества проекта системы ЗШУ;

ж) максимальная механизация и автоматизация технологических процессов, исключение неоправданного применения ручного труда.

Система сбора и отгрузки золы обеспечивает отбор, транспортировку, переработку и отпуск сухой золы потребителям по фракциям. Невостребованная часть золы перерабатывается на безобжиговый гравий в установке грануляции и поступает на склад гравия. Далее гравий забирается местной стройиндустрией или доставляется на экономически целесообразные расстояния различным потребителям.

-

ИСПОЛЬЗОВАНИЕ ЗОЛОШЛАКОВ ТЭС

Характеристика золошлаковых материалов. В отечественной теплоэнергетике, когда речь идет о золе и шлаке угольных ТЭС, широко распространен термин «золошлаковые отходы». Подобная терминология затрудняет понимание возможности практического применения зол и шлаков ТЭС в различных отраслях промышленности и сельском хозяйстве страны и реализации их как товарного продукта. В зарубежной литературе принято говорить о побочных, или попутных, продуктах сжигания угля (ПСУ). В результате подготовки и высокотемпературной обработки угля на выходе ТЭС образуются золошлаковые материалы (ЗШМ) — новое минеральное сырье определенного химического, минералогического и гранулометрического состава.

По зерновому составу ЗШМ принято делить на золу и шлаки. Условной границей можно принять фракцию 0,25 мм: отходы менее 0,25 мм относят к золам, более крупные — к шлакам.

При удалении мелкой и легкой фракции золы, которая уносится дымовыми газами из топок и улавливается фильтрами ТЭС в золосборники (такая зола называется золой-уноса), получают золу сухого отбора. Зола сухого отбора поступает с помощью пневмотранспорта либо непосредственно в транспортирующие средства, либо в силосы потребителя. При очистке золосборников водой зола и шлак в виде золопульпы удаляются в отвалы и образуют золошлаковые смеси гидроудаления. На этих отвалах, имеющихся при каждой ТЭС, хранятся основные массы ЗШМ.

Исследование проб золошлаковых смесей, отобранных из отвалов на разных расстояниях от места слива золопульпы, показало, что по мере удаления от него дисперсность смесей возрастает, и если на расстоянии до 50 м преобладают шлаковые фракции, то на расстоянии 200—300 м — зольные с частицами размером менее 0,25 мм. Это дает основание для выделения в пределах отвала зон фракционирования: шлаковой — с преобладанием фракций шлака (более 0,25 мм), золошлаковой — с преобладанием фракций золы (менее 0,25 мм) и зольной — в ее пределах фракции шлака почти отсутствуют. В зависимости от расстояния участка отвала от места слива золопульпы и зернового состава золошлаковых смесей протяженность шлаковой зоны обычно не более 50 м, золошлаковой — до 200 м, зольная же зона, как правило, расположена на расстоянии более 200 м.

Золошлаковые материалы имеют хорошую перспективу широкого применения в целях ресурсосбережения. При этом нужно учитывать, что ЗШМ представляют собой ценное минеральное сырье, которое можно использовать в металлургии, строительной индустрии, при сооружении дорог, в сельском хозяйстве и др.

Существует до 300 технологий, основанных на использовании ЗШМ. Однако широкое распространение получили не более 10 % из разработанных технологий использования ЗШМ.

По химическому, гранулометрическому и фазово-минералогическому составу ЗШМ во многом идентичны природному сырью. Это позволяет использовать их для производства строительных материалов и изделий самой широкой номенклатуры: портландцемента, смешанных и бесцементных вяжущих, обжиговых (зольного гравия, золоаглопорита) и безобжиговых заполнителей, стеновых материалов (силикатного и глино-зольного кирпича, керамических камней, плитки, пенокерамики) и др.

Сложность использования ЗШМ из отвалов заключается в том, что, как правило, эти ЗШМ неоднородны и представляют собой, за редким исключением, смесь золошлаков от сжигания различных видов углей. Кроме того, ЗШМ из отвалов обладают повышенной влажностью и не разделены по химическому и гранулометрическому составу. При этом достаточно эффективное оборудование для разделения и предварительной сушки золошлаков из отвалов отсутствует как у нас в стране, так и за рубежом. Для подачи ЗШМ из отвалов в бетоносмесительные узлы с целью использовать их при производстве строительных бетонов и растворов необходимо строительство дополнительных трактов.

Наиболее качественной для практического применения является зола уноса сухого отбора, поскольку она всегда отсортирована по фракциям с помощью электрических полей электрофильтров. Такая зола может храниться в силосах в сухом виде и применяться в производстве без дополнительной подготовки. Система подачи золы-уноса в бетоносмесительные узлы аналогична трактам подачи цемента.

На основании исследований многих ТЭС, сжигающих топливо различных угольных месторождений, все ЗШМ в зависимости от состава можно разделить на три группы: активные, скрытно активные и инертные.

В пределах этих групп ЗШМ распределены по форме содержания кальция в оксиде: общий, свободный, связанный в сульфаты и вхо'дящий в состав клинкерных минералов.

Золошлаковые материалы первой группы (активные) способны к самостоятельному твердению, поэтому их можно использовать взамен цемента для устройства оснований из укрепленных грунтов и местных малопрочных каменных материалов. Способностью к самостоятельному твердению обладает только зола-уноса сухого отбора. Ее называют самостоятельным медленно твердеющим вяжущим материалом.От портландцемента она отличается меньшим содержанием клинкерных минералов, отсутствием алита, содержанием минералов низкой активности, извести, ангидрита и полуводного гипса, округлых сплавившихся частиц, оксидов щелочноземельных металлов, наличием стеклообразной фазы и органических веществ, что определяет замедленную гидратацию и замедленное по сравнению с укрепленными портландцементом твердение укрепляемых ею материалов.

Активная зола-уноса сухого отбора может быть использована в качестве минерального порошка в производстве пористого и высокопористого асфальтобетона марок I, II и в горячих и теплых смесях марки III для плотного асфальтобетона, а также в бетонах, применяемых для строительства покрытий и оснований дорог.

Золошлаковые материалы второй группы (скрытна также применять для производства асфальтобетона совместно с цементом или в качестве добавок к нему в целях его экономии,

Что касается наиболее распространенных ЗШМ третьей группы (инертных), то они в качестве техногенного грунта могут служить материалом для сооружения земляного полотна, а также для устройства оснований из этих ЗШМ или их смесей с песком, укрепленных цементом.

Согласно Закону Российской Федерации «О сертификации продукции и услуг» № 51514 от 10 июня 1993 г. и Постановления Правительства Российской Федерации от 13 августа 1997 г, № 1013 «Об утверждении перечня товаров, подлежащих обязательной сертификации, и перечня работ и услуг, подлежащих обязательной сертификации» ЗШМ не подлежат обязательной сертификации. Однако предприятия, использующие ЗШМ, для сертификации своей конечной продукции, как правило, должны иметь данные по радиоактивности ЗШМ, В последние годы вопросами радиоактивности ЗШМ занимались многие организации. Было доказано, что в своем большинстве ЗШМ не радиоактивны. Повышенная же радиоактивность некоторых видов углей после высокотемпературной обработки в топках котлов может снижаться до фонового уровня.

Использование золы-уноса сухого отбора и ЗШМ отвалов гидроудаления. Очень широк диапазон использования ЗШМ в бетонах: от гидротехнического бетона, в котором сухая зола применяется как заменитель части цемента (до 25 %), до шлакобетона и стеновых бпокоъ та н^го, в которых в качестве мелкого и крупного заполнителя используются зола и шлак из отвалов и текущего выхода [7.10].

В настоящее время развивается очень важное направление применения золошлаковой смеси с целью частично или полностью заменить природный крупный и мелкий заполнитель (песок) в тяжелом бетоне, используемом на комбинатах по производству сборных железобетонных изделий и конструкций, в связи с появлением в ряде районов острого дефицита в таком заполнителе.

Перечислим некоторые технико-экономические эффекты, связанные с введением золошлаков в бетоны различных видов:

улучшение технологических свойств бетонных смесей и сокращение времени и энергозатрат, связанных с укладкой и уплотнением бетонных смесей;

улучшение качества лицевой поверхности изделий;

обеспечение нормативных показателей по прочности и морозостойко-

сти при сокращении расхода цемента на 10—30% (50—150кг/м ) для всех видов бетонов;

снижение себестоимости благодаря сокращению расхода более дорогостоящего мелкого природного заполнителя и его частичной или полной замене золошлаками (определяется конкретными ценовыми показателями на строительный песок и золошлаковую смесь в данном регионе).

В отечественной практике применения золы в бетонах предпочтение отдается использованию низкокальциевых зол, образующихся при сжига-

нии каменного угля. Эти золы менее гидратически активны, чем высококальциевые, но имеют относительно более стабильный и однородный химический и зерновой состав и не оказывают отрицательного влияния на равномерность изменения объема смешанного вяжущего вещества.

Высококальциевые золы можно применять после предварительной переработки, которая сводится к гашению свободного оксида кальция или к дальнейшему размолу золы.

Высококальциевые золы обладают бесспорными преимуществами для более широкого их использования: низкая водопотребность (на уровне или ниже водопотребности цементов), малое, обычно до 3 %, содержание частиц несгоревшего топлива, более высокая морозостойкость бетона с добавками высококальциевой золы, чем с добавками низкокальциевой.

Весьма эффективно использование золы для производства ячеистых бетонов так называемых пенобетонов, газозолобетонов и ячеистых золошлакобетонов. При этом используется как автоклавная, так и безавтоклавная технология.Использование золы и шлака ТЭС в качестве выгорающих и отощающих добавок при производстве красного (обжигового) кирпича позволяет повысить массообменные характеристики сырца и ускорить процесс сушки с одновременным снижением расхода топлива (на 20—40 %), повысить прочность кирпича и снизить долю брака после сушки и обжига.В силикатном производстве кирпича достигается значительная экономия извести (до 20 %) при одновременном повышении прочности сырца и самого кирпича после термообработки.

Применение ЗШМ в промышленности строительных материалов позволяет использовать всю номенклатуру существующего оборудования, как правило, без каких-либо дополнительных доработок.

Золошлаковые материалы можно использовать для производства легких заполнителей, таких, как золоаглопоритовый гравий и щебень, зольный гравий, безобжиговый зольный гравий, шлакозит и др. Для производства этих изделий могут быть применены отечественные тарельчатые грануляторы и спекательные машины. Для производства искусственного щебня путем расплава золошлаковой смеси (каменное литье) используются также отечественные плавильные печи и дробилки.

На основании многочисленных исследований создана база и накоплен промышленный опыт применения золы и шлака ТЭС в производстве цемента. Применение золы и шлака идет по двум основным направлениям — в качестве активной добавки к цементу и в качестве алюмосиликатного компонента цементной сырьевой шихты. Пылевидные золы, получаемые при сжигании углей, могут быть использованы в качестве активной добавки при производстве обычного (добавка золы до 15 %) портландцемента (добавка золы 25—30 %).

Перспективной является технология производства сухих строительных смесей с использованием золы-уноса. При этом на заводах железобетонных изделий вместо цемента и песка для производства бетона и строительных растворов может быть применена сухая строительная смесь, что позволит использовать существующие бетоносмесительные узлы без какой-либо доработки.

Экономия природных инертных и традиционных вяжущих материалов в дорожном строительстве может быть достигнута применением ЗШМ. Можно выделить следующие области применения ЗШМ ТЭС в строительстве автомобильных дорог:

1. Золы-уноса могут быть использованы в качестве:

самостоятельного медленно твердеющего вяжущего для устройства оснований дорожных покрытий из укрепленных грунтов и каменных материалов;

активной гидратической добавки в сочетании с цементом или известью для устройства тех же оснований,

материала, заменяющего минеральный порошок при приготовлении асфальтобетонных смесей;

добавки, заменяющей часть цемента и заполнителя при приготовлении тяжелого бетона и раствора.

2. Золошлаковые смеси гидроудаления могут быть использованы в качестве:

техногенного грунта для сооружения дорожных насыпей;

материала, укрепленного цементом или другими вяжущими, для устройства оснований и дополнительных слоев дорожных покрытий;

малоактивной гидратической добавки к извести при приготовлении золоизвестковых вяжущих для укрепления грунтов и каменных материалов;

материала, заменяющего минеральный порошок и частично песок при приготовлении асфальтобетона;

заполнителя при приготовлении тяжелого песчаного бетона.

Результаты укрепления цементом золошлаковых смесей гидроудаления показывают, что эти смеси при взаимодействии с цементом проявляют скрытую активность, что выражается в весьма существенном их отличии от естественных грунтов — твердении, замедленном во времени, но при значительно меньшем количестве цемента. С увеличением расстояния участка отвала, из которого берется золошлаковая смесь, от места слива золопульпы, увеличивается количество цемента, требуемое для получения материала I—II классов прочности.

Экономия цемента при укреплении им золошлаковых смесей по сравнению с его расходом при укреплении естественных песчаных грунтов составляет 25—30 %. При этом обеспечивается достижение аналогичных или, более высоких показателей прочности и морозостойкости смесей в соответствии с действующими требованиями.При использовании ЗШМ в дорожном строительстве применяется традиционная дорожно-строительная техника.

В результате плавления минеральных компонентов при сжигании углей, последующего дробления расплава в газовом потоке на отдельные мельчайшие капли и раздувания последних благодаря увеличению газовых включений в составе золы-уноса образуется микросфера (ценосфе-ра). Микросфера — полые стекловидные шарики, имеющие ряд ценных специфических свойств, обеспечивающих их применение в самых различных областях. Благодаря правильной сферической форме и низкой плотности микросферы могут служить прекрасным наполнителем для самых разнообразных изделий.

В настоящее время наиболее широкое применение микросферы нашли:

легкий заполнитель пластмасс, резины, красок, бумаги;

легкий жаропрочный заполнитель стройматериалов и керамических изделий;

теплозащитный материал (в том числе для жаропрочного покрытия космических кораблей);

легкий заполнитель электроизоляционных материалов; катализатор в нефтепереработке;

сорбент для ликвидации нефтепродуктов на поверхности воды; пожаротушитель легковозгораемых материалов;

почвенный слой для быстрого выращивания растений методом гидропоники;

наполнитель для эмульсионных взрывчатых веществ.

Возможны два основных направления извлечения микросфер из ЗШМ энергетического производства: из потока гидросмеси и после ее естественной сепарации на золоотвале. Эффективность оборудования, применяемого в настоящее время для извлечения микросферы из потока, невелика, а качество ее существенно ниже, чем качество микросферы из золоотвала, поэтому основное внимание уделяется сбору естественно отсортированной на золоотвале плавающей микросферы.

Микросферу можно собирать с помощью плавающих средств автономного и неавтономного принципа действия. К автономным плавающим средствам следует отнести средства, имеющие собственный двигатель, к неавтономным — средства, имеющие энергетическую (кабельную) связь с берегом или снабженные папильонажной системой. В качестве варианта можно рассмотреть и создание буксируемого средства сбора микросферы. Папильонажная система может работать по принципу землесосного снаряда, когда лебедки установлены непосредственно на судне (понтонах), или по принципу «волочения» (лебедки расположены на борту золоотвала).

В качестве примера использования ЗШМ при производстве высокоэкономичных и эффективных в эксплуатации изделий назовем применение ЗШМ в производстве контактных щеток электродвигателей с целью уменьшить расход графитовых материалов. Российскими специалистами запатентована высокоэффективная технология применения золы в производстве медно-графитовых контактных вставок для пантографов троллейбусов, трамваев и электропоездов.

Для успешного решения задачи, поставленной Государственной научно-технической программой «Экологически чистая энергетика» в части использования 80 % ЗШМ экологически чистых ТЭС в промышленности, может оказаться полезным опыт, накопленный за рубежом.

Средний европейский уровень утилизации (переработки и использования) ЗШМ за период 1995—1999 гг. составляет от 60 до 100 % годового выхода золошлаков. Так, в 1999 г. в Европе было произведено 47 млн т угольной золы и продуктов газоочистки, 87 % этих побочных продуктов сжигания угля было утилизировано главным образом в строительной индустрии, промышленности, дорожном строительстве, обратной засыпке шахт, сельском хозяйстве, а также для создания искусственных ландшафтов. В Германии 99 % из 9,9 млн т побочных продуктов сжигания угля на ТЭС в 1999 г. было направлено на дальнейшую утилизацию по тем же направлениям.

По данным Европейской Ассоциации по использованию продуктов сжигания угля в 15 странах Европейского сообщества золошлаковые материалы в 1999 г. использовались следующим образом:

45—48 % — в строительной индустрии;

30—40 % — для восстановления открытых разрезов, выработок и карьеров;

2 % временно хранились в силосных башнях (для последующего использования);

10—19 % хранится в золошлаковых отвалах.

Рекультивация нарушенных земель. Для предотвращения негативного воздействия полигонов ЗШМ (золошлакоотвалов) на природу и человека возможна рекультивация отработанных полигонов с целью:

предотвратить загрязнение воздушного бассейна, почвы отработанным золоотвалом, путем фиксации поверхности (нанесением специальных покрытий, слоя грунта, насаждением трав, кустарниковых и древесных пород);

исключить загрязнение водных объектов, в том числе грунтовых вод, при вымывании токсикантов из золошлаков путем осушения отобранного отвала;

обеспечить соответствующей обработкой отвала наиболее эффективное хозяйственное использование территории золоотвала с учетом хозяйственных и иных потребностей.

Золошлаки — это «стерильные» материалы, лишенные органических веществ, имеющие лишь следы азота; количество подвижных форм фосфора и калия в них недостаточно для питания растений, поэтому самозарастание золошлакоотвалов — процесс очень медленный: похрытие его поверхности растениями до прекращения пыления длится от 10 до 15 лет. 200

Следует подчеркнуть, что чаще всего рекультивация золоотвалов не может вернуть изъятые под них площади в первоначальное состояние. В большинстве случаев экономически и экологически нецелесообразна сельскохозяйственная рекультивация в целях производства товарной продукции растениеводства или выращивания кормов для скота. Для обеспечения экологической чистоты товарной продукции или кормов необходимо уложить на отвал огромный объем грунта и плодородной почвы (слоем толщиной не менее 1 м), так что выращенная продукция становится явно убыточной, а разработка и перемещение плодородной почвы и грунта для укрытия отвала создают новые площади нарушенных земель. Ограничены также возможности использования территории рекультивированного золоотвала для выпаса скота, так как это связано с опасностью нарушения поверхностного слоя и его ветровой эрозии.

Основными направлениями рекультивации нарушенных земель являются:

биологическая или техническая консервации нарушенных земель, оказывающих отрицательное воздействие на окружающую среду, рекультивация которых для использования в народном хозяйстве экономически невыгодна;

приведение нарушенных земель в состояние, пригодное для гражданского и промышленного строительства;

создание на нарушенных землях сельскохозяйственных угодий.

Санитарно-гигиеническая рекультивация (консервация) — основной вид восстановления отработанного золошлакоотвалов, в результате которого решаются санитарно-гигиенические задачи; рекультивация проводится в один (технический) или в два (технический и биологический) этапа.

Технический этап рекультивации должен включать в себя планирование (выравнивание) поверхности, покрытие ее грунтом (сплошным"слоем или полосами). Наиболее рационален гидравлический способ транспортировки и распределения органического материала по поверхности зо-лошлакоотвала, использующий золошлакопроводы или самотечные лотки, имеющиеся на золошлакоотвале.

Биологический этап рекультивации включает в себя:

внесение в покрывающую золошлаковую почву или в золу минеральных или органических удобрений;

посев многолетних злаковых и бобовых либо местных, неприхотливых, наиболее устойчивых видов трав;

посадку саженцев деревьев и кустарников;

уход за посевами и саженцами.

При покрытии золошлакоотвала сплошным слоем грунта проведение биологического этапа рекультивации необязательно, поскольку в плодородном грунте всегда находится некоторое количество семян растений, что в дальнейшем приведет к самозарастанию золошлакоотвала.

Одним из видов санитарно-гигиенической рекультивации является посадка деревьев на отработанном заяоошакоотвале (на дамбах и примыкающих к ним участках зольного поля).

-С целью уменьшить поступление в атмосферу золы с отработанного золошлакоотвала целесообразна посадка пылезащитных лесополос. Помимо уменьшения пыления посадка саженцев, особенно с наветренной стороны, будет способствовать самозарастанию поверхности золошлакоотвала.

Территории отработанных полигонов ЗШМ, расположенных в городской черте либо вблизи населенного пункта, целесообразно передавать органам местного самоуправления или отдельным организациям под возведение зданий и сооружений. Проектирование и возведение строительных объектов выполняются в соответствии с требованиями действующих строительных норм и правил.

Сельскохозяйственную рекультивацию следует проводить только при остром недостатке земель, пригодных для выращивания растениеводческой продукции. Растения, произрастающие на золошлакоотвале, поверхность которого не покрыта или покрыта недостаточно мощным слоем почвы, не предотвращающим проникновения корней растений в золу, могут накапливать в биомассе большое количество микроэлементов, концентрация которых может достигать потенциально опасного уровня для животных, пасущихся на подножном корму, и для человека. Следует учитывать, что при проведении сельскохозяйственной рекультивации потребуется значительный объем плодородного или потенциально плодородного грунта (от 5 до 20 тыс. м на 1 га золошлакоотвала) и большое количество минеральных удобрений (до 500 кг/га).

Золоотвал, подвергнутый санитарно-гигиенической рекультивации (законсервированный), не может быть использован для произвольного сенокошения и выпаса скота, поскольку скот может нанести значительный урон посевам и нарушить плодородный слой, а трава — содержать повышенную концентрацию микроэлементов.

4.ОСНОВНЫЕ ПРОЦЕССЫ, ВОЗДЕЙСТВУЮЩИЕ НА ГИДРОСФЕРУ.

4.1 ИСПОЛЬЗОВАНИЕ ВОДЫ НА ТЭС

1. Системы гидрозолоудаления

На ТЭС, сжигающих твердое топливо, зола и шлак обычно удаляются водой на золоотвалы. Более экологичные сухие системы не нашли пока широкого распространения. Используют прямоточные и оборотные системы гидрозолоудаления (ГЗУ). Расход воды в них составляет 15—40 м3/т золы и шлака. В прямоточных системах грубодисперсные примеси отстаивают на золоотвалах, а осветленная вода сбрасывается в водоемы. Такие системы применяют, если в воде не растворяются токсичные примеси золы и шлака.

Более совершенны оборотные системы. При их работе часть золы и шлака растворяется в воде. Состав золы и шлака зависит от марки топлива. Кроме того, при мокром золоулавливании (очистке газов) растворяются оксиды серы, азота, углекислый газ. Возможно растворение и токсичных веществ: ванадия, мышьяка, фтора, ртути и др. Значение рН воды в оборотных системах гидрозолоудаления может быть от сильнокислотного до сильнощелочного. Возможно образование отложений в виде СаСО3, Са(ОН)2, СаSО4 • 2Н2О и др. Для поддержания солевого баланса и предотвращения интенсивного образования отложений часть оборотной воды сбрасывают в водоемы и заменяют ее свежей.

В соответствии с действующими «Правилами технической эксплуатации электрических станций и сетей» системы ГЗУ должны быть оборотными, однако еще на многих ТЭС эксплуатируются системы ГЗУ по разомкнутой схеме. Водный баланс систем ГЗУ за годичный период определяется приходной и расходной частами

Приходная часть баланса:

1). объем водной составляющей пульпы, поступающей в с с учетом сточных вод от других систем, сбрасываемых в систему;

2). объем осадков, выпадающих на поверхность золошлакового бассейна и каналов осветленной воды; 3). объем поверхностного стока, поступающего в систему ГЗУ;

4). объем сбросных от других цехов электростанции или других предприятий, направляема посредственно на золоотвал;

Расходная часть баланса:

1). объем воды, забираемой из отстойного пруда для повторного использования в системе ГЗУ, с учетом потребностей внутристанционной системы золоулавливания и шлакоудаления, включая внутристанционные потери воды;

2) потери на фильтрацию через ложе отстойного пруда;

3) потери на фильтрацию через ложе бассейна и канала осветленной воды;

4) потери на испарение с водной поверхности отстойного пруда, бассейна и каналов осветленной воды

5) воды на заполнение пор намытого золошлакового материала;

6) потери на испарение с поверхности золоотвала;

7) потери воды на подъем уровня отстойного пруда в целях обеспечения необходимости осветления (в связи с частичным заполнением емкости пруда золовыми отложениями).

Все указанные составляющие водного баланса системы ГЗУ определяются по проектно-технической документации или расчетным путем .

Минимальный расход продувочной воды оборотной системы необходимый для обеспечения концентрации растворенных солей на опасном в отношения образования солевых отложений уровне, опре; ется по методике ВТИ .Если расход продувочной воды, определенный по этой методике, превышает значение, полученное из уравнения баланса, его принимают в качестве расчетного расхода сточных вод нормировании.

Для расчета норм находят расход свежей воды в систему из вод объекта, суммарный расход оборотной и повторно или последовательно используемой воды, а также расход продувочной воды с учетом фильт рации.

Качество сбросных вод системы ГЗУ зависит от вида сжигаемого топлива и типа установленного оборудования, поэтому дать расчетные зависимости не представляется возможным

. Состав и степень загрязненности этих вод должны приниматься на основе фактических данных химического контроля. Однако по современной классификации продувочные воды ГЗУ относятся к токсичным стокам, в связи с чем оборотные системы на строящихся и реконструируемых ТЭС должны быть бессточными. Допускается и рекомендуется максимально возможное использование воды из оборотных систем ГЗУ для производственных нужд при условии, что образующиеся при этом стоки возвращаются в систему ГЗУ или полностью используются с соблюдением экологических требований .

2. Сточные воды, загрязненные нефтепродуктами

Источниками нефтепродуктов в стоках ТЭС являются мазутное хозяйство, маслосистемы турбин и подшипников различных механизмов (насосов, дымососов, вентиляторов, мельниц и др.), электротехническое оборудование, гаражи, оборудование вспомогательных служб. Загрязненные нефтепродуктами воды ТЭС содержат мазут, смазочные и изоляционные масла, керосин, бензин и пр.

Объемы вод, загрязненных нефтепродуктами, определяются по данным технических паспортов на оборудование, проектно-технической документации или СНиП и уточняются при проведении производственных испытаний. В мазутохозяйстве такие воды образуются при охлаждении насосов, аварийных упусках мазута и ремонтных работах, поступают с грунтовой водой и др. Имеет место загрязнение мазутом конденсата паровых спутников и лотков, приемных и расходных резервуаров. Концентрация мазута в охлаждающей воде сальников насосов составляет в ряде случаев 5000 мг/кг и более.

Значительное количество замасленных вод образуется при охлаждении маслосистем турбин и подшипников вращающихся механизмов в главном корпусе. Низкая культура эксплуатации приводит в ряде случаев к увеличению потерь масла в трансформаторах в 3—5 раз по сравнению с

нормами.

В результате количество сточных вод, загрязненных нефтепродуктами, оказывается значительным, что создает проблему их очистки и повторного использования. Сброс недостаточно очищенных от нефтепродуктов сточных вод представляет особую опасность для водоемов. Легкие нефтепродукты образуют пленки на поверхности воды, ухудшая условия аэрации водоемов. Тяжелые нефтепродукты оседают на дне, губительно действуют на флору и фауну. Воздействие нефтепродуктов на водоемы имеет длительный характер, так как они являются слабо окисляющимися веществами.

В связи с этим по нефтепродуктам установлены очень низкие ПДК. В водоемах, не имеющих рыбных хозяйств, ПДК нефтепродуктов не должна превышать 0,1—0,3 мг/кг, а при наличии рыбоохранных и рыбных хозяйственных организаций 0,05 мг/кг. Сточные воды этого типа должны использоваться на ТЭС повторно.

3. Обмывочные воды регенеративных воздухоподогревателей и конвективных поверхностей нагрева котлов

В процессе эксплуатации на конвективных поверхностях нагрева котлов и в регенеративных воздухоподогревателях (РВП) при контакте с дымовыми газами образуются отложения, что приводит к росту сопротивления газового тракта котла и повышению температуры уходящих газов. В результате периодически возникает необходимость в очистке этих поверхностей.

Для удаления образовавшихся отложений часто используют промывку водой, при этом отложения растворяются в ней и делают ее очень токсичной. Особенно остро эта проблема стоит для котлов, сжигающих жидкое и твердое топливо.

На ТЭС в основном используются сернистые и высокосернистые (содержание серы 2—3 %) мазуты. При их сжигании образуется зола, которая содержит высокотоксичные соединения ванадия, никеля и др. Часть золы оседает на поверхностях нагрева котлов, в результате чего и возрастает сопротивление проходу газов.

В местах, где температура газов ниже точки росы, образующаяся влага поглощает 5О3 и SО2 из дымовых газов с образованием серной кислоты. Это приводит к интенсивной низкотемпературной коррозии металлических поверхностей с образованием отложений сульфата железа, также увеличивающих сопротивление прохождению дымовых газов.

Образующиеся при обмывке сточные воды содержат до 0,5 % серной кислоты и токсичные соединения ванадия, никеля, меди и др.

При обмывке хвостовых поверхностей котлов, сжигающих твердое топливо, сточные воды в зависимости от характеристики топлива содержат механические примеси, различные растворимые соли, фтор, мышьяк и другие загрязнители.

Объем водопотребления на промывку РВП и пиковых водогрейных котлов зависит от ряда факторов, в том числе от вида и качества сжигаемого топлива, типа и режима работы котлов, схемы очистки промывочных вод и устанавливается индивидуально для каждой ТЭС. При отсутствии нормативно установленных расходов целесообразно принимать следующие значения :

для промывки РВП: расход воды 5 м3 на 1 м2 площади сечения ротора; продолжительность 1ч; периодичность 1 раз в месяц;

для промывки конвективных поверхностей нагрева котла: расход воды на промывку котла паропроизводительностью 300 т/ч и более 300 м3 ; продолжительность 2 ч; периодичность 1 раз в год перед ремонтом;

для промывки пиковых котлов: расход воды на промывку водогрейного котла марки: ПТВМ-50-1 15м3; КВГМ-100(ПТВМ) 20 м3; КВГМ-180 (ПТВМ) 25 м3 ; продолжительность 30 мин; средняя периодичность 1 раз в 15 сут.

Периодичность промывок пиковых котлов, оборудованных устройством дробеочистки, составляет 1 раз в год.

Объемы оборотной и сточной воды в системе промывок РВП зависят от применяемой схемы очистки и установленного оборудования и определяются индивидуально по каждой ТЭС.

Состав и степень загрязненности сточных вод от промывок РВП зависят от конкретных условий эксплуатации (топлива, оборудования, качества исходной воды и т.п.) и принимаются на основе фактических данных химического контроля.

При отсутствии данных химического контроля состав промывочных вод после известковой обработки (наиболее распространенной) можно принимать следующим, г/м3 взвешенные вещества 25; сухой остаток 2000—2400; SО4 1400; Ni < 0,1; Си < 0,1; Fе < 0,1; V < 0,1; Рн 9,5—10.

4. Сточные воды химических промывок и консервации оборудования

Для очистки оборудования (в основном котлов) от отложений применяют предпусковые и эксплуатационные промывки различными химическими растворами. Обязательными являются промывки впервые вводимого в эксплуатацию оборудования — предпусковые промывки. Эксплуатационные промывки проводят периодически. Для этой цели используют неорганические кислоты (соляную, серную, плавиковую), различные органические соединения, комплексоны и композиции на их основе, а также ингибиторы коррозии. С учетом трудностей по переработке и утилизации растворов, содержащих органические соединения, их использование при химических очистках оборудования не рекомендуется [10.14]. Запрещается применять реагенты, для которых не установлена ПДК для водоемов различного назначения, а также реагенты, которые не могут быть обезврежены. Технология промывок и состав реагентов зависят от состава отложений, удаляемых с поверхности нагрева, и типа оборудования.

При консервации оборудования применяют аммиак, гидразин, оксидециламин и др.

При химической очистке оборудования возможны следующие технологические операции:

водная промывка технической водой;

обезжиривание внутренних поверхностей растворами щелочи или поверхностно-активных веществ (ОП-7, ОП-10);

вытеснение раствора технической водой с последующей заменой ее на обессоленную;

химическая очистка соответствующим раствором;

пассивация очищенных поверхностей;

дренирование или вытеснение пассивирующего раствора обессоленной водой.

В результате химической очистки образуются сточные воды, содержащие как используемые реагенты, так и отложения, удаленные с поверхностей нагрева. В состав сточных вод входят: сульфаты и хлориды кальция, магния и натрия, всевозможные токсичные соединения (соли железа, цинка, фторсодержащие соединения, гидразин), а также органические вещества (нитриты, сульфиды, аммонийные соли), для окисления которых необходим кислород.

Качество сточных вод от химических очисток зависит от типа установленного оборудования и использованного метода очистки и принимается по данным химического контроля.

Наибольшую угрозу в этих сточных водах представляют собой токсичные вещества и вещества, потребляющие кислород.

Расходы воды и периодичность химических очисток зависят от типа и режима работы установленного оборудования, от используемого метода химической очистки и определяются по данным проектно-технической и эксплуатационной документации.

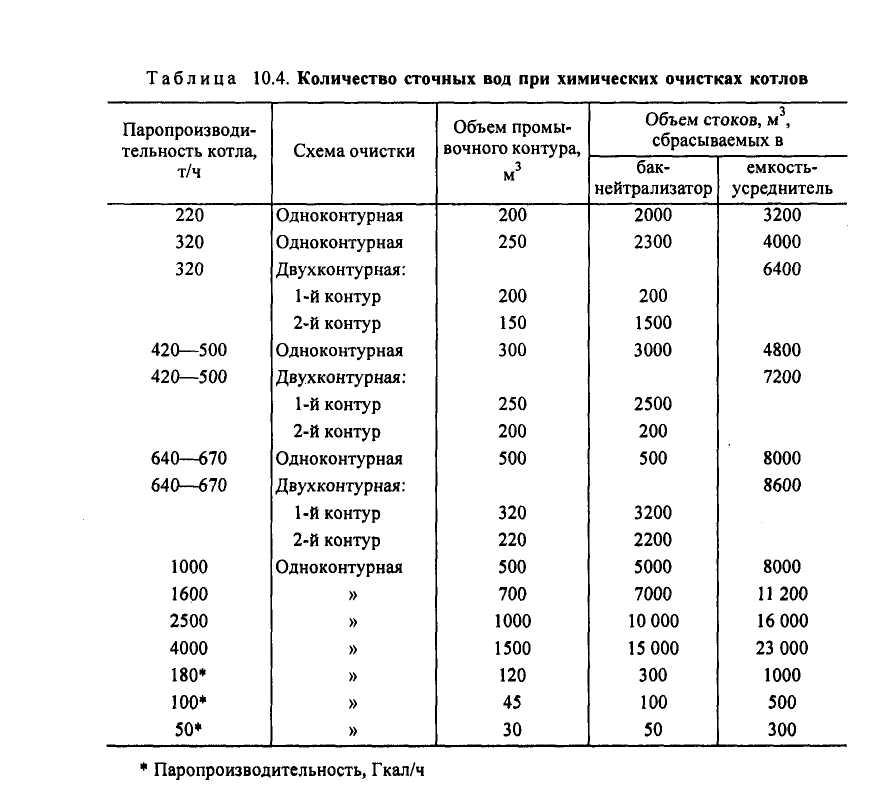

При отсутствии нормативно установленных расходов их целесообразно принимать по данным таблицы.

Объем сточных вод в зависимости от схемы их обработки может быть равным объему использованной воды или меньше его на значение потерь воды с обводненным шламом при его отделении от осветленной воды

На ТЭС, особенно в США и ФРГ, большое распространение для очистки дымовых газов от оксидов серы получил мокроизвестняковый скрубберный способ. Аналогичная схема была применена в проектных разработках для некоторых электростанций РФ и стран СНГ. Схема и принцип МИС описаны ранее .

В качестве исходной воды при мокроизвестняковом скрубберном способе очистки дымовых газов обычно используют техническую воду. Часть ее при контакте с горячими дымовыми газами испаряется. В результате упаривания и растворения примесей из дымовых газов минерализация воды увеличивается. Для поддержания необходимого водного режима часть воды продувается.

В сточных водах установок десульфуризации такого типа наряду с оксидами серы которые является побочным продуктом окисления серы, имеются соединения хлористого НС1 и фтористого НР водорода, азотная НNО3 и кремниевая Н2SO3 кислоты, другие соединения. В первую очередь это кальций, концентрация которого достигает 1500—2000 г/м . Концентрация магния и других щелочных металлов превышает 100 г/м , а ионов водорода, мг-экв, составляет в среднем половину общей концентрации катионов, в результате чего сточные воды из абсорбера имеют очень низкое значение рН (около 1).

Среди анионов преобладают хлориды и сульфаты. Нитраты, , фториды и кремниевая кислота содержатся в количестве от 100 до1000 г/м . Органические соединения имеют преимущественно форму гумматов, что придает стокам желто-зеленую окраску. В среднем концентрация гумматов составляет 50 г/м3.

Продувочную воду после очистки и разбавления часто сбрасывают в водоемы.

В процессе очистки дымовых газов от оксидов серы мокроизвестняковым способом, а также при нейтрализации кислоты известью образуется гипс. Для повышения его качества и снижения в нем вредных примесей проводят предварительную очистку дымовых газов от сильнокислотных компонентов, главным образом от хлористого и фтористого водорода, для чего перед стадией абсорбции серы осуществляют газоочистку .

Подобная установка мокроизвестнякового способа очистки дымовых газов от оксидов серы успешно эксплуатируется на электростанции

Продувочную воду после очистки и разбавления часто сбрасывают в водоемы.

В процессе очистки дымовых газов от оксидов серы мокроизвестняко-вым способом, а также при нейтрализации кислоты известью образуется гипс. Для повышения его качества и снижения в нем вредных примесей проводят предварительную очистку дымовых газов от сильнокислотных компонентов, главным образом от хлористого и фтористого водорода, для чего перед стадией абсорбции серы осуществляют газоочистку [10.17].

Подобная установка мокроизвестнякового способа очистки дымовых газов от оксидов серы успешно эксплуатируется на электростанции

6. Сточные воды водоподготовительных установок

При работе котлов и турбин имеют место следующие основные потери пара и конденсата: потери рабочего тела через неплотности; потери, связанные с продувкой барабанных котлов, с использованием пара на подогрев и распыл мазута, на нагрев воздуха в калориферах; потери конденсата, используемого при приготовлении растворов для промывки и консервации внутренних поверхностей нагрева и оборудования; на собственные нужды блочной обессоливающей установки (БОУ). Эти потери, называемые внутренними, как правило, не превышают 2—3 % расхода пара на турбину. На промышленно-отопительных ТЭЦ при непосредственной подаче пара на производство из отборов турбин имеют место внешние потери рабочего тела и загрязнение возвращаемой части конденсата. Это приводит к дополнительному расходу исходной воды и образованию сточных вод, связанных как с воспроизводством потерянного конденсата, так и с очисткой конденсата, возвращаемого с производства.

Для восполнения потерь парового цикла на современных ТЭС применяется обессоленная вода. Расходы этой воды и воды на собственные нужды обессоливающих установок и установки очистки конденсата составляют объем водопотребления парового технологического цикла. Кроме того, при подаче с ТЭС горячей воды имеют место потери сетевой воды. Для восполнения этих потерь также используют природную воду, обработка которой до соответствующего качества сопровождается образованием сточных вод.

Качество воды для компенсации потерь воды и пара как на самой ТЭС, так и за ее пределами регламентируется ПТЭ в зависимости от условия ее последующего использования. Подготовка воды такого качества обычно осуществляется в несколько этапов.

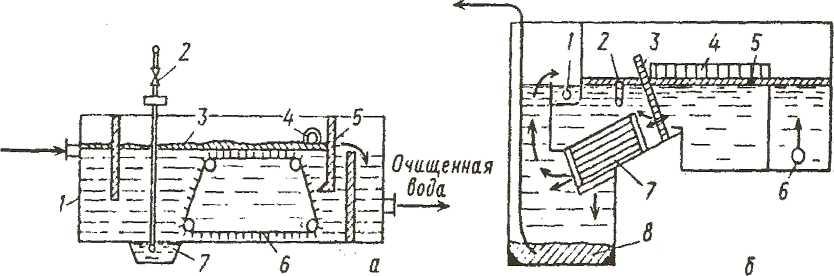

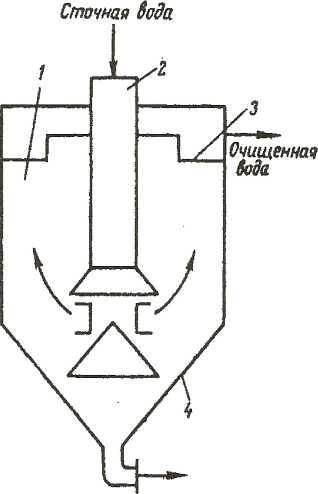

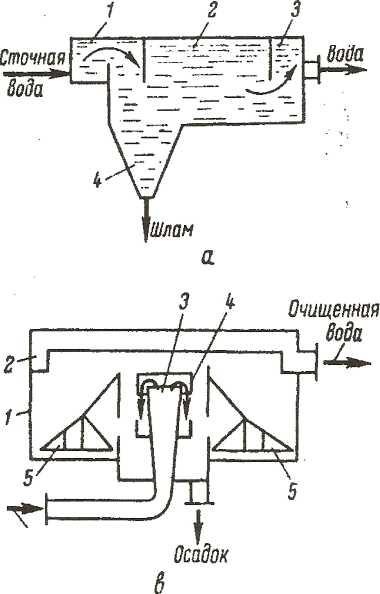

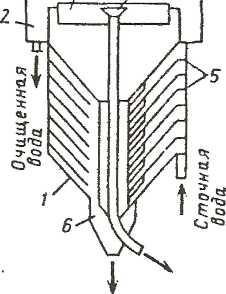

На первом этапе воду осветляют, одновременно снижая путем коагуляции содержание в ней органических и кремнекислых соединений. Часто этот процесс совмещают с известкованием воды, что обеспечивает снижение ее жесткости и щелочности. Осветление воды обычно осуществляют в осветлителях со взвешенным слоем осадка.

При осветлении исходной воды образуются шламовые воды с концентрацией твердых частиц от 5 до 50 кг/м3 . Сброс таких вод в водоисточники запрещен.

При обработке вод с пониженной щелочностью используют только коагуляцию. В качестве реагента-коагулянта наибольшее распространение получил сернокислый алюминий (глинозем) Аl2(5О4)3 • 18Н2О. Коагуляция сернокислым алюминием осуществляется при рН обрабатываемой воды 6,5—7,5, так как в более щелочной среде вследствие амфотерных свойств алюминия образуется легко растворимый алюминат натрия.

В последнее время начали использовать оксихлориды алюминия типа АlСl2ОН, АlС1(ОН)2, Аl2Сl(ОН)5.

При смешении воды с коагулянтом происходит образование осадка, состоящего из продуктов гидролиза солей алюминия и веществ природного и органического происхождения, содержащихся в воде. Механизм образования осадков очень сложен и основан на процессах гидролиза, сорбции и коагуляции

Осадки, получающиеся при использовании алюмосодержащих коагулянтов, представляют собой сложную многокомпонентную пространственную систему с сильно развитой поверхностью. Основу осадков составляет свежеосажденный гель гидроксида алюминия в сочетании с минеральными и органическими веществами, находящимися в воде и вносимыми в воду вместе с неочищенными коагулянтами. Влага в осадке находится в различных формах связи с компонентами осадка (химически, физико-химически и физико-механически связанная), а также в свободном состоянии, захваченной и защемленной структурой осадка.

При совмещении процессов коагуляции и известкования в качестве коагулянта используют сернокислое железо (железный купорос)и хлорное железо.

В отечественной практике наибольшее распространение получило сернокислое железо, которое обеспечивает эффективную коагуляцию воды в диапазоне рН = 4—10

Приведенные уравнения реакций не совсем точно описывают происходящие процессы, так как не учитывают образования сложных комплексов карбонатов кальция и магния, а также кремнекислых и органических соединений. Однако при определении расхода извести и количества образующихся осадков обычно используются именно эти уравнения.

При умягчении воды известью образуются осадки, содержащие малорастворимые вещества: карбонат кальция, гидроксид магния, диоксид кремния, оксиды железа, оксиды алюминия и непрореагировавшую известь. Скоагулированные органические и неорганические загрязнения обычно составляют малую часть массы осадка. Эти осадки легче поддаются сгущению, чем осадки после коагуляции. Содержание твердой фазы в осадках при известковании воды изменяется от 2 до 15 %.

В связи с тем что вода после осветлителя содержит некоторое количество взвешенных веществ, ее доосветляют на механических (осветлительных) фильтрах, загруженных зернистым материалом (антрацитом, кварцевым песком, циолитом и др.). Сточные воды, образующиеся при периодической взрыхляющей промывке этих фильтров, собирают и равномерно подают в осветлители.

Шламы, образующиеся в осветлителе при коагуляции или коагуляции и известковании, выводятся с непрерывной и периодической продувкой и обычно подаются на специально сооружаемые шламонакопители, рассчитанные на 5—10 лет работы. Шлам в шламонакопителях оседает и уплотняется, а вода возвращается в осветлители. Сброс таких шламов в водоемы запрещен.

Технология обработки воды на втором этапе связана с последующим ее использованием. При подготовке воды для подпитки теплосети или котлов низкого давления известкованную и осветленную воду обычно подвергают умягчению, в процессе которого основная часть ионов Са заменяется на ионы Nа, а анионный состав воды остается без изменения. Остаточная жесткость умягченной воды зависит от ее исходного состава, количества ступеней обработки и условий регенерации катионита.

В тех случаях, когда исходная вода не подвергается известкованию, снижение ее щелочности осуществляется путем Н-катионирования или добавления кислоты и доведения значения общей щелочности до 0,2— 0,8 мг-экв/л.

В отечественной практике в основном применяют одно- и двухступенчатое Nа-катионирование, Н-катионирование с «голодной» регенерацией катионита, когда расход кислоты на регенерацию близок к стехиометрическому, а также различные сочетания Н- и Na-катионирования Наибольшее распространение получили параллельно-точные схемы работы фильтров, при которых обрабатываемая вода и регенерационные растворы подаются в одном направлении — сверху вниз.

По мере работы фильтров качество обработанной воды начинает ухудшаться, и после достижения заданного уровня фильтры отключаются на регенерацию. Истощенный фильтр вначале взрыхляют, в результате чего образуются сточные воды, содержащие взвесь, отфильтрованную в процессе работы фильтра, а также продукты разрушения ионообменного материала.

Регенерация Nа-катионитных фильтров осуществляется 8—10%-ным раствором хлорида натрия, а Н-катионитных фильтров — раствором серной кислоты различной концентрации (от 0,8 до 4 %). Для обеспечения необходимой глубины регенерации катионита расход регенерационного раствора в большинстве случаев в 2—3 раза превышает стехиометрическое количество. В результате в отработанном регенерационном растворе содержится весь избыток реагентов, а также Са и Мg, поступившие в него в процессе регенерации.

После ввода расчетного количества регенерационного раствора катионит отмывают от продуктов регенерации, что приводит к образованию дополнительного количества сточных вод повышенной минерализации.

Сточные воды, образующиеся при взрыхлении фильтров, собирают и равномерно подают в осветлители вместе с водами взрыхляющих промывок механических фильтров.

Сточные воды, образующиеся в процессе регенерации и отмывки катионитов, содержат до 40 кг/м минеральных соединений, а их количество составляет от 3 до 10 % количества обработанной воды. Обычно такие сточные воды разбавляют маломинерализованной водой до ПДК и сбрасывают водоисточники.

Для питания котлов высокого давления с естественной циркуляцией и прямоточных котлов используют обессоленную воду]. Подготовку добавочной воды для таких котлов осуществляют путем ионитного (химического) или термического обессоливания. Химическое обессоливание применяют также для очистки конденсата, образующегося на ТЭС и возвращаемого внешними потребителями пара. Для этой цели сооружают блочные (БОУ) и автономные (АОУ) обессоливающие установки, конденсатоочистки (КО) различного типа.

Для более глубокого химического обессоливания наряду с двумя ступенями Н-катионирования применяют две ступени анионирования, причем первую ступень загружают низкоосновным анионитом, а вторую — высокоосновным .При работе по такой схеме основными компонентами обессоленной воды являются проскоки кремниевой кислоты, а также продукты регенерации при неполной отмывке Н- и ОН-фильтров второй ступени. Глубокое химическое обессоливание используется для подготовки добавочной воды барабанных котлов высокого давления.

При полном химическом обессоливании воду дополнительно обрабатывают в фильтрах смешанного действия (ФСД), загруженных смесью катионита и анионита соответственно в Н- и ОН-форме. Такая обработка воды применяется для подготовки добавочной воды прямоточных котлов. Концентрация натрия в ней не превышает 5 мкг/кг, кремневой кислоты 10 мкг/кг.

Процесс регенерации фильтров установок химического обессоливания также включает в себя три основные стадии: взрыхляющую промывку, ввод регенерационных растворов и отмывку от продуктов регенерации. Регенерация катионитных фильтров осуществляется обычно серной кислотой. Для предотвращения образования сульфата кальция в процессе регенерации ее проводят с постепенным ступенчатым увеличением концентрации серной кислоты от 0,5 до 4 %. Регенерацию анионитов осуществляют в основном 4 %-ным раствором едкого натра. При этом чем выше минерализация исходной воды и больше ступеней обработки, тем больше расход реагентов, количество сточных вод и содержащихся в них солей.

При суммарном содержании анионов сильных кислот в воде 5 г-экв/м и более для ее обессоливания рекомендуется использовать термический метод .Суть термического обессоливания заключается в испарении воды и конденсации полученного пара. Так как в процессе испарения с паром уносится лишь незначительная часть воды в виде капель с содержащимися в ней примесями, солесодержание дистиллята испарителей оказывается очень низким и близким к солесодержанию глубоко обессоленной воды, получаемой при химическом обессоливании. Основная часть растворенных в воде веществ, поступающих с питательной водой в испаритель, концентрируется в процессе ее упаривания и выводится с продувкой.

7.Ливневые и талые воды

Качественный состав поверхностного стока электростанций определяется интенсивностью, повторяемостью и продолжительностью дождей, способом уборки снега, благоустройством территории. Поверхностный сток может содержать почти все загрязняющие вещества, имеющиеся в производственных сточных водах, однако основными загрязняющими компонентами этого типа сточных вод являются нефтепродукты и взвешенные вещества.

Основная масса (до 90 %) взвешенных веществ в поверхностном стоке представлена мелкодисперсными частицами размером до 40 мкм, а остальное (до 10 %) — песком, размер частиц которого составляет от 0,1 до 3 мм. Разработаны методики расчета количества дождевых и талых вод в зависимости от региона расположения ТЭС и занимаемой территории. К ним обычно добавляются поверхностные стоки, образующиеся в процессе поливомоечных мероприятий, в том числе при мойке дорожных покрытий.

8. Грунтовые воды систем водопонижения

На многих ТЭС в последнее время возникла проблема повышения уровня грунтовых вод. Для поддержания безопасного уровня производят откачку грунтовых вод, состав которых колеблется в очень широком диапазоне. В большинстве случаев сброс таких вод в водоисточники без соответствующей обработки запрещен.

Таким образом, на ТЭС в зависимости от типа сжигаемого топлива и наличия грунтовых вод образуется от шести до девяти основных видов сточных вод, значительно различающихся как по количеству, так и по составу. На экологически безопасной ТЭС эти сточные воды должны быть использованы либо очищены до уровня, при котором их сброс не приведет к необратимому негативному воздействию на окружающую среду.

Кроме того, на ТЭС образуются хозяйственно-бытовые сточные воды, которые обычно отводят в отдельную канализацию и подвергают очистке совместно со сточными водами городов и других населенных пунктов.

ОБЕЗВРЕЖИВАНИЕ ГИДРАЗИНА В СТОЧНЫХ ВОДАХ .

Гидразин широко применяется в теплоэнергетике как антикоррозионный агент. При проведении консервации и пассивации оборудования, после химических очисток образуются значительные количества сточных под с высокими концентрациями гидразина .

Так как он является высокотоксичным веществом 2 класса опасности, прямой сброс таких вод в канализационный коллектор и природные водоемы запрещен.

Предельно допустимая концентрация (ПДК) гидразина в воде для водоемов санитарно-бытового назначения составляет 0,01, для рыбохозяйственных водоемов 0,00025мг\дм 3.Перед сбросом сточных вод необходимо снизить его концентрацию до значения ПДК, поэтому важной становится нейтрализация избыточных количеств гидразина.

Единственным способом нейтрализации гидразина в сточных водах, рекомендуемым нормативно-техническими документами, является его окисление хлорной известью. Однако несмотря на простоту и дешевизну, на трудность дозировки хлорной извести (она плохо растворима в воде

медленное протекание реакции окисления при нормальной температуре;

опасность передозировки хлорной извести, в результате , чего восточных водах появляется свободный хлор (ПДК по свободному хлору 0,00001мг\дм3.

Методы удаления гидразина из сточных вод.

1.Адсорбирование растворенного гидразина. Высокую эффективность в процессах сорбции проявляют гидратированные триполифосфаты алюминия и хрома. Этот способ очистки сточных вод позволяет в различных режимах полностью извлечь гидразин из водных растворов при нормальной температуре.

Основным недостатком всех адсорбционных способов является высокая чувствительность адсорбентов к веществам, присутствующим в сточных водах, а также к механическим примесям. Часто значительную сложность представляет и регенерация адсорбента.

2.Разложение гидразина. Гидразин является термодинамический неустойчивым соединением , и теоретически способен самопроизвольно разлагаться в кислой и щелочной средах. Разложение - это процесс с получением продуктов окисления и восстановления. Два предельных случая могут быть представлены следующими уравнениями реакций:

3N2H4=4NH3+N2;

N2H4=N2+2H2

В реальных условиях образуются, как правило, все три продукта

В водных растворах при обычных условиях гидразин практически не разлагается. Увеличить скорость можно используя катализаторы, высокую температуру и различные излучения. Каталитическое разложение гидразина происходит с существенным выделением энергии, поэтому этот процесс представляет большой интерес с точки зрения использования гидразина в качестве ракетного топлива.

Широкому применению этого метода мешает высокая стоимость катализаторов (платиновая чернь, скелетный никель7 иридий, рутений и др.).

3.Окисление гидразина. Наиболее распространенным методом является его окисление различными окислителями. Основная особенность гидразина- значительная восстановительная активность. Азот, который может иметь степени окисления от -3 до +5.

Следовательно, при окислении гидразина можно получить самые разнообразные продукты.

Термодинамически наиболее вероятным продуктом окисления является азот. Электроокисление гидразина в тех же средах обычно происходит с образованием азота. Практически этот процесс можно осуществить пропусканием сточных вод через электролизер, на анодах которого гидразин окисляется. При малых концентрациях гидразина на неактивных анодах выделяется кислород и хлор,которые дополнительно являются окислителями гидразина. К недостаткам такого метода можно отнести: использование специальной аппаратуры (электролизеров), высокую энергоемкость и появление избыточных концентраций активного хлора. На практике является окислителем хлорная известь.

Взаимодействие гидразина с хлорной известью в растворе происходит по уравнению:

2СаОС12 + N2H4 = 2CaCl2 + N2 + 2Н2О

В соответствии со стехиометрией этой реакции на окисление одной массовой доли гидразина необходимо восемь массовых долей хлорной извести. Именно такие количества хлорной извести, к тому же увеличенные на 5%, рекомендуется применять для обезвреживания гидразина в сточных водах в сочетании с перемешиванием сжатым воздухом, благодаря чему гидразин окисляется кислородом. О недостатках этого метода сказано ранее. Однако следует отметить, что предлагаемый расчета количества хлоркой извести не совсем корректен, так как используемый на практике технический продукт может иметь разное содержание активного хлора (от 20 до 32 %), Кроме того, предусматривается дополнительное снижение массовой доли активного хлора до 10 % даже при хранении в течение одного года. Все это приводит к значительному увеличению расхода хлорной извести .После приведения окисления гидразина в сточных водах предлагается нейтрализовать хлор раствором сульфита натрия и только после этого сливать их в места, согласованные с санэпидемстанцией. Та же технология применяется и при использовании гипохлорита натрия (NaOCl) и других хлорсодержащих окислителей. С учетом сказанного процесс обезвреживания гидразина с помощью хлоркой извести становится очень сложным и трудоемким.

Несмотря на то , что гидразин является сильным восстановителем, окисление его кислородом воздуха в водных растворах при нормальной температуре идет крайне медленно. Активные восстановительные свойства гидразин проявляет только при повышенной температуре, в щелочной среде в присутствии катализаторов. Также замечено, что окислению гидразина способствуют не только высокое значение рН, но и повышенная жесткость воды и присутствие органического материала.

В кислых растворах или в отсутствие ионов металлов, особенно меди, в аэрированной дистиллированной воде заметного окисления гидразина не наблюдается. Каталитическое влияние следов ионов меди на скорость окисления гидразина кислородом воздуха в водных растворах было замечено еще в начале 50-х годов. Тогда же было высказано предположение о том, что оно обусловлено равновесием между ионами одновалентной и двухвалентной меди. Менее активны ионы кобальта, железа, марганца.

В реакциях окисления гидразина каталитическим действием обладают также металлы платиновой группы, закрепленные на твердых носителях. Предложен способ удаления остаточного кислорода из питательной воды гидразином при низких температурах (2О...4О°С) с использованием в качестве катализатора платины или палладия на анионите полистиролъного типа. Высокую эффективность проявляет хлорид иридия на порошковом или гранулированном оксиде алюминия. Катализатором окисления гидразина может служить и активированный уголь.

В качестве сорбентов можно использовать пористые порошкообразные отходы электростанций, предприятий химической, металлургической и других. Рекомендуется принудительная циркуляция кислорода через сорбент с катализатором, которым может быть медь, нанесенная на пористую основу, или ионы меди в растворе. Удаление гидразина из вод окислением его при контакте с золой, остающейся после сжигания угля.

Кроме кислорода окислителями гидразина служат активные компоненты золы, что доказывают эксперименты по окислению гидразина золой в инертной атмосфере азота. Практически полное окисление гидразина водной суспензией золы при рН = 11... 12 происходит примерно за 1,5 ч. Можно сбрасывать сточные воды электростанций, работающих на угле, на золоотвалы.

Более эффективным окислителем по сравнению с кислородом является озон. Перекись водорода окисляет гидразин в водных растворах по реакции N2H4+2H2O-N2+4H2O

Установлено, что эта реакция катализируется ионами меди Cu(II). Реакции способствуют следовые количества гидрохинона, хинона., ортофемилендиамина и ионов цезия.

Необходимо отметить, что в природ пых условиях гидразин кроме химического окисления может подвергаться и биодеградации.

Нитрифицирующие окисляют гидразин до азота азотофиксирующие бактерии восстанавливают его до аммиака. Биологические очистные сооружения перерабатывают сточные воды без снижения очищающей способности активного ила лишь при концентрациях ниже 5 мг\дм3 . На основе анализа приведенных данных, был выбран наиболее приемлемый вариант окисление воздухом и перекисью водорода с применением в качестве катализаторов ионов железа, кобальта и меди.

ОБРАБОТКА ОХЛАЖДАЮЩЕЙ ВОДЫ КОНДЕНСАЦИОННЫХ УСТАНОВОК

1.Гигиенические и технологические аспекты биоцидной обработки охлаждающей воды циркуляционных систем электростанций

В настоящее время основным источником технического водоснабжения

являются

поверхностные водоемы. Вместе с тем,

по данным Департамента Госсанэпиднадзора

Минздрава России, на урбанизированных

территориях страны подавляющее

большинство (более 90%) поверхностных

источников относится

ко 2—3 классам.

Гигиенические, технические требования и правила выбора в 1 л воды допускают уровень мутности от 1 500 до 10 000 мг, содержание лактозоположительных кишечных палочек — от 10 000 до 50 000 тыс.. Фактически вода многих рек должна классифицироваться как разбавленные городские сточные воды, а применение такой воды для технического водоснабжения вообще в предприятий энергетики в частности по терминологии Всемирной организации здравоохранения является примером «непреднамеренного косвенного повторного использования сточных вод».

В то же время нормативные технические и гигиенические документы, регламентирующие использование в техническом водоснабжении природных вод, загрязненных в той или иной степени сточными водами, практически отсутствуют. Требования СНиП 2.04.02-84 «Водоснабжение. Наружные сети и сооружения», касающиеся этого вопроса, весьма расплывчаты % имеют общий декларативный характер. Так, согласно этому документу качество воды, подаваемой на производственные нужды, должно соответствовать технологическим требованиям с учетом его влияния на выпускаемую продукцию и обеспечения надлежащих санитарно-гигиенических условий для обслуживающего персонала.