-

Определение серийности производства.

Метод получения заготовки для деталей машин определяется масштабом выпуска. Для серийного производства характерной особенностью является изготовления деталей партиями. Понятие «Партия» относится к количеству одноимённых деталей, одновременно обрабатываемых с одной наладки оборудования. От величины партии зависят технико-экономические показатели производства [5]. Размер операционной партии для одновременного запуска (в штуках) определяется по формуле:

шт.

(4.1)

шт.

(4.1)

где

– количество деталей в годовой

производственной программе, шт.;

– количество деталей в годовой

производственной программе, шт.;

–

периодичность

запуска партии деталей в днях (обычно

a=5,10,20);

–

периодичность

запуска партии деталей в днях (обычно

a=5,10,20);

– действенный

годовой фонд времени рабочего за год

(240 дней);

– действенный

годовой фонд времени рабочего за год

(240 дней);

С помощью программы «КОМПАС 3DLTV15» вычислили массу детали:

кг,

(4.2)

кг,

(4.2)

где –

масса детали.

–

масса детали.

Значение N выбирают по таблице 6 с учётом типа производства и массы детали.

Таблица 6.Серийность производства.

|

Массадетали, кг

|

Типпроизводства |

||||

|

единичное,

|

мелко-серийное,

|

средне-серийное,

|

крупносерийное,

|

массовое,

|

|

|

<1,0 |

<10 |

10-2000 |

1500-100000 |

75000-200000 |

>200000 |

|

1.0-2.5 |

<10 |

10-1000 |

1000-50000 |

50000-100000 |

>100000 |

|

2.5-5.0 |

<10 |

10-500 |

500-35000 |

35000-75000 |

>75000 |

|

5.0-10 |

<10 |

10-300 |

300-25000 |

25000-50000 |

>50000 |

|

>10 |

<10 |

10-200 |

200-10000 |

10000-25000 |

>25000 |

Деталь «Крышка» изготавливается в условиях среднесерийного типа производства и имеет массу 2,5-5,0 кг, значит:

=10000шт.;

(4.3)

=10000шт.;

(4.3)

=10;

(4.4)

=10;

(4.4)

=

416 шт. (4.5)

=

416 шт. (4.5)

Также нам потребуется знать количество рабочих для определения затрат на производстве:

,

(4.6)

,

(4.6)

где Тр – трудоемкость работ, чел.-час. (=356000 среднее значение);

Т – полезный фонд рабочего времени, дней (240);

t – продолжительность рабочего дня, час./день (8);

– коэффициент

выполнения норм. (0,95…1.6);

– коэффициент

выполнения норм. (0,95…1.6);

(4.7)

(4.7)

Получается, что для наших методов число рабочих будет начинаться от 123, что носит среднесерийный характер производства, и себестоимость от этого будет расти на 50% .

Нашу заготовку получаем путём отливки в оболочковые формы и отливки в песчано-глинистые формы.

-

Получение заготовки литьём в оболочковые формы.

Литье в оболочковые формы появилось, как попытка автоматизировать изготовление разрушаемых форм. На нагретую модель, выполненную из металла, насыпается смесь песка с частицами неполимеризованного термореактивного материала. Выдержав эту смесь на поверхности нагретой заготовки определенное время, получают слой смеси, в котором частицы пластмассы расплавились и полимеризовались, образовав твердую корку (оболочку) на поверхности модели. При переворачивании резервуара излишняя смесь ссыпается, а корка, с помощью специальных выталкивателей, снимается с модели [6]. Далее, полученные таким образом оболочки , соединяют между собой склеиванием силикатным клеем, устанавливают в опоках и засыпают песком, для обеспечения прочности при заливке металла. Также получают керамические стержни для формирования внутренних полостей отливок.

Литье в оболочковые формы по сравнению с литьем в песчано-глинистые формы имеет существенное преимущество — простоту автоматизации получения форм. Но надо отметить, что литьем в оболочковые формы невозможно получать крупногабаритные отливки и изделия особо сложной формы [1].

Способ литья в оболочковые формы основан на получении разовых полуформ и стержней в виде оболочек толщиной 6-10 мм. Их изготавливают путем отверждения на металлической оснастке слоя смеси, в которой связующее вещество при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность [2].

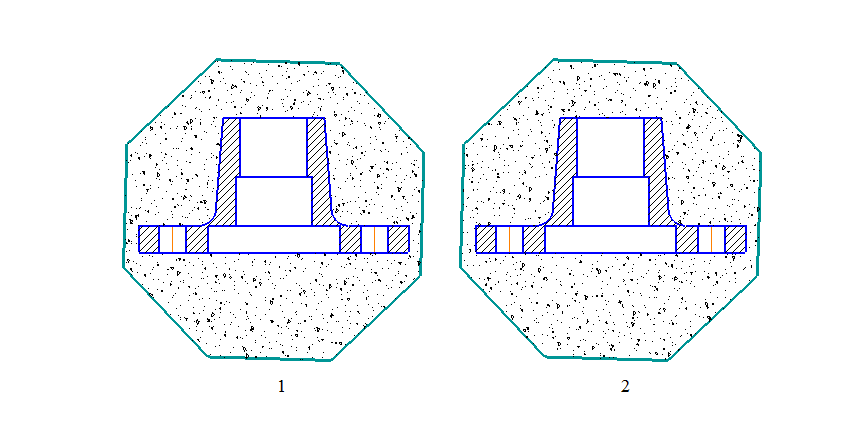

Технология литья в оболочковые формы включает ряд операций, выполнение которых при литье данным способом имеет ярко выраженные особенности. К ним относятся: приготовление специальной песчано-смоляной смеси; формирование на модельной оснастке тонкостенных оболочковых форм и стержней; сборка форм и их подготовка к заливке. Для приготовления оболочковых форм выпускают специальное связующее, представляющее собой смеси фенолформальдегидной смолы с катализатором отверждения смолы, вводимым в количестве 7-8%. На рисунке 3 представлена модель (2) заготовки обнесённая смесью специального клея с песком (1) для наилучшего повторения и удержания формы модели заготовки. Далее когда оболочка готова изготавливаем полуформы с полостью для заливки металла (рисунок 4). Затем готовые полуформы соединяют и заливают туда метал (рисунок 5); 1- заливка метала через специальное жерло - полость, 2 – полуформа.

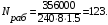

Рисунок 3. Модель заготовки с клеем и песком.

Рисунок 4. Полуформы.

Рисунок 5. Заливка метала в форму.

Порядок изготовления заготовки:

-

Приготавливаем песчано – смоляную смесь, этой смесью мы покроем нашу модель – заготовку для того, чтобы придать ей нужную форму. Выдерживаем 10 - 18 минут, после чего отделяем нашу оболочковую форму от модели.

-

После того, как наши полуформы – оболочки готовы, мы соединяем их и скрепляем с помощью специальных стержней, а в центре оставляем место для ковша через который мы будем заливать метал.

-

Заливаем метал на 20 - 25 минут после чего мы можем извлекать оболочковую форму или расколоть её и останется наша заготовка.

В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200-300 кг. Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем [1]:

-

уменьшение параметров шероховатости поверхности и существенное улучшение внешнего товарного вида отливок;

-

возможность получения отливок с тонким и сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений;

-

уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы, очистка отливок и пр.);

-

сокращение в 8-10 раз и более объема переработки и транспортирования формовочных материалов;

-

уменьшение металлоемкости формовочного оборудования.

Кроме того, для литья в оболочковые формы характерна меньшая жесткость оболочки, что следует рассматривать как достоинство метода в сравнении с методами литья в кокиль.

Основные недостатки метода литья в оболочковые формы:

-

относительно высокая стоимость смоляного связующего;

-

сложность модельной и стержневой оснастки;

-

повышенное выделение вредных химических веществ в ходе термического разложения смоляного связующего;

-

недостаточная прочность оболочек при получении тяжелых отливок;

-

склонность к появлению некоторых специфических видов дефектов, сопровождающих низкую газопроницаемость литейной формы.

шт.

шт. шт.

шт. шт.

шт. шт.

шт. шт.

шт.