-

Получение заготовки литьем в песчано – глинистые формы.

Литьем получают заготовки практически любых размеров, как простой, так и очень сложной конфигурации. При этом отливки могут иметь сложные внутренние полости с криволинейными поверхностями, пересекающимися под различными углами. Точность размеров и качество поверхности зависят от способа литья. Некоторыми специальными способами литья (литье под давлением, по выплавляемым моделям) можно получить заготовки, требующие минимальной механической обработки [1].

Сущность литейного производства заключается в получение отливки – литого металлического изделия путём заливки расплавленного металла в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет её очертания [3].

Порядок изготовления заготовки:

-

Составляем чертёж детали с установленными размерами.

-

Составляем эскиз отливки со всеми возможными припусками, литейными уклонами и галтелями для наилучшей обработки детали. Также указываем на нём обрабатываемые поверхности по способу и квалитету точности. Припуск на механическую обработку - дополнительный слой металла, который удаляют в процессе механической обработки отливки. Припуски на механическую поверхность обработку назначают только на поверхности, где указана шероховатость. На те поверхности, которые не обрабатываются, припуск не назначают. На чертеже припуск указывают тонкой линией. Величина припуска регламентируется ГОСТ 26645-85 в зависимости от класса точности, способов литья, размера отливки, а также положения обрабатываемой поверхности в процессе отливки [4]. Литейные уклоны на отливке облегчают извлечение моделей из формы без разрушения ее и удаление стержня из стержневого ящика. Уклоны выполняют в направлении извлечения модели из формы. На чертеже формовочные уклоны указывают, как и припуски на механическую обработку - тонкой линией. Величина формовочных уклонов регламентируются ГОСТ 3212-92 в зависимости от высоты боковых поверхностей. Напуск служит для упрощения изготовления отливки. На чертеже отливки отверстия зачеркивают тонкими линиями. Галтели- закругления внутреннего угла отливки в модели для получения плавного перехода в сопрягаемых стенках. С помощью галтелей исключается осыпание формовочной смеси в углах модели при её извлечении из формы. Нормативные материалы рекомендуют пользоваться нормальным рядом радиусов: 1, 2, 3, 5, 10, 15, 20, 25, 30, 40 мм. Радиусы галтелей составляют 1/5…1/3- средней арифметической толщины сопряжённых стенок отливки. Плоскость разъёма формы и модели обозначают на чертежах буквами РМ и двумя стрелками с буквами В (верх) и Н (низ). Модели - приспособления, при помощи которых в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливки [5].

-

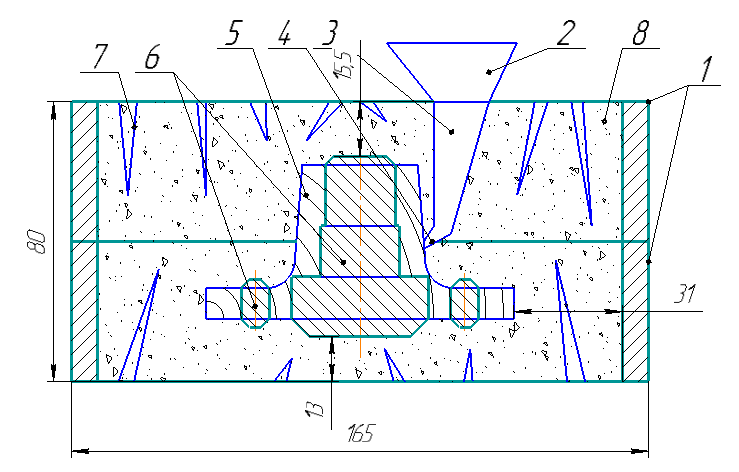

Собираем песчано – глинистую форму (рисунок 6). Сборкой называются процесс соединения отдельных частей формы в одно целое и подготовка формы к заливке. Сборка формы состоит из следующих операций: установка и крепление стержней, установка верхней опоки, крепление опок, установка литниковой чаши, контроль правильности сборки. На рисунке 4 представлена схема литья в песчано-глинистые формы в масштабе 1:2. Форма в сборе должна быть показана на чертеже так, чтобы было видно положение литниковых каналов, выпоров прибылей и способов крепления опок. Для приготовления формовочных и стержневых смесей используют как природные, так и искусственные материалы. Песок - основной исходный материал смесей. Наиболее часто применяют кварцевый песок, в основном состоящий из кремнезёма, обладающего высокой прочностью, твёрдостью, огнеупорностью,

=

1713

=

1713

.

[2]

.

[2]

Исходя из технологических особенностей изготовления данной детали, принятого способа формовки, расположения в форме, положения плоскости разъёма и возможных схем заливки форм жидким металлом выполняем эскиз отливки, эскиз модели заготовки, эскиз собранных литейных форм. Для изготовления литейной формы применяем большое число различных приспособлений, которые называют литейной оснасткой. В её состав входит модели, подмодельные плиты, стержневые ящики, опоки, песчано-глинистая смесь, угольная смесь.

Рисунок 6. Эскиз собранных литейных форм.

1- опоки; 2 - чаша; 3 - стояк; 4 - питатель; 5 - полость формы; 6 - стержни; 7 - выпоры; 8 - формовочная смесь.

Мелкозернистые

пески используют для мелкого литья, что

обеспечивает получение гладкой

поверхности отливок. Для крупных отливок

применяют крупнозернистые пески,

обеспечивающие более высокую

газопроницаемость формовочной смеси.

Реже для формовочных смесей применяют

цирконовый песок,

=

2000

=

2000

,

, =

1850

=

1850

,

и некоторые другие материалы. Они

превосходят кварцевый песок по

термохимической устойчивости,

теплопроводности, но они более дороги;

их используют в особо ответственных

случаях, например для получения крупных

стальных отливок с чистой поверхностью

[2].

Глина - второй основной исходный материал

в формовочных смесях. Она является

связующим веществом, обеспечивающим

их прочность и пластичность. Кроме глины

в качестве связующих веществ в формовочные

смеси вводят жидкое стекло, синтетические

смолы, декстрин, сульфитно-спиртовую

барду и др. Их вводят в состав смеси в

количестве 1,5-3 %, но они значительно

сокращают продолжительность затвердевания.

В качестве противопригарных материалов

для стального литья используют пылевидный

кварц (маршалит), хромистый железняк. С

целью увеличения податливости и

газопроницаемости литейных форм в смеси

добавляют древесные опилки.

,

и некоторые другие материалы. Они

превосходят кварцевый песок по

термохимической устойчивости,

теплопроводности, но они более дороги;

их используют в особо ответственных

случаях, например для получения крупных

стальных отливок с чистой поверхностью

[2].

Глина - второй основной исходный материал

в формовочных смесях. Она является

связующим веществом, обеспечивающим

их прочность и пластичность. Кроме глины

в качестве связующих веществ в формовочные

смеси вводят жидкое стекло, синтетические

смолы, декстрин, сульфитно-спиртовую

барду и др. Их вводят в состав смеси в

количестве 1,5-3 %, но они значительно

сокращают продолжительность затвердевания.

В качестве противопригарных материалов

для стального литья используют пылевидный

кварц (маршалит), хромистый железняк. С

целью увеличения податливости и

газопроницаемости литейных форм в смеси

добавляют древесные опилки.

После того, как мы приготовили всё необходимое и собрали литейную форму, начинаем заливать металл через литниковую систему через ковш в полость формы [2]. В течение 35 – 45 минут металл должен остыть. Литниковая система должна обеспечивать непрерывное поступление металла в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струёй расплава. Для лучшего задержания шлаковых включений в литниковые чаши или другие элементы литниковой системы устанавливаем фильтры: керамические сетки либо фильтры из специальной стеклоткани. Стояк представляет собой вертикальный конический, обычно суживающийся к низу канал круглого сечения, по которому металл из литниковой чаши или воронки попадает в шлакоуловитель. Шлакоуловитель служит для задержания попавших в металл шлака и других включений и представляет собой горизонтальный канал обычно трапециевидного сечения, располагающегося в верхней полуформе. Питатели представляют собой каналы прямоугольного или трапециевидного сечения, которые примыкают к нижней части шлакоуловителя и предназначаются для подвода металла непосредственно в полость формы [1]. Их располагают в нижней полуформе, на некотором расстоянии от стояка и концов шлакоуловителя, так как в противном случае в них, а, следовательно, и в полость формы может попасть шлак. Для лучшего задержания шлака в литниковой системе выдерживается следующее соотношение размера сечений:

;

(5.1)

;

(5.1)

где

-

площадь сечения стояка;

-

площадь сечения стояка;

-

площадь сечения шлакоуловителя;

-

площадь сечения шлакоуловителя;

-

площадь сечения питателей.

-

площадь сечения питателей.

Над самым высоким местом полости формы, на стороне, делаем выпоры - каналы для выхода из формы воздуха и газов и всплывающих неметаллических включений. Они содействуют нормальной усадке застывающего сплава и позволяют контролировать полноту заполнения формы металлом. При изготовлении отливок из стали у наиболее массивных частей делают прибыли - наполненные жидким металлом полости, предназначенные для предупреждения образования в отливках усадочных раковин и рыхлот. Они должны всё время пополнять затвердевающую отливку жидким металлом и сами затвердевать последними [6]. В зависимости от формы, размера отливки, состава и свойств литейного сплава применяются верхняя, нижняя (сифонная) и ярусная литниковые системы. Верхняя система наиболее проста, её применяют для мелких деталей небольшой высоты. С увеличением высоты происходит размывание формы струёй металла, разбрызгивание и окисление его, увеличивается количество неметаллических включений в теле отливки. Нижнюю систему применяют для средних и толстостенных отливок значительной высоты. Она обеспечивает спокойное заполнение формы металлом, но более сложна. Ярусная система обеспечивает последовательное питание отливки снизу вверх. Её применяют для крупных отливок. Недостатки ярусной системы - сложность в изготовлении и значительный расход металла на литники. Для заливки нашей формы, исходя из положения отливки в форме, выбираем верхнюю литниковую систему [2].

Отливаем

заготовку методом литья в песчано-глинистые

формы с разъёмной деревянной моделью

и подсушенной формовочной смесью с

влажностью от 3.5 до 4.5 и прочностью от

60 до 120 кПа (от 0.6 до 1.2 кг/ ).

В нашем случае будет использована единая

смесь с содержанием 10% свежих компонентов,

включающих глину и песок (9%) и каменный

уголь (1%) и 90% компонентов, использованных

ранее. Будем использовать облицовочную

смесь, содержащую 35% свежих компонентов,

которые содержат 5% каменного угля и 30%

глины и песка и 65% компонентов,

использованных ранее [2]. Нормальные

размеры опок представляют габаритами

моделей, расположением литниковой

системы и необходимыми расстояниями

между ними и стенками опок, а также между

моделями и верхними и нижними кромками

опок. Эти расстояния надо делать меньше;

однако они должны быть достаточными,

чтобы обеспечить сопротивление формы

продавливанию или прорыву её металлом

в полости разъёма. Площадь опок должна

быть максимально использована моделями

[6].

).

В нашем случае будет использована единая

смесь с содержанием 10% свежих компонентов,

включающих глину и песок (9%) и каменный

уголь (1%) и 90% компонентов, использованных

ранее. Будем использовать облицовочную

смесь, содержащую 35% свежих компонентов,

которые содержат 5% каменного угля и 30%

глины и песка и 65% компонентов,

использованных ранее [2]. Нормальные

размеры опок представляют габаритами

моделей, расположением литниковой

системы и необходимыми расстояниями

между ними и стенками опок, а также между

моделями и верхними и нижними кромками

опок. Эти расстояния надо делать меньше;

однако они должны быть достаточными,

чтобы обеспечить сопротивление формы

продавливанию или прорыву её металлом

в полости разъёма. Площадь опок должна

быть максимально использована моделями

[6].

Допустимые расстояния между моделью и элементами формы: представлены на рисунке 4.

Радиусы галтелей принимаем из нормального ряда радиусов 1и 2 мм.

В условиях среднесерийного производства используем машинную формовку. Машинная формовка позволяет механизировать две основные операции формовки (уплотнение смеси, удаление модели из формы) и некоторые вспомогательные (устройство литниковых каналов и т.д.). При механизации процесса формовки улучшается качество уплотнения, возрастает точность размеров отливки, резко повышается производительность труда, облегчается труд рабочего и улучшается санитарно-гигиенические условия в цехе, уменьшается брак [4].

В качестве формовочной машины применим машину импульсного типа. В такой машине уплотнение смеси происходит за счет удара воздушной (газовой) волны. Сжатый воздух под давлением (0,510)·106Па с большой скоростью поступает в полость формы. Под действием удара воздушной волны формовочная смесь уплотняется в течение 0,02…0,05 с. Оставшийся воздух удаляется через венты. Верхние слои формовочной смеси уплотняют допрессовкой [6].

При выборе формовочной машины необходимо учитывать следующие факторы:

-

формовочная машина должна быть полностью загружена;

-

формовочная машина должна иметь максимальную производительность.

Этим требованиям удовлетворяет формовочная машина низкого давления с допрессовкой модель 91271 (рисунок 7). Технические характеристики представлены в таблице 6.

Рисунок 7. Формовочная машина модель 91271.

Таблица 7.Технические характеристики формовочной установки 91271.

|

Технические характеристики |

|||

|

Модель |

Давление сжатого воздуха, Мпа |

Удельное давление допрессовки, кг/см кв. |

Установленная мощность, кВт |

|

91271 |

0,58 |

до 11.3 |

4,9 |

Для машинной формовки модели монтируют на специальных плитах, которые называют модельными плитами. Для среднесерийного производства данной отливки используем металлическую плиту и деревянную модель. Материал плиты - СЧ15, материал модели – сосна. Класс точности МК6 – дерево ГОСТ 3212-92. Для фиксирования опоки на плите используем два штыря: центрирующий, который предохраняет опоку от смещений в горизонтальном направлении, и направляющий, предохраняющий опоку от смещений относительно поперечной оси плиты [6].

На модельную плиту устанавливаем нижнюю часть модели, модели питателей и опоку, в которую засыпаем формовочную смесь. Опоку поворачиваем на 180 градусов, устанавливают верхнюю половину модели, модели шлакоуловителя, стояка и выпоров. По центрирующим штырям устанавливают верхнюю часть опоки, в которую засыпают и уплотняют формовочную смесь. Из полуформ извлекают составные части модели отливки, модели питателей и шлакоуловителей. К месту заливки жидкий металл доставляют ковшами. После заливки расплавленного металла, его кристаллизации (25-30 секунд), и охлаждения (10 секунд) литейную форму разрушают и извлекают отливки. Из выбитых отливок удаляются литники, прибыли, заусенцы очищаются поверхности от пригоревшей формовочной смеси [3].

При использовании обычных песчано-глинистых смесей поверхностная твердость формы достигает 83-91 единиц. Максимальное уплотнение смеси соответствует разъему полуформы. Улучшение технологических параметров литейной формы повышает геометрическую точность отливок, снижает брак, улучшает санитарно-гигиенические условия труда за счет полного устранения вибрации и шума. Более подробный маршрут изготовления заготовки отображён в технологической карте [4].