- •Лекция №34

- •Деструктивные методы

- •1. Термические методы.

- •1.1. Сжигание нефтешламов.

- •1.3. Полное разложение (пиролиз) нефтешламов.

- •2. Биологические методы

- •Недеструктивные методы

- •1. Механические методы

- •1.1. Фильтрационные методы

- •1.2. Центробежные методы.

- •2. Непосредственное использование шлама.

- •3. Экстракциоппые методы

- •5. Методы комплексной переработки шламов

1.3. Полное разложение (пиролиз) нефтешламов.

а) Установка С-Петербургского технологического института.

Разработан процесс пиролиза нефтешламов с получением топливного газа нилюй^кыорийности н смо лянистого остатка, содержащего механические примеси. .—_.—. _..

Нерентабельность термических методов утилизации нефтяных шламов объясняется следующими факторами:

1. Высокая обводнённость исходного шлама

2. Высокое содержание механических примесей

3. Сложность извлечения шламов из накопителей н трудность его доставки к установкам

4. Непостоянство состава шлама него высокая вязкость _ _—.__._...

При сжигании шлама добавляются следующие неблагоприятные факторы:

5. Безвозвратные потери углеводородной составляющей части

6. Сложность утилизации тепловой энергии

7. Громоздкость аппаратуры

8. Экологическое несовершенство

2. Биологические методы

Это разложение (в основном донного шлама) с помощью почвенных бактерий при нанесении и запахивании нефтесодержшцих остатков в пахот -ный слой почвы.

Хорошо зарекомендовал себя метод, представляемый фирмой Deconta (Чехия), В методе используют штаммы бактерий, обладающих большой поверхностной активностью и характерным массовым выделением ПАВ.

Пораженный участок промывают биопрепаратом с дополнительной аэрацией через специальные скважины. В результате, от почвы отмываются нефтяные углеводороды, соли и даже механические примеси. Промывная вода делится на углеводород - содержащий слой, осадок и собственно воду в резервуаре. Вода направляется после фильтров на циркуляцию, механические примеси захораниваются, углеводороды утилизируются.

Для ОАО «Юганскнефтегаз» рассматривалась возможность применения технологии биологической очистки АОЗТ «Биоцешрас» (г.Вильнюс, Литва), которая включает полную технологическую очистку от нефтезаг-рязнений грунта, нефтешлама и воды. Нефтезагрязнения подвергаются деградированию бактериальным препаратом «Деградойлас» в суспензии, содержащей соли азота, фосфора и калия.

Недеструктивные методы

1. Механические методы

1.1. Фильтрационные методы

а) Установка Andritz - Австрия (рис. 146).

Установка предназначена для переработки смеси состоящей из плавающего нефтешлама, донного нефтешлама и застаревшего нефтешлама. Их соотношение подбирается таким образом, чтобы в полученной смеси (плотностью порядка 1070 кг/м3 содержалось: нефти около 36 % мае, воды - 39 % мае и механических примесей около 25 % мае.

Плавающий шлам (поток I) забирается специальным заборным устройством УЗП-3 (1) и поступает в специальную промежуточную ёмкость 2, откуда с помощью поршневых насосов 4 и 5 конструкции ГИПРОВо-стокНефти, через задвижки 3,6,7,8 откачивается в приёмное отделение «а» одного из двух открытых смесителей 9,10. Сюда же с помощью Экскаватора и автотранспорта 11 доставляется донный шлам - поток П. Застаревший шлам (поток III) с помощью скиммера 12 переводится в транспортируемое состояние и через IS, 14 задвижки откачивается на смешение с остальными видами шлама в приёмное отделение одного из двух смесителей, работающих поочередно. В приёмном отделении предусмотрен гидромониторный размыв шлама технической водой (поток ГУ), подаваемой насосом 15 через задвижки 16,17; либо размыв шлама нефтью (поток V), подаваемой насосами 21,22 через задвижки 19,20 из резервуара 18. Каждый смеситель снабжен механической мешалкой и паровым подогревателем (поток VI). Время перемешивания (усреднение состава) в зависимости от соотношения типов шламов и времени года колеблется от 24 до 40 часов. Температура смеси не должна опускаться ниже 0°С.

Усреднённый шлам из зоны отстоя «б» открытых смесителей с помощью насоса 25 через систему задвижек 23,24,26,28 подаётся в одну из двух закрытых промежуточных ёмкостей 27,29, работающих поочерёдно. Ёмкости снабжены механическими мешалками и имеют систему подогрева горячей водой (поток VII) поступающей смеси до температуры порядка 45 °С.

Подогретый шлам с помощью 3-х шламовых эксцентриковых винтовых насосов с серводвигателями 30, 31,32 через расходомеры 33,35, 36 (2 -10 м3/ час) подается в поочерёдно (параллельно) работающие смесители 34, 37,38, снабженные механическими мешалками; где с целью флокуляции механических примесей и улучшения процесса деэмульгироваиия исходная смесь обрабатывается водным раствором флокулянта (органического полиэлектролита), подаваемого дозировочными насосами 44,45,46 через расходомеры 50,51,52 в количестве порядка 0,015 % мае. на шлам.

Раствор флокулянта готовится в специальном узле. Для чего, исходный реагент (поток VIII) через загрузочное устройство 41 подаётся в двухкамерный растворитель 39,40, снабженный механическими мешалками. В камеры с помощью задвижек 42,43 подается техническая вода в количестве необходимом для приготовления 0,5 % мае. раствора. Камеры работают поочерёдно. Процесс растворения занимает 1 час. Приготовленный раствор вручную разбавляется до концентрации 0,1% мае. для чего на приём дозировочных насосов с помощью задвижек 47,48,49 предусмотрена подача дополнительного количества пресной технической воды.

Обработанный флокулянтом шлам подаётся на один из трёх ленточных пресс-фильтров, выполненных из нержавеющей стали. Каждый пресс-фильтр состоит из трёх зон: а) фильтрующая зона (53,54,55): б) клиновая зона (56. 57,58) и в) отжимная зона (59,60,61). В фильтровальной зоне за счет сил гравитации происходит отделение жидкой фазы (преимущественно воды) от струкгуированных механических примесей и нефти. Пройдя сквозь перфорированную ленту жидкости попадает в сборный поддон 62,63 н 64. Для стабилизации предварительно офезво-женной массы в конце фильтрующей зоны её обрабатывают с помощью перфорированного маточника 4 % мае. раствором хлорного железа, подаваемого в количестве порядка 0,1-6 % мае. на шлам.

Раствор хлорного железа (гранулянт) - поток IX готовят в попеременно работающих растворителях 69, 71, снабженных механическими мешалками. После загрузки реагента через загрузочшц^устройстао 68 в раствори-

тели с помощью задвижек 71 и 72 вручную подается необходимое количество пресной технической воды. Готовый раствор дозировочными насосами 73, 74 и 75 через расходомеры 76,77 и 78 подаётся в распределительные устройства пресс-фильтров.

В клиновой зоне пресс-фильтров (56, 57, 58) происходит более полное отжатие жидкости вследствии плавного повышения давления фильтрования. Отжатая жидкость, пройдя сквозь перфорированную ленту, также попадает в поддон.

В отжимной зоне по мере уменьшения диаметров валов происходит рост натяжения фильтрующей ленты и, как следствие, дальнейшее увеличение давления фильтрования. Вспомогательные нефильтрующие ленты (на схеме не показаны) не позволяют шламу под действием сил гравитации осыпаться с филирующей ленты. Окончательно отжатая жидкость поступает в поддоны, а фильтрующая лента направляется на промывку в водяные ванны 65,66,67, снабженные водяными форсунками. Описание контура промывочной воды опустим.

Оставшийся на фильтрующей ленте остаток - кек снимается шаберным ножом и с помощью транспортера 79 потоком X направляется в 6 м3 герметичные ёмкости для его хранения, выполненные из нержавеющей стали. Кек на 55 % мае. состоит из твёрдых веществ и содержит до 21 % мае. воды и не более 20 % мае. нефти.

Фильтрат, содержащий порядка 36,5 % мае. нефти; 63 % мае. воды и не более 0,5 % мае. механических примесей потоком XI направляется в резервуар 81 где и делится на нефть и воду. Вода потоком ХП сбрасывается в канализацию, а нефть потоком ХП1 выводится на УПН для дальнейшей подготовки. При необходимости часть нефти потоком V перекачивается в резервуар 18 и используется для размыва исходного шлама

Установка позволяет извлечь до 70 % мае. нефти, находящейся в исходном шламе, (производите -льность установки в НГДУ Богатовскнефть - 7100 т шлама/год).

б) Установка Teknofanghl (Италия) отличается от установки Andritz устройством лентопротяжного механизма (рис. 147).

Рис. 147. Схема работы ленточного фильтра фирмы Teknofanghl

в) Аналогичный Andritz процесс с использованием коагулянтов и флокулянтов перед подачей шлама на фильтр - пресс предлагает немецкая фирма Netzsch (рис.148).

Рис. 148.Технологическая схема установки фирмы Netzsch в) Установка МКИ - 50 (США) - рис. 148-е.

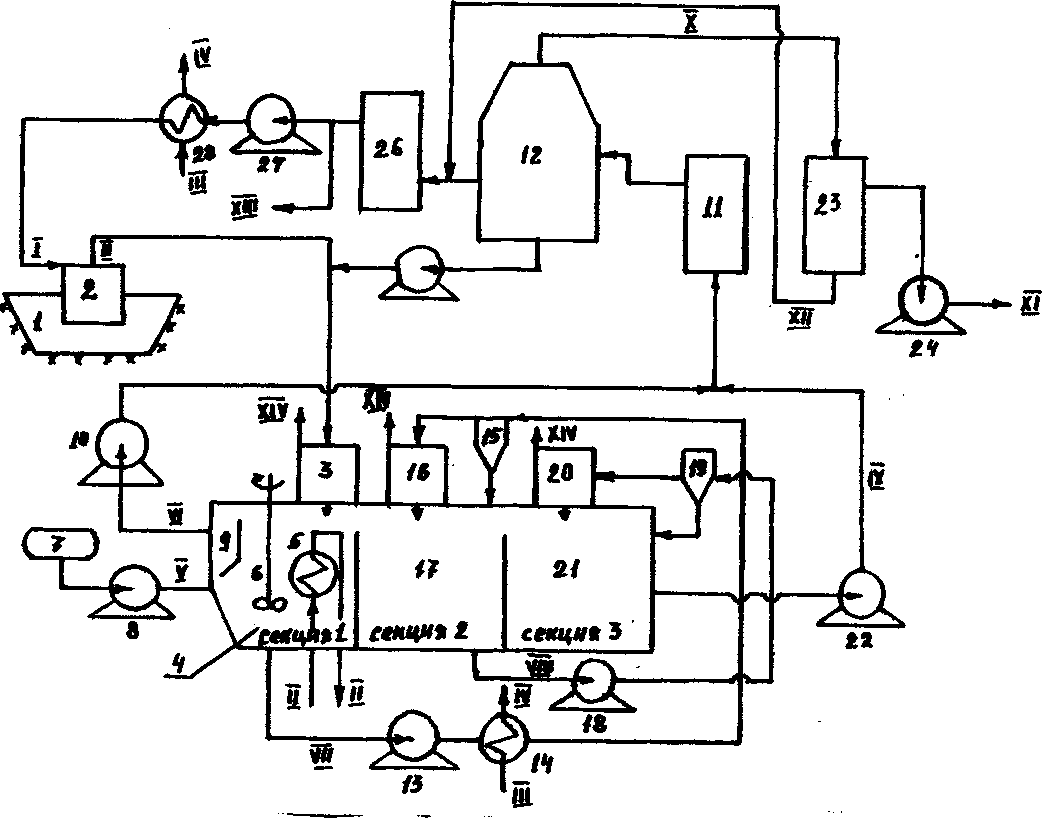

Исходный шлам забирается из иловых карт (1) с помощью землечерпалки (2), использующей гидроразмыв горячен водой (поток I), и потоком П с температурой 70 - 75°С через первое вибросито 3 с раз мерами отверстий 0,63 мм, (отделяются крупные механические примеси) направляется в первую секцию установки отделения твёрдых частиц 4. Секция 1 представляет собой предварительный отстойник, оборудованный встроенным паровым подогревателем S (поток III - пар; IV - конденсат) и мешалкой 6.В секцию дозировочным насосом 8 из ёмкости 7 потоком V непрерывно подаётся деэмульгатор. Так же предусмотрена подача любого растворителя, горячей воды и других реагентов (на схеме не показано). В секции происходит предварительный отстой нефти, которая собирается в нефтесборном устройстве 9. Собранная нефть забирается насосом 10 и через коалесцируюший блок 11 подаётся в водо-нефтяпой сепаратор 12.

Собранная в первой секции жидкость перекачивается насосом 13 (поток VII) через паровой подогреватель 14 и с температурой 75 - 85°С поступает на 100 мм гидроциклоны 15, установленные параллельно. На гидроциклонах отделяют механические примеси с размерами более 40 микрон. Окончательное отделение жидкости от выделенных твёрдых частиц осуществляется на вибросите 16. Жидкость с гидроциклонов и вибросит поступает во вторую секцию (17) установки 4.

Собранная во второй секции жидкость забирается насосом 18 (поток VIII) и подаётся на батарею тефло-

новых гидроциклонов с диаметром 50 мм, на которых отделяются механические частицы с размерами превышающими 5 микрон. Окончательное отделение жидкости от выделенных твёрдых частиц осуществляется на вибросите 20. Жидкость с гидроциклонов и вибросит поступает в третью секцию (21) установки 4.

Собранная в третьей секции жидкость с помощью насоса 22 откачивается на коалесцирующий блок 11 (поток IX).

Нефть, отстоявшаяся в секциях 2 и 3, свободно перетекает в 1-ю секцию.

Коалесцирующий блок заполнен полипропиленом с поверхностью порядка 80 м2, на которой и происходит укрупнение мелких нефтяных капель до размеров уже способных отстояться в условиях ламинарного потока сепаратора 12. Нефть, выделенная в сепараторе 12, потоком X перетекает в ёмкость 23, откуда и откачивается наосом 24 (поток XI) на УКПН. Вода, накапливающаяся в ёмкости 23, дренируется в водяную линию после аппарата 12.

Водяная фаза из сепаратора 12 накапливается в ёмкости 26, а затем, частично (поток XIII) выводится установки на УПСВ, а частично, после донолнит-ельного подогрева в паровом теплообменнике 28, направляется на гидроразмыв исходного шлама.

Концентрат механических примесей из аппарата 2 с помощью насоса 25 сбрасывается на вибросито.

Мехпримеси с вибросит (поток XIV) подаются на специальную тележку и направляются на захоронение. Вода с гидроциклонов 15 и 19 подаётся в соответствующую секцию.

Рис. 148-а. Технологическая схема установки МКИ - 50.