- •1. Введение

- •2. Технологическая часть

- •Архітектура

- •3. Архитектурно-строительная часть

- •Металеві конструкції

- •4. Расчётно-конструктивная часть

- •1 Кран:

- •2 Крана:

- •5. Технология изготовления металлических конструкций

- •Обработка металла

- •Резка металла

- •Образование отверстий

- •Обработка кромок

- •Сборка конструкций

- •Сварка конструкций

- •Фрезеровка торцов

- •Общие и контрольные сборки, отделка, сдача, маркировка и пакетирование

- •Основи та фундаменти

- •6. Основания и фундаменты

- •1) Для пылевато-глинистых грунтов (супесь, суглинок) определяются:

- •2) Для песчаных грунтов (песок мелкий) определяются:

- •Расчёт ростверка как железобетонной конструкции.

- •Расчёт ростверка как железобетонной конструкции.

- •Організація будівництва

- •7. Организация управления строительством

- •Элементы проекта производства работ (ппр)

- •Економіка будівництва

- •8. Экономика строительства

- •Расчет № 2

- •Охорона праці

- •9. Охрана туда

- •Общие требования

- •Окраска строительных машин, приспособлений и устройств

- •Знаки безопасности

- •10. Реферат

- •11. Приложения

Організація будівництва

7. Организация управления строительством

Проектируемое здание прокатного стана находится на территории проектируемого и строящегося в настоящий момент Калужского электрометаллургического завода.

Разработка проекта проводится по вопросам организации и планирования строительного производства на стадиях проекта организации строительства и проекта производства работ. Принимаемые решения направлены на сокращение продолжительности строительства; сокращение трудоёмкости, материалоёмкости и стоимости строительно-монтажных работ; рост производительности труда; рациональное использование ресурсов и охрану окружающей среды.

В соответствии с заданием на учебный дипломный проект в данной части рассмотрена только стадия проекта производства работ (ППР).

Элементы проекта производства работ (ппр)

7.1. Разбивка основного здания на захватки.

Разбивка здания на захватки производится в зависимости от конструктивной и объёмно-планировочной схемы здания, последовательности сдачи частей здания под монтаж технологического оборудования.

Схемы разбиения строительной площадки на захватки смотреть на листе 9.

7.2. Определение номенклатуры и объёмов строительно-монтажных работ.

Номенклатура строительно-монтажных работ должна охватывать все основные работы по возведению здания. Все работы необходимо разбить на отдельные циклы:

нулевой;

монтажный;

работы завершающего цикла.

Таблица 7.2.1 «Спецификация сборных железобетонных и металлических конструкций»

|

Наименование конструкций |

Эскиз |

Объём элемента, м3 |

Масса элемента, т |

Кол-во элементов, шт |

Общий объём (м3)/масса (т) |

|

Колонны ряда A, К1 |

|

- |

3,38 |

20 |

- / 67,6 |

|

Колонны ряда C крайние, К4 |

- |

4,07 |

7 |

- / 28,49 | |

|

Колонны ряда D, К6 |

- |

2,8 |

13 |

- / 36,4 | |

|

Колонны ряда B, К2 |

|

- |

3,95 |

13 |

- / 51,35 |

|

Колонны ряда B (особые), К3 |

- |

5,36 |

4 |

- / 21,44 | |

|

Колонны ряда C средние, К4 |

- |

3,27 |

10 |

- / 32,7 | |

|

Колонны ряда C (особые), К5 |

- |

4,67 |

2 |

- / 9,34 | |

|

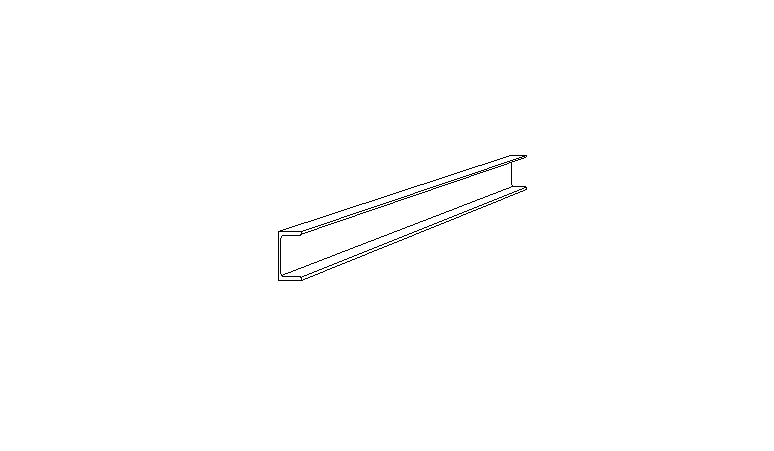

Фахверковые колонны, ФК1 |

Сплошная одноветвивая колонна высотой 17,7 м следующим сечением (20К1 по ГОСТ 26020-83):

|

- |

0,735 |

14 |

- / 10,28 |

|

Фермы стропильные 36 м, Ф1 |

|

- |

5,76 |

39 |

- / 224,64 |

|

Фермы стропильные 36 м с креплениями для фонаря, Ф2 |

|

- |

5,8 |

39 |

- / 226,2 |

|

Фермы стропильные 30 м с креплениями для фонаря, Ф3 |

|

- |

4,3 |

25 |

- / 107,5 |

|

Подстропильные фермы 12 м, крайние, ФП1 |

|

- |

3,14 |

38 |

- / 119,32 |

|

Подстропильные фермы 12 м, средние, ФП2 |

- |

3,43 |

24 |

- / 82,32 | |

|

Подстропильные фермы 24 м, особые, ФП3 |

|

|

8,4 |

1 |

- / 8,4 |

|

Подстропильные фермы 36 м, особые, ФП4 |

|

- |

15,1 |

2 |

- / 30,2 |

|

Подкрановые балки 12 м (пролет A-B), ПБ1 |

|

- |

2,58 |

32 |

- / 82,59 |

|

Подкрановые балки 12 м (пролет B-C), ПБ2 |

- |

2,312 |

30 |

- / 69,36 | |

|

Подкрановые балки 12 м (пролет C-D), ПБ3 |

- |

1,893 |

22 |

- / 41,65 | |

|

Подкрановые балки 24 м (оси 18-20, ряд C), ПБ4 |

- |

7,651 |

1 |

- / 7,651 | |

|

Подкрановые балки 36 м (оси 2-5, 16-19, ряд B), ПБ5 |

- |

18,089 |

2 |

- / 36,18 | |

|

Прогоны |

|

- |

0,103 |

|

- / 90,3 |

|

Плиты покрытия типа «сэндвич» (1 х 6) |

|

- |

0,126 |

3456 |

- / 435,46 |

|

Светоаэрационный фонарь (3 х 3) |

|

- |

0,3 |

48 |

- / 14,4 |

|

Оконные переплёты светоаэрационных фонарей |

|

- |

0,037 |

88 |

- / 3,26 |

|

Стеновые сэндвич-панели 1 x 1,2 |

|

- |

0,02 |

363 |

- / 7,26 |

|

Стеновые сэндвич-панели 1 x 2,4 |

- |

0,04 |

363 |

- / 14,52 | |

|

Стеновые сэндвич-панели 1 x 3,6 |

- |

0,06 |

459 |

- / 27,54 | |

|

Стеновые сэндвич-панели 1 x 4,8 |

- |

0,08 |

375 |

- / 30 | |

|

Стеновые сэндвич-панели 1 x 6 |

- |

0,1 |

462 |

- / 46,2 | |

|

Переплёты оконные двойные (1,2 х 12) |

|

- |

0,4 |

264 |

- / 105,6 |

|

Ворота |

|

- |

0,9 |

3 |

2,7 |

|

Связи вертикальные по колоннам |

|

- |

3,9 |

8 |

- / 31,2 |

|

Фундаменты сборные под фахверковые колонны |

|

6,6 |

- |

14 |

92,4 / - |

|

Фундаментные балки 6 м |

|

0,94 |

2,44 |

17 |

15,98 / 41,48 |

|

Фундаментные балки 12 м |

|

2,05 |

5,1 |

38 |

77,9 / 193,8 |

Таблица 7.2.2. «Объём строительно-монтажных работ по среднесортному прокатному стану».

|

e |

Наименование работ |

Схематический план, разрез |

Един. измер. |

Формула подсчета |

Объем работ |

|

Работы нулевого цикла | |||||

|

1 |

Срезка растительного слоя |

|

1000м3 |

V = (36•2•228+144•30+(102+228) •2•20)•0,2 |

6,79 |

|

2 |

Планировка площадки |

|

1000 м2 |

S = (36•2•228+30•144 + (102+228) •2•20) |

33,94 |

|

3 |

Разработка грунта: |

Vобщ = Vкр•nкр+ Vср•nср+ Vср•nфахв = 21•40 + 24,1•29 + 37,44•14 = 2,063 тыс.м3 | |||

|

- на транспорт |

|

1000 м3 |

Vт = Vр•nкр +Vр•nср+(Vф+Vп)•nфахв = = 7,34•40 +8,874•29+(6,6+0,6)•14 |

0,652 | |

|

- в отвал |

Vот = Vобщ - Vтр = 2,063 - 0,652 |

1,411 | |||

|

4 |

Подчистка дна отдельных котлованов |

|

100 м3 |

Vподч = Vподч• nфахв + nф1 • Vп1 + nф2 • Vп2 + nф3•Vп3 + nф4• Vп4 = 3,39•14 + 40•4,43 + 22•5 + 2•5,6 + 4•6,55 |

3,72 |

|

5 |

Устройство подготовки под отдельные сборные фундаменты |

|

100 м3 |

Vподг = Vподч• Nфахв = 0,6•14 |

0,084 |

|

6 |

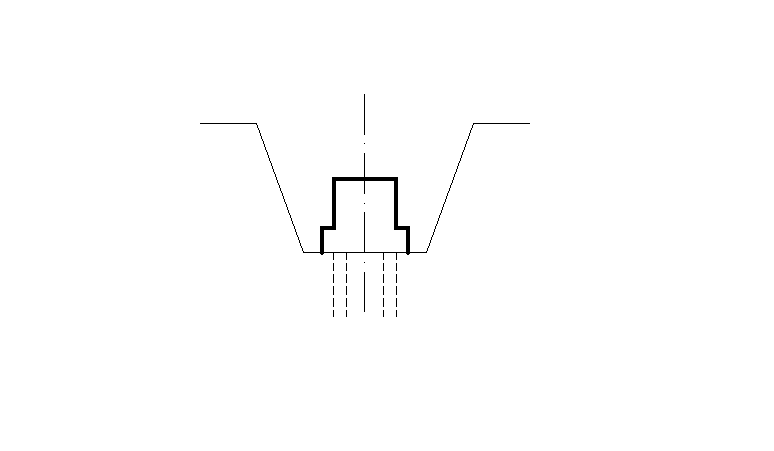

Монтаж фундаментов |

|

100 шт. |

|

0,14 |

|

7 |

Гидроизоляция фундаментов |

|

100 м2 |

Sг/из = Sгидр•Nфахв = 11,3•14 |

1,582 |

|

|

Гидроизоляция монолитных ростверков |

|

100 м3 |

|

10,8 |

|

8 |

Обратная засыпка грунта |

|

1000 м3 |

Vзас = Vот |

1,411 |

|

9 |

Уплотнение грунта |

|

100 м3 |

Vупл = Vзас |

14,11 |

|

|

Забивка свай |

|

м3 |

Vсв = l•a•b • nсв = 7•0,3•0,3 • 248 |

156,24 |

|

|

Устройство монолитных ростверков до 10 м3 |

|

100 м3 |

V = nф1 • Vф1 + nф2 • Vф2 =40•7,344 + 22•8,874 |

4,89 |

|

|

Устройство монолитных ростверков до 25 м3 |

|

100 м3 |

V = 2•Vф3 + 4• Vф4 = 2•10,65 + 4•13,31 |

0,75 |

|

Монтажный цикл | |||||

|

10 |

Монтаж колонн |

|

| ||

|

- крайнего ряда |

100 шт |

|

0,40 | ||

|

- среднего ряда |

|

0,29 | |||

|

- фахверковых |

|

0,14 | |||

|

11 |

Монтаж вертикальных связей |

|

100 шт |

|

0,08 |

|

12 |

Подкрановые балки |

|

т. |

|

237,43 |

|

13 |

Монтаж подстропильных ферм |

|

т. |

|

120,92 |

|

14 |

Монтаж стропильных ферм |

|

т. |

|

558,34 |

|

15 |

Монтаж рам фонарей |

|

т |

|

14,4 |

|

17 |

Монтаж фонарных переплетов с остеклением |

|

100 м2 |

|

13,84 |

|

|

Монтаж фундаментных балок |

|

100 шт. |

|

0,55 |

|

|

Монтаж прогонов |

|

т |

|

90,3 |

|

18 |

Монтаж сэндвич-панелей покрытия |

|

100 шт |

|

34,56 |

|

20 |

Монтаж стеновых сэндвич-панелей |

|

100 шт |

|

20,22 |

|

21 |

Монтаж оконных переплетов |

|

т |

|

105,6 |

|

22 |

Навеска ворот |

|

т |

m = Мв • nв = 1,5 • 3 |

4,5 |

|

Отделочные работы | |||||

|

28 |

Остекление фонарных переплетов |

|

100 м2 |

|

13,84 |

|

29 |

Остекление оконных переплетов |

|

100 м2 |

|

2,142 |

|

30 |

Устройство оснований под полы |

|

100 м3 |

V = Sпол • 0,3 = 20736•0,3 |

62,21 |

|

31 |

Устройство полов |

|

100 м2 |

|

207,36 |

|

34 |

Наружная окраска |

|

100 м2 |

Sокр = Sвор•nвор = 4•4,8•3 |

0,58 |

|

35 |

Внутренняя масляная покраска |

|

100 м2 |

Sмасл = Sкол •nкол + SПБ•nПБ + SФ• nф + SПФ•nПФ + Sвор•nвор = = 81,42•69 + 3510,72 + 11207,7 + 1221,2 + 57,6 |

216,15 |

|

36 |

Устройство подготовки под отмостку |

|

100 м3 |

Vпод = (Р- lвор•12)•bотм•tпод = (2•228+102 - 4•3)•0,1•1 |

0,546 |

|

37 |

Устройство отмостки |

|

м3 |

Vотм = (Р- lвор•12)•bотм•tотм = (2•(228+102) - 4•3))•0,15•1 |

81,9 |

7.3. Выбор метода производства работ.

Выбор метода производства работ производится с учетом их объема, заданных сроков ввода в эксплуатацию объекта строительства, возможности применения тех или иных механизмов, трудоемкости и себестоимости работ, возможности поточной их организации.

Поточным методом будет называть такой метод организации работ, при котором постоянные составы бригад оснащенными специальными машинами и механизмами, выполняют последовательно одни и те же работы на разных захватках, при этом работы различных бригад максимально совмещаются со временем.

Организация поточного метода строительства на объекте осуществляется следующим образом:

1. Весь фронт работ разбивается на отдельные участки или захватки примерно с одинаковым строительством.

2. Разбивается сложный производственный процесс на простые операции и поручается их выполнение отдельным бригадам или звеньям.

3. Бригады или звенья равномерно передвигаются по фронту работ и переходят с захватки на захватку.

4. Первая бригада все время начинает технологические процессы, а последняя завершает.

7.4. Выбор комплекта машин и механизмов.

7.4.1. Выбор комплекта машин для земляных работ.

Комплект машин и механизмов для производства земляных работ определяется объёмами и характером земляных работ, сроками их выполнения, размерами земляного сооружения, группой грунтов, себестоимостью работ и др. С учетом этого определяются наименование, марки и необходимое количество машин для земляных работ, марки и количества автосамосвалов для транспортирования грунта.

7.4.1.1. Выбор землеройных машин.

Принимаем бульдозеры:

ДЗ-17, базовая машина Т-100, мощность двигателя 79кВт;

ДЗ-104, базовая машина Т-4А, мощность двигателя 96 кВт.

Принимаем экскаватор обратная лопата ТЭ-ЗМ:

емкость ковша 0,65 м3;

наибольшая глубина копания котлована 9 м;

мощность двигателя 80 кВт.

7.4.1.2. Выбор автомобилей – самосвалов

Требуемое количество автосамосвалов в смену:

![]() ;

;

где

![]() ,

,

где Voб - объём грунта ,который нужно вывезти за смену, мЗ;

Vк = 6,5 мЗ - ёмкость кузовов используемых самосвалов;

tц - время одного полного цикла работы автосамосвала, час;

tп - время погрузки одного автосамосвала в час;

tp = 0,033 ч - время на разгрузку и манёвры;

L = 2000 м - расстояние транспортировки грунта;

Пр = 6,2 мЗ/ч - часовая производительность экскаватора;

Vcp = 60 км/ч - средняя скорость автосамосвала в оба конца.

Объём грунта, который необходимо вывезти в смену, определяется следующим образом:

![]() м3

м3

где Vгр – объём грунта, который разрабатывается на транспорт, м3;

t – продолжительность разработки грунта, дней;

nсм – количество смен.

![]() часа

часа

Тогда:

![]() шт.

шт.

Принимаем 1 самосвал КрАЗ – 256 со следующими характеристиками:

ёмкость кузова – 6,5 м3;

грузоподъемность – 11 т;

мощность двигателя – 176,5 кВт;

максимальная скорость с подъёмной нагрузкой – 65 км/ч.

7.4.2. Выбор комплекта машин для монтажных работ

7.4.2.1. Технико-экономическое сравнение вариантов механизации монтажа.

Производится по себестоимости единицы продукции.

Для определения себестоимости единицы продукции необходимо знать стоимость маш-см каждого крана, которая определяется по формуле:

![]() ,

,

где Вэ.п. – остоянные эксплуатационные затраты, грн., равны для гусеничных и пневмоколёсных кранов 2,38 и 3,64 соответственно;

Вп – затраты, связанные с перебазировкой механизма, грн., равны для гусеничных и пневмоколёсных кранов 4,08 и 5,28 соответственно;

Вэ.пер. – переменные эксплуатационные затраты, грн., равны для гусеничных и пневмоколёсных кранов 19,31 и 24,69 соответственно;

Тс.пл. – количество смен работы крана на стройплощадке.

Для гусеничного монтажного крана:

![]() грн.

грн.

Для пневмоколёсного крана:

![]() грн.

грн.

Себестоимость единицы продукции определяется по формуле:

![]() ,

,

где 1,08 – коэффициент накладных расходов на эксплуатацию машин и единовременные затраты;

1,7 – коэффициент накладных расходов на заработную плату;

∑Зп – сумма заработной платы рабочих;

Спут – сумма затрат на устройство дорог самоходных кранов (для гусеничных кранов 0,4 грн/м, для пневмоколесных - 4,07 грн/м);

Vк – объём монтажных работ в т.

Для гусеничного монтажного крана:

![]() грн/т.

грн/т.

Для пневмоколёсного крана:

![]() грн/т.

грн/т.

По минимальной себестоимости единицы продукции выбираем гусеничные монтажные краны.

7.4.2.2. Выбор грузоподъёмных механизмов для монтажа конструкций

Выбор грузоподъёмных механизмов для монтажа

сборных фундаментов, фундаментных балок и стеновых панелей.

Грузоподъёмность крана.

Определяется по формуле:

![]() т,

т,

где Qэл – масса самого тяжёлого элемента (в данном случае – масса сборного фундамента, Qфундам. = 2,2 т), т;

Qос – масса монтажной оснастки, т (выбираем при заданной массе конструкции траверсу массой 46 кг высотой 5 м).

Высота подъёма крюка.

Определяется по формуле:

Нкр = h0 + hз + hгр + hос = 18 + 0,5 + 3,6 + 5 = 27,1 м,

где h0 – превышение опоры монтируемого элемента над уровнем стоянки крана, м;

hз – запас по высоте, необходимый по условиям монтажа для заводки конструкции на монтаж или переноса её через смонтированные конструкции, м;

hгр – высота элемента в монтажном положении (высота верхней стеновой панели), м;

hос – высота оснастки (высота от верха монтируемого элемента до низа крюка в рабочем положении), м.

Вылет стрелы.

Для стрелового оборудования определяется по формуле:

Lс = l1 + l2 ,

где l1 – половина колеи крана, м;

l2 – расстояние от ближайшей опоры крана до оси монтируемой конструкции, м.

Определяется по формуле:

![]() м,

м,

где hп - высота полиспаста, м;

hш - высота шарнира крепления стрелы от уровня стоянки крана, м.

Lс = 1,5 + 7,21= 8,71 м

По рассчитанным параметрам выбираем монтажный кран МКГ-25 со следующими характеристиками:

Ширина колеи – 4,3 м;

Высота крана– 3,9 м;

Грузоподъёмность – 5 т;

Вылет стрелы – 20 м;

Высота подъёма крюка – 30 м.

Выбор грузоподъёмных механизмов для монтажа

конструкций каркаса.

Так как самой тяжёлой из данных конструкций является подкрановая балка, то выбираем кран исходя из обеспечения ее монтажа.

Грузоподъёмность крана.

Определяется по формуле:

![]() т,

т,

где Qэл – масса самого тяжёлого элемента (в данном случае – масса рядовой подкрановой балки QПБ = 3,43 т), т;

Qос – масса монтажной оснастки, т (выбираем при заданной массе конструкции траверсу массой 0,551 т высотой 5 м).

Высота подъёма крюка.

Определяется по формуле:

Нкр = h0 + hз + hгр + hос = 14,5 + 0,5 + 1,1 + 0,8 = 16,9 м,

где h0 – превышение опоры монтируемого элемента над уровнем стоянки крана, м;

hз – запас по высоте, необходимый по условиям монтажа для заводки конструкции на монтаж или переноса её через смонтированные конструкции, м;

hгр – высота элемента в монтажном положении, м;

hос – высота оснастки, высота от верха монтируемого элемента до низа крюка в рабочем положении, м.

Вылет стрелы.

Для стрелового оборудования определяется по формуле:

Lс = l1 + l2 ,

где l1 – половина колеи крана, м;

l2 – расстояние от ближайшей опоры крана до оси монтируемой конструкции, м.

Определяется по формуле:

![]() м,

м,

где hп - высота полиспаста, м;

hш - высота шарнира крепления стрелы от уровня стоянки крана, м.

Lс = 1,5 + 4,47 = 5,97 м

По рассчитанным параметрам выбираем монтажный кран МКГ-16 со следующими характеристиками:

Ширина колеи – 3,8 м;

Высота – 3,9 м;

Грузоподъёмность – 11 т;

Вылет стрелы – 16 м;

Высота подъёма крюка – 18 м.

Выбор грузоподъёмных механизмов для монтажа

конструкций покрытия.

Так как самой тяжёлой из данных конструкций является ферма, то выбираем кран исходя из обеспечения ее монтажа.

Грузоподъёмность крана.

Определяется по формуле:

![]() т,

т,

где Qэл – масса самого тяжёлого элемента (в данном случае – масса фермы 36 м, Qфермы = 5,8 т), т;

Qос – масса монтажной оснастки, т (выбираем при заданной массе конструкции траверсу массой 1,1 т высотой 0,8 м).

Высота подъёма крюка.

Определяется по формуле:

Нкр = h0 + hз + hгр + hос = 17,7 + 0,5 + 3,862 + 0,8 = 22,862 м,

где h0 – превышение опоры монтируемого элемента над уровнем стоянки крана, м;

hз – запас по высоте, необходимый по условиям монтажа для заводки конструкции на монтаж или переноса её через смонтированные конструкции, м;

hгр – высота элемента в монтажном положении, м;

hос – высота оснастки, высота от верха монтируемого элемента до низа крюка в рабочем положении, м.

Вылет стрелы.

Для стрелового оборудования определяется по формуле:

Lс = l1 + l2 ,

где l1 – половина колеи крана, м;

l2 – расстояние от ближайшей опоры крана до оси монтируемой конструкции, м.

Определяется по формуле:

![]() м,

м,

где hп - высота полиспаста, м;

hш - высота шарнира крепления стрелы от уровня стоянки крана, м.

Lс = 1,5 + 6,07 = 7,57 м

По рассчитанным параметрам выбираем монтажный кран ДЭК-251 со следующими характеристиками:

Ширина колеи – 4,4 м;

Высота – 4,3 м;

Грузоподъёмность – 11 т;

Вылет стрелы – 20 м;

Высота подъёма крюка – 24 м.

7.5.Определение продолжительности выполнения работ.

Для определения продолжительности строительно-монтажных работ разрабатывается карточка-определитель работ, которая является основным документом для разработки сетевого графика строительства. Трудоёмкость, машиноёмкость и продолжительность работ определяется на основе ДБН Д.2.2-99 «Ресурсные элементные сметные нормы».

Все механизированные работы, выполняемые с использованием крупных строительных машин, выполняются, как правило, в две смены. Исключением может быть небольшая машиноёмкость процесса.

В зависимости от вида работ, требований технологии их выполнения и продолжительности строительства, сменность других работ может быть принята равной 2 или 1.

При определении продолжительности отдельных строительных процессов различают механизированные и немеханизированные процессы.

Проектные трудоёмкость и машиноёмкость работ должны равняться или быть меньше нормативных.

Карточка-определитель работ приведена в приложении (таблица 2).

7.6. Объектный стройгенплан.

Объектный стройгенплан даёт детальные решения по организации строительства объекта и примыкающей к нему территории (см лист 11).

7.6.1. Расчёт временных административно-бытовых зданий.

Наименование и количество временных зданий зависит от количества работающих. Максимальное количество работающих определяется из расчёта сетевого графика. При этом условно принимается, что в наиболее загруженную смену работают 70% рабочих и 80% ИТР, служащих и МОП. Расчёт приведён в таблице 7.6.1.1.

Таблица 7.6.1.1 «Расчётное количество работающих»

|

К-во рабочих в максимально загруженную смену, |

Рабочие неосновного производства, |

ИТР, |

Служащие, |

МОП и охрана, |

Расчетное количество работающих, |

|

R |

R1 |

R2 |

R3 |

R4 |

Rрас |

|

R = 0,7 · Rmax |

R1 = 0,1 · R |

R2 = 0,12·(R1+R) |

R3 = 0,02·(R1+R2) |

R4 = 0,1·(R+R1+R2+R3) |

Rpac = R+R1+R2+R3+R4 |

|

0,7 · 220 = 154 |

0,1 · 154 = 15 |

0,12 · (154 + 16) = 20 |

0,02 · (16 + 21) = 1 |

0,1 · (154 + 16 + 21 + 1) = 19 |

154 + 16 + 21 + 1 + 20 = 209 |

Расчёт временных зданий выполняется в таблице 7.6.1.2.

Таблица 7.6.1.2 «Расчёт временных зданий и сооружений»

|

№ п/п |

Наименование временных зданий |

Rрас |

Нормы на 1-го работающего, м2 |

Расчетная площадь, м2 |

Тип принимаемого здания |

Размеры здания, м |

К-во зданий, шт. |

Принятая площадь, м2 |

|

1 |

Контора строительства |

40 |

4 |

160 |

Контейнерный |

6,9 х 12 |

2 |

166 |

|

2 |

Диспетчерская |

3 |

7 |

21 |

Контейнерный |

2,7 х 6 |

2 |

32 |

|

3 |

Гардеробная |

154 |

0,6 |

92,4 |

Контейнерный |

27 х 6 |

2 |

324 |

|

Душевая |

77 |

3 |

231 | |||||

|

4 |

Помещения для обогрева рабочих |

77 |

1 |

77 |

Контейнерный |

2,7 х 9 |

5 |

122 |

|

Помещения для сушки |

154 |

0,25 |

38,5 | |||||

|

5 |

Комната приема пищи |

77 |

1 |

77 |

Передвижной |

12,1 x 6,3 |

1 |

76 |

|

6 |

Умывальная |

24 |

1,5 |

36 |

Передвижной |

3,1 х 8,5 |

2 |

53 |

|

7 |

Туалет |

220 |

3 |

44 |

Контейнерный |

2,7 х 1,0 |

16 |

43 |

|

8 |

Мед.комната |

220 |

- |

70 |

Передвижной |

2,7 х 7,9 |

4 |

85 |

Так как строящееся здание находится на территории завода, которая окружена забором и проходными при въездах, то не имеет смысла устанавливать проходные непосредственно возле стройплошадки.

7.6.2. Расчёт складов строительных материалов и конструкций.

Тип и размеры складов определяются наименованием и количеством складируемых материалов, изделий и конструкций, нормами запаса и методами складирования.

Потребность (Qоб) определяется с учётом принятых объёмно-планировочных решений. Время использования (Т) рассматриваемых материалов и конструкций определяется по сетевому графику строительства объекта. Норма запаса материала (Тн) зависит от вида транспорта и расстояния перевозки.

Количество материалов и конструкций, подлежащих складированию, определяется по формуле:

![]() ,

,

где К1 = 1,1 – коэффициент неравномерности поступления материалов;

К2 = 1,3 – коэффициент неравномерности производственного потребления материалов.

Отсюда:

![]() ,

,

где q – норма складирования материалов и конструкций на 1 м 2 склада;

К3 – коэффициент использования склада, принимается в зависимости от складируемых материалов и конструкций.

Расчёт временных складов приведён в таблице 7.6.2.1.

В данных условиях строительства целесообразно частично использовать построенный склад валков, как временный склад, что отображено на стройгенплане (лист 11)

Таблица 7.6.2.1 «Расчёт складов строительных материалов и конструкций»

|

№ п/п |

Наименование материалов |

Ед. изм |

Общая потребность, Qоб |

Время использования, Т, дн |

Норма запаса, Тн, дн |

К-т неравномерности поступления, k1 |

К-т неравномерности потребления, k2 |

К-во материалов и к-ций, подлежащих складированию, Qск |

Норма складирования на 1 м2, q |

К-т использования склада, k3 |

Расчётная площадь склада, Fскл |

Тип склада |

|

1 |

Блоки оконные |

100 м2 |

13,84 |

51 |

12 |

1,1 |

1,3 |

4,66 |

43 |

0,5 |

21,66 |

неотапливаемый |

|

2 |

Сэндвич-панели |

100 м2 |

282,67 |

215 |

12 |

1,1 |

1,3 |

22,56 |

13 |

0,6 |

2,89 | |

|

3 |

Стекло |

100 м2 |

13,84 |

4 |

12 |

1,1 |

1,3 |

59,37 |

4 |

0,8 |

18,55 | |

|

4 |

Цемент |

т |

750,00 |

17 |

12 |

1,1 |

1,3 |

757,06 |

1,7 |

0,7 |

318,09 | |

|

5 |

Металлические конструкци |

т |

1460 |

215 |

12 |

1,1 |

1,3 |

116,53 |

0,3 |

0,8 |

485,53 |

7.6.3. Расчёт временного водоснабжения.

Расчёт временного водоснабжения на стадии ППР сводится к определению потребности воды для производственных (Qпр), хозяйственных (Qхоз) и пожарных (Qпож) целей, а также определению диаметра водопроводной напорной сети.

Расход воды для производственных целей:

![]() ,

,

где 1,2 – коэффициент на неучтённые расходы;

Qср – средний производственный расход воды в смену, л;

k1 = 1,6 – коэффициент сменной неравномерности расхода воды.

Таблица 7.6.3.1 «Суммарный производственный расход воды»

|

№ п/п |

Наименование потребителя |

Ед. изм |

Удельный расход, л |

Кол-во |

Расчётный расход, л |

|

1 |

Приготовление бетона |

м3 |

300 |

130 |

39000 |

|

2 |

Приготовление раствора |

м3 |

300 |

4,80 |

1440 |

|

3 |

Поливка бетона |

м3 |

300 |

65 |

19500 |

|

6 |

Малярные работы |

м2 |

1 |

216,73 |

217 |

|

7 |

Работа экскаваторов |

маш-ч |

15 |

56,00 |

840 |

|

8 |

Посадка саженцев |

место |

300 |

100 |

30000 |

|

9 |

Посадка кустов |

куст |

300 |

100 |

30000 |

|

|

Суммарный расход |

120997 | |||

![]() л/с.

л/с.

Расход воды для хозяйственно-бытовых целей:

![]() л/с,

л/с,

где Rmax – наибольшее количество рабочих в смену;

n1 = 12,5 л – норма потребления воды на 1 человека в смену для площадок без канализации;

n2 = 30 л – норма потребления воды на приём одного душа;

k1 = 0,35 – коэффициент, учитывающий отношение пользующихся душем, к наибольшему количеству рабочих в смену.

Расход воды для противопожарных целей определяется из расчёта одновременного действия не менее двух пожарных гидрантов с расходом воды 5 л/сек на каждую струю:

Qпож = 2 · 5 = 10 л/сек.

Такой расход воды принимается дл объектов с площадью до 10 га.

Общий расход воды:

Qобщ = Qпр + Qхоз + Qпож = 6,6 + 0,78 + 10 = 17,38 л/с.

Т.к. расход воды на противопожарные цели превышает потребности на производственные и хозяйственно-бытовые, то расчёт диаметра трубопровода производим только исходя их пожарных нужд, которые являются определяющими.

Диаметр временного водопровода на вводе:

![]() м,

м,

где V = 1,75 м/с – скорость движения воды по трубам малого диаметра.

Принимаем диаметр водопровода равным 100 мм.

7.6.4. Расчёт временного электроснабжения.

Расчёт электрических нагрузок (Рп) производится по установленной мощности электроприёмников и коэффициентам спроса с дифференциацией по видам потребителей.

![]() ,

,

где α = 1,05 – коэффициент, учитывающий потери в сети;

k1, k2, k3 – коэффициенты спроса;

Рс – мощность силовых потребителей, кВт;

Рт – мощность для технологических нужд, кВт;

Ров – мощность устройств освещения внутреннего, кВт;

Рнв – мощность устройств освещения наружного, кВт.

Расчёт электрических нагрузок приведён в таблице 7.6.4.1

Таблица 7.6.4.1 «Расчёт электрических нагрузок»

|

Наименование потребителя |

Ед. изм. |

Расход эл.энергии, кВт |

Расчётный расход эл.энергии, кВт |

Коэф-т спроса, k |

Коэф-т мощности, cos φ |

|

Силовые | |||||

|

Экскаватор |

шт. |

80 |

80,00 |

0,50 |

0,60 |

|

Краны самоходные |

шт. |

45 |

90,00 |

0,40 |

0,70 |

|

Бетононасосы |

шт. |

30 |

120,00 |

0,50 |

0,60 |

|

Электросварочные аппараты |

шт. |

22 |

110,00 |

0,50 |

0,40 |

|

Вибраторы |

шт. |

1 |

8,00 |

0,10 |

0,40 |

|

Бетоносмесители |

шт. |

9 |

27,00 |

0,50 |

0,60 |

|

Краскопульты |

шт. |

0,50 |

5,00 |

0,10 |

0,40 |

|

Технологические | |||||

|

Установка электропрогрева |

шт. |

2 |

10,50 |

0,50 |

0,85 |

|

Внутреннее освещение | |||||

|

Контора, диспетчерская, бытовые помещения |

м2 |

0,015 |

4,80 |

0,80 |

|

|

Душевые и уборные |

м2 |

0,003 |

0,13 |

0,80 |

|

|

Склады закрытые |

м2 |

0,015 |

25,01 |

0,35 |

|

|

Наружное освещение | |||||

|

Территория строительства |

100 м2 |

0,015 |

77,00 |

|

|

|

Основные дороги и проезды |

км |

5 |

0,00 |

|

|

|

Площадки земляных и бетонных работ |

100 м2 |

0,08 |

4,03 |

|

|

|

Аварийное освещение |

км |

3,50 |

0,00 |

|

|

|

Площадки монтажных работ |

100 м2 |

0,30 |

15,12 |

1,00 |

|

|

|

Потребная мощность |

521,18 кВа | |||

Определив потребную мощность, выбираем источник питания - трансформаторная подстанция СКТП-560 мощностью 560 кВА и габаритными размерами 2,27 х 3,4 м.

Необходимое количество прожекторов для освещения строительной площадки рассчитывается по следующей формуле:

![]() ,

,

где p – удельная мощность (при освещении прожекторами ПЗС-45 – p = 0,3 Вт/м2•лк);

E – освещённость (2 лк), лк;

S – размер площадке, подлежащей освещению, м;

Pл – мощность лампы прожектора, Вт (Pл = 1500 Вт)

![]() шт

шт

7.6.5. Теплоснабжение площадки стоительства и здания.

Так как строительные работы по возведению здания среднесортного прокатного цеха производят на территории электрометаллургического завода, то для обогрева площадки строительства будет использована местная стационарная котельная.

7.6.6. Технико-экономические показатели.

1. Сметная стоимость здания – С = 31160,5 тыс. грн.

2. Строительный объем здания – V = 417830,4 м3.

3. Производительная площадь здания - F = 20736 м2.

4. Стоимость 1м3 здания – 55,64 грн.

5. Стоимость 1м2 здания – 1121 грн.

6. Продолжительность строительства:

- по нормам - Тн = 3,88 лет.

- по проекту - Тпр = 1,11 лет.

7. Выработка одного рабочего в день - Свыр = 718,69 грн

8. Коэффициент неравномерности использования рабочих - αр = 0,55