75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfКроме того, имеет место частичное искривление вала ротора из- за статических нагрузок. Некоторые зарубежные фирмы изго- товляют роторы из сварных элементов [34]; с точки зрения ис- кривления сварные роторы менее уязвимы, т.к. волокна металла в них расположены поперек оси вала.

При нормальной работе турбоагрегата прогиб ротора не пре- вышает 0,01 мм и практически не изменяется и не контролиру- ется. В обязательном порядке контроль прогиба осуществляется перед толчком ротора турбины, при этом прогиб не должен пре- вышать 0,04 мм, в противном случае возникает повышенная вибрация, не позволяющая вывести ротор турбоагрегата на но- минальное число оборотов. Недопустимый прогиб ротора воз- никает из-за несимметричного его прогрева или охлаждения, поэтому особый контроль над данным показателем необходим в режиме пуска и останова.

Для предотвращения недопустимого прогиба ротора персо- нал обязан соблюдать следующие условия:

∙операции по подготовке турбины к пуску должны начи- наться с включения маслосистемы и валоповоротного устрой- ства (ВПУ), при этом валоповоротное устройство включается при температуре масла не ниже 35 ° С;

∙до момента включения ВПУ запрещается подача пара на концевые уплотнения турбины, а при отсутствии вакуума в кон- денсаторе не допускается сброс в него низкотемпературных по- токов пара и воды;

∙после останова турбины ротор должен проворачиваться ва- лоповоротным устройством непрерывно в течение как минимум восьми часов. Далее в зависимости от теплового состояния тур- бины поворот ротора осуществляется строго через определён- ные промежутки времени (к примеру, через каждый час) на 180° . Окончательное отключение ВПУ осуществляют на холод- ной турбине при температуре металла паровпуска ЦВД ниже (150–160) ° С. При этом моменты включения и отключения ВПУ фиксируются в оперативной документации.

Защиты от недопустимого прогиба роторов на турбинах нет, устанавливается только сигнализация.

251

VIII. Относительные расширения роторов турбины

При прогреве турбины происходит относительное удлинение ротора и корпуса. Контроль над величиной этого удлинения не- обходим для косвенного определения осевых зазоров между вращающимися и неподвижными частями турбины при всех режимах эксплуатации в целях недопущения задеваний в про- точной части, сопровождающихся тяжелыми последствиями. Относительные расширения роторов (ОРР) турбины измеряются в миллиметрах, и для современных турбин, например роторов ЦНД, могут достигать 10–16 мм.

Относительные расширения роторов могут иметь нулевые, отрицательные и положительные значения.

Нулевые значения – это значения, соответствующие завод- скому формуляру. Зазоры в проточной части, согласно завод- скому формуляру, должны устанавливаться при прижатом рото- ре к рабочим колодкам упорного подшипника без подачи масла.

Отрицательные значения расширений соответствуют тому, что ротор отстает от прогрева статора. Если же ротор прогрева- ется быстрее статора, то относительные расширения соответ-

ствуют положительным значениям.

При любых режимах работы турбоагрегата зазоры в проточ- ной части должны оставаться на уровне, установленном заво- дом-изготовителем, что важно с точки зрения экономичности и надежности.

При стационарных режимах работы тепловое состояние ро- тора и корпуса турбины и, соответственно, зазоры в проточной части стабилизируются.

При нестационарных режимах в первую очередь реагируют роторы цилиндров турбины, так как они имеют меньшую массу по отношению к корпусам цилиндров.

Ротор начинает смещаться по отношению к корпусу, соот- ветственно, меняются зазоры, которые регистрируются специ- альными приборами по всем цилиндрам турбины.

Особый контроль ОРР осуществляют в режимах пуска, оста- нова, при глубоком и резком изменении нагрузки турбины и из- менении температуры острого пара.

252

Управление ОРР в режимах пуска осуществляют за счет уме- ренных скоростей изменения температуры острого пара, изме- нения уровня нагрузки, а при пусках турбины из холодного со- стояния для обеспечения ускоренного прогрева корпуса турби- ны – за счет использования схемы обогрева фланцев и шпилек.

При пусках турбины из горячего состояния ОРР ЦВД в за- данном пределе удерживают за счет форсированной скорости нагружения турбоагрегата, а также за счет форсированного про- грева ротора от системы подачи острого пара на шейку ротора в зоне переднего уплотнения ЦВД.

При эксплуатации турбоагрегата в регулировочном диапа- зоне нагрузок относительные расширения роторов удерживают- ся за счёт соблюдения регламентируемых производственными инструкциями скоростей нагружения и разгрузки турбоагрегата.

Защиты от недопустимых относительных расширений рото- ров на турбинах нет, устанавливается только сигнализация.

IX. Абсолютные расширения корпуса турбины

Тепловое расширение частей турбины начинается при подаче пара в проточную часть турбины, продолжается в течение всего периода пуска и достигает максимума при полной нагрузке. Для обеспечения свободного расширения корпус турбины устанав- ливается на фундамент таким образом, чтобы обеспечить его свободное, но вполне определенное тепловое расширение. Ор- ганизация тепловых расширений корпусов турбоагрегата осу- ществляется в осевом (продольном), вертикальном и попереч- ном направлениях посредством шпоночных соединений. При этом система тепловых расширений должна одновременно обеспечивать:

∙свободные тепловые перемещения цилиндров и корпусов подшипников относительно фундамента и друг друга в задан- ных направлениях;

∙соблюдение требований завода-изготовителя к креплению цилиндров низкого давления к фундаментным рамам;

∙надлежащее прилегание корпусов подшипников к фунда- ментным рамам;

253

∙соосность проточной части, валопровода и расточек корпу- сов подшипников в заданных пределах на всех режимах работы;

∙осевые зазоры между деталями ротора и статора в заданных пределах.

Основное расширение корпуса турбины в осевом направле- нии осуществляется от фикспункта в сторону паровпуска ЦВД. Фикспункт конденсационной турбины организуется обычно в зоне одного из ЦНД (несколько фикспунктов в одном агрегате могут быть в конструкциях большой длины с несколькими ЦНД) пересечением линии поперечных шпонок, установленных под боковыми лапами ЦНД, с вертикальной плоскостью, прохо- дящей через продольные и вертикальные шпонки.

Абсолютное расширение корпуса турбины характеризует степень его прогрева, измеряется в миллиметрах как по месту, так и со щита управления. Для каждого типа турбин заводом- изготовителем устанавливается фиксированная величина мак- симального расширения, а также минимального расширения корпуса, при достижении которого возможно повышение часто- ты вращения ротора до оборотов холостого хода при пусках турбины из холодного состояния.

По величине абсолютного расширения корпуса контролиру- ется отсутствие защемления корпусов подшипников, приводя- щее, как правило, к повышенной вибрации, недопустимым зна- чениям относительных расширений роторов и невозможности пуска турбины.

Особый контроль над данным показателем должен осу- ществляться при пусках-остановах, а также после ремонтов, монтажа и длительного простоя турбоагрегата в резерве.

X.Разность температур отдельных частей корпуса турбины

Корпус турбины представляет собой сложную деталь, состо- ящую из двух половин, соединенных шпильками.

Температурные напряжения могут приводить к короблению фланцевых соединений и разгерметизации цилиндра, а также к прогибу корпуса, приводящего к задеванию ротора и появлению трещин. Особенно опасны режимы, когда персоналом, напри-

254

мер, осуществляется толчок ротора турбины при наличии ко- робления цилиндра и одновременно прогиба (искривления) ро- тора турбины, что, как правило, неизбежно приводит к тяжёлой аварии (задевание в проточной части турбины) и выходу турби- ны из строя.

Для исключения этих явлений и обеспечения нормированно- го срока службы турбины в процессе эксплуатации регламенти- руется значение следующих величин:

∙разность температур верха и низа ЦВД и ЦСД турбин с промперегревом, а также левой и правой сторон, которая не должна превышать 50 ° С; контроль ведется по температуре ме- талла паровпуска турбины;

∙разность температур по ширине фланца (левого, правого, верхнего, нижнего), которая не должна превышать 20 ° С;

∙разность температур фланца и шпильки, которая должна быть не менее 10 ° С, причем температура фланца должна быть больше температуры шпильки.

Причинами нарушения указанных значений могут быть:

∙некачественная тепловая изоляция корпуса турбины;

∙пропуск дренажей с корпусов турбины, особенно после останова турбоагрегата, или неправильное их использование;

∙неправильное использование схемы обогрева фланцев и шпилек;

∙попадание влажного пара или воды в цилиндр (при пере- полнении регенеративных подогревателей; снижении темпера- туры свежего пара; несвоевременном открытии дренажей с ци- линдров турбины; недостаточном предварительном прогреве металла паропроводов в схеме паровпуска турбины и т.п.).

XI. Скорость прогрева металла элементов турбины

Скорость прогрева металла элементов турбин определяет уровень внутренних напряжений, возникающих в процессе пус- ка турбин. В нерасчетных режимах и при неправильных дей- ствиях они могут достигнуть значений, превышающих предел прочности того материала, из которого эти детали изготовлены.

255

Первоначально могут появиться микротрещины, которые в про- цессе последующих пусков и остановов развиваются до недопу- стимых размеров. Это относится к металлу паропроводов, сто- порных клапанов, цилиндров, фланцевого разъема, ротора и т.д. Допустимые скорости прогрева элементов турбины должны ре- гламентироваться соответствующими производственными ин- струкциями. В то же время для обеспечения этих условий эле- менты турбины должны иметь соответствующую байпасно- дренажную систему с возможностью утилизации дренажных потоков.

XII. Вибрационное состояние турбины

Для количественного описания вибрации подшипниковых опор турбоагрегата и в диагностических целях используются такие показатели, как средние квадратичные значения виброско-

рости и виброперемещение.

Виброскорость показывает максимальную скорость переме- щения контролируемой точки оборудования во время её прецес- сии (прецессия – явление, при котором момент импульса тела меняет своё направление в пространстве под действием момента внешней силы). В практике измеряется обычно не максимальное значение виброскорости, а ее среднеквадратичное значение, яв- ляющееся более информативным, так как этот параметр сразу учитывает и перемещение контролируемой точки, и энергетиче- ское воздействие на опоры от сил, вызвавших вибрацию. В со- ответствии с ПТЭ [9] вибрацию турбоагрегатов мощностью 50 МВт и более следует измерять и регистрировать с помощью стационарной аппаратуры непрерывного контроля вибрации подшипниковых опор, соответствующей государственным стан- дартам. До установки стационарной аппаратуры непрерывного контроля вибрации турбогенераторов мощностью менее 50 МВт допускается использовать переносные приборы, метрологиче- ские характеристики которых удовлетворяют требованиям госу- дарственных стандартов. Виброскорость измеряется в милли- метрах в секунду (мм/с). Для измерения среднеквадратичного

256

значения виброскорости используются сертифицированные и до- пущенные к применению приборы – виброметры.

Виброперемещение показывает максимальные границы пере- мещения контролируемой точки в процессе вибрации и обычно отображается размахом (двойной амплитудой). Оно показывает перемещение элемента вращающегося оборудования (корпуса подшипника, вала в корпусе подшипника) от одного крайнего положения до другого, противоположного. Виброперемещение измеряется в микрометрах (мкм).

Если известна виброскорость синусоидальной составляющей, то размах (удвоенную амплитуду) виброперемещения можно определить по следующей формуле: S = 450 * V / f , где S – виб- роперемещение, мкм; V – виброскорость, мм/с; f – частота вра- щения ротора, Гц.

Правилами технической эксплуатации [9] регламентированы максимальные значения среднеквадратичной виброскорости и соответствующие ограничения в работе турбоагрегата при пре- вышении максимального значения, например:

– при эксплуатации турбоагрегатов средние квадратические значения виброскорости подшипниковых опор должны быть не выше 4,5 мм×с-1;

–при превышении нормативного значения вибрации должны быть приняты меры к ее снижению в срок не более 30 суток;

–при вибрации свыше 7,1 мм×с-1 не допускается эксплуати- ровать турбоагрегаты более 7 суток, а при вибрации 11,2 мм×с-1 турбина должна быть отключена действием защиты или вручную;

–турбина должна быть немедленно остановлена, если при установившемся режиме происходит одновременное внезапное изменение вибрации оборотной частоты двух опор одного ро- тора, или смежных опор, или двух компонентов вибрации одной

опоры на 1 мм×с-1 и более от любого начального уровня; вибра- ция оборотной частоты возникает из-за несовпадения центров тяжести отдельных сечений валопровода с линией, вокруг кото- рой происходит его вращение, вызванное неравномерностью затвердевания отливки, из которой изготавливается ротор тур-

257

бины, и образованием неравномерности свойств металла по раз- ным направлениям ротора;

– турбина должна быть разгружена и остановлена, если в те- чение 1–3 суток произойдет плавное возрастание любого ком- понента вибрации одной из опор подшипников на 2 мм×с-1;

–временно , до оснащения необходимой аппаратурой, разре- шается контроль вибрации по размаху виброперемещения; при этом длительная эксплуатация допускается при размахе колеба- ний до 30 мкм при частоте вращения 3000 об/мин и до 50 мкм при частоте вращения 1500 об/мин;

–периодичность контроля должна устанавливаться местной инструкцией в зависимости от вибрационного состояния турбо- агрегата, но не реже 1 раза в месяц.

Причинами повышенной вибрации могут быть:

–расцентровка ротора;

–разбал ансировка ротора;

–осла бление элементов крепления рабочих лопаток;

–защемл ение корпуса турбины;

–значительное отклонение от нормы температуры масла (масляная вибрация);

–неправильная регулировка системы парораспределения;

–обрыв рабочих лопаток;

–повышенная температура выхлопного патрубка;

–прогиб ротора;

–осла бление фундамента.

В соответствии с ПТЭ [9] вводится автоматическая защита, действующая на отключение турбины от повышенной вибрации.

4.3. Структура режимов работы и оперативных состояний паротурбинной установки неблочной ТЭС

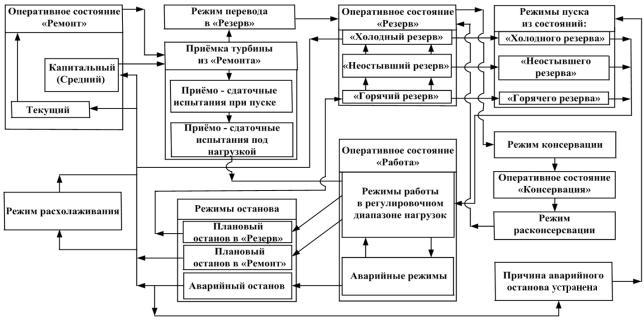

Для конкретизации перечня задач, решаемых эксплуатацион- ным персоналом при эксплуатации ПТУ, а также учитывая из- ложенный ранее подход [35], на рис. 4.3 представлена структура эксплуатационных режимов работы и оперативных состояний применительно к ПТУ неблочной ТЭС.

258

259

Рис. 4.3. Структура эксплуатационных режимов работы и оперативных состояний ПТУ неблочной ТЭС

Чёткая классификация оперативных состояний и эксплуата- ционных режимов работы ПТУ, отражение границ этих режи- мов в производственных инструкциях позволят поднять культу- ру эксплуатации ПТУ, снизить нерациональные расходы и поте- ри топливно-энергетических ресурсов, а также обеспечить раз- работку мероприятий по повышению надежности работы ос- новного и вспомогательного оборудования ТЭС.

Далее охарактеризуем оперативные состояния и режимы ра- боты паротурбинной установки с точки зрения готовности к несе- нию нагрузки и тепломеханического состояния элементов ПТУ.

Оперативное состояние «Ремонт». В зависимости от объе-

ма выполняемых ремонтных работ плановые ремонты разделя- ют на текущие, средние и капитальные.

Текущий ремонт выполняется для обеспечения или восста- новления работоспособности паротурбинной установки и вклю- чает замену и восстановление отдельных частей [35].

Средний ремонт выполняется для восстановления исправно- сти и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклату- ры. При этом выполняется контроль технического состояния составных частей, выполняемый в объеме, установленном нор- мативно-технической документацией.

Капитальный ремонт выполняется для восстановления ис- правности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его ча- стей, включая базовые. Оперативное состояние оборудования ТЭС, на котором осуществляется реконструкция (модерниза- ция), тоже классифицируется как ремонт. Реконструкция (мо- дернизация) включает комплекс мер, направленных на улучше- ние функционирования оборудования или для использования его в новом назначении путем значительных изменений, кото- рые относятся к принципиальной сути конструкции, компоновке и технической схеме, выполняемых по отдельно разработанным проектам в соответствии с утверждённой инвестиционной про- граммой.

260