75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfНачалом ремонта неблочных паротурбинных установок теп- ловых электростанций считается время отключения турбогене- ратора от сети. При выводе основного оборудования в ремонт из резерва началом ремонта считается время, указанное системным оператором в разрешении на вывод оборудования в ремонт.

Аварийный останов турбоагрегата может осуществляться от действия защит или оперативным персоналом в следующих случаях:

–при недопустимых отклонениях контролируемых парамет- ров и несрабатывании автоматической защиты;

–при возникновении неисправностей оборудования, угро- жающих распространению аварии (течи масла, появление сви- щей, выход из строя насосного оборудования и т.д.);

–при возникновении пожаров, угрожающих безопасности персонала и оборудования;

–во всех случаях, когда работа турбоагрегата угрожает жиз- ни персонала.

Аварийный останов производится без подготовительных операций путем соответствующего воздействия от золотника автомата безопасности на исполнительные органы защиты и по- следующего отключения генератора от сети.

Приёмка турбоагрегата из ремонта. Порядок вывода энер-

гетического оборудования из капитального, среднего или теку- щего ремонтов регламентируется «Правилами организации тех- нического обслуживания и ремонта оборудования, зданий и со- оружений электростанций и сетей» (СО 34.04.181-2003) [37]. Рассмотрим основополагающие положения этого документа.

1. Приёмку энергетических установок (котла, турбины) из капитального, среднего или текущего ремонтов производит при- ёмочная комиссия, возглавляемая главным инженером электро- станции. Приемку оборудования, входящего в состав установок, из ремонта производят комиссии, возглавляемые начальниками эксплуатационных цехов. Персональный состав всех приемоч- ных комиссий должен быть установлен приказом по электро- станции.

271

2.Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции. Программа приемки предусматривает:

1) перечень приемо-сдаточных испытаний, сроки и ответ- ственных за их проведение;

2) разработку программ приемо-сдаточных испытаний уста- новок, сроки и ответственных за их выполнение;

3) сроки и ответственных лиц за проверку отчетной ремонт- ной документации;

4) сроки и ответственных за опробование и приемку отдель- ных видов оборудования;

5) особые условия приемки отдельных видов оборудования из ремонта;

6) другие мероприятия, связанные с проведением приемо- сдаточных испытаний.

3.Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документа- цию, составленную в процессе ремонта, в том числе:

– ведомость выполненных работ по ремонту;

– протоколы технических решений по выявленным, но не устраненным дефектам;

– протоколы испытаний , карты измерений;

– результаты входного контроля, сертификаты на использо- ванные в процессе ремонта материалы и запасные части;

– протоколы опробования отдельных видов оборудования, входящего в установку;

– акты на скрытые работы;

– другие документы по согласованию электростанции и предприятия-исполнителя ремонта.

Конкретный перечень документации должен быть утвержден главным инженером электростанции.

4.Комиссия по приемке оборудования, входящего в состав установки, начинает свою работу в процессе ремонта. Она рас- сматривает составляемую документацию, перечисленную выше, анализирует и подготавливает её для представления в комиссию

272

по приемке установок. Документация предъявляется приемочной комиссии не позднее, чем за двое суток до окончания ремонта.

5.По результатам контроля установки, испытаний и опробо- вания оборудования, проверки и анализа предъявленной (комис- сией по приемке оборудования, входящего в состав установки) документации приемочная комиссия устанавливает возмож- ность проведения приёмо-сдаточных испытаний котельной установки.

6.Приёмо-сдаточные испытания после ремонта установок и отдельных систем проводятся для проверки качества сборки и регулировки, а также для проверки эксплуатационных показате- лей на соответствие установленным требованиям.

Приемо-сдаточные испытания установки проводятся в два этапа: испытания при пуске и испытания под нагрузкой.

Испытания проводятся по программе, утвержденной главным инженером электростанции и согласованной с исполнителем ремонта.

Программа приемо-сдаточных испытаний должна содержать:

–при пуске – порядок проведения испытаний вспомогатель- ных систем и оборудования установки, продолжительность, от- ветственных лиц и особые указания при необходимости;

–под нагрузкой – перечень режимов и контролируемых па- раметров, продолжительность испытаний, лиц, ответственных за проведение испытаний.

Программа должна соответствовать требованиям правил тех- нической эксплуатации, техники безопасности, промышленной безопасности, инструкциям по эксплуатации и другим норма- тивным документам.

Сроки проведения приемо-сдаточных испытаний должны обеспечивать своевременное включение установки под нагрузку согласно сетевому (линейному) графику ремонта.

7. Пуск установки производится по распоряжению главного инженера электростанции и выполняется эксплуатационным персоналом после сдачи исполнителями ремонта наряда- допуска на ремонт.

273

Разрешение на пуск оформляется в оперативном журнале начальника смены электростанции.

Руководители работ и специально назначенные лица обязаны присутствовать при пуске установки и контроле ее работы, не вмешиваясь в действия эксплуатационного персонала.

8.Окончанием ремонта для турбоагрегатов ТЭС с попереч- ными связями считается время включения турбогенератора в сеть.

9.Испытания под нагрузкой проводятся в течение 48 ч при номинальных параметрах пара и основном топливе на ТЭС, по- стоянной или поочередной работе всего вспомогательного обо- рудования по нормальной эксплуатационной схеме на различ- ных режимах с доведением нагрузки до номинальной.

Если номинальные нагрузки и параметры не могут быть до- стигнуты по не зависящим от электростанции причинам, а уста- новки и оборудование не могут быть проверены в режиме но- минальной нагрузки, допускается (в установленном порядке) в программе испытаний устанавливать другие предельные нагрузки и параметры.

10.Если в течение приемо-сдаточных испытаний были обна- ружены дефекты, препятствующие работе оборудования с но- минальной нагрузкой, или если обнаруженные дефекты требуют

всоответствии с ПТЭ или инструкцией по эксплуатации немед- ленного останова, то ремонт считается незаконченным до устранения этих дефектов и повторного проведения приемо- сдаточных испытаний.

Если приемо-сдаточные испытания оборудования под нагрузкой прерывались для устранения дефектов, то временем окончания ремонта считается время последней в процессе испы- тания постановки под нагрузку (время включения турбогенера- тора в сеть).

Если в течение приемо-сдаточных испытаний не были обна- ружены дефекты, препятствующие работе оборудования с но- минальной нагрузкой, или если обнаруженные дефекты не тре- буют немедленного останова, то приемочная комиссия прини- мает решение о приемке установки из ремонта, о чём составля- ются соответствующие акты.

274

11.После окончания приемо-сдаточных испытаний начина- ется подконтрольная эксплуатация отремонтированного обору- дования, которая завершается через 30 календарных дней с мо- мента включения оборудования под нагрузку (время включения турбогенератора в сеть).

12.По результатам подконтрольной эксплуатации заполня- ются ведомости параметров технического состояния оборудова- ния и устанавливается окончательная оценка качества отремон- тированного оборудования и оценка качества выполненных ра- бот.

Режимы консервации и расконсервации характеризуются совокупностью действий персонала, связанных с включением схем, обеспечивающих антикоррозионную обработку поверхно- стей (режимы консервации) или отмывку от консервантов (ре- жимы расконсервации).

Методы и способы проведения консервации оборудования основываются на предположении, что удаление воды или окис- лителя предотвращает стояночную коррозию пароводяного тракта. Методы защиты паротурбинного оборудования от кор- розии делятся на три группы:

– предотвращение контакта металла с кислородом воздуха;

– подавление коррозии с помощью химических средств (ингибиторов);

– снижение влажности воздуха ниже определенного значения. Предотвращение контакта металла с кислородом воздуха

может быть достигнуто путем заполнения внутреннего про- странства оборудования нейтральным газом, например азотом. Во всем консервируемом объеме должно поддерживаться избы- точное давление инертного газа, предотвращающее попадание наружного воздуха. Этот способ достаточно надежен, но трудо- емок и дорог.

Метод подавления коррозии с помощью ингибиторов преду- сматривает создание на поверхности металла защитных пленок, но не предполагает удаления кислорода и воды из пароводяного тракта. В качестве ингибиторов могут применяться растворы гидразина и аммиака, трилона–Б и аммиака, силиката натрия,

275

нитрита натрия и другие вещества. К достоинствам метода от- носится его относительная дешевизна, особенно при длитель- ных сроках консервации оборудования, а к недостаткам – необ- ходимость решения проблемы с нейтрализацией, токсичностью и очисткой сточных вод, сложная технология нанесения защит- ной пленки на все защищаемые поверхности и избирательный спектр действия некоторых ингибиторов.

Технология консервации сухим воздухом основана на мак- симально возможном удалении влаги из консервируемого обо- рудования. Снижение влажности воздуха может быть достигнуто

статической или динамической осушкой или подогревом воздуха.

При статической осушке влагопоглотители (силикагель и т.п.) размещаются внутри оборудования на поддонах. Способ прост, но требует периодического вскрытия оборудования для замены влагопоглотителя и применим не ко всем типам обору- дования.

При динамической осушке воздуха одним из наиболее пер- спективных способов является консервация энергетического оборудования осушенным воздухом при помощи его охлажде- ния. Наличие сжатого воздуха, давление которого перед исполь- зованием снижается, делает целесообразным применение в ка- честве генератора холода вихревой трубы [43, 44, 45]. Исполь- зование вихревого воздухоосушителя позволяет удалить из сжа- того воздуха более 40 % содержащейся в нем влаги и суще- ственно снизить температуру точки росы, что предотвращает возможность выпадения конденсата и обеспечивает надежную работу системы защиты паровых турбин от стояночной корро- зии без дополнительных затрат энергии.

В последние годы нашел применение способ консервации подогретым воздухом с помощью серийно выпускаемой пере- движной установки ВОУ–2500. Эта установка обеспечивает подготовку необходимого расхода воздуха с требуемой темпе- ратурой и систему подачи его в турбину через гибкие шланги длиной до 20 м. Выпускаются три типа передвижных установок производительностью 2,5; 5,0 и 10,0 тыс.м3/ч подогретого воз- духа, обеспечивающих консервацию турбин мощностью от 25

276

до 1000 МВт. В качестве греющей среды в одной из модифика- ций используется конденсат или сетевая вода, а в другой осу- ществляется электрический подогрев воздуха. К недостаткам способа консервации подогретым воздухом относится повыше- ние относительной влажности по ходу движения воздуха в тур- бине за счет контакта с холодными ее частями, что приводит к необходимости повышения затрат мощности для большего нагрева воздуха, подаваемого в консервируемую турбину. При- менение этого способа, хотя и связано с некоторыми энергети- ческими затратами, обладает рядом преимуществ. Во-первых, он позволяет добиться надежной консервации оборудования, во- вторых, не требует применения химических реагентов (экологи- ческая чистота способа), в-третьих, затраты на обслуживание консервирующей установки минимальны, а операции по вводу оборудования в режим консервации и выводу из него весьма просты. Кроме того, во время простоя возможно проведение ре- монтных работ с отключением соответствующего участка на время ремонта и последующим включением его в схему консервации.

На каждой электростанции должно быть разработано и утверждено техническое решение по организации консервации конкретного оборудования, определяющее способы консерва- ции, технологическую схему и вспомогательное оборудование для проведения консервации.

При разработке технологической схемы консервации должны быть максимально использованы штатные установки коррекци- онной обработки питательной и котловой воды, установки хи- мической очистки оборудования, баковое хозяйство электро- станции.

В соответствии с принятым техническим решением составля- ется и утверждается местная инструкция по консервации обору- дования с указаниями по подготовительным операциям, техно- логии консервации и расконсервации, а также по мерам без- опасности при проведении консервации.

277

4.4. Основы эксплуатации неблочных паротурбинных установок ТЭС в режимах пуска

4.4.1. Основные технологические принципы организации режимов пуска неблочных ПТУ ТЭС

1. Режим пуска основного оборудования ТЭС и, в частности, турбоагрегата относится к наиболее ответственным и трудоём- ким этапам эксплуатации. От качества и своевременности про- водимых пусковых операций во многом зависят надёжность, эко- номичность и в целом ресурс работы паротурбинной установки.

На основании анализа действующей пусковой документации на электростанциях Российской Федерации, анализа загружен- ности оперативного персонала на различных этапах пуска, опы- та работы специалистов с оперативным персоналом электро- станций при проведении испытаний оборудования, системати- зации наиболее вероятных ошибок оперативного персонала при пусках предлагается следующий состав комплекта пусковой документации [34].

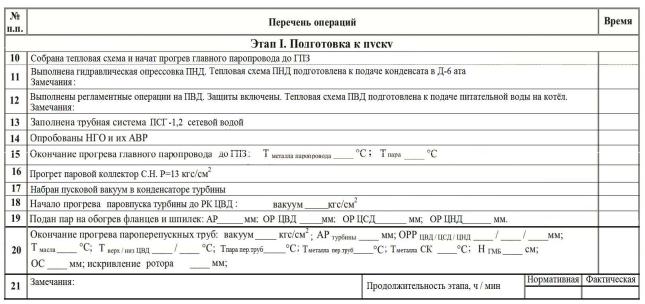

I. Пусковая (растопочная) ведомость переключений в техно- логических схемах (табл. 4.1). В пусковой ведомости весь пуск разбивается на несколько характерных этапов. Для каждого эта- па указываются основные операции по переключениям в техно- логической схеме, которые должны быть зафиксированы опера- тором, а также должна быть указана нормативная и фактическая длительность его прохождения при пусках из соответствующих начальных тепловых состояний: холодного, неостывшего и го- рячего. При организации пуска турбоагрегатов можно выделить три характерных этапа:

этап 1 – подготовка паротурбинной установки к пуску; этап 2 – толчок ротора турбины и выход на обороты холо-

стого хода; этап 3 – синхронизация, нагружение турбоагрегата и выход

на минимальную нагрузку регулировочного диапазона нагрузок.

278

Таблица 4.1. Пусковая ведомость (пример для турбоагрегата Т-100/120-130-3)

279

Продолжение табл. 4.1

280