75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdf

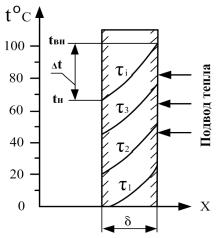

Для понимания физической сущности нестационарности теплового состояния турбины рассмотрим процесс прогрева защемленной толстой металлической пластины при подводе тепла с одной стороны (рис. 4.1). Эту пластину можно рассмат- ривать как элемент корпуса турбины.

Рис. 4.1. Распределение температуры по сечению пластины для различных моментов времени

До подвода тепла весь металл пластины имеет одинаковую температуру и никаких температурных напряжений в металле не возникает. После подачи пара температура обогреваемой по- верхности пластины начинает увеличиваться, а на обогреваемой поверхности остается неизменной. По истечении некоторого времени τi прогрев металла заканчивается при стабилизации температуры наружной tн и внутренней tвн стенок. При этом tвн > tн , а (tвн – t н ) = ∆t. Характер распределения температур по толщине стенки в этом случае описывается уравнением полино-

ма второго порядка, т.е. t = tн + t (x / δ)2 , где t – текущая тем-

пература на глубине х от наружной стенки; х – текущая коорди- ната от наружной стенки; δ – толщина стенки; ∆t – температур- ный перепад по толщине стенки.

241

При параболическом распределении температуры по тол- щине защемленной пластины температурные напряжения в лю- бой точке пластины могут быть определены по формуле [1]

|

|

|

βE |

|

1 |

x 2 |

|

|||||

σt |

= |

|

|

|

|

|

|

− |

|

|

t , |

(4.1) |

1 |

|

|

|

|

||||||||

|

|

− μ 3 |

|

δ |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где β – коэффициент линейного расширения; E – модуль упру- гости; μ – коэффициент Пуассона .

Если принять в этой формуле значения х=0 и во втором слу- чае x= δ , то найдем напряжения соответственно на наружной и внутренней поверхностях стенки:

σн = |

1 |

|

|

βE |

|

t ; |

|

(4.2) |

||||

3 1− μ |

|

|||||||||||

t |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

σвнt |

= − |

2 |

|

βE |

|

|

t . |

(4.3) |

||||

|

1− μ |

|||||||||||

|

3 |

|

|

|||||||||

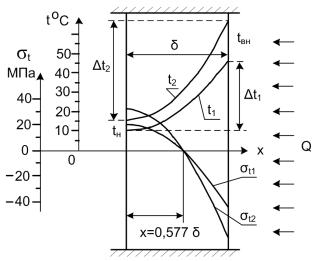

Из этих выражений следует, что напряжения на внутренней и наружной стенках отличаются знаками, причем наружная по- верхность испытывает при прогреве напряжения растяжения, а внутренняя – напряжения сжатия. Значит, где-то внутри стенки будут находиться зоны, не испытывающие напряжений. Если приравниваем σt =0, то из уравнения (4.1) найдем х = 0,577 δ .

Эпюры распределения температур и напряжений в пластине при различных температурных перепадах приведены на рис. 4.2.

Из уравнений (4.2) и (4.3) видно, что температурные напря- жения σt для конкретного материала (поскольку Е, β и µ харак-

теризуют свойства материала, из которого изготовлена стенка) зависят только от температурного перепада ∆t по толщине стен- ки. Увеличение температурного перепада ∆t ведет к увеличению температурных напряжений σt и наоборот.

Известно [1], что разность температур ∆t по толщине стенки, а следовательно, и термические напряжения в ней в значитель- ной мере зависят от коэффициента теплоотдачи к обогреваемой стенке. Причем чем выше коэффициент теплоотдачи, тем выше

242

температурный перепад по толщине стенки ∆t и, соответствен- но, выше температурные напряжения, возникающие в ней.

Рис. 4.2. Эпюры распределения температур и термических напря- жений в стенке при различных температурных перепадах

При этом коэффициент теплоотдачи зависит от параметров пара, т.е. от давления Р и температуры t; чем выше давление и температура пара, тем выше коэффициент теплоотдачи от пара к стенке. Это обстоятельство должно учитываться при нестацио- нарных режимах, особенно при пусках турбин, т.е. для сохране- ния допустимых температурных напряжений в элементах тур- бины скорость повышения параметров греющего пара по мере прогрева турбины и паропроводов должна снижаться.

В результате нестационарного теплового состояния в металле турбины возникают следующие явления: появляются термиче- ские напряжения в стенках и фланцах корпуса турбины, паро- проводах, роторе, клапанах и т.д. Появление термических напряжений в металле корпуса способствует дополнительным растягивающим напряжениям в шпильках корпуса. Разница температур верха и низа цилиндров вызывает его прогиб. Изме-

243

няются линейные осевые и радиальные размеры ротора и стато- ра, а также напряжения деталей ротора и статора.

Следует отметить, что точный расчет термических напряже- ний в сложных деталях, таких как корпус турбины, практически невозможен.

Кроме того, сложно организовать контроль над тепловым со- стоянием всех элементов турбины. Поэтому для обеспечения надежной эксплуатации ПТУ устанавливают критерии надёжно- сти для каждого типа турбин, выдерживание которых гаранти- рует наличие допустимых механических и термических напря- жений в элементах турбины, а также надежность и долговеч- ность работы всей ПТУ. В большинстве случаев это фиксиро- ванные величины каких-либо параметров, например разности температур в характерных точках деталей (по толщине стенки корпуса, по ширине фланца, между фланцем и шпилькой, между крышкой и корпусом и т.д.), абсолютные значения температур, давлений и т.п.

4.2. Критерии надёжности работы паротурбинной установки

Таблицы критериев надежности для каждого типа теплоэнер- гетического оборудования, установленного на ТЭС, составляют- ся инженерным персоналом ТЭС на основании заводских и ти- повых инструкций, расчетов и испытаний [34]. Критериями надёжности руководствуются как при непосредственной экс- плуатации турбоагрегата, так и при анализе пусков и остановов турбоагрегатов. Критерии надежности, используемые при оцен- ке качества пуска, по своему значению разделены на две груп- пы: основные и дополнительные.

К основным критериям надёжности работы турбоагрегатов следует отнести:

–максим альную частоту вращения ротора;

–осевой сдвиг ротора;

–повышение давления в конденсаторе (падение вакуума);

–понижение температуры острого пара;

–повышение температуры острого пара;

244

–давление масла в системе смазки;

–прогиб ротора турбины;

–относительн ые расширения ротора турбины;

–абсо лютные расширения корпуса турбины;

–разность температур отдельных частей корпуса турбины;

–скор ость прогрева металла элементов турбины;

–вибрационное состояние турбины.

К группе дополнительных критериев, используемых при ана- лизе пусков и остановов турбин, относят такие критерии, влия- ние которых на надежность оборудования определяется про- должительностью или величиной отклонений, а также количе- ством нарушений основных критериев.

Далее подробно рассмотрим физический смысл, способы управления и возможные последствия недопустимого отклоне- ния значений физических величин, регламентируемых критери- ями надёжности работы турбоагрегатов.

I. Максимальная частота вращения ротора

При нормальной работе турбоагрегата, когда генератор включен в сеть и ваттметр показывает положительную мощ- ность, частота вращения валопровода (в дальнейшем – ротора) турбоагрегата соответствует частоте сети.

Под валопроводом турбоагрегата понимается система рото-

ров цилиндров турбины и ротора генератора, соединённых меж- ду собой муфтами. При этом каждый из роторов уложен в двух опорных подшипниках. Комбинированный опорно-упорный подшипник расположен, как правило, в корпусе среднего под- шипника между ЦВД и ЦСД.

В этом случае при изменении расхода пара через турбину меняются активная мощность и частота в сети.

При прекращении расхода пара на турбину генератор будет работать в режиме электродвигателя или в моторном режиме.

Турбина в этом случае будет вращаться генератором и работать в так называемом беспаровом режиме. Ваттметр в этом случае будет показывать отрицательную мощность на клеммах генера- тора. Таким образом, пока генератор подключен к сети, само-

245

произвольного разгона ротора сверх частоты сети быть не мо- жет. Разгон до недопустимой частоты вращения ротора возмо- жен в следующих случаях:

1)при аварийном отключении генератора от сети и неисправ- ной автоматической системы регулирования (АСР) турбины;

2)при аварийном отключении генератора от сети и неис- правных исполнительных органах защиты турбины (при не- плотных регулирующих клапанах, стопорных клапанах и обрат- ных клапанах на отборах турбины);

3)при неправильных действиях персонала во время управле- ния турбиной до момента синхронизации генератора с сетью.

В первом случае автоматическая система регулирования должна вывести турбину в режим холостого хода и обеспечить соответствующий пропуск пара через проточную часть турбины для поддержания этих оборотов. Если АСР неисправна, то про- исходит заброс оборотов до уровня срабатывания автомата без- опасности (при частоте вращения на 10–12 % больше номиналь- ной), от действия которого исполнительные органы защиты турбины обеспечивают прекращение подачи пара на турбину, в результате ротор идет на выбег, т.е. постепенно замедляется вращение ротора турбины вплоть до полного его останова. При несрабатывании автомата безопасности и повышении частоты вращения до 114–115 % от номинальной происходит срабатыва- ние дополнительной защиты, в результате которой также обес- печивается прекращение подачи пара на турбину и последую- щий останов ротора.

Во втором случае, при аварийном отключении генератора от сети и неплотных исполнительных механизмах системы защиты турбины, следует резкое повышение оборотов, срабатывают бойки и дополнительная защита, исполнительные органы защи- ты срабатывают штатно, но пар поступает в турбину через не- плотные клапаны и разгоняет ротор до разрушения турбины. Из этого следует, что аварийное отключение генератора от сети является наиболее опасной ситуацией с точки зрения возмож- ных последствий. Это должно учитываться оперативным персо-

246

налом при плановом останове, который должен вестись в сле- дующей последовательности:

–проверяется правильность закрытия КОС по положению указателей положения и замыканию концевых выключателей;

–откл ючается турбина по пару;

–контролируются показания ваттметра; если мощность от- рицательная, то генератор автоматически отключается от элек- тросети; если мощность положительная, то автоматическое от- ключение генератора блокируется, и персонал обязан принять необходимые меры по исключению попадания пара в проточ- ную часть турбины; при этом следует помнить, что беспаровой режим работы турбины не должен превышать требуемый заво-

дом-изготовителем интервал времени, обычно не более 4–5 минут .

В третьем случае для исключения недопустимого заброса ча- стоты вращения ротора при пуске турбины на этапе толчка ро- тора и повышения частоты вращения до оборотов «холостого хода» непосредственное управление оборотами турбины должно осуществляться начальником смены турбинного цеха под кон- тролем представителя от администрации цеха (начальника тур- бинного цеха или его заместителя).

II. Осевой сдвиг ротора

Положение вала турбины по отношению к корпусу фиксиру- ется упорным подшипником с зазором между упорным гребнем и установочными колодками около 0,5–0,6 мм. Упорный под- шипник воспринимает также и осевую нагрузку, возникающую при работе турбины. При чрезмерном возрастании осевой нагрузки или в результате уменьшения несущей способности упорного подшипника происходит выплавление баббитовой за- ливки его колодок. Причинами возрастания осевой нагрузки мо- гут быть занос проточной части турбины солями, гидравличе- ский удар и перегрузка турбины, недостаточная компенсирую- щая способность гибкой муфты (для турбин ПТ-60), защемления корпусов подшипников при переходных режимах, повышенная осевая составляющая виброскорости. Уменьшение же несущей

247

способности подшипника вызывается недостаточной подачей масла, высокой его температурой, попаданием вместе с маслом воды, воздуха или твердых частиц. Выплавление баббитового слоя колодок и осевой сдвиг ротора происходят в течение не- скольких секунд. Размеры разрушения проточной части турби- ны из-за недопустимого осевого сдвига ротора могут быть очень большими. Поэтому требуется тщательный и надежный кон- троль над положением ротора в упорном подшипнике. Для ис- ключения разрушений проточной части турбины в случае вы- плавления баббита на колодках упорного подшипника вводится защита от осевого сдвига ротора турбины, действующая на ава- рийный останов турбины. Защита по осевому сдвигу должна быть настроена таким образом, чтобы исключить задевания в проточной части в случае подплавления упорных подшипников. Осевое смещение фиксируется специальным датчиком, сигнал от которого идет в систему защиты турбины. Останов при осе- вом сдвиге ротора должен осуществляться со срывом вакуума.

III. Повышение давления в конденсаторе (падение вакуума)

Повышение давления в конденсаторе является следствием нарушения работы конденсационной установки, что приводит к увеличению температуры выхлопного патрубка и к расцентров- ке ротора, приводящей к недопустимому повышению вибрации и как следствие разрушению турбины.

Защита двухступенчатая. Сигнал от специального вакуумно- го реле подается в систему защиты турбины, и при снижении вакуума до первого предела (560–540 мм рт. ст .) турбина авто- матически выключается из работы.

В случае повышения давления в конденсаторе выше атмо- сферного происходит разрыв специальных диафрагм, установ- ленных в выхлопных патрубках турбины, с выпуском пара в машинный зал.

Максимальная температура выхлопного патрубка регламен- тируется заводом-изготовителем турбины и для конденсацион- ных турбин не должна превышать 55 ° С (для турбин типа Т и ПТ температура выше).

248

Практически при ухудшении вакуума турбина должна раз- гружаться в целях стабилизации вакуума и для исключения пе- регрузки последних ступеней.

IV. Понижение температуры острого пара

Резкое понижение температуры острого пара представляет большую опасность для турбин, так как происходит «захолажи- вание» металла, приводящее к развитию термоусталостных яв- лений, появлению микротрещин в элементах паровпуска и про- точной части турбины и снижению в целом ресурса их работы. При неконтролируемом снижении температуры острого пара возможен заброс воды в проточную часть, следствием которого является гидравлический удар и разрушение турбины. Как пра- вило, при снижении температуры острого пара снижается мощ- ность турбоагрегата, при этом персонал обязан соблюдать сле- дующее:

∙не допускать восстановления мощности за счет увеличе- ния расхода пара во избежание перегрузки упорного подшипни- ка и последних ступеней турбины; при снижении температуры свежего пара ниже минимальной, установленной регулировоч- ным диапазоном, турбина должна разгружаться;

∙необходимо установить усиленный контроль над относи- тельными расширениями роторов и температурой металла ци- линдров;

∙необходимо принимать экстренные меры по восстановле- нию температуры; в противном случае для турбин, работающих

сдавлением свежего пара 90 кгс/см2 и выше, к моменту дости- жения температуры свежего пара 460 ° С турбина должна быть полностью разгружена, а турбогенератор отключен от электри- ческой сети действием автоматической системы защиты турби- ны или, в случае отказа в работе автоматической защиты, соот- ветствующими действиями эксплуатационного персонала.

249

V. Повышение температуры острого пара

Повышение температуры острого пара благоприятно влияет на экономичность турбины, но ухудшает жаропрочность метал- ла и снижает надежность. В настоящее время температура острого пара для турбин, работающих на докритических пара- метрах, не превышает 560 ° С, а для блочных турбин, работаю- щих при давлении свежего пара 240 кгс/см2, номинальная тем- пература свежего пара принята на уровне 540 ° С, причем при температуре более 545 ° С действием автоматической защиты после соответствующей выдержки времени (2–3 мин) следует отключение турбоагрегата. В общем случае максимальная про- должительность эксплуатации указанных турбин с температу- рой выше 545 ° С не должна превышать 200 ч в год. На неблоч- ных ПТУ при предельном повышении температуры перегретого пара за котлом срабатывает блокировка, действующая на раз- грузку соответствующего котла.

VI. Давление масла в системе смазки

Для предотвращения перебоев в системе маслоснабжения подшипников турбоагрегата предусмотрена система уставок, которой определены уровни снижения давления масла отдельно для включения резервных и аварийных маслонасосов смазки, а также для аварийного отключения турбоагрегата действием ав- томатической системы защиты с запретом на включение вало- поворотного устройства.

VII. Прогиб ротора турбины

Роторы высокого давления отечественных турбин изготовле- ны из цельнокованого слитка, в котором волокна металла распо- ложены вдоль его оси. Поэтому для цельнокованых роторов да- же незначительная разность температур в любом сечении вызы- вает отклонение линии вала от первоначального вида, т.е. от прямой линии, т.к. более горячая сторона становится длиннее, чем более холодная (происходит термическая деформация вала).

250