- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Эмпирическая формула для расчета коэффициента торцового перекрытия цилиндрической прямозубой передачи внешнего зацепления

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •Клиноременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •Соединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Заклепочные соединения

- •Сварные соединения

Соединение сегментной шпонкой

Для сегментной шпонки ее глубокая посадка обеспечивает ей большую устойчивость положения. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например, на концах валов.

Условие прочности на смятие:

![]() .

.

Соединения с цилиндрической шпонкой (штифтом)

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. Цилиндрическую шпонку устанавливают в отверстие с натягом. При больших нагрузках симметрично ставят две и более шпонки.

Условие прочности соединения цилиндрической шпонкой по напряжению смятия:

![]() .

.

Общие замечания по расчету призматических шпоночных соединений

Все размеры шпонок и допуски на них стандартизованы. Для каждого диаметра вала предусмотрены определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h берут по справочнику и определяют l. Найденное значение округляют до стандартного, согласуясь с размерами ступицы.

В тех случаях, когда одна шпонка не может передать заданного момента, то возникает желание установить две или три шпонки. Однако при этом следует учитывать, что постановка нескольких шпонок связана с большими технологическими трудностями (индивидуальная подгонка), а также ослабляются вал и ступица. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми (шлицевыми) соединениями.

Зубчатые (шлицевые) соединения

Шлицевое соединение можно рассматривать как многошпоночное, у которого шпонки выполнены как одно целое с валом, напоминая зубья. В шлицевом соединении профиль сечения зубьев имеет прямоугольную, эвольвентную или треугольную форму. Размеры шлицевых соединений, а также допуски на них стандартизованы.

Наибольшее распространение имеют прямоугольные и эвольвентные зубчатые соединения.

З убья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях получают протягиванием или

долблением. При отделке зубья шлифуют.

Шлицевые соединения могут быть подвижными

(установка блока шестерен коробок

скоростей) или неподвижными (неподвижное

закрепление деталей на шлицевом валу).

убья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях получают протягиванием или

долблением. При отделке зубья шлифуют.

Шлицевые соединения могут быть подвижными

(установка блока шестерен коробок

скоростей) или неподвижными (неподвижное

закрепление деталей на шлицевом валу).

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки.

Соединения с прямобочными зубьями выполняют с центрированием: а) по боковым граням; б) по наружному диаметру; в) по внутреннему диаметру. При выборе способа центрирования руководствуются следующим.

-

Центрирование по диаметрам D или d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

-

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования (D, d или b), числа зубьев z, номинальных размеров d х D (а также обозначения посадок по центрирующему размеру). Например,

![]()

обозначает восьмишлицевое соединение с центрированием по внутреннему диаметру d с размерами d = 36 мм и D = 40 мм с посадкой по центрирующему диаметру H7/g6.

С оединения

с эвольвентными зубьями предпочтительны

при больших диаметрах валов, когда

для нарезания зубьев в отверстии и на

валу могут быть использованы технологические

способы, применяемые для зубчатых колес.

Центрирование – по боковым граням

(рис.а), или наружному диаметру вала

(рис.б). Наиболее распространен первый

способ.

оединения

с эвольвентными зубьями предпочтительны

при больших диаметрах валов, когда

для нарезания зубьев в отверстии и на

валу могут быть использованы технологические

способы, применяемые для зубчатых колес.

Центрирование – по боковым граням

(рис.а), или наружному диаметру вала

(рис.б). Наиболее распространен первый

способ.

В отличие от зубчатых колес угол профиля эвольвентных зубьев увеличен до 30º, а высота уменьшена до 0,9…1,0 модуля (что связано с отсутствием перекатывания).

ЛЕКЦИЯ №23

Если шлицевое соединение нагружено только вращающим моментом, то проверку прочности осуществляют по напряжениям смятия.

![]()

,

,

где Т

– номинальный вращающий момент

(наибольший из длительно действующих);

kз

= 0,7…0,8 –

коэффициент неравномерности нагрузки

по зубьям; f

– размер фаски; z

– число зубьев; dcp

– средний

диаметр соединения![]()

![]()

h – рабочая высота зуба:

![]() .

.

l – рабочая длина зубьев.

Для эвольвентных зубьев:

![]() ;

;

![]() ;

m

– модуль зубьев.

;

m

– модуль зубьев.

Допускаемое напряжение смятия выбирается по таблицам.

Достоинства шлицевых соединений.

-

Детали, смонтированные на шлицевых валах, лучше центрируются и имеют более точное направление при перемещении вдоль оси вала.

-

Вал ослабляется значительно меньше, чем при шпоночном соединении, что позволяет передавать большие вращающие моменты.

-

При динамических нагрузках шлицевые соединения обладают более высокой прочностью, чем шпоночные, из-за меньшей концентрации напряжений.

За счет больших площадей контакта между рабочими поверхностями зубьев (шлиц) напряжения смятия меньше, чем у шпоночных соединений. В настоящее время для зубчатых соединений, нагруженных поперечной силой, ведут расчет на износ в дополнение к расчету на смятие.

Профильные соединения

Под бесшпоночными или фасонно-профильными соединениями понимают соединения с поверхностью контакта, имеющей плавный некруглый профиль без шпонок и заменяющих их зубьев.

Профиль бесшпоночного соединения получают обработкой их методом копирования на токарных и фрезерных станках. Достоинства этих соединений:

-

Отсутствие источников концентрации напряжений кручения.

-

Самоцентрирование.

Затруднение: с оборудованием и изготовлением, непригодность для работы в условиях перемещений под нагрузкой, большие распорные усилия и слабая расчетная база.

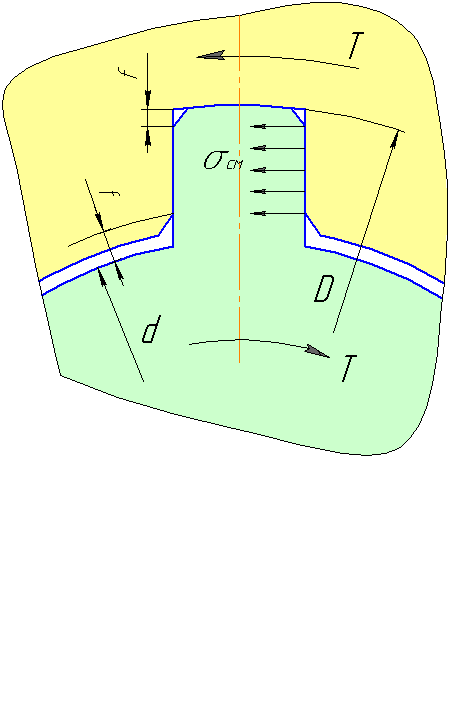

Соединение деталей с натягом

Неподвижность соединения детали, охватывающих одна другую по круговой цилиндрической поверхности, можно обеспечить без применения специальных соединительных деталей (штифтов, болтов и т.п.). Для этого необходимо между посадочными поверхностями обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

Натягом N называют положительную разность диаметров вала и отверстия:

N = B – A .

После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление Р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым.

Н агрузочная

способность прессового соединения,

прежде всего, зависит от натяга, значение

которого устанавливают в соответствии

с нагрузкой. Однако возможны случаи,

когда намеченная посадка недопустима

по условиям прочности сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные деформации.

Поэтому при расчете необходимо

рассматривать как условия прочности

(неподвижности) соединения, так и условия

прочности его деталей.

агрузочная

способность прессового соединения,

прежде всего, зависит от натяга, значение

которого устанавливают в соответствии

с нагрузкой. Однако возможны случаи,

когда намеченная посадка недопустима

по условиям прочности сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные деформации.

Поэтому при расчете необходимо

рассматривать как условия прочности

(неподвижности) соединения, так и условия

прочности его деталей.

Расчет прочности прессового соединения

-

Условие прочности соединения при нагружении осевой силой

![]() ,

,

где Р

– давление

на поверхности контакта; K![]() 1,5…2

– коэффициент запаса.

1,5…2

– коэффициент запаса.

-

Условие прочности соединения при нагружении крутящим моментом

![]() .

.

-

Условие прочности соединения при совместном действии Т и Fa

![]()

![]() ,

,

где Ft = 2T/d – окружная сила.

Из курса «Сопротивление материалов» известно, что удельное давление на поверхности контакта связано с натягом зависимостью

![]()

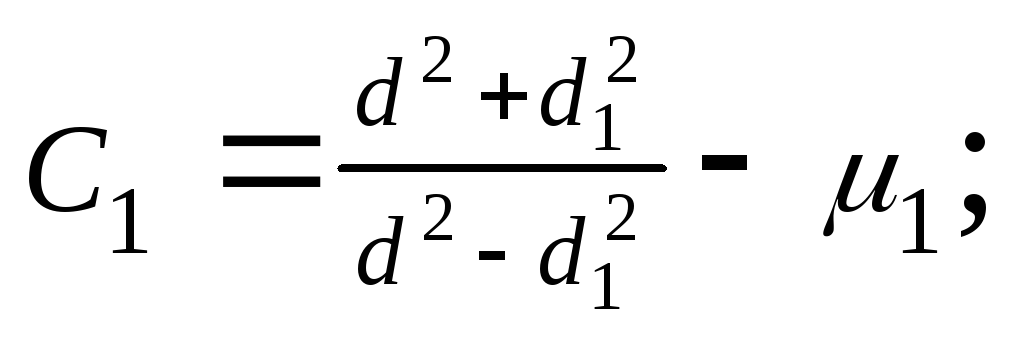

где N – расчетный натяг; C1, C2 – коэффициенты.

где![]() –

коэффициенты Пуассона материала вала

и втулки; Е1,

Е2–

модули

упругости материала вала и втулки.

–

коэффициенты Пуассона материала вала

и втулки; Е1,

Е2–

модули

упругости материала вала и втулки.

Расчетный натяг N определяют по минимальному табличному значению с поправкой u на срезание и сглаживание шероховатости поверхности при запрессовке

![]()

![]()

где Rz1 и Rz2 – высоты шероховатости посадочных поверхностей.

Наиболее распространенные значения Rz для поверхностей прессовых соединений 10…6,3; 3,2…1,6 мкм, что соответствует 6…8 классам шероховатости.

В приближенных расчетах прочности соединений стальных и чугунных деталей коэффициент трения принимают f =0,08… 0,1 – сборка прессованием; f = 0,12…0,14 – сборка с нагревом или охлаждением.

-

Материал

Е, МПа

μ

Сталь

(2,1…2,2)105

0,30

Чугун

(1,2…1,4)105

0,25

Бронза

(1,0…1,1)105

0,33

Недостатки соединения. 1. Сложность сборки и разборки, возможность ослабления посадки и повреждения посадочных поверхностей при разборке.

2. Большое рассеивание прочности сцепления в связи с рассеиванием действительных посадочных размеров в пределах допуска.

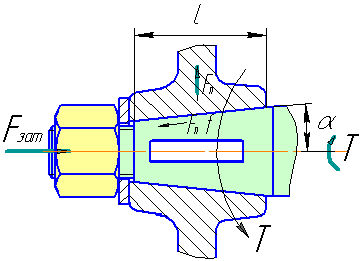

Конические соединения

Т акие

соединения обычно применяют для

закрепления деталей на концах валов.

Натяг и давление на конической поверхности

создаются затяжкой

(гайкой). В

остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется.

акие

соединения обычно применяют для

закрепления деталей на концах валов.

Натяг и давление на конической поверхности

создаются затяжкой

(гайкой). В

остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется.

Расчетом определяется момент Т, который может передать соединение при заданных размерах и силе Fзат затяжки гайки. Полагают, что равнодействующая нормальных давлений Fп и сил трения f Fn располагаются по окружности среднего диаметра dcp соединения.

![]()

Для стандартной конусности 1/10 имеем α = 2º51'40''. Коэффициент трения f = 0,11…0,13. Коэффициент запаса K = 1,2…1,5.

Если неравенство не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту Т нагрузки.

ЛЕКЦИЯ №24