- •Детали машин и основы конструирования

- •Механические передачи

- •Основные характеристики передач

- •Фрикционные передачи и вариаторы

- •Основы прочностного расчета фрикционных пар

- •Зубчатые передачи

- •Коэффициент торцового перекрытия έα

- •Эмпирическая формула для расчета коэффициента торцового перекрытия цилиндрической прямозубой передачи внешнего зацепления

- •Расчетная нагрузка

- •Коэффициент концентрации нагрузки kβ

- •Коэффициент динамической нагрузки kν

- •Расчет прочности зубьев по контактным напряжениям

- •Силы, действующие на зуб колеса

- •Удельная нагрузка

- •Расчет прочности зубьев косозубой передачи по контактным напряжениям

- •Расчет прочности зубьев косозубых передач по напряжениям изгиба

- •Материалы и термообработка

- •Допускаемые напряжения материалов зубчатых колес

- •Допускаемые контактные напряжения [σH] при расчете зубчатых колес на усталость

- •Допускаемое напряжение изгиба при расчете на усталость

- •Последовательность расчета косозубой цилиндрической передачи по контактным напряжениям

- •Конические зубчатые передачи

- •Силы в зацеплении прямозубой конической передаче

- •Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

- •Р асчет зубьев прямозубой конической передачи по напряжениям изгиба

- •Расчет зубьев прямозубой конической передачи по контактным напряжениям

- •Конические передачи с непрямыми зубьями

- •Червячные передачи

- •Основные геометрические параметры

- •Силы в зацеплении

- •Расчет на прочность червячных передач

- •Расчет на прочность по контактным напряжениям

- •Р еменные передачи

- •Критерии работоспособности

- •Силовые зависимости

- •Допускаемые полезные напряжения в ремне

- •Клиноременная передача

- •Межосевое расстояние и длина цепи

- •Практический расчет цепной передачи

- •Передача винт-гайка

- •Передача винт-гайка качения

- •Подшипники

- •Расчет на долговечность

- •Условия подбора

- •Эквивалентная динамическая нагрузка

- •Проверка и подбор подшипников по статической грузоподъемности (с0)

- •Подшипники скольжения

- •Классификация муфт

- •Муфты глухие

- •Муфты компенсирующие

- •Муфты компенсирующие упругие

- •Муфты управляемые или сцепные

- •Муфты фрикционные

- •Муфты автоматические, или самоуправляемые

- •Соединения

- •Соединение сегментной шпонкой

- •Общие замечания по расчету призматических шпоночных соединений

- •Резьбовые соединения

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Заклепочные соединения

- •Сварные соединения

Резьбовые соединения

Соединение деталей с помощью резьбы является наиболее распространенным видом разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек и др. Резьба это выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии. По форме основной поверхности различают цилиндрические и конические резьбы. Больше распространена цилиндрическая резьба. Коническую резьбу применяют там, где требуется уплотнить соединение.

По форме профиля резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы. По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Левую резьбу применяют только в специальных случаях.

По числу захода различают однозаходную, двухзаходную и т.д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

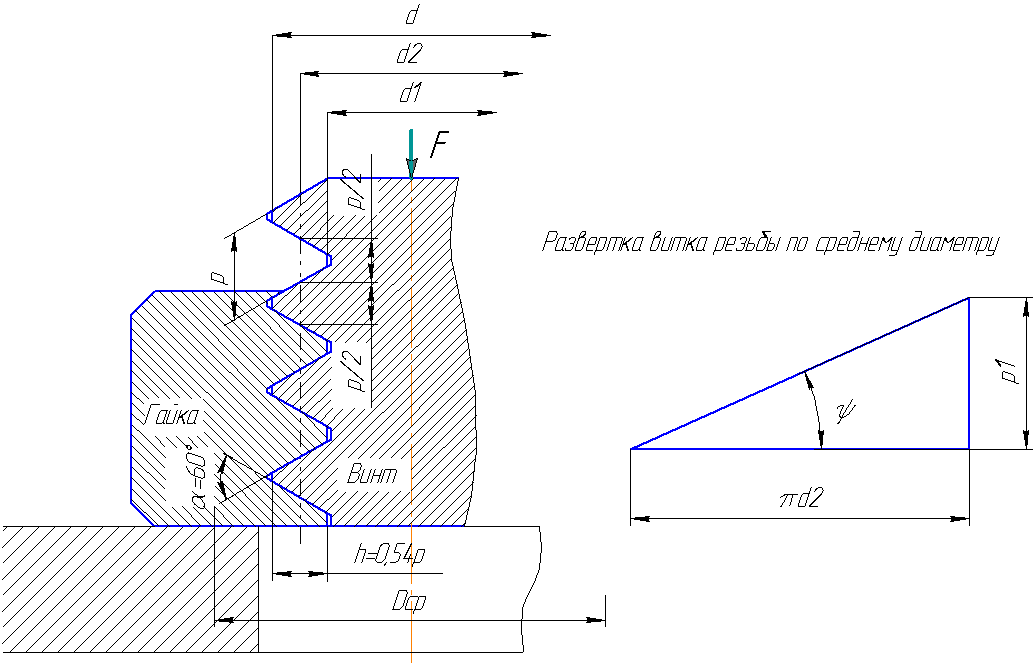

На рис. изображена метрическая крепежная резьба. Это основной вид крепежной резьбы. Кроме нее встречаются резьбы: трубная, круглая, треугольная со скругленными вершинами и впадинами, резьба винтов для дерева. (Резьбы винтовых механизмов: прямоугольная, трапецеидальная симметричная, трапецеидальная несимметричная, или упорная).

Геометрические параметры резьбы

d –- наружный диаметр резьбы; d1 – внутренний диаметр (номинальные значения диаметров d и d1 одинаковы для винта и гайки, зазоры во впадинах образуют за счет предельных отклонений размеров диаметров); d2 – средний диаметр (место, где ширина выступа равна ширине впадины); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьбы винта и гайки; p – шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы). p1 – ход, т.е. поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот винта). Для однозаходной резьбы p= p1; для многозаходной p = n p1, где n – число заходов. α – угол профиля.

ψ – угол подъема (угол подъема развертки винтовой линии по среднему диаметру). tg ψ = p1/(πd2) = np/(πd2).

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75; 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы и угол подъема резьбы, а внутренний диаметр d1 увеличивается. Увеличение диаметра повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе, т.е. уменьшает возможность самоотвинчивания.

Основные типы крепежных деталей

Д ля

соединения деталей применяют болты

(винты с гайками) – рис.а),

винты (рис. б)

и шпильки с гайками (рис. в).

ля

соединения деталей применяют болты

(винты с гайками) – рис.а),

винты (рис. б)

и шпильки с гайками (рис. в).

Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками. Винты при многократном завинчивании могут повредить резьбу в детали.

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала; предохранения чистых поверхностей деталей от царапин при завинчивании гайки (винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу ставить нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохраняют соединение от самоотвинчивания.

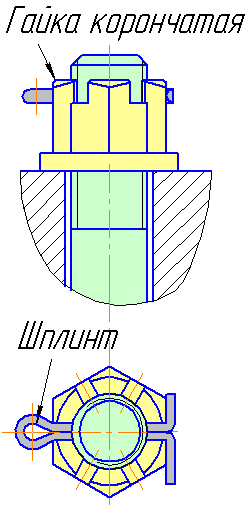

Способы стопорения

Существует много способов стопорения или предохранения от самоотвинчивания. На практике применяются следующие три основных принципа стопорения.

-

Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др.

-

Г

айку

жестко соединяют со стержнем винта,

например, с помощью шплинта (см. рис)

или прошивают группу винтов проволокой.

айку

жестко соединяют со стержнем винта,

например, с помощью шплинта (см. рис)

или прошивают группу винтов проволокой. -

Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Теория винтовой пары

Если винт нагружен осевой силой F, то для завинчивания гайки к ключу необходимо приложить момент Tзав , а к стержню винта – реактивный момент Тр., который удерживает стержень от вращения.

![]() ,

,

где ТТ – момент сил трения на опорном торце гайки; ТР – момент сил трения в резьбе.

Принимаем приведенный радиус сил трения на опорном торце гайки равным среднему радиусу этого торца или Dcp/2. При этом

![]()

где Dcp = (D1+ dотв)/2; D1 – наружный диаметр опорного торца гайки; dотв – диаметр отверстия под винт; f – коэффициент трения на торце гайки.

Момент трения в резьбе определим, рассматривая гайку, как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рис. а). Внешними являются осевая сила F и окружная сила Ft = 2Tp/d2. С другой стороны, из векторного треугольника сил имеем Ft = Ftg(ψ+φ) или

Tp = 0,5 Fd2 tg(ψ+φ),

φ - угол трения в резьбе.

Подставляя значения моментов, находим искомую зависимость

![]()

При отвинчивании гайки окружная сила Ft и силы трения меняют направление (рис.б). При этом получим Ft = Ftg(φ – ψ). Момент отвинчивания с учетом трения на торце гайки :

![]() .

.

Самоторможение и КПД винтовой пары

Условие самоторможения записывается в виде Тотв>0. Без учета трения на торце гайки, получим tg(φ – ψ)>0 или ψ<φ.

Для крепежных

резьб значение угла подъема ψ

лежит в пределах 2º30' …3º30', а угол трения

φ![]() изменяется

в зависимости от коэффициента трения

в пределах от 6º до 16º ( f

= 0,1….0,3). Таким образом, все

крепежные резьбы самотормозящие.

Однако при вибрациях вследствие взаимных

микросмещений поверхностей трения

коэффициент трения существенно снижается

до 0,02 и ниже. Условие самоторможения

нарушается. Происходит самоотвинчивание.

изменяется

в зависимости от коэффициента трения

в пределах от 6º до 16º ( f

= 0,1….0,3). Таким образом, все

крепежные резьбы самотормозящие.

Однако при вибрациях вследствие взаимных

микросмещений поверхностей трения

коэффициент трения существенно снижается

до 0,02 и ниже. Условие самоторможения

нарушается. Происходит самоотвинчивание.

КПД винтовой пары η представляет интерес для винтовых механизмов. Его можно вычислить по отношению работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Так как углы поворота равны, то отношение работ равно отношению моментов:

η

= Т'зав/Тзав=

tgψ/![]()

Учитывая потери только в резьбе (ТТ = 0), найдем КПД собственно винтовой пары:

![]() .

.

В самотормозящей паре, где ψ<φ, η < 0,5. Формула позволяет отметить, что КПД возрастает с увеличением ψ и уменьшением φ.

ЛЕКЦИЯ №25

Распределение осевой нагрузки по виткам резьбы

О севая

нагрузка винта передается через резьбу

гайке и уравновешивается реакцией ее

опоры. Каждый виток резьбы нагружается

соответственно силами F1,

F2,….Fz,

которые не равны между собой, где z

– число витков резьбы гайки.

севая

нагрузка винта передается через резьбу

гайке и уравновешивается реакцией ее

опоры. Каждый виток резьбы нагружается

соответственно силами F1,

F2,….Fz,

которые не равны между собой, где z

– число витков резьбы гайки.

![]() .

.

Для стандартной шестивитковой гайки высотой Н=0,8d получено:

F1 = 0,34F; F2 = 0,22F; F3 = 0,16F;

F4 = 0,12F; F5 = 0,09F; F6 =0,07F.

Задача о распределении нагрузки по виткам статически неопределима. Впервые она была решена Н.Е. Жуковским в 1902 году.

График свидетельствует о значительной перегрузке первых (нижних) витков гайки и нецелесообразности увеличения их числа, так как последние витки мало нагружены.

Высота гайки и глубина завинчивания

Р авнопрочность

резьбы и стержня винта является условием

назначения высоты стандартных гаек.

По тем же соображениям устанавливают

глубину завинчивания винтов и шпилек

в детали.

авнопрочность

резьбы и стержня винта является условием

назначения высоты стандартных гаек.

По тем же соображениям устанавливают

глубину завинчивания винтов и шпилек

в детали.

Высоту нормальных стандартных гаек крепежных изделий принимают

H = 0,8 d.

Кроме нормальных, стандартом предусмотрены высокие H=1,2 d и низкие H = 0,5 d гайки. Прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта. То же имеем при стандартной глубине завинчивания: в стальные детали H1=d, в чугунные и силуминовые Н1=1,5 d.

Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей.