- •Часть 1.

- •Раздел I. Измерения. Обработка результатов измерений.

- •Глава 1. Общие сведения о измерениях и средствах измерений.

- •Понятие об измерении.

- •Классификация измерений.

- •1.3. Задачи и качество измерений.

- •1.4. Погрешности измерения и измерительных приборов

- •1.5. Средства измерения.

- •1.6. Показатели качества средств измерения.

- •Показатели назначения.

- •1.8. Метрологическая надежность средств измерения.

- •Глава 2. Градуировка и поверка приборов.

- •Глава 3. Основные принципы построения и работы измерительных преобразовтелей.

- •Раздел II. Приборы и методы измерения параметров теплотехнических систем.

- •Глава 1. Приборы и измерения давлений и сил. Классификация.

- •1.1. Единицы измерения давлений.

- •1.2. Классификация приборов измерения давления.

- •1.2.1. Жидкостные приборы.

- •1.2.2. Манометры с упругим элементом.

- •1.2.3. Электрические манометры.

- •1.2.4. Измерители высоких давлений и разрежений.

- •1.2.5. Особенности измерения давлений в сложных условиях.

- •Приборы измерения давления

- •Глава 2. Приборы измерения сил.

- •2.1.Механические динамометры.

- •2.2. Гидравлические динамометры.

- •2.3. Упругие динамометры с электрическими датчиками. Тензометрические датчики.

- •Глава 3. Приборы измерения температур.

- •3.1. Понятие температуры. Температурные шкалы.

- •3.2. Приборы измерения температуры.

- •3.2.1. Контактные измерители температур.

- •3.2.2. Приборы бесконтактного измерения температур.

- •Пирометры частичного излучения

- •Оптические пирометры

- •Фотоэлектрические пирометры.

- •Пирометры спектрального отношения

- •Пирометры суммарного излучения.

- •3.3. Способы снижения метрологической погрешности контактных методов измерения температур.

- •Глава 4. Приборы измерения количества и расхода.

- •4.1. Объемные расходомеры.

- •4.2. Скоростные тахометрические расходомеры.

- •4.3. Расходомеры обтекания. Ротаметры.

- •4.4. Прочие измерители объемного расхода.

- •4.5. Расходомеры постоянного и переменного перепада давления.

- •4.6. Измерение скорости и расхода жидкости и газа пневмометрическими трубками (трубками Пито).

- •4.7. Измерение массовых расходов

- •4.7.1. Измерение массового расхода при маломеняющейся плотности.

- •4.7.2. Измерители массового расхода при значительных изменениях плотности гомогенных потоков.

- •4.7.3. Измерение массового расхода гетерогенных потоков.

- •4.8. Особенности градуировки и поверки расходомеров.

- •Раздел III. Основы дозиметрии.

- •1. Измерение интенсивности излучения.

- •2. Допустимые дозы.

- •3. Детекторы радиоактивного излучения.

- •Раздел IV. Методы и средства неразрушающего контроля материалов и изделий.

- •Глава 1. Акустические методы и средства нк.

- •1.1. Характеристики акустических методов.

- •1.2. Принципы построения акустических приборов.

- •Глава 2. Радиоволновые методы и средства нк.

- •2.1. Принципы построения радиоволновых приборов нк.

- •2.2. Приборы радиоволнового неразрушающего контроля.

- •Глава 3. Ионизирующие (радиационные) методы и средства нк.

- •Глава 4. Магнитные методы и средства нк

- •Глава 5. Токовихревые методы и средства.

- •5.1. Общие принципы токовихревых методов нк.

- •5.2. Токовихревые преобразователи.

- •5.3. Измерительные цепи токовихревых приборов.

- •5.4. Особенности контроля материалов и изделий токовихревым методами.

- •Глава 4. Магнитные методы и средства нк

3.2. Приборы измерения температуры.

Существует две группы измерителей температуры по методу – контактные (термометры, терморезисторы, термопары, термокраски) и бесконтактные (пирометры, фотометры).

При измерении температуры контактным методом приходится в той или иной степени принимать во внимание особенности теплообмена между объектом, приемным преобразователем и внешней средой. Трудности создания приборов, основанных на бесконтактных методах, связаны с необходимостью определения излучательной способности объекта (реальной степени черноты), что во многих случаях невозможно сделать достаточно точно.

3.2.1. Контактные измерители температур.

А). Термометры расширения.

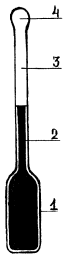

Рис. 12. Жидкостный термометр расширения.

Самые старые устройства для измерения температуры – жидкостные стеклянные термометры – используют термометрическое свойство теплового расширения тел. Действие термометров основано на различии коэффициентов теплового расширения термометрического вещества и оболочки, в которой она находится (термометрического стекла или реже кварца).

Показания жидкостно-стеклянного термометра зависят не только от изменения объема рабочей жидкости, но и от изменения объема стеклянного резервуара, поэтому для изготовления термометров применяются специальные сорта стекла с малым коэффициентом объемного расширения.

Жидкостный термометр состоит из стеклянных баллона 1, капиллярной трубки 3 и запасного резервуара 4 (рис. 12). Термометрическое вещество 2 заполняет баллон и частично капиллярную трубку. Свободное пространство в капиллярной трубке и в запасном резервуаре заполняется инертным газом или может находиться под вакуумом. Запасной резервуар или выступающая за верхним делением шкалы часть капиллярной трубки служит для предохранения термометра от порчи при чрезмерном перегреве.

В качестве термометрического вещества чаще всего применяют химически чистую ртуть. Ртуть не смачивает стекла и остается жидкой в широком интервале температур. Ртутные термометры обладают наибольшей равномерностью шкалы, до 2000С шкала почти линейна. Допустимая погрешность не превышает одного деления шкалы. Кроме ртути в качестве термометрического вещества в стеклянных термометрах применяются метиловый и этиловый спирт, керосин, пентан, толуол, галлий, амальгама таллия. У таких термометров инерционность за счет большей теплоемкости выше, а точность за счет смачивания стекла ниже.

Основные достоинства стеклянных жидкостных термометров – простота употребления и достаточно высокая точность измерения даже для термометров серийного изготовления. К недостаткам стеклянных термометров можно отнести: плохую видимость шкалы (если не применять специальной увеличительной оптики) и невозможность автоматической записи показаний, передачи показаний на расстояние и ремонта.

Стеклянные жидкостные термометры имеют весьма широкое применение и выпускаются следующих основных разновидностей:

-

технические ртутные, с вложенной шкалой, с погружаемой в измеряемую среду нижней частью, прямые и угловые;

-

лабораторные ртутные, палочные или с вложенной шкалой, погружаемые в измеряемую среду до отсчитываемой температурной отметки, прямые, небольшого наружного диаметра;

-

жидкостные термометры (не ртутные);

-

повышенной точности и образцовые ртутные термометры;

-

электроконтактные ртутные термометры с вложенной шкалой, с впаянными в капиллярную трубку контактами для разрывания (или замыкания) столбиком ртути электрической цепи;

-

специальные термометры, в том числе максимальные (медицинские и другие), минимальные, метеорологические и другого назначения.

У лабораторных и других термометров, градуируемых и предназначенных для измерения при погружении в измеряемую среду до отсчитываемого деления, могут возникать систематические погрешности за счет выступающего столбика термометра. Если капиллярная трубка будет погружена в измеряемую среду не полностью, то температура выступающей части капиллярной трубки будет отличаться от температуры измеряемой среды, в результате возникнет погрешность измерения. Поправку в градусах на выступающий столбик в показания термометра можно внести по уравнению:

![]() (1)

(1)

где

![]() - коэффициент видимого объемного

теплового расширения термометрической

жидкости в стекле

- коэффициент видимого объемного

теплового расширения термометрической

жидкости в стекле

![]() ,

t

– действительная температура измеряемой

среды 0C,

tв.с.

– температура выступающего столбика,

измеренная с помощью вспомогательного

термометра 0С,

n

– число градусов в выступающем столбике.

,

t

– действительная температура измеряемой

среды 0C,

tв.с.

– температура выступающего столбика,

измеренная с помощью вспомогательного

термометра 0С,

n

– число градусов в выступающем столбике.

У термометров,

предназначенных для работы с неполным

погружением, может возникнуть аналогичная

систематическая погрешность, если

температура окружающей среды, а,

следовательно, и выступающего столбика

будут отличаться от его температуры

при градуировке. Поправка

![]() ,

в этом случае

,

в этом случае

![]() (2)

(2)

где

![]() - температура выступающего столбика

при градуировке 0C

(в первом приближении допустимо считать

- температура выступающего столбика

при градуировке 0C

(в первом приближении допустимо считать

![]() ),

),

![]() - средняя температура выступающего

столбика 0С.

- средняя температура выступающего

столбика 0С.

Поправки

по (1) и (2) могут иметь большие значения

у термометров с органическими

термометрическими жидкостями, для

которых коэффициент

![]() примерно на порядок выше, чем у ртутных

термометров.

примерно на порядок выше, чем у ртутных

термометров.

Б). Манометрические термометры.

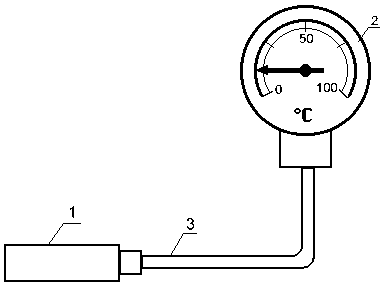

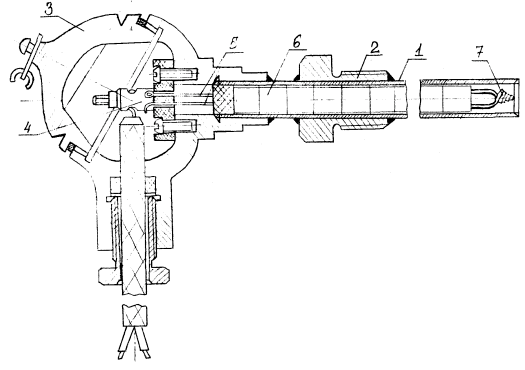

Рис. 13. Манометрический термометр.

Действие манометрических термометров основано на использовании зависимости давления вещества при постоянном объеме от температуры. Замкнутая измерительная система манометрического термометра состоит из (рис. 13) из чувствительного элемента, воспринимающего температуру измеряемой среды, - металлического термобаллона 1, рабочего элемента манометра 2, измеряющего давление в системе, длинного соединительного металлического капилляра 3. При изменении температуры измеряемой среды давление в системе изменяется, в результате чего чувствительный элемент перемещает стрелку или перо по шкале манометра, отградуированного в градусах температуры. Манометрические термометры часто используют в системах автоматического регулирования температуры, как бесшкальные устройства информации (датчики).

Манометрические термометры подразделяют на три основных разновидности:

-

жидкостные, в которых вся измерительная система (термобаллон, манометр и соединительный капилляр) заполнены жидкостью;

-

конденсационные, в которых термобаллон заполнен частично жидкостью с низкой температурой кипения и частично – ее насыщенными парами, а соединительный капилляр и манометр – насыщенными парами жидкости или, чаще, специальной передаточной жидкостью;

-

газовые, в которых вся измерительная система заполнена инертным газом.

Достоинствами манометрических термометров являются сравнительная простота конструкции и применения, возможность дистанционного измерения температуры и возможность автоматической записи показаний. К недостаткам манометрических термометров относятся: относительно невысокая точность измерения (класс точности 1.6; 2.5; 4.0 и реже 1.0); небольшое расстояние дистанционной передачи показаний (не более 60 метров) и трудность ремонта при разгерметизации измерительной системы.

Манометрические термометры не имеют большого применения на тепловых электрических станциях. В промышленной теплоэнергетике они встречаются чаще, особенно в случаях, когда по условиям взрыво – или пожаробезопасности нельзя использовать электрические методы дистанционного измерения температуры.

Поверка показаний манометрических термометров производится теми же методами и средствами, что и стеклянных жидкостных.

В). Термометры сопротивления (терморезисторы).

Для измерения температур до 6500С применяются термометры сопротивления (ТС), принцип действия которых основан на использовании зависимости электрического сопротивления вещества от температуры. Большинство чистых металлов при нагреве на 10С увеличивают свое сопротивление на 0,4 – 0,6%. У окислов металлов (полупроводники) и водных растворов солей при нагревании сопротивление уменьшается, причем в 4 – 6 раз сильнее по сравнению с возрастанием сопротивления у чистых металлов. Зная данную зависимость, по изменению величины сопротивления термометра судят о температуре среды, в которую он погружен. Выходным параметром устройства является электрическая величина, которая может быть измерена с весьма высокой точностью (до 0,020С), передана на большие расстояния и непосредственно использована в системах автоматического контроля и регулирования.

В качестве материалов для изготовления чувствительных элементов ТС используются чистые металлы: платина, медь, никель, железо и полупроводники. Следует учитывать, что платина хороший катализатор термохимических реакций, поэтому для платиновых ТС требуется специальное покрытие (напыление золота, остекловывание).

Платиновые ТС используются в интервале температур –240 - +6300С; медные – в интервале –50 - +1800С, никелевые – до +3000С.

Изменение

электросопротивления данного материала

при изменении температуры характеризуется

температурным коэффициентом сопротивления

![]() ,

(α=dR/RdT).

,

(α=dR/RdT).

Сопротивление полупроводников с увеличением температуры резко уменьшается, т. е. они имеют отрицательный температурный коэффициент сопротивления практически на порядок больше, чем у металлов. Полупроводниковые термометры сопротивления (ТСПП) в основном применяются для измерения низких температур (1.5 400 К).

Достоинствами

ТСПП являются небольшие габариты, малая

инерционность, высокий коэффициент

![]() .

Однако они имеют и существенные

недостатки:

.

Однако они имеют и существенные

недостатки:

-

нелинейный характер зависимости сопротивления от температуры;

-

отсутствие воспроизводимости состава и градуировочной характеристики, что исключает взаимозаменяемость отдельных ТС данного типа. Это приводит к выпуску ТСПП с индивидуальной градуировкой.

Для решения различных задач (в т.ч. метрологической аттестации и поверки) ТС делятся на эталонные, образцовые и рабочие, которые в свою очередь подразделяются на лабораторные и технические.

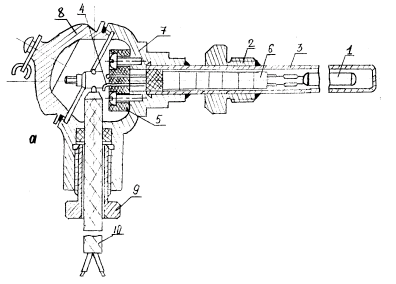

Рис. 14. Термометр сопротивления.

Эталонные ТС предназначены для воспроизведения и передачи шкалы МПТШ в интервале 13.81 903.89 К.

Технические ТС в зависимости от назначения и конструкции делятся на: погружаемые, поверхностные и комнатные; защищенные и не защищенные от действия агрессивной среды; стационарные и переносные; термометры 1-го, 2-го и 3-го классов точности и т. д. На рис. 14 представлена конструкция промышленного ТС с неподвижным штуцером. Существуют также конструкции с подвижным штуцером. Термометр состоит из чувствительного элемента 1, расположенного в стальном защитном чехле 3, на котором приварен штуцер 2 с резьбой М27х2. Провода 4, армированные фарфоровыми бусами 6, соединяют выводы чувствительного элемента с клеммной колодкой 5, находящейся в корпусе головки 7. Сверху головка закрыта крышкой 8, снизу имеется сальниковый ввод 9, через который осуществляется подвод монтажного кабеля 10. При измерении температуры сред с высоким давлением на чехол ТС устанавливается специальная защитная (монтажная) гильза.

Чувствительный элемент ТС выполнен из тонкой металлической проволоки с безиндукционной каркасной или бескаркасной намоткой.

Значительно реже встречаются полупроводниковые термометры сопротивления (ТСПП) для измерения температуры (-90)(+180) 0С. Их применяют в термореле, низкотемпературных регуляторах, обеспечивающих высокоточную стабилизацию чувствительных элементов газоанализаторов, хроматографов, корпусов пирометров, электродов термоэлектрических установок для экспресс-анализа состава металла и т. п.

Г). Термоэлектрические термометры (термопары).

Для измерения температуры в металлургии наиболее широкое распространение получили термоэлектрические термометры, работающие в интервале температур от -200 до +2500 0C и выше. Данный тип устройств характеризует высокая точность и надежность, возможность использования в системах автоматического контроля и регулирования параметра, в значительной мере определяющего ход технологического процесса в металлургических агрегатах.

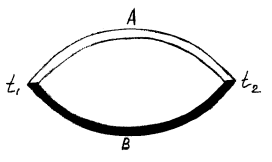

Рис. 15. Принципиальная схема термопары.

Сущность термоэлектрического метода заключается в возникновении ЭДС в проводнике, концы которого имеют различную температуру (эффект Зеебека). Для того чтобы измерить возникшую ЭДС, ее сравнивают с ЭДС другого проводника, образующего с первым термоэлектрическую пару AB (рис. 15), в цепи которой потечет ток.

Результирующая термо-ЭДС цепи, состоящей из двух разных проводников A и B (однородных по длине), равна

![]()

или

![]() (1)

(1)

где

![]() и

и

![]() - разности потенциалов проводников A

и B

соответственно при температурах t2

и t1,

мВ.

- разности потенциалов проводников A

и B

соответственно при температурах t2

и t1,

мВ.

Термо-ЭДС данной пары зависит только от температуры t1 и t2 и не зависит от размеров термоэлектродов (длины, диаметра), величин теплопроводности и удельного электросопротивления.

Спай термопары, помещаемый в измеряемую среду, называется рабочим (горячим). Термо – ЭДС меряется компенсационным методом – сведением тока в измерительной цепи к нулю, поэтому сопротивление термоэлектродов роли не играет, а их сечения могут быть малы. Отсюда вытекает одно из достоинств термопар – возможность измерения температуры в малых объемах.

Для увеличения чувствительности термоэлектрического метода измерения температуры в ряде случаев применяют термобатарею: несколько последовательно включенных термопар, рабочие концы которых находятся при температуре t2, свободные при известной и постоянной температуре t1 (термостатируют холодный спай).

Рис. 16. Технический термоэлектрический термометр.

Термоэлектрический термометр (ТТ) – это измерительный преобразователь, чувствительный элемент которого (термопара) расположен в специальной защитной арматуре, обеспечивающий защиту термоэлектродов от механических повреждений и воздействия измеряемой среды. На рис. 16 показана конструкция технического ТТ. Арматура включает защитный чехол 1, гладкий или с неподвижным штуцером 2, и головку 3, внутри которой расположено контактное устройство 4 с зажимами для соединения термоэлектродов 5 с проводами, идущими от измерительного прибора к термометру. Термоэлектроды по всей длине изолированы друг от друга и от защитной арматуры керамическими трубками (бусами) 6.

Защитные чехлы выполняются из газонепроницаемых материалов, выдерживающих высокие температуры и агрессивное воздействие среды. При температурах до 10000С применяют металлические чехлы из углеродистой или нержавеющей стали, при более высоких температурах – керамические: фарфоровые, карбофраксовые, алундовые, из диборида циркония и т. п.

В качестве термоэлектродов используется проволока диаметром 0.5 мм (благородные металлы) и до 3 мм (неблагородные металлы). Спай на рабочем конце 7 термопары образуется сваркой, пайкой или скручиванием. Последний способ используется для вольфрам – рениевых и вольфрам – молибденовых термопар.

Термоэлектрические термометры выпускаются двух типов: погружаемые и поверхностные. Промышленность изготавливает устройства различных модификаций, отличающихся по назначению и условиям эксплуатации, по материалу защитного чехла, по способу установки термометра в точке измерения, по герметичности и защищенности от действия измеряемой среды, по устойчивости к механическим воздействиям, по степени тепловой инерционности и т. п.

В пределах измеряемых температур материал термопар не должен менять своих физических свойств, не окисляться, обладать высокой электропроводностью и малым температурным коэффициентом электросопротивления, для пары материалов величина термо – ЭДС должна быть достаточной для точных измерений и изменяться однозначно в зависимости от температуры (линейно).

По характеру применяемых материалов термопары можно разделить на три группы: из благородных металлов (для температур свыше 10000С и агрессивных сред), из неблагородных металлов и из металлических термоэлектродов в паре с неметаллическими.

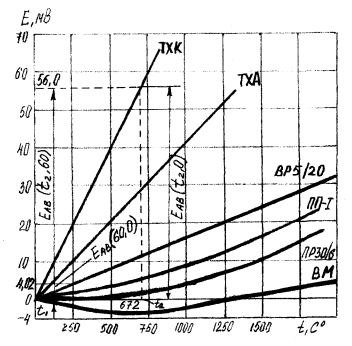

Для измерения температур широко применяются ТТ со стандартной градуировкой (см. таблицу 4). В ряде случаев используют также ТТ с нестандартной градуировкой: медь – константановые, вольфрам – молибденовые (ТВР), некомпенсируемые и др. На рис. 17 приведены градуировочные кривые ряда термопар.

Таблица 4.

Сравнительные характеристики наиболее распространенных термопар.

|

Наименование и материал электродов. |

Рабочий диапазон, 0С, 1000ч (100ч) |

Чувствительность мВ (при t0С) |

Допустимая среда. |

|

ТПП платинородий - платиновые 90%Pt+10%Rh – 100%Pt |

-20 – 1300 (1600) |

2,31 (300) |

Окислительная до 1300, 0С в восстановительной с чехлом. |

|

ТПР платинородий - платинородиевые 70%Pt+30%Rh-94%Pt+6%Rh |

+300 – 1800 (1900) |

|

Окислительная до 1300, 0С, в восстановительной с чехлом. |

|

ТХА хромель-алюмелевые 90%Ni+10%Cr-95%Ni+5%Al,Si,Mn |

-50 – 1000 (1300) |

12,21 (300) |

Окислительная в восстановительной с чехлом. |

|

ТХК хромель-копелевые 90%NI+10%Cr – 56%Cu+44%Ni |

-50 – 600 (800) |

23,1 (300) |

Окислительная в восстановительной с чехлом. |

|

ТВР вольфрамрений - вольфрамрениевые 95%W+5%Re – 80%W+20%Re |

0 –2000 (2500) |

13 (2000) |

Восстановительная, окислительная кратковременно |

|

НК-СА никель+кобальт – кремний+алюминий |

+300 - 1000 |

20 (1000) |

Окислительная и восстановительная. |

Допустимые погрешности для технических термопар типа ТПП при температуре до 3000С ±0,1 мВ, свыше 3000С - +_3*10-5*t мВ, где t – температура горячего спая термопары; для ТХК и ТХА при температуре до 3000С ±40С, а при температуре более 3000С ±1% от измеряемого значения термо ЭДС.

Криогенные температуры чаще всего измеряют термопарой медь – константан (100%Cu – 60%Cu+40%Ni) до –2700С или медь – копель – до –2000С.

В условиях длительной эксплуатации при высоких температурах и агрессивном воздействии сред появляется нестабильность градуировочной характеристики, которая является следствием ряда причин: загрязнения материалов термоэлектродов примесями из защитных чехлов, керамических изоляторов и атмосферы печи; испарения одного из компонентов сплава; взаимной диффузии через спай. Величина отклонения может быть значительной и резко увеличивается с ростом температуры и длительностью эксплуатации. Указанные обстоятельства необходимо учитывать при оценке точности измерения температуры в производственных условиях.

Рис. 17. Градуировочные характеристики термопар.

Д). Дилатометрические термометры.

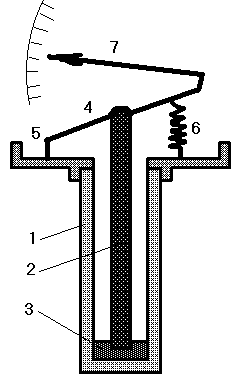

Рис. 18. Дилатометрический термометр.

Принцип действия дилатометрических термометров основан на изменении линейных размеров твердых тел в зависимости от изменения их температуры.

Если температурный интервал невелик, то зависимость длины твердого тела от температуры может быть выражена линейным уравнением:

ℓt=ℓ0(1+βt),

где ℓt – длина твердого тела при температуре t; ℓ - длина того же тела при температуре 00С; β – средний коэффициент линейного расширения твердого тела в интервале температур от 00С до t.

Термометры, основанные на расширении твердых тел, используют редко. Обычно они изготовляются в виде температурных реле и применяются для электрической сигнализации предельных температур.

Состоит дилатометрический термометр из трубки 1, изготовленной из металла с большим коэффициентом линейного расширения (латунь, бронза, алюминий). Внутри этой трубки находится стержень 2 из материала с малым коэффициентом расширения. Стержень жестко связан с трубкой через проставку 3,а верхний конец стержня служит опорой для рычага 4, который может поворачиваться вокруг оси 5. Рычаг прижат к стержню пружиной 6 и соединен в свою очередь со стрелкой 7.

Трубка термометра при измерении температуры полностью погружается в измеряемую среду. При повышении температуры трубка удлиняется значительно больше, чем стержень, вследствие чего стержень перемещается вниз, одновременно приводится в движение рычаг, а вместе с ним и стрелка.

Точность измерения такими термометрами 1 – 3%.

Е). Биметаллические термометры.

В качестве чувствительного элемента в биметаллических термометрах используют биметаллическую пластину. Эта пластина состоит из двух сваренных по всей длине полосок из разных металлов, обладающих различными коэффициентами линейного расширения (например, медь – инвар, сталь – инвар). Под действием нагрева пластина начинает деформироваться, по величине деформации можно судить о нагреве.

Биметаллические термометры используют в качестве температурного реле. Точность измерения 1 – 3%. Диапазон измерения находится в пределах от –100 до 6000С.

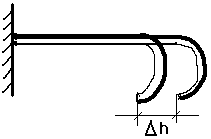

Виды рабочих элементов:

1). Рессора. Δh~ΔT. Δh=βℓ2ΔT/3

Рис. 19. Рессора.

2). Шпилька. Δh=βΔT/2S, S – площадь поперечного сечения рабочего элемента.

Рис. 20. Шпилька.

3.) Винтовая спираль

начинает раскручиваться при нагреве,

при этом угловое перемещение спирали

![]()