- •Введение

- •Подготовка к лабораторной работе

- •Порядок проведения лабораторных работ

- •Правила выполнения лабораторных работ

- •Содержание отчёта

- •Форма отчёта

- •Правила техники безопасности при выполнение лабораторных работ

- •Оборудование и документация

- •Вид и характер дефектов блока цилиндров и гильз

- •Контроль технического состояния блока цилиндров и гильз

- •Содержание отчета

- •Контрольные вопросы

- •Оборудование и документация

- •Вид и характер дефектов кв

- •Контроль технического состояния кв

- •Выбор способа восстановления коленчатого вала

- •Содержание отчета

- •Контрольные вопросы

- •Контроль технического состояния шатуна

- •Порядок выполнения работ по расточке втулок шатуна

- •Содержание отчета

- •Содержание отчета

- •Контрольные вопросы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Содержание отчета

- •Контрольные вопросы

- •Содержание отчета

- •Контрольные вопросы

- •Заключение

- •Список использованных источников

- •Тюрин Алексей Михайлович

- •Лабораторные работы по ремонту двс

Контроль технического состояния блока цилиндров и гильз

Перед контролем технического состояния деталей необходимо ознакомиться с организацией рабочего места и проверить его комплектность, а также изучить конструктивно-технологическую характеристику деталей, условия их работы и возможные дефекты.

Контроль технического состояния БЦ осуществлять в следующей последовательности:

-

осмотреть БЦ двигателя (по указанию преподавателя);

-

определить состояние резьбы в отверстиях под шпильки крепления головки цилиндров;

-

определить состояние отверстий под подшипники распредвала, вкладыши коренных подшипников, толкатели.

При внешнем осмотре БЦ необходимо установить наличие выбраковочных признаков, а при их отсутствии - места расположения и характер трещин, отколов, рисок, царапин, выработок и других видимых дефектов.

Для определения состояния резьбы в отверстиях под шпильки крепления головки цилиндров следует поочередно ввернуть в резьбовые отверстия соответствующий марке контролируемого двигателя калибр-пробку, который должен плотно вворачиваться в отверстие. Покачивание и осевое перемещение калибра свидетельствует о необходимости ремонтных воздействий.

Состояние отверстий под толкатели, вкладыши коренных подшипников и подшипники распредвала проверяют с помощью индикаторного нутрометра, который следует ввести в контролируемое отверстие.

Контроль технического состояния гильзы цилиндров производить в следующей последовательности:

-

осмотреть гильзу цилиндров;

-

измерить отверстие под поршень;

-

рассчитать по результатам измерений овальность и конусность гильзы, определить ремонтный размер гильзы;

-

определить состояние нижнего и верхнего посадочных поясков.

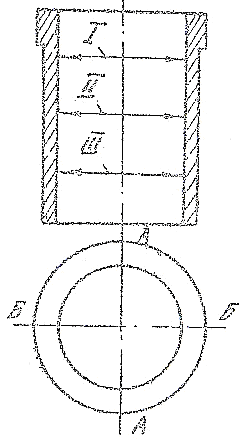

При внешнем осмотре гильзы выявляют наличие выбраковочных признаков. Если выбраковочные признаки отсутствуют, то с помощью индикаторного нутромера измеряют диаметр отверстия гильзы в поясах I, II, III и взаимно перпендикулярных плоскостях А-А и Б-Б (рисунок 1).

Рисунок 1 - Схема обмера отверстий в гильзе

Пояса располагаются следующим образом: I – ниже выработки от верхнего поршневого кольца, II – посередине гильзы, III – на 20 мм выше нижнего обреза гильзы. Местонахождение поясов находится масштабной линейкой.

Диаметр гильзы по ее верхней неизношенной кромке измеряется штангельциркулем, после чего его следует округлить до целых миллиметров в сторону увеличения (ДI).

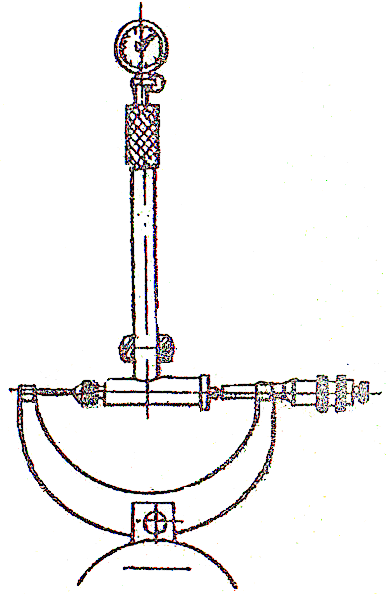

Для настройки индикаторного нутромера (рисунок 2) микрометр устанавливается на размер, равный диаметру цилиндра ДI, увеличенному на 1 мм, который определяется по формуле

ДУСТ = ДI + 1 (1)

где ДУСТ – установочный размер индикатора нутромера, мм;

ДI – диаметр цилиндра, мм;

Предварительно микрометр необходимо проверить на правильность его показаний по установочному калибру.

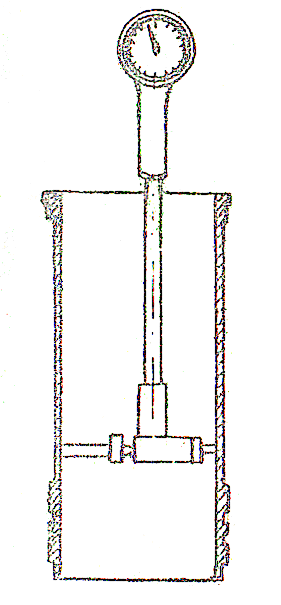

Настроенный индикаторный нутромер осторожно вводят в гильзу (рисунок 3) и производят измерения в плоскостях и поясах, указанных на рисунке 1. При введении измерительной головки индикаторного нутромера в цилиндр во избежание повреждения измерительного стержня его следует отжать рукой и освободить только тогда, когда вся измерительная головка будет находиться в гильзе.

Рисунок 2 - Схема настройки индикаторного нутромера

При измерении индикатор покачивают вокруг продольной оси основания центрирующего мостика и наблюдают за колебаниями стрелки, которая будет приближаться к одному и тому же делению шкалы. Это деление фиксируют и записывают. Каждое измерение повторяют 2-3 раза и записывают средний результат.

После измерения в первом поясе индикатор перемещают во второй, затем в третий пояс, записывая показания прибора. В третьем поясе головку индикатора поворачивают на 900. Перемещая индикатор вверх, снова производят необходимые измерения в каждом из трех поясов и записывают результат. При перемещении индикатора из одного пояса в другой его следует отклонять от вертикального положения, что уменьшает давление измерительного стержня на стенки гильзы и предотвращает его быстрый износ и повреждение. По результатам измерений определяют диаметры гильз по поясам и плоскостям, который определяется по формуле

Д = ДУСТ – С , (2)

где Д - диаметр гильзы в данном поясе и плоскости, мм;

ДУСТ - диаметр, на который был установлен нутромер, мм;

С - показания индикатора при измерении в данном поясе и плоскости, мм.

Рисунок 3 - Измерение гильзы цилиндра

Овальность в каждом поясе вычисляется как разность диаметров, замеренных в одном и том же поясе, но в разных плоскостях, мм:

О = ДНАИБ – ДНАИМ , (3)

где О - овальность гильзы в данном поясе, мм;

ДНАИБ и ДНАИМ - соответственно наибольший и наименьший диаметр гильзы, измеренные в одном и том же поясе, но в разных плоскостях, мм.

Конусность равна разности между наибольшим и наименьшим диаметрами, измеренными в одной плоскости, но в разных поясах, мм:

К = Д/НАИБ – Д/НАИМ , (4)

где К – конусность гильзы, мм;

Д/НАИБ и Д/НАИМ - соответственно наибольший и наименьший диаметры гильзы в одной плоскости, но в разных поясах, мм.

Износ гильзы определяется по формуле:

И = ДИ – ДНОМ , (5)

где И - износ гильзы, мм;

ДНОМ - номинальный или ремонтный диаметр гильзы до износа, взятый из технических условий, мм;

ДИ - диаметр гильзы после износа, измеренный в поясах и плоскостях, мм.

Изношенные гильзы восстанавливают под ремонтные размеры.

На основании полученных данных определяют расчетный диаметр обработки отверстия гильзы под поршень:

ДРАСЧ = ДНОМ = 2 ( β ИНАИБ + х) , (6)

где ДРАСЧ - расчетный диаметр обработки отверстия гильзы под поршень, мм;

β - коэффициент неравномерности износа гильзы, β = 0,7;

ИНАИБ – наибольшее значение износа гильзы в ее поясах и плоскостях, мм;

х - минимальный односторонний припуск на обработку (для расточки и хонингования), х = 0,07…0,08 мм.

Затем необходимо назначить категорию ремонтного размера для гильзы для этого следует сравнить результаты расчета со значениями ремонтных размеров и выбрать ближайшее большее значение:

ДР ≥ ДРАСЧ , (7)

где ДР – ремонтный размер гильзы, мм.

Определяют состояние поверхности гильзы по наружному диаметру верхнего и нижнего посадочных поясков. Для этого нужно замерить микрометром диаметр посадочной поверхности гильзы в одном поясе (посередине) и двух взаимно перпендикулярных плоскостях. Сравнить действительное состояние деталей с требованиями ТУ, сделать заключение по каждому дефекту и результаты записать в отчет.