- •Билет № 10 Дефекты литья: Раковины

- •Раковины шлаковые.

- •Пригар.

- •Трещины.

- •Другие дефекты литья.

- •Прокатный стан

- •Классификация и устройство прокатных станов

- •Билет №1 Литейные свойства сплавов

- •Доменный процесс

- •Билет №2 Производство стали в мартеновских печах

- •Литейное производство

- •Материалы

- •Листовая штамповка

- •Комбинации

- •Билет №4 Производство стали в электропечах

- •Билет №5

- •Виды литья

- •Билет№7 Технология производства глинозема

- •Отливка

- •Билет№8 Производство глинозема по способу спекания

- •Сортамент

- •Сортамент- состав продукции по маркам, профилям.

- •Билет№9 Производство алюминия

- •Технология прокатки. Технологический процесс прокатки. Схема прокатного стана. Прокатная клеть.

- •Прокатная клеть

- •Билет№11 Модельно-опочная оснастка

- •Билет№12

- •Законы обработки металлов давлением

- •Билет 13 Литьё в кокиль

- •Применение - подкладной штамп

- •Билет№14 Литье по выплавляемым моделям

- •Молотовые штампы

- •Билет № 15 Литьё в оболочковые формы

- •Кузнечно-прессовое оборудование - гидравлический пресс

- •Билет№16 Выбор положения формы

- •Билет№17 листовая штамповка

- •Билет№18 Открытая почвенная формовка

- •Волочение

- •Виды волочения

- •Билет№19

- •Билет№20 Безопочная формовка

Билет 13 Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Применение - подкладной штамп

Применение подкладных штампов и фигурных бойков при получении заготовки позволяют значительно приблизить заготовку к требованиям готовой детали за счет сокращения напусков, припусков и особенно допусков на припуски. [1]

Применение подкладных штампов рационально в условиях мелко-серийного и в ряде случаев единичного производства поковок. [2]

|

|

Обжимка ( а и подкладной штамп ( б.| Прошивни. а - конический. б - цилиндрический. в - пустотелый. г - клиновой. |

Применение подкладных штампов не требует больших затрат, поэтому изготовление их экономически оправдывается при ковке даже небольших партий деталей. [3]

Ковка с применением специальных подкладных штампов, бойков с фигурными вырезами, точных обжимок и других приспособлений позволяет изготовлять поковки даже с небольшими выемками, выступами и отверстиями, что обеспечивает сокращение потерь металла на излишние припуски. Это дает возможность увеличить производительность ковки, облегчить труд кузнеца и значительно сократить расход металла. Следовательно, операция ковки на подкладных штампах занимает промежуточное положение между свободной ковкой и штамповкой. Об экономической эффективности применения подкладных штампов при изготовлении поковок свидетельствуют многие факты. Например, на Минском заводе автоматических линий благодаря использованию подкладных штампов при изготовлении 16 наименований поковок вместо свободной ковки сэкономлено в течение года более 100 т металла. На Молодечненском станкостроительном заводе в результате освоения штамповки шестерен с применением подкладных штампов сэкономлено более 10 т металла в год. [4]

Поковки, получаемые свободной ковкой с применением подкладных штампов, обеспечивают придание той или иной части поковки фасонной формы, повышают точность заготовки. Этот вид заготовок применяется в мелкосерийном производстве. [5]

Одним из методов штамповки является штамповка с применением подкладных штампов, осуществляемая на оборудовании свободной ковки. Применяется при изготовлении сравнительно небольших количеств штамповок. [6]

Производительность свободной ковки и качество поковок значительно повышаются при применении подкладных штампов, вместо универсальной кузнечной оснастки. [7]

Использование таких маломощных молотов почти исключает рационализацию технологических процессов даже за счет применения подкладных штампов. [8]

В условиях единичного или мелкосерийного производства заготовки для валов выполняют свободной ковкой ( в мелкосерийном производстве нередко с применением подкладных штампов) или используют горячекатаный прокат. [9]

Ковку на молотах также производят в подкладных штампах. Применение подкладных штампов позволяет увеличить производительность ковки в 5 - 6 раз. Применяется этот вид ковки в мелкосерийном производстве. [10]

|

|

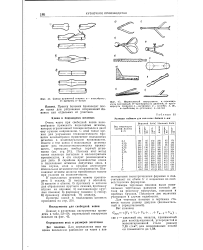

Размеры кубиков для ковочных бойков в мм. |

Очень часто при свободной ковке целесообразно применять подкладные штампы, которые ограничивают течение металла и дают ему нужное направление. С этой точки зрения для улучшения технологического процесса целесообразно применение подкладных штампов в индивидуальном производстве. Вместе с тем ковка в подкладных штампах имеет ряд технико-экономических преимуществ, присущих вообще горячей штамповке ( см. стр. Поэтому этот метод ковки является выгодным в мелкосерийном производстве, и его следует рекомендовать для депо. В серийном производстве ковка в подкладных штампах допустима лишь в том случае, если в кузнице отсутствует специальное штамповочное оборудование. Подкладные штампы должны применяться только при условии их экономичности. [11]

При изготовлении средних и мелких поковок простой формы широко используют подкладные штампы. Характерным для этих штампов является простота конструкции и дешевизна их изготовления, вследствие чего применение подкладных штампов рационально в мелкосерийном производстве. [12]

Основными операциями свободной ковки являются: вытяжка, осадка, высадка, прошивка, рубка, гибка, кручение, сварка. Метод свободной ковки применяется в индивидуальном производстве. В мелкосерийном производстве используется способ свободной ковки с применением подкладных штампов