- •Производство творога в ваннах вк-2,5

- •Технологический процесс производства творога в ваннах вк-2,5 кислотно-сычужным способом (традиционный)

- •Приемка и подготовка сырья

- •Подогрев и сепарирование молока

- •Нормализация молока и составление смеси

- •Пастеризация и охлаждение смеси

- •Заквашивание и сквашивание смеси

- •Разрезание сгустка, отделение сыворотки и розлив сгустка

- •Самопрессование и прессование сгустка

- •Охлаждение творога, упаковка, маркировка

- •Доохлаждение упакованного продукта

- •Технологический процесс производства творога в ваннах вк –2,5 кислотным способом (традиционный)

- •Сквашивание смеси

- •Разрезание, нагревание и охлаждение сгустка

- •Особенности технологии Получение высокожирных сливок с м.Д.Ж. 50-55%

- •Смешивание обезжиренного творога со сливками

- •Производство творога из восстановленного молока

- •Приемка и подготовка сырья

- •Нормализация молока

- •Очистка, пастеризация и охлаждение восстановленной смеси

- •Заквашивание и сквашивание восстановленной смеси

- •Нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка

- •Самопрессованне и прессование сгустка

- •Производство творога из рекомбинированного молока

- •Особенности технологии Нормализация молока и составление смеси

- •Гомогенизация, пастеризация и охлаждение смеси

- •Заквашивание и сквашивание смеси

- •Нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка

- •Технология творога на механизированных линиях с использованием ванн-сеток

- •Производство творога на механизированной линии я9-опт-5

- •Раздельный способ производства творога с использованием сепараторов творогоотделителей

- •Зерненый творог

- •Замораживание творога

- •Размораживание творога

- •Творожные изделия

- •Глазированные сырки

- •Пороки творога

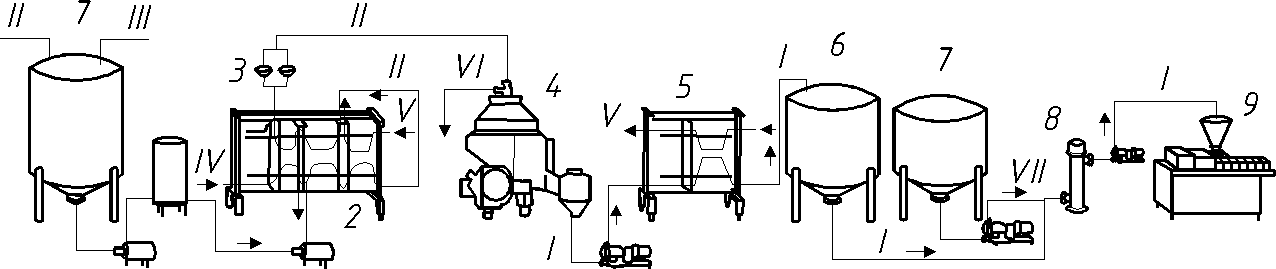

Производство творога на механизированной линии я9-опт-5

Механизированная линия Я9-ОПТ-5 производительностью по молоку 5000 дм3/ч наиболее совершенна и используется для выработки творога с массовой долей жира менее 9%. Готовый сгусток перемешивается в течение 2–5 мин и винтовым насосом подается в прямоточный подогреватель с рубашкой. Здесь сгусток быстро (2– 5 мин) подогревается до температуры 42–54 °С (в зависимости от вида творога) подачей горячей воды (70–90 °С) в рубашку. Подогретый сгусток охлаждается в охладителе водой до 25-40 °С и направляется в двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью. Массовая доля влаги в готовом твороге регулируется изменением угла наклона барабана обезвоживателя или изменением температуры нагрева и охлаждения сгустка.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

Раздельный способ производства творога с использованием сепараторов творогоотделителей

Раздельный способ имеет ряд преимуществ. Значительно снижаются потери жира в производстве; экономия жира на 1 т творога с массовой долей жира 18% составляет 13,2, а 9% – 14,2 кг. Облегчается отделение сыворотки от сгустка, создается большая возможность механизации технологических операций, вследствие чего повышается производительность труда. Повышается качество продукта в результате снижения кислотности. Этому способствует добавление к обезжиренному белковому сгустку свежих пастеризованных сливок, кислотность которых почти в 20 раз меньше, чем кислотность продукта. Охлажденные сливки снижают температуру белкового сгустка, что препятствует дальнейшему повышению кислотности готового продукта.

Технологическая схема производства творога раздельным способом с использованием сепараторов в сравнении с традиционным творогом, рассмотренным выше, дана на рис.4.9.

1 – молокохранильный танк, 2 – балансировочный бачок, 3 – центробежный насос, 4 – молокоочиститель, ,5 – пластинчатая пастеризационная установка, 6 – сепаратор, 7 – бак для сливок, 8, 12 – мембранные насосы, 9 – трубчатый охладитель, 10 – емкость для сливок, 11 – танк для сквашивания молока, 13 – фильтр, 14 – сепаратор для творога, 15 – шнековый подъемник, 16 – дозатор–смеситель, 17 – охладители, 18 – расфасовочный автомат.

Механизированная линия производства творога с применением творожного сепаратора

Подготовка молока

П одогревание

и очистка

одогревание

и очистка

Сепарирование молока

Обезжиренное

молоко Сливки

Обезжиренное

молоко Сливки

П астеризация

Пастеризация

астеризация

Пастеризация

Заквашивание

Охлаждение сливок

Заквашивание

Охлаждение сливок

Внесение хлористого кальция

и

сычужного фермента

и

сычужного фермента

Сквашивание Выработка на поточной линии

70-75°Т 90-100 °Т

Разрезка сгустка Размешивание

сгустка

сгустка

Отделение сыворотки Подогрев

Розлив сгустка Охлаждение

в мешочки

мешочки

Самопрессование Центрифугирование на

специальном

сепараторе

специальном

сепараторе

П рессование

рессование

Вальцовка обезжиренного творога

О хлаждение

творога

хлаждение

творога

Смешивание обезжиренного творога со сливками

Расфасовка, упаковка, маркировка

Хранение

Технологическая схема выработки творога

Для производства творога раздельным способом применяются специальные сепараторы, действие которых основано на разнице удельной плотности творога и молочной сыворотки. Благодаря своим гигиеническим характеристикам сепаратор для творожного сгустка представляет собой значительный шаг вперед по сравнению с открытыми чанами и прессами. Он позволяет ежедневно производить намного больше продукта на существенно меньшей производственной площади. Кроме того, такие сепараторы рассчитаны на безразборную мойку.

При этом способе производства молоко, предназначенное для выработки творога, после подогревания до температуры 40–45 °С направляют на сепарирование для получения сливок с массовой долей жира не менее 50–55%, которые затем пастеризуют при температуре не ниже 90 °С, охлаждают до 2–4 °С и направляют на временное хранение.

Полученное обезжиренное молоко подвергается обычной подготовке к свертыванию: пастеризации при 78–80 °С с выдержкой до 20 с, охлаждению до температуры сквашивания 30–34 °С затем молоко направляют в резервуар для сквашивания со специальной мешалкой. Сюда же подаются закваска, хлористый кальций, молокосвертывающий фермент. Смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90–100 °С, т.к. при последующем разделении сгустка на творог и сыворотку в специальном сепараторе-творогоотделителе сопла этого сепаратора могут засориться, если сгусток будет иметь меньшую кислотность.

Для того, чтобы сгусток лучше разделялся на белковую часть и сыворотку, его после тщательного перемешивания подают специальным насосом в пластинчатый теплообменник , где он вначале подогревается до 60-62 °С, а затем охлаждается до 28-32 °С и под давлением направляется уже в сепаратор-творогоизготовитель, где и разделяется на сыворотку и творожный сгусток.

При выработке творога с массовой долей жира 18% обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75-76%, а при выработке творога с массовой долей жира 9% – до 78-79%. Полученную белковую массу охлаждают на пластинчатом охладителе для творога до 8 °С и направляют в смеситель, куда дозирующим насосом подаются пастеризованные охлажденные сливки (50-55% жирности), и все тщательно перемешивается.

Готовый творог фасуют на автоматах и направляют на хранение.

В настоящее время более распространена технология с использованием высокотемпературной длительной пастеризации обезжиренного молока при 85–89 оС с выдержкой от 3 до 15 мин и последующей температурной обработкой сквашенного молока перед сепарированием при температуре 58–62 оС с выдержкой до 8 мин. (рис.4.11).

1 -емкость для сквашивания молока; 2- пластинчатый теплообменник для тепловой обработки сгустка; 3 – система фильтров; 4 – сепаратор для творога; 5 – пластинчатый теплообменник; 6 – промежуточная емкость; 7 – емкость для сливок 8-динамический смеситель: 9 – упаковочный автомат; I-кварк; II -обезжиренное молока III -заквасочная культура: IV – хладагент: V – теплоноситель; VI – сыворотка: VII сливки

Механизированная линия для производства творога раздельным способом

Обезжиренное молоко после пастеризации и охлаждения до 20–28 °С поступает в емкость, где в него добавляется заквасочная культура, в состав которой входят бактерии Str. lactis или Str. cremoris. Также вносится небольшое количество сычужного фермента (около 1–2 см3 на 100 кг обезжиренного молока), что предотвращает коагуляцию в конечном продукте. Сгусток формируетеся спустя 16 ч при рН 4,4–4,6. После этого его необходимо аккуратно перемешать для прекращения ферментации.

Процесс производства творога начинается, как уже упоминалось, с тепловой обработки и охлаждения до температуры сепарирования, обычно около 40 оС. Разница температур теплоносителя и сквашенного молока, подвергающегося нагреву, не должна превышать 1 оС.

Творог выходит из сепаратора через сопла, расположенные по окружности барабана с диаметром от 0,4 до 1,0 мм в зависимости от производительности установки и содержания сухих веществ, которое должно быть достигнуто. Затем творог выгружается в циклон, а из него перекачивается объемным насосом через пластинчатый охладитель в промежуточную емкость. Конечная температура охлаждения зависит от общей массовой доли сухих веществ. При м.д. сухих веществ 16–19% температура составляет 8–10 °С. Если м.д. сухих веществ 19–22%, творог не должен охлаждаться ниже 11–12 °С во избежание последующего синерезиса. Трубчатые охладители также используются, однако они неэкономичны из-за того, что в них задерживается большой объем продукта. К тому же значительно затруднена их очистка при системе безразборной мойки, так как поток разделяется между большим количеством труб и его скорость чрезвычайно низка.

Перед расфасовкой или смешиванием со сливками охлажденный творог обычно собирается в промежуточную емкость. Соответствующий объем свежих или ферментированных сливок добавляется в поток продукта, затем перемешивается в динамическом смесителе и поступает к упаковочному автомату.

Иногда возникает потребность в производстве творога или творожных изделий длительного хранения. В этом случае проводится термообработка уже готового продукта для уничтожения всех микроорганизмов. Для стабилизации белковой системы добавляют соответствующие стабилизаторы. Их вносят в промежуточную емкость и тщательно распределяют в продукте за счет перемешивания. Окончательная термообработка осуществляется в пластинчатом, трубчатом или скребковом теплообменнике.

Творог, полученный в сепараторах, и термизированный продукт имеют специфическую структуру. Ее определяют казеиновые волокна значительных размеров, объединенные пространственными поперечными связями, т.е. крупносетчатой структурой со сцепленными ячейками. Высокое статическое давление при малом сдвиге способствует вовлечению сыворотки в пористую капиллярную структуру и тем самым – в область сил электростатического взаимодействия.

Термизированный творожный продукт вследствие наличия совместно осажденных сывороточных протеинов имеет мелкосетчатую и устойчивую структуру, которая характеризуется большим внутренним трением. Соответственно, этот продукт отличается как реологической моделью, так и органолептикой.

Тиксотропные свойства творога объясняются увеличением сдвига сольватных оболочек вследствие кумулятивного подвода структуроразрушающей энергии с течением времени. Реорганизация структуры инициируется силами электростатического взаимодействия в спокойном состоянии. Эффекты реструктуризации могут возникать в расфасованном конечном продукте в зависимости от нарушения структуры, в том числе синерезиса и связанных с ним явлений расслоения. Смешиваясь со сливками, шарики молочного жира выполняют роль смазки, ослабляющей силы электростатического взаимодействия сывороточно-белковой матрицы.

Ипользование технологии, оптимально соответствующей специфическим характеристикам продукта, позволяет свести к минимуму проявления синерезиса и повысить органолептическую привлекательность изделий.