- •Тотальное управление качеством

- •Глава 2. Эволюция методов качества.

- •Глава 3. Изменение в понятии (концепции) работы

- •Глава 4. Усовершенствование как процесс решения проблемы

- •Глава 5. Реактивное усовершенствование

- •Глава 6. Диагноз управления 7 шагами реактивного усовершенствования.

- •Глава 7. Проактивное совершенствование

- •3.”Случайно” (при удобном случае)

- •4.Верьте вашей интуиции

- •Мнение против факта

- •Лестница (уровни) абстракции

- •Многооценочная мысль против двухоценочной

- •Пример проактивного совершенствования: посещения клиента

- •Пять принципов посещения клиента Джорджа Фишера

- •Изучение опыта программы посещения клиента bbn

- •Глава 8. Применение проактивного совершенствования к разработке новых продуктов.

- •Глава 10. Cтратегии внедрения tqm

- •1.Стратегии внедрения tqm

- •2.Примерные стратегии внедрения tqm

- •3.Стратегия bbn по внедрению tqm

Глава 5. Реактивное усовершенствование

Рис. 5-1. Проактивное усовершенствование, реактивное усовершенствование, контроль за процессом.

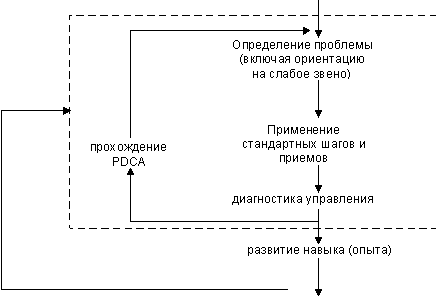

Суть реактивного подхода - это стандартизация процесса решения проблемы с использованием, например, 7 шагов или 7 инструментов контроля за качеством. Идея процесса как решения проблемы была известна со времен древней Греции, но реально практиковалась лишь немногими одаренными личностями. В наше время, изобретатель Томас Эдисон, известный своим творческим гением, использовал и требовал от своих ассистентов использовать четкий стандартный процесс для решения проблем. В наш век быстрых перемен каждому необходимо на благо применять стандартизированное решение проблемы. Рисунок 5-2 показывает модель шагов реактивного решения проблемы. Далее в этой главе мы последовательно рассмотрим эти шаги.

Рис. 5-3. Определение слабого звена.

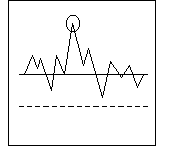

С точки зрения TQM слабое звено можно определить как разницу между текущей ситуацией и целью. Например, на рисунке 5-3 цель изменяется по мере движения времени слева направо и фактические рабочие показатели становятся слабыми и со временем ухудшаются. Задачей становится устранение слабого звена, чтобы двигаться от текущего уровня работы к целевому. Ориентация на слабое звено нацелена на замыкание промежутка между текущей ситуацией и целевой, то есть устранение слабого звена на основе усовершенствования. Примером такой ситуации является "снижение задержки поставок с 25% до 15%". Почему ориентация на слабое звено предпочтительнее, чем на сильное? Если вместо ориентации на слабое звено мы использовали бы ориентацию на сильное звено, то нашей целью было бы "увеличить своевременную норму доставки с 75% до 85%".

Ориентация на слабое звено имеет несколько характеристик, которых нет у ориентации на сильное звено: · внимание на факты - основывайте свои действия на фактах, а не на мнениях; · внимание к процессу, а не к результатам - результаты есть производные параметры (эффект), а вы должны сконцентрироваться на производящих параметрах (причина); · внимание к главным причинам, а не решениям - способствует объективному анализу причин ("что вызвало задержки?"), а не форсировать решение ("что мы сможем сделать для улучшения?").

Ориентация на слабое звено является наиболее важным компонентом определения проблемы для усовершенствования. Управленческий аппарат (менеджеры среднего звена) должен поощрять такой подход к работе. Например, рабочие видят недостатки (слабое звено), хотят их раскрыть и улучшить качество работы. Они могут сказать: "Давайте обсудим проблемы, возникшие на прошлой неделе". Однако менеджер может сказать: "Наша фабрика прекрасно работает, давайте обсудим что-нибудь другое? или Если и есть проблемы, то они незначительные, мы их легко решим". Менеджеры старшего уровня оценивают ситуацию с помощью менеджеров среднего уровня. Таким образом, если последний не поощряет рабочих в выявлении слабостей работы, она так и останется скрытой для старшего руководства. Старшие руководители, в свою очередь, тоже должны поощрить ориентацию на слабое звено. Если старший менеджер будет ругать среднего управляющего за выявленную проблему (Почему вы такое допустили? Почему не решили вопрос раньше?), то средний руководитель не сообщит о новой проблеме. Главное, чтобы рабочие поощрялись на всех уровнях за выявление проблем. Управляющие высшего ранга (УВР) должны быть терпимы и не винить людей за проблемы, они должны поощрять их, нацеливать на вскрытие слабых звеньев. Без такого поощрения все будут вскрывать проблемы.

Многие японские компании не смогли внедрить TQM именно потому, что не поощряли выявление проблем. Если на презентации группы улучшения качества верховный управляющий выражает недовольство, то эта группа в следующий раз сочинит такой отчет и представит такие данные, чтобы он был доволен. Если они это сделают, то TQM и усовершенствование провалятся. Когда в Японии обнаруживается слабое звено, то обычно говорят: "Это очень хорошо". Повторяйте это снова и снова. Постоянно поощряйте ориентацию на недостаток. Для того, чтобы постоянно добиваться хороших результатов, надо определить проблему с точки зрения недостатка, а затем выбрать тему.

Исследование проблемы

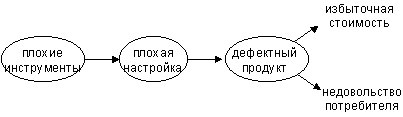

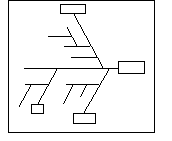

Вторым шагом в определении проблемы является тщательное ее исследование. Вы можете работать над многими проблемами. Вопрос в том, как из множества проблем выделить лишь одну. Ответ: следуйте цепочке причины и результата (смотри рисунок 5-4).

Слайд

5-1.

Слайд

5-1.

Шаг 1: Выбор темы

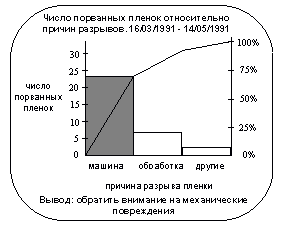

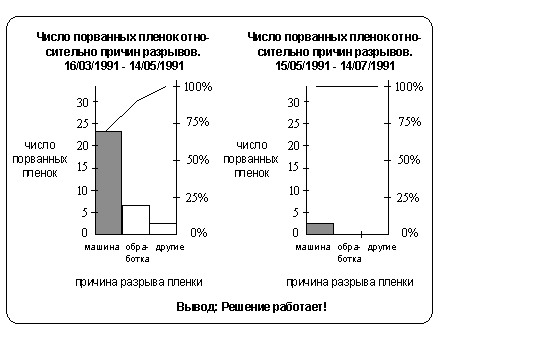

Шагом №1 в процессе решения проблемы является выбор темы. Каждая группа усовершенствования в фирме аналоговых приборов имеет письменную тему - специфическая, измеряемая цель. Наша команда выбрала такую тему: Снизить количество разорванной и исцарапанной ленты при сборке платы на 50% к концу 2 квартала 1991 года (2Q91).

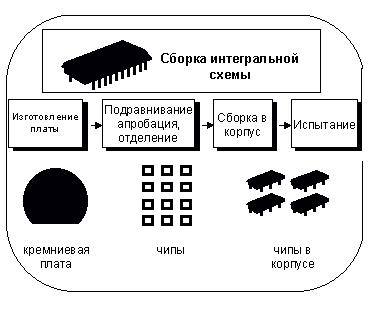

Некоторые из вас возможно незнакомы со сборкой плат или теми шагами, которые используются в производстве нашего продукта, интегральной схемы или "чипа". Этот слайд показывает главные шаги в таком производстве (смотри слайд 5-2). При производстве платы используется плоская пластина или плата из кремния диаметром несколько дюймов. В результате сложной последовательности сотен фотолитографических и химических процессов в условиях чистого помещения отдельные интегральные схемы гравируются или впечатываются на кремниевую плату. Это циклический процесс, посредством которого на кремнии выстраивается многоуровневая схема. После такого изготовления платы определенные параметры схемы испытываются на функциональность; хорошие чипы выводятся на этап сборки в корпус и отсылаются на окончательное испытание.

Слайд

5-4.

Слайд

5-4.

Командам всегда нужно убедиться, что их тема важна, чтобы они ее лучше поняли и прониклись ее важностью для компании. Проверка важности темы позволяет избежать двух из пяти недостатков: потери (стоимость ремонта) и задержки (увеличение времени цикла) (смотри слайд 5- 1000 5).

Слайд

5-6.

Слайд

5-6.

Изучая механические причины разрывов, мы нашли три категории (смотри слайд 5-8). Самая крупная категория включала случаи, когда пленка обрывалась при выгрузке шаблона выравнивателем из машины (свыше 70%), следующая категория включала случаи, когда выравниватель загружал шаблон в машину (20%), остальные причины нельзя было точно определить. Таким образом, мы пришли к выводу, что изучить причины, почему обрывалась пленка при выгрузке.

Слайд

5-8.

Слайд

5-8.

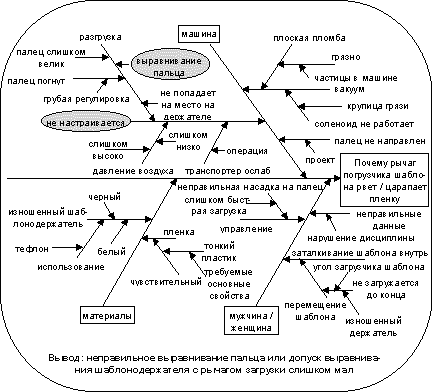

Шаг 3: Проанализировать причины

Теперь у нас есть достаточно данных, чтобы перейти к шагу 3. Этот рисунок (слайд 5-9) показывает нашу диаграмму Ишикавы или диаграмму причина - следствие, давая ответ на вопрос: "Почему рычаг разгрузчика шаблона царапает или разрывает пленку во время разгрузки?". Мы назвали в качестве причин машину, материал и людей. Но главные причины, на наш взгляд, были двух типов: палец на рычаге загрузки не был подогнан к шаблонодержателю; допустимое отклонение паза на боковой стороне шаблонодержателя не обеспечивало устойчивой связи с рычагом загрузки. Таким образом, при выемке шаблона из машины он мог шататься, царапать или разрывать пленку.

Слайд

5-10.

Слайд

5-10.

Бригада также рассортировала данные о повреждениях во время разгрузки на три разных типа шаблонодержателей. Мы использовали два вида держателей - "белый" и "черный" (изготовленные разными фирмами). На слайде 5-10 показано, что в 80% повреждений использовался белый держатель. Бригада измерила пазы на двух держателях и обнаружила, что белые держатели имеют немного меньший допуск, чем черные.

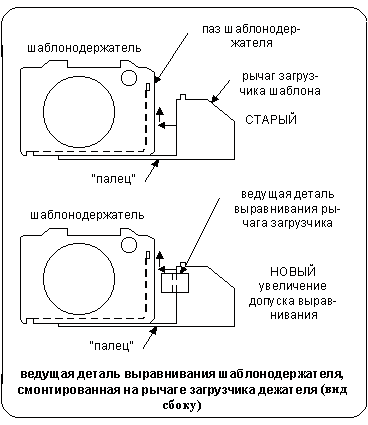

Шаг 4: Планирование и внедрение решения

Бригада использовала матрицу решения, чтобы определить эффективность различных вариантов выбора (смотри слайд 5-11). Самыми эффективными решениями было: спроектировать и установить ведущую деталь на рычаге держателя каждой выравни 1000 вающей машины и перейти на все держатели черного типа.

Слайд

5-12.

Слайд

5-12.

Шаг 4 семишагового процесса решения проблемы продолжается внедрением решения (смотри слайд 5-14). Бригада использовала матрицу, чтобы показать, что нужно сделать, кто будет это делать, к какому времени и как действие будет выполнено.

Слайд

5-14.

Слайд

5-14.

Для анализа проблемы вам нужно собрать данные, которые представляют факты. Формы, применяемые для легкого сбора данных называются контрольными листами. Используйте контрольные листы для систематического сбора данных, рассматривая частоту различных эффектов. Они похожи на маркировочные знаки на обратной стороне конверта. Однако, эти формы готовят заранее, в соответствии с ожидаемыми результатами. Кроме того, они калиброваны так, что когда вы собираете данные, у вас создается движущийся график частоты результатов, контрольные отметки создают гистограмму.

Стратификация

В любое время нас окружает множество проблем. Не стоит бросаться решать их все сразу. Расположите проблемы в порядке их значимости и начинайте с самой большой. Ступенчатая диаграмма, показывающая наибольшую проблему слева, за которой следуют меньшие проблемы, называется диаграммой Парето. Она помогает сосредоточиться на нескольких самых главных эффектах и причинах. Абсолютные итоги воздействий всегда показаны с левой стороны, а совокупные проценты - с правой.

Диаграмма причины и следствия

Графики отображают данные. Существует много видов графиков: ступенчатые, линейные, круглые, радарные и многое другое. Большинство людей знакомы, в основном, с первыми тремя видами.

Радарный график сравнивает несколько параметров на многократных измерениях. Предположим, что для трех конкурирующих продуктов E1 - это характеристика, E2 - стои-мость, E3 - надежность, E4 - доставка во всех четырех измерениях, причем хорошим является направление от центра. Пример показывает, что один из продуктов лучше во всех измерениях. Из двух продуктов один немного выигрывает в характеристике и доставке, а другой немного выигрывает в стоимости и надежности.

Контрольная диаграмма

Мы производим большое число продуктов с огромным количеством частей и материалов. Каждый из этих продуктов и частей не может иметь одинаковое качество, но всегда имеет некоторое расхождение. Гистограмма - это график, который показывает расхождение данных. Из этого графика мы можем проанализировать характеристики данных и причину расхождения. Обычно гистограмма является ступенчатым графиком, показывающим статистическое распределение в равных интер-валах некоторой меры качества, например, дефектов. Гистограмма используется при анализе для стратификации, чтобы создать гипотезу возникновения дефектов.

Рассеянная диаграмма