- •Раздел I устройство двигателей

- •Глава 1. Общие сведения

- •Техническая характеристика двигателей а-01, а-01м и а-41

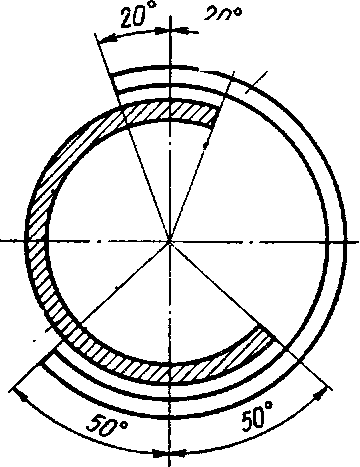

- •20 До в. М. Т. 50 после н. М. Т.

- •50 До н. М. Т. 20 после в. М. Т.

- •2. Двухскоростпой редуктор

- •Одиоско- ростной редуктор

- •3. Рычажный механизм включения шестерни муфты в зацепление с венцом маховика

- •1731 800 1778 838 Двухдисковая, постоянно замкнутого типа

- •Глава 2. Основные узлы и механизмы двигателей

- •Размер замка противовеса, мм

- •Особенности сборки и разборки основных узлов и механизмов

- •Глава 3. Система охлаждения

- •Глава 4. Система смазки

- •Глава 5. Система питания

- •Глава 6. Система пуска

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 7. Электрооборудование

- •Техническая характеристика генератора г214-а1

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 8. Дополнительные агрегаты и узлы муфта сцепления

- •Раздел II

- •Глава 9. Эксплуатационные материалы

- •Глава 10. Эксплуатация двигателя

- •Глава 11. Техническое обслуживание

- •Глава 12. Регулировка двигателя

- •Глава 13. Обслуживание основных узлов двигателя уход за кривошипно-шатунным механизмом

- •Глава 14. Обслуживание узлов систем питания, смазки и охлаждения

- •Глава 15. Обслуживание пускового устройства и электрооборудования

- •Глава 16. Обслуживание дополнительных агрегатов

- •Глава 17. Основные неисправности двигателя и способы их устранения

- •Раздел III

- •Глава 18. Ремонт двигателя в мастерской колхоза

- •Глава 19. Ремонт топливной аппаратуры

- •Глава 20. Ремонт пускового устройства ремонт пускового двигателя

- •Глава 21. Сборка, обкатка и испытание двигателя общая сборка двигателя

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •1Грузов.

Обозна-

чение группы

Размер

замка коленчатого вала,

мм

110+°

А

1о52 ческая

сбалансированность

110+о,о52 коленчатого

вала (динамичес-

+o*oi9 кая

балансировка выполнена

HOio'o,1? с

точностью 40

Г см путем

Б

ВРазмер замка противовеса, мм

фрезерования и высверливания металла в противовесах). Для повышения износостойко

сти шатунные и коренные шейки коленчатого вала подвергнуты поверхностной закалке токами высокой частоты на глубину 3—4 мм до твердости HRC 52—62. Поверхность заднего хвостовика под сальник упрочнена накаткой роликом, при этом чистота поверхности должна быть не ниже 9-го класса.

При ремонтах и перешлифовках шеек коленчатого вала следует обращать внимание на правильность выполнения радиуса галтелей шеек R 6—0,5 мм и их чистоту, так как от этого значительно зависит усталостная прочность коленчатого вала.

В коренных и шатунных шейках выполнены сверления для прохода масла к подшипникам. В полостях шатунных шеек обработаны большие отверстия, образующие масляные полости для центробежной очистки масла. Для улучшения очистки масла в полостях установлены сепарирующие трубки. Полости закрыты резьбовыми заглушками 2 (рис. 12) размером М39Х2, стопорящимися шплинтами 1.

При очистке полостей шатунных шеек от отложений и мойке мас- локаналов следует надежно стопорить заглушки и не допускать деформации сепарирующих трубок.

На переднем конце коленчатого вала с эвольвентными шлицами напрессованы шестерни 7 и 8 (см. рис. 11), одна из которых приводит во вращение шестерни газораспределения, а другая вращает масляный насос. Блок шестерен прижимается к торцу коренной шейки через шкив 3 коленчатого вала болтом М22х1,5, момент затяжки не менее 30 кГм.

Рис.

12. Коленчатый вал двигателя А-41:

;

— шплинт;

2 — резьбовая

заглушка;

3 — болт М8Х16;

4 — замковая

шайба; 5

— упорная шайба;

б — венец-шестерня

привода механизма уравновешивания;

7— коленчатый вал;

8 — вкладыши

шатуна;

9 — полукольцо

упорного подшипника; 10— вкладыши

коренного подшипника.

Болт контрят стопорной шайбой. К наружному торцу шкива коленчатого вала крепят храповик 1, предназначенный для проворачивания рукояткой коленчатого вала во время регулировок механизма газораспределения и топливной аппаратуры.

В заднем хвостовике запрессована шлицевая втулка 29 для привода независимого вала отбора мощности (только у двигателей, предназначенных для промышленных и мелиоративных тракторов).

Задняя коренная шейка коленчатого вала служит для предотвращения осевого люфта, который должен находиться в пределах 0,095— 0, 335 мм.

Для четырехцилиндровых двигателей на четвертой щеке (круглой) коленчатого вала напрессован с натягом 0,077—0,168 мм зубчатый венец-шестерня 6 (рис. 12) для привода механизма уравновешивания. Венец прижат к бурту двумя шайбами 5. Перед установкой на коленчатый вал венец нагревают до температуры 150—180° С, после чего он свободно садится на посадочную поверхность вала. В этот момент коленчатый вал должен находиться в вертикальном положении, чтобы венец под собственным весом плотно прижимался к упорному бурту на коленчатом вале. При остывании венца и после установки прижимных шайб проверяют биение торца венца относительно крайних коренных шеек, которое не должно превышать 0,15 мм.

Коленчатый вал уплотняют каркасными самоподжимными сальниками. Передний сальник 5 (см. рис. 11) установлен в крышке картера шестерен и уплотнен по поверхности шкива коленчатого вала, задний сальник 36 запрессован в картер 39 маховика и уплотнен по наружной поверхности фланца коленчатого вала.

Вкладыши 21 и 28 шатунных и коренных подшипников коленчатого вала изготовлены из биметаллической сталеалюминиевой полосы с антифрикционным сплавом на основе алюминия. Вкладыши шатуна— тонкостенные (толщиной 2,5 мм), выполнены из антифрикционного сплава А0-20 (17—22% олова), коренные вкладыши — толстостенные (толщиной 5,5 мм), изготовлены из сплава АСМ. Вся поверхность коренных вкладышей пролужена для лучшей приработки, лучшего прилегания к постели и устранения коррозии.

Верхние и нижние вкладыши шатуна взаимозаменяемы. Верхние и нижние вкладыши коренных подшипников взаимозаменяемы только для широких опор коленчатого вала. Узкие коренные вкладыши отличаются тем, что в верхних есть маслоподводящая канавка, а в нижних ее нет.

Вкладыши необходимо устанавливать только комплектно. Некоторые вкладыши (коренные и шатунные) в зоне уса с внутренней стороны могут быть помечены стойкой краской зеленого или красного цвета. Сочетать нужно только такие вкладыши, один из которых помечен красной, а другой — зеленой краской. Если краски на вкладышах нет, то их не спаривают. На боковых поверхностях вкладышей выдавлено обозначение номинала (стандарта) для соответствующего производственного или ремонтного размера шеек коленчатого вала.

Производственные и ремонтные размеры шеек коленчатого вала и вкладышей и их обозначения приведены в таблице 2.

Шатун 5 (рис. 13) выштампован из стали 40Х, стержень — двутаврового сечения. Плоскость разъема нижней головки шатуна сделана под углом 55° к оси стержня, головку шатуна соединяют по разъему при помощи треугольных шлицов. Крышку 10 крепят к шатуну двумя болтами 8 и 9, которые ввертывают в тело шатуна. Длинный болт 8 является призонным, он при помощи цилиндрического пояска фиксирует крышку от поперечных перемещений относительно шатуна. Шатунные болты следует затягивать, начиная с длинного болта, момент затяжки обоих болтов 16—18 кГм.

№ стандарта

или

ремонтного размера

Обозначение

узких коренных вкладышей

Обозначение

широких коренных вкладышей

Производственные

и ремонтные размеры коренных

шеек коленчатого вала,

ми

Производственные

и ремонтные размеры коренных

средних шеек коленчатого вала,

мм

IH

6T2-0416-I

6T2-0417-I

6T2-04I8-I

Ю4,98_М23

104,981°;™;

2Н

6Т2-0416-1БР

6Т2-0417-1БР

6Т2-0418-1БР

Ю4,73__0)02З

I04,73zS;Sf

Р1

6T2-0416-IBP

6Т2-0417-1ВР

6Т2-0418-1ВР

Ю4,48_0

023

Ш4

4Я—0,015

0,038

Р2

6Т2-0416-1ГР

6Т2-0417-1ГР

6Т2-0418-1ГР

104,23—oto23

1ПД

OQ 0,015 1U4>ZJ—0,038

РЗ

6Т2-0416-1ДР

6Т2-0417-1ДР

6Т2-0418-1ДР

103,98_0(02З

103,98—О!ОЗ8

Р4

6Т2-0416-1ЕР

6Т2-0417-1ЕР

6T2-04I8-1RP

103,73—оо2з

1ПЧ

74 0,015 шо>0,038

Примечание.

Размеры коренных шеек в таблице 2

приведены только ют соответственно

Ю5_0>023 ; 104,75_0,02з

н т- д > т- е-

на °-02 мм больше.

|

Толщина коренного вкладыша (в средней части), мм |

Обозначение шатунных вкладышей |

Производственные и ремонтные размеры шатунных шеек коленчатого вала, мм |

Толщина шатунного подшипника, мм |

|

с с-0,048 0,058 |

0,1-0308-1 |

87,98_0>023 |

о с—0,038 0,048 |

|

с —0,048 o,ozo_Qi058 |

01-0308-1БР |

87,73_0>02з |

|

|

с 7е—0,048 0,058 |

01-0308-1 BP |

87,48_0023 |

о -те—0,038 Л—0,048 |

|

с я7к—0,048 |

01-0308-1ГР |

87,23_002з |

9 Q7R—0,038 |

|

(■ п—0,048 o.U_0,058 |

01-0308-1ДР |

86,98_002з |

о «—0,038 6 >и—0,048 |

|

|

01-0308-1ЕР |

86,73_0>02з |

о , пс—0,038 J, 1-'о_0,048 |

для двигателей А-41. Для двигателей А-01М эти размеры составля-

Рнс. 13. Поршень с шатуном:

I — поршневое компрессионное верхнее кольцо; 2 — поршневые кольца; 3 — стопорное кольцо; 4 — поршневой палец; 5 — шатун; в — вкладыши нижней головки шатуна; 7 — стопорная шайба; 8 — длинный болт крышки шатуна; 9 — короткий болт крышки шатуна; 10— крышка шатуна; 11 — втулка шатуна; 12 — поршневое маслосъемиое кольцо; 13 — поршень.

Шатунные болты контрят стопорными шайбами 7 толщиной 1,5 мм, изготовленными из стали 20. После затяжки болтов усы шайбы отгибают на грани головки болтов. При сборке на шлицах и поверхности резьбы не должно быть грязи, стружки, забоин, заусенцев. После затяжки диаметр постели под вкладыш должен быть равен 93+°-тмм.

В верхнем отверстии шатуна запрессована бронзовая втулка с расточкой под палец 05О+о;ю? мм■ Натяг втулки в отверстии шатуна должен находиться в пределах 0,06—0,15 мм. Для смазки поршневого пальца от шатунного подшипника вдоль всего стержня шатуна просверлено отверстие, выходящее в канавку втулки.

Перед сборкой шатуны комплектуют в весовые группы. В каждом моторокомплекте вес шатунов не должен отличаться более чем на 17 г. Вес шатуна наносят на торцовых поверхностях бобышки верхней головки шатуна.

Поршень 13 изготовлен из специального алюминиевого сплава, имеющего пониженный коэффициент теплового расширения. Это позволило обеспечить сравнительно небольшой монтажный зазор между юбкой поршня и гильзой цилиндров (в пределах 0,17—0,235 мм в плоскости, перпендикулярной оси расточек под поршневой палец). В сочетании же со сложной геометрической (эллипсно-конусной) формой поршень хорошо сопрягается с поверхностью зеркала гильзы.

Для улучшения приработки юбка поршня покрыта слоем олова толщиной 0,003—0,006 мм.

В днище поршня расположена камера сгорания, смещенная относительно оси поршня на 5 мм.

С внутренней стороны стенки поршня снабжены ребрами для жесткости и более интенсивного охлаждения.

В поршне сделано пять канавок под поршневые кольца. Три верхних канавки — под компрессионные кольца, две нижних — под масло- съемные.

Для предотвращения залегания и создания большей подвижности компрессионных колец три верхних канавки в сечении имеют форму прямоугольной трапеции.

Отверстия в бобышках поршня под поршневой палец обработаны под диаметр 50^*^ мм, а поверхность их упрочнена методом раскатки.

Вес поршня 2780±10 г достигают подгонкой, снимая металл с внутренней нижней части юбки.

Поршневой палец 4— пустотелый, плавающего типа, изготовлен из стали 12ХНЗА. Посадку пальца в поршне создают такую, чтобы при холодном двигателе был натяг, а в процессе работы, т. е. при нагреве двигателя, был небольшой зазор. Это и придает пальцу плавающую посадку, при которой обеспечивается поворот и равномерный износ пальца.

Предохраняют палец от осевого смещения и задиров поверхности гильзы цилиндров плоские стопорные кольца, установленные с торцов отверстий в бобышках поршня.

Поршневые кольца служат для уплотнения цилиндров, а также для снятия со стенок цилиндров излишнего количества дизельного масла.

Все три компрессионных кольца имеют форму прямоугольной трапеции. На верхней плоскости колец конусная рабочая поверхность обработана под углом 10° ±10'. Верхнее компрессионное кольцо находится в наиболее тяжелых температурных условиях и работает в режиме полусухой смазки, поэтому его изготовляют из специального высокопрочного чугуна. Наружная цилиндрическая поверхность покрыта слоем хрома толщиной от 0,08 до 0,2 мм. Для лучшей приработки верхнее кольцо лудят, толщина полуды 0,003—0,005 мм.

На наружной поверхности второго и третьего компрессионного колец выполнено по три кольцевых канавки, улучшающих условия смазки и приработки. Маслосъемные кольца коробчатого типа, с двумя рабочими кромками шириной 0,5 мм, между которыми профрезерована канавка глубиной 1,4 ±0,15 мм с десятью дренажными пазами для отвода масла, снятого со стенок цилиндра.

В свободном состоянии поршневые кольца имеют сложную эллипс- ную форму. Для всех колец зазор в прямоугольном замке, замеренный в гильзе 0130 мм, находится в пределах 0,45—0,65 мм.

Маховик. Маховик 37 (см. рис. 11) — «открытой» формы, отлит из серого чугуна СЧ 21-40, обработан кругом. Маховик центрируют на коленчатом вале по диаметру фланца 140~q'q| мм и выточкой в маховике 014О+0,063 мм. От углового смещения маховик зафиксирован при помощи двух штифтов 0 14 мм, запрессованных во фланец коле-нчатого вала.

Маховик статически отбалансирован с точностью до 50 Гсм. Маховик крепят к коленчатому валу при помощи 6 болтов 32, изготовленных из термообработанной стали 40Х, момент затяжки 20—22 кГм.

На плоскости маховика, обращенной к дискам муфты сцепления, просверлены крепежные и штифтовые отверстия для присоединения кожуха муфты. Для двигателей А-01М на этой плоскости точно обработаны 6 отверстий 020 мм для запрессовки ведущих пальцев муфты сцепления.

По оси маховика расточено ступенчатое отверстие под установку переднего подшипника вала муфты сцепления и корпуса сальника уплотнения.

В радиальном направлении от полости подшипника обработано глубокое отверстие, выходящее на наружную поверхность маховика, где установлена масленка для смазки переднего подшипника вала муфты сцепления.

Зубчатый венец 38, нагретый до 150—180° С, напрессовывают с натягом 0,43—0,67 мм на маховик.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения предназначен для своевременного открытия и закрытия впускных и выпускных клапанов в соответствии с порядком работы цилиндров двигателя.

Механизм газораспределения состоит из распределительного вала 21 (рис. 14), осей 20 с рычажными толкателями 19, штанг 14 толкателей, осей 11 с коромыслами 6, клапапов 22 с пружинами 9 и 10 и деталями крепления пружин, а также из шестерен 23 распределительного вала.

Распределительный вал вращается на семи (для шестицилиндровых двигателей) или пяти (для четырехцилиндровых) подшипниках скольжения и имеет по два кулачка на каждый цилиндр. Один из кулачков приводит в действие впускной клапан, другой — выпускной. Распределительный вал откован из стали 45 «селект.», опорные шейки и кулачки закалены токами высокой частоты до твердости HRC 54—62. На рисунке 15 приведена диаграмма фаз газораспределения, на которой открытие и закрытие клапанов показано по углу поворота коленчатого вала. От продольного перемещения распределительный вал предохраняет упорная шайба 24. Продольный люфт 0,1—0,5 мм вала обеспечивается регулировочными шайбами 25 толщиной 0,3 или 0,6 мм, устанавливаемыми под упорную шайбу в зоне крепежных отверстий.

Шестерню распределительного вала напрессовывают на цилиндрический хвостовик со шпонкой и затягивают специальным болтом.

Толкатель выполнен в виде рычажка, на одном конце которого просверлено отверстие 024+0*023 мм, обработанное под запрессовку свертных бронзовых втулок. Другой конец рычажного толкателя представляет собой ролик на игольчатых подшипниках, который соприкаса-

Рис.

14. Механизм газораспределения:

/

— направляющая втулка клапана; 2 —

шайба пружин;

3 — втулка тарелки

пружин;

4 — тарелка

клапанных пружин; 5 — сухарь клапана:

6 — коромысло

клапана; 7 — регулировочный винт деком-

прессиониого механизма;

8 — валик

декомпрессиониого механизма;

9 — внутренняя

пружина клапана;

10 — наружная

пружина клапана; // — ось коромысел;

12 — контргайка

регулировочного внита; 13

— регулировочный винт коромысла;

14 — штанга

толкателя;

15 — опора оси

толкателей;

16 — прокладка

бокового люка;

17 — наконечник

штанги толкателя;

18 — пята толкателя;

19 — толкатель: Ю

— ось толкателей;

21 — распределительный

вал;

22 — клапан механизма

газораспределения; 23

— шестерня распределительного вала;

24 — упорная шайба;

25 — регулировочные

шайбы; 25 —картер шестерен; 27 — втулка

передней опоры распределительного

вала; А — зазор между торцом стержня

клапана н бойком коромысла;

Б — величина

(люфт) перемещения распределительного

вала.

ется с кулачком распределительного вала. В тело толкателя над роликом запрессована опорная пята 18 со сферической поверхностью, служащая опорой для штанги 14.

Роликово-рычажная конструкция толкателя значительно снижает износ кулачков распределительного вала, а также износ самого толкателя. Через сверление в толкателе 19 подводится смазка к рабочей поверхности пяты и наконечнику 17 штанги.

Штанги изготовлены из стальной трубы с толщиной стенки 2 мм. На концах штанги запрессованы и за- вальцованы наконечники 17, сферическая поверхность которых цементована и закалена до твердости HRC 56— 62. В наконечниках обработаны сквозные центральные отверстия для подвода смазки от толкателя к осям коромысел клапанов.

Коромысла клапанов представляют сооои стальную отливку, они взаимозаменяемы.

Соотношение плеч коромысла 1 : 1,8, при котором обеспечивается подъем клапанов в пределах 13,0—13,5 мм. На плече коромысла, расположенного со стороны штанги толкателя, установлен регулировочный винт, предназначенный для регулировки зазора между бойком коромысла и стержнем клапана. Боек коромысла и шаровая поверхность регулировочного болта под штангу закалены до высокой твердости. Подшипником скольжения коромысла является свертная втулка из бронзовой ленты ОЦС-4-4-2,5. Через косое сверление в теле коромысла масло подается от штанги к кольцевой выточке в регулировочном болте, а затем по сверлению ко втулке.

Направляющие втулки клапанов и верхние торцовые поверхности клапанов смазываются путем подвода масла от втулки коромысла через сверление, выходящее на его верхнюю часть.

Коромысла качаются на оси, закрепленной в чугунных стойках 11 (рис. 16). Стойку крепят к головке цилиндров двумя шпильками. Этими же шпильками прижаты и стойки 12 валиков 14 декомпрессионного механизма. Одна из этих двух шпилек (наиболее длинная) крепит также колпаки головок цилиндров при помощи глухих гаек 13.

Впускной клапан 2 изготовлен из стали 4Х10С2М (ЭИ-107), тер- мообработанной до твердости HRC 35—40.

Торец стержня клапана, соприкасающийся с бойком коромысла, закален до твердости HRC 50—57. Наружный диаметр тарелки клапана 61 мм, а угол рабочей фаски на тарелке 121°. Диаметр стержня клапана равен 12^о;ю5 мм-

Выпускной клапан 4 изготовлен из жаростойкой стали 4X14Н14В2М (ЭИ-69), термообработанной до твердости HRC 25—30. Методом стыковой сварки к торцу клапана приварен наконечник из стали 40ХН, поверхность которого закалена токами высокой частоты до твердости HRC 50—57. Диаметр тарелки выпускного клапана 48 мм, угол рабочей фаски на тарелке 91°. Поверхность рабочей фаски выпускного клапана наплавлена жаростойким сплавом типа ВЗК или ЭП-616. Твердость наплавленного слоя HRC 40—45.

Диаметр стержня клапана равен 127^5 мм.

б.м.т.

Выпуск,

Впуск

Рис.

15. Диаграмма фаз газораспределения.

н.м.т

11

К Щ 15 IB

17

Рис.

16. Клапанный механизм:

/

— прокладка голозкн цилиндров;

2 — впускной

клапан;

3 — седло выпускного

клапана;

4 — выпускной

клапан; 5—головка цилиндров; 6— прокладка

колпака; 7— колпак головкн цилиндров;

8 — ось коромысел; 9— коромысло клапана;

10 — распорная

пружина коромысел клапанов;

11 — стойка оси

коромысел;

12 — стойка валика

декомпресснониого механизма;

13 — гайка крепления

колпака; 14

— валнк декомпресснониого механизма;

15 — регулировочный

вннт коромысла;

16 — самоподжимной

каркасный сальник;

П — соединительная

ось валиков декомпресснониого механизма.

Направляющие втулки 1 (см. рис. 14) клапанов изготовлены из чугуна и запрессованы в головку цилиндров с натягом 0,016—0,062 мм.

Каждый из выпускных и впускных клапанов имеет унифицированный между собой комплект пружин. Наружная 10 и внутренняя 9 пружины имеют противоположную друг другу навивку. Две пружины на один клапан устанавливают для гашения резонансных колебаний, возникающих в клапанном механизме. Пружины изготовлены из стали 50ХФА и подвергнуты дробеструйной обработке для повышения их усталостной прочности. В таблице 3 приведена характеристика обеих пружин.

Таблица 3

|

|

Длина пружины |

|

Наименование |

Общее число витков |

в свободном состоянии |

под нагрузкой |

Наружная пружина Внутренняя пружина |

8±0,15 9±0,15 |

74 мм 63 мм |

56 мм при 25±1,5 кг; 42 мм при 44,6+2,67 кг 50 мм при 12,8+0,75 кг\ 37 мм при 25,6±1,5 кг |

Стержень клапана соединяют с тарелкой 4 при помощи двух сухарей 5, входящих в выточки стержня клапана. Снаружи конусная поверхность сухарей охватывается втулкой 3. Эта промежуточная деталь введена для того, чтобы клапаны могли проворачиваться во время работы. Это повысит долговечность рабочих фасок клапанов, седел и стержней клапанов.

Установка шестерен. Механизм газораспределения приводится в .действие от шестерни коленчатого вала, которая через промежуточную

Рис.

17. Схема установки шестерен:

1

— шестерня коленчатого вала; 2— шестерня

привода гидравлического насоса НЩ-10ДЛ;

3— шестерня привода топливного

насоса; 4

— промежуточная шестерня; 5 — шестерня

распределительного вала;

6 — шестерня

привода гидравлического насоса

НШ-46У.

шестерню передает вращение шестерне распределительного вала и шестерне топливного насоса.

Распределительные шестерни устанавливают по имеющимся па них меткам. На шестерне коленчатого вала набита метка К (рис. 17). Шестерню напрессовывают, предварительно нагрев ее в масле до 120— 150° С, на шлицы хвостовика коленчатого вала, соблюдая совмещение рисок X на торцах хвостовика и шестерни. Напрессовывать следует в комплекте с шестерней привода масляного насоса. На шестерне распределительного вала набита метка Р, а на шестерне привода топливного насоса — метка Т. На промежуточной шестерне нанесены все три метки — К, Р и Т. При сборке распределительных шестерен метки на промежуточной шестерне совмещают с соответствующими метками остальных шестерен, при этом поршень первого цилиндра должен находиться в положении в. м. т.

Шестерни изготовлены косозубыми (угол наклона зуба 26°10'), модуль зуба 3,5 мм. Зазор в зацеплении между зубьями шестерен газораспределения колеблется в пределах 0,1—0,5 мм.

Двигатели оборудованы декомпрессионным механизмом, облегчающим пуск двигателя, особенно при низких температурах, а также проворачивание коленчатого вала вручную при регулировке зазоров в клапанах. Механизм смонтирован на стойках 12 (см. рис. 16) под колпаком 7 головки цилиндров.

Валик 14 декомпресснониого механизма установлен в отверстия стоек 12 и имеет по одному винту, расположенному против бойка каждого коромысла выхлопного клапана. На торцах валиков выполнены вильчатые прорези, при помощи которых валики сочленяются с осями 17, выходящими наружу через отверстия в колпаке. Включают и выключают декомпрессионный механизм рычагами, закрепленными на осях. Предусматривается включение декомпресснониого механизма двумя способами: ручным и дистанционным (с выводом в кабину тракториста или на специальный пульт управления). На валиках 14 профрезерова- ны лыски под ключ для вращения валиков при регулировке зазоров в клапанах.

МЕХАНИЗМ УРАВНОВЕШИВАНИЯ

Во время работы двигателя при вращении масс коленчатого вала, шатуна и движении деталей поршневой группы возникают центробежные силы, постоянные по величине, но переменные по направлению, и

инерционные силы, переменные по величине, но постоянные по направлению.

Из числа последних приходится считаться с силами первого порядка, действующими с частотой, равной числу оборотов коленчатого вала в минуту, и силами второго порядка, действующими с частотой, равной удвоенному числу оборотов. Силами более высоких порядков пренебрегают из-за их малой величины.

Все эти силы полностью уравновешены в шестицилиндровых двигателях при принятой схеме расположения кривошипов коленчатого вала («зеркальное» относительно оси симметрии и под углом 120° по углу поворота) и рядном расположении цилиндров. Особенностью двигателей А-41, как и всех рядных четырехцилиндровых двигателей, является то, что в них силы инерции второго порядка от возвратно-поступательно движущихся масс деталей поршневой группы остаются неуравновешенными.

За один оборот коленчатого вала они четырежды достигают максимальной величины и действуют в вертикальной плоскости. Величина неуравновешенной силы достигает 1500 кГ, что приводит к интенсивной вибрации двигателя.

Для устранения вибрации на двигателе А-41 и его модификациях применяют специальный механизм уравновешивания. Его крепят по оси двигателя к нижней плоскости блока двумя болтами 6 (рис. 18).

Механизм уравновешивания состоит из корпуса 3 и двух одинаковых грузов-шестерен 1, зацепляющихся между собой и поэтому вращающихся в противоположные стороны. Грузы-шестерни вращаются на роликоподшипниках 7, наружные обоймы которых запрессованы в отверстия корпуса. Один из грузов-шестерен зацепляется с зубчатым венцом, напрессованным на четвертую щеку коленчатого вала, тем самым грузы механизма уравновешивания приводятся во вращение. Вращаясь, дис-

Рис.

18. Механизм уравновешивания:

а

— схема сил, ма; 1 — п>узы- 6

н 11 — болты

ia

сил, действующих в механизме

уравновешивания; б —устройство механнз-

грузы-шестерни;

2 — регулировочная

прокладка;

3 — корпус;

4 н 5 — шайбы; болты;

7 — роликоподшипник; 8 — пластина;

9 — планка;

10 — замковая

шайба.

балансные грузы вызывают центробежные силы, горизонтальные составляющие которых взаимно уничтожаются, а сумма вертикальных составляющих в каждый момент времени противоположно направлена сумме сил инерции второго порядка и равна примерно 70% их величины. В результате действия механизма уравновешивания из максимальной свободной силы в 1500 кГ погашается 1000 кГ и остается неуравновешенной сила в 500 кГ, которая мало ощущается.

Модуль зубьев грузов-шестерен и зубчатого венца — 3,5 мм, число зубьев на грузах — 36, на зубчатом венце — 72. Таким образом, передаточное отношение между коленчатым валом и механизмом равно 2 и при числе оборотов первого 1750 в минуту число оборотов механизма уравновешивания составляет 3500 в минуту.

Боковой зазор в зацеплении зубьев между грузами в новом механизме не должен выходить за пределы 0,15—0,28 мм, а боковой зазор в зацеплении с зубчатым венцом коленчатого вала регулируют набором стальных прокладок 2 толщиной 0,15 мм, устанавливаемых между корпусом механизма и нижней плоскостью блока. Боковой зазор должен находиться в пределах 0,25—0,40 мм.

Грузы-шестерни изготовлены из стали 45Х и термообработаны до твердости не менее HRC 31—35. Цапфы груза-шестерни закалены до твердости HRC 48—56 на глубину 2—3 мм. Болты 6 крепления механизма уравновешивания к блоку цилиндров затягивают динамометрическим ключом. Момент затяжки должен быть 20—22 кГм.

Для ограничения перемещения наружной обоймы подшипников крепят на корпусе тремя болтами М8 пластины 8. Люфт грузов-шестерен в продольном направлении находится в пределах 0,27—1,19 мм.

Механизм уравновешивания устанавливают на двигателе по меткам, нанесенным на торцах зубьев грузов-шестерен и венца коленчатого вала. При этом в положении в.м.т. поршня первого цилиндра дисбаланс- ные грузы шестерен должны быть обращены вниз.