- •Раздел I устройство двигателей

- •Глава 1. Общие сведения

- •Техническая характеристика двигателей а-01, а-01м и а-41

- •20 До в. М. Т. 50 после н. М. Т.

- •50 До н. М. Т. 20 после в. М. Т.

- •2. Двухскоростпой редуктор

- •Одиоско- ростной редуктор

- •3. Рычажный механизм включения шестерни муфты в зацепление с венцом маховика

- •1731 800 1778 838 Двухдисковая, постоянно замкнутого типа

- •Глава 2. Основные узлы и механизмы двигателей

- •Размер замка противовеса, мм

- •Особенности сборки и разборки основных узлов и механизмов

- •Глава 3. Система охлаждения

- •Глава 4. Система смазки

- •Глава 5. Система питания

- •Глава 6. Система пуска

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 7. Электрооборудование

- •Техническая характеристика генератора г214-а1

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 8. Дополнительные агрегаты и узлы муфта сцепления

- •Раздел II

- •Глава 9. Эксплуатационные материалы

- •Глава 10. Эксплуатация двигателя

- •Глава 11. Техническое обслуживание

- •Глава 12. Регулировка двигателя

- •Глава 13. Обслуживание основных узлов двигателя уход за кривошипно-шатунным механизмом

- •Глава 14. Обслуживание узлов систем питания, смазки и охлаждения

- •Глава 15. Обслуживание пускового устройства и электрооборудования

- •Глава 16. Обслуживание дополнительных агрегатов

- •Глава 17. Основные неисправности двигателя и способы их устранения

- •Раздел III

- •Глава 18. Ремонт двигателя в мастерской колхоза

- •Глава 19. Ремонт топливной аппаратуры

- •Глава 20. Ремонт пускового устройства ремонт пускового двигателя

- •Глава 21. Сборка, обкатка и испытание двигателя общая сборка двигателя

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •1Грузов.

Особенности сборки и разборки основных узлов и механизмов

При сборке блока цилиндров и кривошипно-шатунного механизма необходимо руководствоваться следующими правилами:

При надевании резиновых уплотнительных колец на гильзу цилиндров не допускается их перекручивание в канавках. Резиновые кольца и нижний посадочный пояс в блоке цилиндров (0151 мм) должны быть смазаны дизельным маслом, иначе резиновые кольца при установке гильз в блок могут быть повреждены. Заходная фаска на нижнем посадочном поясе в блоке цилиндров должна быть пологой, чистой, без забоин.

Овальность новых гильз цилиндров при закрепленной головке цилиндров не должна превышать 0,03—0,05 мм.

Перед сборкой поршня с шатуном и пальцем поршень следует нагревать в масляной ванне до температуры 80—100° С. Запрещается запрессовывать поршневой палец в поршень в холодном состоянии.

Шатун с поршнем необходимо собирать так, чтобы камера сгорания была смещена в сторону длинного шатунного болта. При установке поршня с шатуном в блок цилиндров камера в поршне должна быть смещена с оси цилиндров в сторону, противоположную распределительному валу.

Компрессионные кольца нужно устанавливать на поршень фасками вверх, при этом следует иметь в виду, что верхнее кольцо хромированное, а остальное нехромированные.

Нельзя допускать больших деформаций колец при их установке в поршневые канавки, поэтому рекомендуется применять специальное

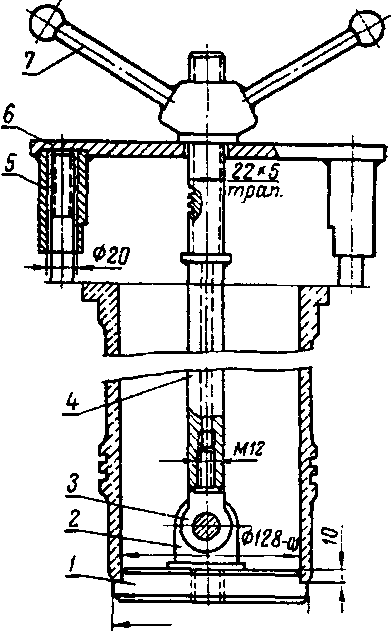

Рис.

19. Приспособление для снятия и

установки поршневых колец:

I

— корпус;

2 — вннт; 3 — крышка;

4 — пружина; 5 —

серьга: 6 —рукоятка; 7 — ось; 8 — сухарь

(губки).

приспособление, показанное на рисунке 19, которое ограничивает расширение колец до наружного диаметра 142,5 мм.

При установке поршня с поршневыми кольцами в гильзу цилиндров бо избежание повреждения колец следует применять технологическую конусную оправку («ложную гильзу»), как показано на рисунке 20.

Вынимать гильзы из блока цилиндров необходимо при помощи съемника (рис. 21), который вводят во внутреннюю полость гильзы.

Перед установкой деталей поршневой группы в цилиндры двигателя замки соседних поршневых колец должны быть расположены под углом 120—180° один относительно другого. Кольца, установленные в канавки поршня, должны свободно в них перемещаться под действием собственного веса.

Радиальный зазор между кольцами и канавками (при охвате их обоймой 0130 мм) необходимо соблюдать в следующих пределах (табл. 4).

то. о,5 -

При укладке коленчатого вала в блок цилиндров и установке деталей шатунно-поршневой группы необходимо, чтобы номер (стан-

+ы

Рис.

20. Конусная оправка для установки поршня

в гильзу цилиндра.

Рис. 21. Съемник для выемки гильз цилиндров из блока:

1 — диск; 2 — серьга; 3 — проушина винта; 4 — винт; 5 — дистанционная втулка; 6 — планка; 7 — рукоятка.

Таблица 4 дарт) производственного (1Н, 2Н) или ремонтного (PI, Р2, РЗ) размера шатунных и коренных шеек коленчатого вала соответствовал номеру (стандарту) вкладышей.

Не допускается устанавливать вал и вкладыши разных размеров, так как это приведет к заклиниванию коленчатого вала.

Перед сборкой необходимо прочистить, промыть керосином или дизельным топливом и продуть сжатым воздухом масляные полости и каналы в блоке цилиндров, коленчатом вале и в шатунах. Забоины, вмятины, заусенцы и риски должны быть тщательно зачищены. Постели и наружные поверхности следует протереть насухо, а шейки коленчатого вала смазать тонким слоем чистого дизельного масла.

Запрещается шабрить вкладыши, подпиливать крышки коренных подшипников, ставить какие-либо прокладки между вкладышем и его постелью и между плоскостями разъема подшипников, переставлять крышки шатунов с одного шатуна на другой или их переворачивать, переставлять с одного места на другое крышки коренных подшипников.

Для компрессионного |

Для маслосъемных |

кольца |

колец |

Первого — 0,24—0,26 мм |

0,08—0,12 мм |

Второго —0,18—0,20 мм |

|

Третьего — 0,15—0,18 мм |

|

При сборке поршневой группы и коленчатого вала следует пользоваться деревянными или медными молотками и выколотками.

ю

13

ку

12

|

|

|

|

|

N |

|

|

|

|

|

|

А

А

А

Л

А

V

V

V

10

Рис. 22. Порядок затяжки гаек крепления крышек коренных подшипников: с —двигателей А-01 и А-01М; б —двигателей А-41.

13&

9$ 1$ нф /50-

Рис.

23. Порядок затяжки гаек крепления

головок цилиндров: а

—двигателей А-01 и А-01М; б —двигателей

А-41.

Не допускается повторное использование стопорных шайб шатунных болтов при переборках двигателя и применение самодельных стопорных шайб.

Гайки крепления крышек коренных подшипников рекомендуется затягивать в порядке, показанном на рисунке 22, в два приема тарированным ключом, применяя момент затяжки 41— 44 кГм. Устанавливать крышки подшипников следует в соответствии с выбитыми на них цифрами.

Гайки крепления головок цилиндров к блоку нужно затягивать в порядке, показанном на рисунке 23, в два приема (предварительно и окончательно) .

![]()

^gw^^e^

/4-0

/оф 20 /2$ 16$

Рис.

24. Съемник для разборки подшипника

механизма уравновешивания:

а

— снятие наружной обоймы подшипника;

6 — снятие внутренней обоймы

подшипника; 1 _ рычаг; 2 — ось; 3 —

крестовина;

4 — вннт; 5 —

рукоятка.

33

3—1276

крепления головок цилиндров должен быть 16—18 кГм, в горячем —18—20 кГм.

11. Если необходимо разобрать механизм уравновешивания, следует пользоваться съемником для выпрессовки подшипников (рис. 24).

Для этого нужно расконтрить болты 11 (см. рис. 18) крепления пластин 8, отвернуть их и снять пластины. Затем легким ударом молотка или выколотки по торцу оси груза-шестерни сдвинуть груз в ту и другую сторону до упора во внутренние стенки корпуса механизма. Под воздействием смещения груза наружные обоймы подшипников будут выпрессовываться из расточки корпуса механизма. После этого выпрессовать наружную обойму подшипника съемником. Затем этим же съемником спрессовать внутреннюю обойму, после чего груз-шестерню вынуть из корпуса.

Собирать следует в обратной последовательности. Напрессовывать подшипник рекомендуется одновременно и в корпус и на цапфу груза- шестерни.

Следует иметь в виду, что наружное кольцо подшипника № 12507КМ подогнано к внутренней обойме и не взаимозаменяемо с другими подшипниками.

При установке механизма уравновешивания на двигатель метки шестерен и венца коленчатого вала должны быть совмещены. После установки механизма при положении поршня первого цилиндра в в. м.т. грузы-шестерни должны быть обращены вниз с точностью ±5°.

При установке механизма уравновешивания на двигатель между корпусом механизма и привалочной плоскостью блока цилиндров необходимо установить регулировочные прокладки, при помощи которых обеспечивают боковой зазор между зубьями в зацеплении шестерни- груза с венцом коленчатого вала (0,25—0,4 мм по щупу). Нарушение этого зазора при сборке как в сторону уменьшения, так и в сторону его увеличения может привести к повышенному шуму в зацеплении и аварийному износу зубьев шестерен.

Рис.

25. Приспособление для разборки и сборки

клапанного механизма:

I

— упорный вннт;

2 — нажимная

гарелка; 3 — рукоятка.

Рис. 26. Шпильковерт:

1 — рукоятка; 2 — оправка; 3 — штифт;

4 - проушина опровки.

щаться в исходное положение под действием собственного веса грузов.

Сборку головок цилиндров начинают с установки и притирки клапанов. Клапаны устанавливают в направляющие втулки, при этом клапан должен входить в отверстие втулки легко, под действием своего веса. Затем клапан притирают до тех пор, пока не будет достигнута требуемая герметичность конусной фаски гнезда (или седла) головки цилиндров и клапана.

После притирки клапанов головку очищают от притирочной пасты и промывают.

Клапанный механизм рекомендуется разбирать и собирать при помощи приспособления (рис. 25).

Для удобства демонтажа стакана форсунки (при замене резинового кольца или медной прокладки под стаканом) можно использовать съемник (см. рис. 108). При замене шпилек используют шпильковерт (рис. 26).

Болты крепления маховика, крышки шатуна, болт крепления шестерни на распределительном валу, болты крепления опор осей толкателей, гайки крепления стоек осей коромысел следует надежно законтрить. При этом усики шайб должны плотно прилегать к грани болта или гайки. В случае контрения проволокой натягивать ее нужно в сторону заворачивания.

При запрессовке каркасных сальников (манжет) в корпусные детали (картер маховика, крышку картера шестерен, колпак головки цилиндров) нельзя допускать перекосов сальника и сколов на его поверхности.

Уплотняющая кромка должна быть ровной и гладкой. Перед установкой на вал поверхность сальника необходимо смазать смазкой УС (солидолом) или ЦИАТИМ-201.

Все уплотнительные прокладки должны быть без следов смятия и разрывов.