- •Раздел I устройство двигателей

- •Глава 1. Общие сведения

- •Техническая характеристика двигателей а-01, а-01м и а-41

- •20 До в. М. Т. 50 после н. М. Т.

- •50 До н. М. Т. 20 после в. М. Т.

- •2. Двухскоростпой редуктор

- •Одиоско- ростной редуктор

- •3. Рычажный механизм включения шестерни муфты в зацепление с венцом маховика

- •1731 800 1778 838 Двухдисковая, постоянно замкнутого типа

- •Глава 2. Основные узлы и механизмы двигателей

- •Размер замка противовеса, мм

- •Особенности сборки и разборки основных узлов и механизмов

- •Глава 3. Система охлаждения

- •Глава 4. Система смазки

- •Глава 5. Система питания

- •Глава 6. Система пуска

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 7. Электрооборудование

- •Техническая характеристика генератора г214-а1

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Глава 8. Дополнительные агрегаты и узлы муфта сцепления

- •Раздел II

- •Глава 9. Эксплуатационные материалы

- •Глава 10. Эксплуатация двигателя

- •Глава 11. Техническое обслуживание

- •Глава 12. Регулировка двигателя

- •Глава 13. Обслуживание основных узлов двигателя уход за кривошипно-шатунным механизмом

- •Глава 14. Обслуживание узлов систем питания, смазки и охлаждения

- •Глава 15. Обслуживание пускового устройства и электрооборудования

- •Глава 16. Обслуживание дополнительных агрегатов

- •Глава 17. Основные неисправности двигателя и способы их устранения

- •Раздел III

- •Глава 18. Ремонт двигателя в мастерской колхоза

- •Глава 19. Ремонт топливной аппаратуры

- •Глава 20. Ремонт пускового устройства ремонт пускового двигателя

- •Глава 21. Сборка, обкатка и испытание двигателя общая сборка двигателя

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •Раздел I устройство двигателей 4

- •Глава 1. Общие сведения 4

- •1Грузов.

Глава 5. Система питания

Система питания двигателя топливом предназначена для перекачки топлива из бака к насосным секциям высокого давления, очистки топлива от загрязнений и впрыскивания его в цилиндры двигателя с одновременным распыливанием. Топливо должно подаваться в цилиндры строго дозированными порциями соответственно режиму работы двигателя при определенном положении поршня и в последовательности, соответствующей порядку работы цилиндров.

В состав системы питания двигателя топливом входят: топливные баки, установленные на шасси трактора или другой машины; топливо- подкачивающий насос с ручным поршневым насосом,топливный насос высокого давления, регулятор (насосы и регулятор объединены в один блок, навешиваемый на двигатель и приводимый в действие от коленчатого вала); форсунки, установленные в головке блока двигателя; фильтры грубой и тонкой очистки топлива, навешенные на двигатель; трубопроводы низкого действия, соединяющие в определенной последовательности топливный бак, фильтры, топливоподкачивающий

б

7 в 9 Ю 11 12

Рис.

41. Схема системы питания двигателей

А-01 и А-01М:

/-■топливный

насос;

2 — топливоподкачивающий

насос; 3 — фильтр грубой очистки топлива

(отстойник);

4 — сливная трубка;

5 — топливный бак; ff —скоба

крепления форсунки; 7— форсунка; 8

— фильтр тонкой очистки;

9 — фильтр тонкой

(контрольной) очистки;

10—болт для выпуска

воздуха;

// — трубопровод низкого давления;

12 — трубопровод

высокого давления;

13 ~ воздухозаборник;

14 — стяжной хомут;

15 — впускная

труба;

16— кассета;

17, 21, 23 и

24 — уплотнительные

кольца;

18 — корпус циклонов;

19 — циклон;

20 — патрубок;

22 — дефлектор;

25 — выпускной

коллектор;

26— впускной

коллектор;

27 — соединительный

трубопровод;

28 — патрубок.

насос и головку насоса высокого давления; трубопроводы высокого давления, соединяющие насосные секции топливного насоса высокого давления с форсунками.

Под влиянием разрежения, создаваемого топливоподкачивающим насосом, топливо из бака 5 (рис. 41) поступает в фильтр грубой очистки 3 (отстойник), являющийся первой ступенью очистки, а затем всасывается топливоподкачивающим насосом, который нагнетает топливо через фильтры тонкой очистки в продольный канал, высверленный в головке топливного насоса высокого давления. Схема системы питания топливом двигателя А-41 подобна рассмотренной выше.

В двигателе А-01 фильтры 8 тонкой очистки состоят из трех стаканов с бумажными фильтрующими элементами, из которых два стакана объединены общей крышкой, включены параллельно и представляют собой вторую ступень очистки — топливный фильтр 2ТФ-3, третий стакан подвешен отдельно и представляет собой третью контрольную ступень очистки — топливный фильтр 9 марки ТФ-3 тонкой (контрольной) очистки.

Часовой расход топлива в двигателе А-41 ниже, чем в двигателе А-01 (приблизительно на Vs), поэтому у него стаканы сдвоенного фильтра (2СТФ-3) 8 включены последовательно и один из них выполняет роль второй, а другой — третьей ступени очистки; третьего стакана нет.

После третьей ступени очистки топливо поступает, как уже говорилось, в канал, высверленный в головке насоса высокого давления. Канал расположен так, что в него открываются впускные отверстия втулок плунжера всех насосных секций, и через эти отверстия топливо попадает в полости высокого давления секций, заполняя внутреннее пространство втулок плунжера при ходе плунжеров вниз. Таким образом, по указанному каналу топливо, нагнетаемое в него топливоподкачивающим насосом, подводится к насосным секциям, поэтому канал называется нагнетательным.

Головка 1 (рис. 42) топливного насоса снабжена еще одним каналом, просверленным параллельно нагнетательному и сообщающимся с последним при помощи поперечного сверления. В этот канал открываются отсечные отверстия втулок плунжеров насосных секций.

Таким образом, насосные секции всасывают топливо из нагнетательного канала, а отсечное топливо выпускается во второй канал, который называется отсечным. Разделение на всасывание и отсечку целесообразно в связи с тем, что отсечное топливо выбрасывается под высоким давлением, вследствие чего возникают сильные колебания

Рис.

42. Головка топливного иасоса 6ТН:

/

— головка топливного насоса;

2 — зажим;

3 — перепускной

клапан;

4 — трубка;

5— пружима, перепускного клапана; ff

—шарик; 7 —заглушка;

8 — болт

поворотного угольника;

9 — пробка

отверстия для выпуска воздуха.

Рнс.

43. Схема проточной и тупиковой систем

питания двигателя:

1

— форсунка;

2 — топливный

насос; 3 — топливоподкачивающий

насос; 4— фильтры; 5

— фильтр-отстойник; 6

— топливный бак.

столба топлива в канале, которые нарушают процесс всасывания и вызывают поломки соединительных трубок.

При разделении нагнетания и отсечки колебания, возбужденные в в отсечном канале, в какой-то мере здесь же и затухают, передаваясь в нагнетательный канал в значительно смягченном виде.

К отсечному каналу присоединен шариковый подпружиненный перепускной клапан 3. Клапан при помощи трубки 4 присоединен к впускному штуцеру топливоподкачивающего насоса.

Насосные секции высокого давления засасывают только часть топлива, которое закачивается в нагнетательный канал. Избыточное топливо по соединительному сверлению в головке насоса перегоняется в отсечный канал, а затем вместе с отсечным топливом через перепускной шариковый клапан 3 и трубку 4 поступает в топливоподкачивающий насос. Таким образом, только часть топлива попадает в систему высокого давления и впрыскивается в цилиндры, а другая часть циркулирует в системе, образованной топливоподкачивающим насосом, фильтрами тонкой очистки, каналами в головке I топливного насоса и соединительными трубками. Такую систему топливоподачи, называемую проточной (рис. 43), применяют для получения более интенсивного охлаждения головки насоса и насосных секций, а также для предотвращения скопления воздуха в головке насоса.

На многих двигателях различного назначения применяют несколько иную систему топливоподачи, именуемую тупиковой, в которой нет циркуляции избыточного топлива, и в нагнетательный канал головки насоса высокого давления закачивается топлива ровно столько, сколько его всасывается насосными секциями.

Большим недостатком проточной системы является то, что из-за циркуляции избыточного топлива через фильтры прокачивается топлива больше приблизительно в два-три раза по сравнению с тупиковой системой. В связи с этим значительно сокращается срок службы бумажных элементов фильтров вследствие забивания пор бумаги мылами нафтеновых кислот (мылонафтом), содержащихся в топливе.

В отличие от проточной в тупиковой системе нет перепускного клапана 3 (заменен заглушкой 7) и трубки 4 (см. рис. 42). В канал головки 1 насоса высокого давления топлива поступает ровно столько, сколько его подается в цилиндры двигателя. Такое же количество топлива— приблизительно в два-три раза меньше, чем при проточной системе,— прокачивается через фильтры тонкой очистки.

Ручной поршневой насос введен в систему питания топливом для того, чтобы прокачать эту систему перед запуском двигателя, заполнить ее топливом и удалить воздух. Необходимость в этом возникает после длительной остановки двигателя (в течение суток, а иногда и после нескольких часов) вследствие проникновения воздуха через отдельные неплотности и некоторого опускания уровня топлива в полостях, каналах и трубопроводах, расположенных в верхней части системы. На заполнение системы и удаление воздуха в двигателе А-01 требуется около 2 мин, в двигателе А-41 —около 1,5 мин.

Во время заполнения системы топливом воздух удаляют ручным насосом, вывинтив пробку 9 или заглушку 7 при тупиковой системе.

Топливный бак машины, на которую устанавливают двигатели. А-01 и А-41, должен быть снабжен отстойником для удаления из топлива осажденной воды и механических загрязнений, а его приемная горловина — густой фильтровальной сеткой.

Бак желательно располагать выше топливоподкачивающего насоса, но, если это невозможно, высота всасывания последнего в любом случае не должна превышать 1,0 м.

Необходимо иметь в виду, что герметичность соединений в агрегатах системы питания топливом и в топливопроводах имеет важное значение для надежной и долговечной работы двигателей.

Нарушение герметичности приводит к попаданию топлива в смазочное масло и разжижению его, что вызывает ускоренный износ подшипников. Если течь значительна, возможна авария двигателя из-за ухудшения смазки и падения давления в масляных магистралях.

Нарушение герметичности топливопроводов низкого давления приводит к подсасыванию воздуха внутрь топливопроводов. Попадание пузырьков воздуха в топливопроводы высокого давления вызывает перебои двигателя, вплоть до полной его остановки.

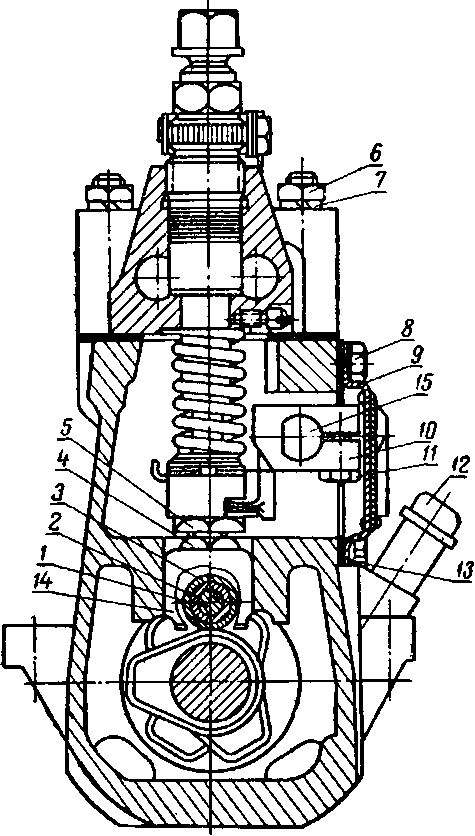

ТОПЛИВОПОДКАЧИВАЮЩИЙ НАСОС

Топливоподкачивающий насос всасывает топливо из бака через фильтр грубой очистки, затем прогоняет его через фильтры тонкой очистки и подает в насос высокого давления.

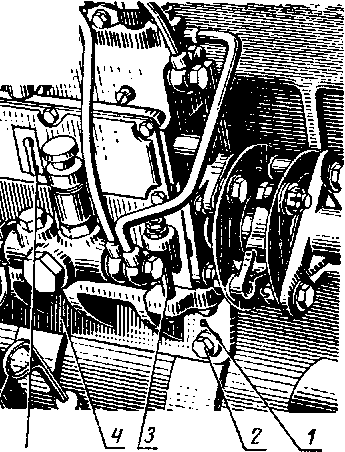

В двигателях А-01 и А-41 топливоподкачивающий насос устанавливают на корпусе насоса высокого давления с правой его стороны, если смотреть со стороны маховика двигателя. Его крепят на специальном приливе с фланцем тремя болтами, предварительно подложив под него паронитовую прокладку. Насос — поршневого типа с автоматически регулируемой производительностью и стабилизацией давления, приводится в действие при помощи эксцентрика, выполненного на кулачковом валике насоса высокого давления 6ТН-9ХЮ между четвертым и пятым кулачком, считая от привода. На насосе 4ТН-9Х10 — между вторым и третьим кулачком.

Устроен топливоподкачивающий насос следующим образом.

В чугунном корпусе 1 (рис. 44) выполнены две расточки, предназначенные для установки стального поршня 2 и роликового толкателя 9, состоящего из стального корпуса, оси 11 ролика и ролика 12. В расточке корпуса насоса под толкатель сделано два продольных паза, по которым направляются при движении выступающие в обе стороны концы оси 11.

Движение от толкателя к поршню передается через шток 7, перемещающийся во втулке 6. Шток и втулка выполнены из стали, для уплотнения поршневой полости их изготовляют в виде комплектной прецизионной пары.

Зазор в паре составляет не более 0,003 мм. Втулку 6 монтируют в корпусе 1 на резьбе. Для уплотнения поршневой полости, резьбу втулки при ее постановке смазывают эпоксидной смолой, которая, застывая,

делает резьбу непроницаемой для топлива и, кроме того, предотвращает самоотвинчивание втулки.

Роликовый толкатель 9 нагружен пружиной 8, постоянно прижимающей ролик к поверхности эксцентрика на кулачковом валу. Поршень 2 нагружен пружиной 3, одна сторона которой входит в выточку в поршне, а другая опирается на пробку 5, закрывающую расточку для поршня в корпусе 1.

Для предотвращения выпадения толкателя из корпуса насоса при его демонтаже в нем устанавливают стопорное кольцо 10.

В корпусе насоса установлены капроновые клапаны грибкового типа: впускной 25 и нагнетательный 13, нагруженные пружинами 24 и 14. Каналы сообщают клапаны с подпоршневым или надпоршневым пространством, а также с входным и выходным штуцерами.

Действует насос следующим образом.

Вращающийся эксцентрик кулачкового вала, набегая на ролик толкателя, перемещает его, а также шток и поршень так, что поршень удаляется от перегородки корпуса и втулки штока и приближается к пробке 5. При этом в подпоршневом пространстве (где расположена пружина поршня) происходит сжатие, а в надпоршневом пространстве, образованном между донышком и перегородкой корпуса, — расширение. Топливо, находившееся в подпоршневом пространстве, перегоняется через нагнетательный клапан и соответствующий канал в надпоршне- вое пространство. Оно соединено с выходным штуцером насоса и через него — с трубопроводом низкого давления, фильтрами тонкой очистки и нагнетательным каналом головки насоса высокого давления. Однако в этот период топливо не может пройти в этом направлении, так как в каждый момент движения поршня приращение объема надпоршневого пространства в точности равно уменьшению объема подпоршневого пространства, и давление топлива не увеличивается.

Положению эксцентрика в его в. м. т. соответствует максимальный объем надпоршневого пространства. При дальнейшем повороте эксцентрика ролик сбегает, и под давлением пружины 8 толкатель движется в обратном направлении, освобождая место поршню для движения в том же направлении, которое происходит под воздействием пружины 3. В этот момент на-

Рис. 44. Топливоподкачивающий насос:

гнетательный клапан закрывается. Топливо не может перетекать из надпоршневого пространства в подпоршневое, и поршень нагнетает топливо в головку насоса высокого давления через трубопровод низкого давления и фильтры тонкой очистки.

При этом топливоподкачивающий насос автоматически приспособляется к фактическому расходу топлива двигателем. Когда насосные секции высокого давления отсасывают из нагнетательного канала некоторый объем топлива в единицу времени (за вычетом объема отсечного топлива за то же время), то вновь закачать в нагнетательный канал можно только точно такой объем за то же время (так как топливо является практически несжимаемой жидкостью).

В схеме насоса с подпружиненным поршнем последний не может передвинуться больше, чем это необходимо, чтобы вытолкнуть некоторый объем топлива, равный объему топлива, потребленному двигателем за это время. Поэтому при работе двигателя на малой и средней мощности поршень, не совершив полного хода, под влиянием растущего противодавления замедляет движение вплоть до полной остановки, пока его не «нагонит» толкатель, под воздействием которого совершается новый перепускной ход.

Во время нагнетательного хода поршня подпоршневое пространство расширяется, под влиянием возникающего разрежения открывается впускной клапан, и в это пространство поступает топливо. Затем цикл повторяется.

Так как трубопровод низкого давления, фильтры и каналы в головке насоса высокого давления постоянно сообщены с надпоршневым пространством топливоподкачивающего насоса, воздействие подпружиненного поршня создает в указанных полостях постоянное избыточное давление, причем это давление сохраняется при кратковременных остановках двигателя.

Это свойство насоса с подпружиненным поршнем является главным его преимуществом по сравнению с шестеренчатым или коловратным насосом, оборудованным редукционным клапаном.

Для прокачки топливом системы питания и удаления из нее воздуха после длительных остановок служит ручной поршневой насос.

Он установлен на корпусе топливоподкачивающего насоса и соединен с его системой каналов и клапанов.

Ручной насос состоит из цилиндра 18, в котором движется поршень

с резиновым уплотнительным кольцом. Поршень при помощи штока

соединен с рукояткой 21. Цилиндр крепят к корпусу топливоподкачивающего насоса на резьбе через переходный штуцер 17. Цилиндр и штуцер уплотняют прокладками 22 и 23. Чтобы топливо не подтекало через ручной насос во время работы двигателя, рукоятку после окончания подкачки топлива привинчивают к цилиндру, при этом поршень прижимается к резиновой прокладке 22.

Наружный и внутренний диаметр прокладки 22 подобраны так, что она одновременно уплотняет торец поршня, цилиндр и штуцер.

ТОПЛИВНЫП НАСОС

Двигатели А-01 и А-41 снабжены унифицированными топливными насосами высокого давления рядного многоплунжерного типа, имеющими по числу цилиндров двигателей соответственно 6 и 4 насосных плунжерных секций.

Шестиплунжерный насос двигателя А-01 имеет марку 6ТН-9ХЮ, а четырехплунжерный двигателя А-41—4ТН-9ХЮ- Буквы «ТН» означают «топливный насос», цифра, стоящая перед буквами, указывает на число секций, а цифры, стоящие после букв, означают диаметр и ход плунжера в мм.

Рис.

45. Топливный насос двигателя А-01:

1 — нажимной штуцер; 2—пружина; 3— шпилька; 4—нагнетательный клапан; 5 — прокладка; 6— втулка; 7 — головка топливного насоса; в —нружпна плунжера; 9 — тарелка пружины плунжера; 10 — колпачок; И — корпус топлнвого насоса; 12— букса подшипника; 13 — крестовниа; 14—штнфт толкателя; 15 и 21 — самоподжимные сальники; 16 — роликоподшипник; /7 — кулачковый валик; 18 — толкатель; 19 — средняя опора кулачкового валика; 20 — пробка; 22 — втулка фрикциона; 23 — шестерня привода регулятора; 24 — резиновый сухарь; 25 — крестовина грузов; 26 — ось грузов; 27 — упорный подшипник; 28 — грузы; 29 — внутренняя пружина; 30 — винт; 31 — наружная пружина; 32 — валнк регулятора; 33 — крышка; 34 — гайка; 35 и 44 — шарикоподшипники; 36 — седло пружии; 37 — регулятор; 38 — подвижная муфта; 39 — регулировочный винт; 40 — вилка; 41 — призма; 42 — тяга; 43 — гнездо подшипника; 45 — фланец регулятора; 46 — поводок; 47 — рейка.

В конструктивном отношении оба насоса однотипны, отличаются только протяженностью корпусных деталей и кулачкового вала в горизонтальном направлении и количеством повторяющихся элементов в них, т.е. имеют 6 или 4 гнезда для установки деталей насосных секций, 6 или 4 кулачка на кулачковом валике. Следует иметь в виду, что в четырехплунжерном насосе кулачковый валик установлен на двух опорах — шариковых подшипниках, тогда как в шестиплунжерном насосе опор три: две крайние — роликоподшипники и средняя — скользящий подшипник.

Топливный насос выполнен в виде блока, состоящего из корпуса 11 (рис. 45), съемной головки 7, регулятора 37 и топливоподкачивающего насоса.

Съемную головку насоса для повышения жесткости отливают из чугуна, а остальные корпусные детали насоса и регулятора—из алюминиевого сплава.

Вдоль корпуса, в его нижней части, сделана расточка, в которой размещен кулачковый валик 17, установленный крайними шейками на два конических роликоподшипника 16 (в четырехплунжерном насосе использованы шарикоподшипники).

В шестиплунжерном насосе есть еще третья — средняя опора 19, выполненная в виде скользящего подшипника, состоящего из двух половин, стянутых винтами 4 (рис. 46).

Подшипник собирают на средней шейке кулачкового вала и вместе с ним вдвигают в корпус насоса. Затем подшипник стопорят от проворачивания винтом 2.

Наружные кольца роликоподшипников монтируют в буксе 12 и фланце 45 (см. рис. 45).

Для предотвращения разбивания гнезд роликоподшипников, которые отлиты из сравнительно мягких алюминиевых сплавов, в буксу и фланец запрессованы стальные кольца.

Чтобы масло не вытекало из корпуса насоса и пыль не проникала внутрь корпуса, в буксе за роликоподшипником установлен резиновый самоподжимной сальник 15.

Такой же сальник (только без «пыльника») установлен за роликоподшипником во фланце регулятора. Здесь роль сальника несколько иная — он должен не допускать перетекания масла из корпуса регулятора в корпус насоса и обратно.

Понижение уровня масла в регуляторе или корпусе насоса, которое могло бы произойти вследствие перетекания его («выбрызгивания» под действием быстрого вращения деталей регулятора), приводит к ускоренному износу деталей из-за недостаточной смазки.

К среднему простенку корпуса насоса 6ТН-9Х10 прилито 6 бобышек, а в корпусе насоса 4ТН-9Х10—4 бобышки, в которых образовано такое же количество цилиндрических отверстий, предназначенных для установки и перемещения толкателей плунжеров.

Рис.

46. Средняя опора кулачкового вала

топливного насоса 6ТН-9Х10:

1

— нижняя половина опоры; 2—стопорный

винт;

3 — прокладка;

4 — винт;

5 — верхняя половина

опоры;

6 — корпус топливного

насоса; 7 — кулачковый валик.

Призматическая головка штифта и хвостовик оси роликов при возвратно-поступательном движении толкателя перемещаются в пазах, выполненных по образующим цилиндрических отверстий в корпусе.

С применением стопорного штифта с призматической головкой, установленного значительно выше оси роликов, выход головки из направляющего паза стал невозможным, что исключило повышенный износ пазов.

Теперь возникает только естественный износ одного паза, того, в котором движется призматическая головка штифта. Другой паз не изнашивается, так как хвостовик оси выполнен цилиндрическим, а ось — плавающей, при этом хвостовик не соприкасается с пазом; если контакт все же произойдет, то хвостовик оси будет перекатываться в пазу, а не скользить в нем.

Если при эксплуатации износ паза для штифта станет чрезмерным, можно повернуть толкатель вокруг своей оси гак, чтобы штифт попал во второй, неизношенный паз. После этого корпус с толкателями может проработать еще один, приблизительно такой же срок.

Внутренний ролик 2 {рис. 47) выполняет роль плавающей втулки, вследствие чего окружная скорость вращения ролика по оси 1 уменьшается приблизительно в два раза.

Насосная секция состоит из двух основных прецизионных пар — плунжерной и клапанной — и ряда вспомогательных деталей.

Плунжерная пара состоит из плунжера 7 (рис. 48) и втулки 5, изготовляемых из шарикоподшипниковой стали. Большую долю общей длины плунжера занимает его прецизионная часть, представляющая собой зеркально гладкий цилиндр. Внутренняя цилиндрическая поверхность втулки плунжера также тщательно доведена. Плунжер и втулка закалены и обладают высокой твердостью. Благодаря большой твердости, тщательной отделке поверхностей, а также высокой точности обработки (до 1 мк) плунжер скользит во втулке без заметного трения, без заедания и зависания. Зазор в соединении этих деталей составляет всего 3— 4 мк.

Малый зазор между плунжером и втулкой необходим для поддержания высокого давления, развивающегося над плунжером и достигающего кратковременно 400 кГ/см2.

В верхней части плунжера имеется головка, отделенная от остальной цилиндрической части плунжера канавкой. В головке вы-

Рие. 47. Поперечный разрез топливного насоса 6ТН-9ХЮ:

/ — ось роликов толкателя; 2 —внутренний ролик; 3 — наружный ролик; 4 — контргайка; 5 — регулировочный болт; 6 — гайка; 7 — пружинная шайба; 8 и // — болты; 9 — крышка люка; 10 — разрезной хомут; 12 — маслоизмерительный стержень; 13 — прокладка; 14 — толкатель; 15 — валнк.

Рис.

48. Головка топливного насоса 6ТН-9Х10:

/

— гайка; 2— шпилька; 3 — тарелка пружины

плунжера;

4 — пружина

плунжера; 5

— втулка плунжера; 6 — головка топливного

насоса; 7 — плунжер;

8 — седло

нагнетательного клапана;

9 — прокладка;

10 — пружина

нагнетательного клапана; 11—

нажимной стакан;

12 — уменьшитель

объема;

13 — зажим;

14— коитровая

проволока;

15 — болт;

16 — пробка;

17 — стопорный

винт;

18 — поводок

плунжера;

19—стопорное

кольцо;

20—пластина.

полнены две зеркально симметрично расположенные канавки, служащие для дозирования впрыскиваемой в цилиндр порции топлива. Полости канавок при помощи продольного и поперечного сверлений в плунжере соединены с надплунжерным пространством. Дозирование топлива осуществляется только одной канавкой. Другая канавка служит для разгрузки плунжера от боковых усилий, создаваемых давлением топлива, находящегося в полости первой канавки. В ней создается точно такое же, но противоположно направленное давление топлива, благодаря чему усилия от этих давлений взаимно уравновешиваются и плунжер освобождается от боковых сил и вызываемых ими сил трения.

В нижней части плунжера выполнен цилиндрический буртик, который ограничивает осевое перемещение плунжера в тарелке пружины. За ним находится рифленый цилиндрический поясок, на который напрессован поводок 18, представляющий собой рычажок с цилиндрическим отростком. При помощи поводка во время работы двигателя совершается поворот плунжера вокруг своей оси на некоторый угол для изменения подачи топлива в цилиндр. Рифление сделано для повышения надежности крепления поводка и предотвращения проворачивания его.

В верхней части втулка плунжера утолщена для того, чтобы, во- первых, создать жесткость и прочность втулки в месте, где развиваются наибольшие давления топлива, а сечение ослаблено впускным и отсечным отверстиями, во-вторых, создать бурт, при помощи которого можно закрепить втулку в головке насоса и уплотнить каналы головки, предотвратив течь топлива в полость насоса.

В головке насоса выполнены ступенчатые отверстия, в которых устанавливают основные узлы и детали насосных секций.

Сначала на заплечик ступенчатого отверстия укладывают медное уплотнительное кольцо, на которое устанавливают буртом втулку плунжера. Поверхность верхнего торца втулки доведена до зеркально гладкого состояния. На нее устанавливают также доведенной поверхностью седло 8 нагнетательного клапана. Нагнетательный клапан тарельчатого типа «оперенной» частью выходит в цилиндрическое отверстие седла, а конической головкой, опирающейся на коническую фаску седла клапана, надежно запирает лежащие выше него полости нажимного стакана, трубки высокого давления и форсунки. Смонтированные в ступенчатом отверстии головки насоса втулки плунжера с плунжером и седло клапана с клапаном и пружиной клапана надежно зажимаются через капроновую прокладку 9 нажимным стаканом 11, который ввертывают в головку насоса на резьбе.

В средней части нажимного стакана снаружи выполнен рифленый поясок. Каждую пару стаканов стягивают рифлеными планками при помощи болтов 15.

После монтажа и стягивания деталей насосной секции в ней образуется ряд полостей, в которых во время работы развивается высокое давление топлива: 1) надплунжерное пространство—между верхним торцом плунжера и нижним торцом седла нагнетательного клапана; 2) надклапанное пространство — полость в нажимном стакане, в котором размещена пружина клапана; 3) полость трубки высокого давления. Первая из этих полостей уплотнена цилиндрической поверхностью плунжера, движущегося с малым зазором во втулке, и плотно прижатыми доведенными поверхностями верхнего торца втулки плунжера и нижнего торца седла клапана. Вторая полость вместе с полостью трубки уплотнена с одной стороны капроновой прокладкой 9, которая, раздаваясь под давлением нажимного стакана, плотно прижимается к заплечику седла нагнетательного клапана, обжимает его шейку и одновременно прижимается к стенке ступенчатой расточки головки насоса; с другой стороны эта полость уплотнена коническим присоединением трубки высокого давления к нажимному стакану.

Трубку высокого давления присоединяют к форсунке таким же способом.

Перед тем как плунжер вставить во втулку, устанавливают пружину 4 плунжера, замыкаемую снизу тарелкой 3 пружины. Последняя представляет собой цилиндрическую деталь со сквозным пазом в стенке и двумя заплечиками — внутренним и наружным. Внутренним запле- чиком тарелка пружины опирается на нижний бурт плунжера, а через ее паз просовывается рычажная часть поводка плунжера. В головке насоса между каждой парой насосных секций ввернута шпилька 2, на нижний конец которой установлена пластина 20, притянутая гайкой 1. Таких шпилек на головке насоса установлено 3 на насосе 6ТН-9Х10 и 2 на насосе 4ТН-9ХЮ. В собранной головке насоса наружные заплечики тарелок пружин прижаты сверху к пластине 20 пружинами плунжеров. Головку нижней плоскостью устанавливают на верхнюю плоскость корпуса насоса и закрепляют на ней шпильками 3 (см. рис. 45) с втулками 6.

При установке головки насоса нижние торцы тарелок пружин упираются в торцы болтов толкателя, пружины плунжеров сжимаются и тарелки пружин, ведя за собой плунжеры, занимают различные положения по высоте в соответствии с положениями кулачков и толкателей для данного зафиксированного в момент установки головки угла поворота кулачкового валика.

Таким образом, назначение шпилек 2 (рис. 48) с пластинами 20 заключается в предотвращении выпадения плунжеров из втулок тогда, когда головка еще не установлена на корпус насоса или поставляется как запасная часть. После установки головки на корпус наружные заплечики тарелок пружин отходят от пластины вверх, и при движении ролика толкателя по затылку кулачка, т. е. в низшем положении толкателя, между упомянутыми заплечиками и пластиной сохраняется значительный зазор.

В собранном насосе пружина плунжера постоянно прижимает тарелку пружины к торцу болта и через толкатель прижимает ролик толкателя к поверхности кулачка. Размер от нижнего торца плунжера до его буртика, включая его толщину, немного меньше углубления тарелки пружины до ее внутреннего заплечика, поэтому плунжер не зажимается пружиной и имеет небольшой люфт в тарелке в осевом направлении. Это необходимо для свободного поворота и передвижения плунжера.

В средней части корпуса насоса, в его торцовых стенках, выполнены отверстия, в которых перемещается рейка (трубчатый валик) 47 (см. рис. 45).

На всей длине цилиндрического валика снята лыска, а отверстия в стенках корпуса выполнены по форме, соответствующей контуру сечения валика. Этим самым устраняется возможность проворачивания валика вокруг своей оси. Против каждой из насосных секций на валик установлен разрезной хомут 10 (см. рис. 47), фиксируемый на валике болтом 11. Разрезная часть хомута с болтом обращена к крышке 9 корпуса, а в части хомута, которая обращена к насосной секции, выполнен вертикальный паз, в который вставлен вертикальный цилиндрический отросток поводка 18 (рис. 48) соответствующего плунжера.

Один конец рейки 47 (см. рис. 45) выдвинут из корпуса насоса со стороны привода, а другой входит во фланец регулятора и при помощи поводка 46 соединен с тягой регулятора.

При передвижении рейки в осевом направлении линейное перемещение хомутов преобразовывается в угловой поворот плунжеров, благодаря чему изменяется подача топлива всеми насосными секциями, т. е. происходит регулирование подачи.

Чтобы равномерно работали все насосные секции, подавали одно и то же количество топлива и характеристика подачи была одинаковой, нужно соблюсти одинаковое взаимоположение в вертикальном, линейном и угловом направлениях торцов плунжеров и спиральных канавок с впускными и отсечными отверстиями во втулках плунжеров. Это достигается точным изготовлением и точной фиксацией деталей при сборке или специальной регулировкой.

Начало подачи топлива, которое происходит в момент, когда верхний торец плунжера при своем движении вверх перекрывает впускное отверстие во втулке плунжера, осуществляется при помощи болта 5 (см. рис. 47) толкателя, завинчивание и вывинчивание которого на остановленном насосе влечет за собой вертикальное перемещение плунжера и, стало быть, изменение исходного положения торца плунжера относительно выпускного отверстия во втулке.

Равномерность подачи топлива насосными секциями регулируют перемещением хомутов 10 вдоль рейки 47 (см. рис. 45), при котором изменяется исходное угловое положение спиральной канавки плунжера относительно отсечного отверстия во втулке. Хомуты окончательно закрепляют (зажимают) на рейке лишь после определения их положений, при которых равномерность подачи топлива всеми секциями, проверяемая на стенде, укладывается в заданные нормы. Регулируют также взаимоположение роликов толкателей и кулачков в момент начала подачи.

Топливный насос высокого давления работает следующим образом. Когда плунжер перемещается вниз и верхним торцом открывает впускное отверстие, топливо под всасывающим действием плунжера и под давлением топливоподкачивающего насоса заполняет надплунжерное пространство. При движении вверх топливо частично вытесняется обратно в нагнетательный канал головки через впускное отверстие до тех пор, пока верхний торец плунжера не перекроет верхнюю кромку впускного отверстия. В этот момент надплунжерный объем замыкается, и в нем под влиянием быстрого сжатия, производимого поднимающимся плунжером, возникает волна давления. Под действием этого давления открывается нагнетательный клапан и сжимает пружину до тех пор, пока из седла не выйдет его разгрузочный поясок, тогда открывается

а 6 S

Рис.

49. Схема работы топливного насоса:

а

— впуск топлива в надплунжерное

пространство; б — подача топлива в

форсунку (нагнетание);

в — конец

подачн топлива (отсечка);

А — разгрузочный

поясок;

Б — впускное

отверстие; В —отсечное отверстие;

1 — нажимной

штуцер;

2 — пружина

нагнетательного клапана;

3 —

нагнетательный клапан;

4 — седло

нагнетательного клапана;

5 — втулка

плунжера;

6 — плунжер; 7 —

прокладка.

выход топливу в надклапанную полость нажимного стакана, а оттуда в трубку высокого давления и далее в форсунку. Таким путем впрыскивается топливо в цилиндр двигателя. Впрыск продолжается до тех пор, пока спиральная канавка на плунжере при движении его вверх не начнет открывать отсечное отверстие. В этот момент часть топлива, находящегося в надплунжерном пространстве канавки и сверлениях плунжера под высоким давлением, с силой выбрасывается через отсечное отверстие в отсечный канал головки, и давление в нагнетательной линии (в надплунжерном и надклапанном пространстве, в трубке высокого давления и в каналах форсунки) мгновенно падает, и впрыск топлива в цилиндр прекращается.

Нужно иметь в виду, что при давлении около 400 кГ/см2, которое развивается в полостях высокого давления топливного насоса, наблюдается сжатие жидкого топлива. Поэтому после отсечки и посадки на место нагнетательного клапана в трубке высокого давления и каналах форсунки давление топлива не падает до уровня атмосферного или до уровня давления в нагнетательном канале головки, а остается большим. Это явление нежелательно, так как приводит к замедленной посадке иглы распылителя форсунки и соответственно к затяжному окончанию впрыска из форсунки, сопровождающемуся капельным подтеканием топлива из распыливающих отверстий, повышенным удельным расходом топлива и повышенным нагарообразованием. Чтобы устранить это явление, на нагнетательном клапане делают разгрузочный поясок. Он размещен под конической головкой клапана и входит в цилиндрическое отверстие седла клапана с зазором в несколько микрон. Во время впрыска клапан с пояском, действующим как поршень, открывается, входя в полость нажимного стакана и занимая в ней некоторый объем. После отсечки клапан с пояском садится на место, при этом объем полостей, лежащих выше клапана, увеличивается на величину объема, «изымаемого» клапаном при втягивании пояска в отверстие седла. Тем самым разгружается линия высокого давления.

Так как торец плунжера 6 (рис. 49) перпендикулярен его продольной оси, то топливо подается в один и тот же момент независимо от того, как повернут плунжер относительно впускного и выпускного отверстий. Отсечка топлива выполняется иначе. Надплунжерное пространство сообщено с отсечным отверстием в момент отсечки канавкой спиральной формы, поэтому при повороте плунжера изменяется момент отсечки.

Описываемый насос относится к типу насосов с постоянным началом подачи и регулируемым концом подачи.

Ход плунжера от начала подачи топлива до момента отсечки называют активным или полезным ходом плунжера. Этот ход всегда меньше полного или геометрического хода плунжера, равного величине подъема по профилю кулачка или величине хода толкателя.

Произведение величины полезного хода плунжера на площадь плунжера представляет собой объемную величину подачи топлива за цикл одной насосной секцией.

Передвижение рейки с хомутами вызывает синхронный поворот плунжеров вокруг своих осей и изменяет величину активного хода плунжеров. Передвижением рейки можно регулировать величину подачи топлива за цикл.

РЕГУЛЯТОР ЧИСЛА ОБОРОТОВ

Насосы 6ТН-9ХЮ и 4ТН-9ХЮ комплектуют одним и тем же регулятором, который монтируют на торце насоса со стороны, противоположной приводу. Во фланце 45 (см. рис. 45) имеется выступ, который играет роль буксы для кулачкового валика насоса.

В корпус регулятора 37 заключены передний и задний подшипники основного регуляторного узла и опоры валика рычага управления, при помощи которых регулируют мощность и число оборотов двигателя из кабины трактора.

Регулятор — центробежно-конического типа. Отличается от центробежных регуляторов плоского типа тем, что у них грузы движутся в плоскости, в которой лежит ось вращения, тогда как у регуляторов плоского типа движение грузов, т. е. их качание, происходит в плоскости, перпендикулярной оси вращения. В центробежном регуляторе центробежная сила грузов пропорциональна второй степени числа оборотов в единицу времени, поэтому целесообразно для уменьшения габаритов и веса регулятора придавать ему повышенное число оборотов. При этом, однако, усложняется конструкция регулятора, так как должна быть введена шестеренчатая ускорительная передача.

В данном случае такая передача имеется и ускоряет вращение регулятора в 2,82 раза по отношению к скорости вращения кулачкового валика насоса.

Регулятор представляет собой компактный узел, состоящий из валика 32, крестовины 25, насаженной на профилированный хвостовик валика, грузов 28, установленных в крестовине на осях 26, муфты 38 регулятора и системы пружин 29 и 31, уравновешивающих центробежные силы, развиваемые грузами при вращении регулятора. Узел регулятора 37 смонтирован в корпусе на двух шарикоподшипниках, из которых передний внутренним кольцом опирается на цапфу крестовины, а наружным кольцом посажен в гнездо 43 траверсы, прикрепленной в виде мостика к приливам фланца 45. Задний шарикоподшипник насажен внутренним кольцом на хвостовик валика 32 и затянут на нем гайкой 34. Наружным кольцом этот подшипник установлен в крышке

10

11 12 13 14 15

Рис.

50. Поперечный разрез регулятора:

/

и // —болты; 2 —держатель;

3 — спиральная

пружина;

4— заглушка;

5 — валик;

6 — двурогий

рычаг; 7 —ось рычага;

8 — вилка;

9 — стойка

регулятора; 10—

валик обогатителя;

12 — призма;

/3 —пружина;

14 — сальник;

15 — кнопка

валика обогатителя;

16 — шплинт;

17 — винт;

18 — сальник;

19 — крышка:

20—

шайба упора.

33. В этой же крышке установлено седло 36 пружин ступенчатой формы, на которое опираются наружная 31 и внутренняя 29 пружины. Противоположными торцами пружины опираются на муфту 38 регулятора, бронзовая втулка которой скользит по поверхности валика 32.

В канавку муфты (слева на рисунке) входят штифты вилки 40 регулятора. Бурт муфты опирается на упорный шарикоподшипник 27. Лапки грузов 28 также упираются в этот подшипник.

При повышении числа оборотов увеличивается центробежная сила, грузы начинают расходиться, качаясь на осях 26. При этом лапки грузов, двигаясь влево, нажимают на упорный шарикоподшипник и отодвигают муфту регулятора влево, сжимая пружины до тех пор, пока не наступит новое равновесное положение, при котором усилие пружин уравняется с центробежной силой грузов.

65

5—1276

pa системой рычагов передается рейке, благодаря чему изменяется количество подаваемого топлива в цилиндры двигателя.

Система рычагов регулятора состоит из двурогого рычага 6 (рис. 50), свободно посаженного на валик 5 управления, который установлен в нижней части регулятора в специальных приливах. Отверстие под валик в приливах с одной стороны закрыто пластинчатой заглушкой 4, ас другой стороны уплотнено кольцевым сальником. Валик 5 выполнен заодно с рычагом, предназначенным для соединения при помощи тяги с механизмом управления двигателем, размещенным в кабине трактора. Кроме указанного рычага, заодно с валиком 5 выполнен также небольшой прилив — отросток, служащий упором при управлении насосом.

На валике 5 укреплен болтом 1 держатель 2, к которому прикреплена спиральная пружина 3, работающая на изгиб.

Концы пружины охватывают соединительную планку двурогого рычага так, что при повороте валика 5 пружина этими концами ведет рычаг за собой. Между валиком и рычагом образуется упругая связь.

Между отростками двурогого рычага введена ступица вилки 8. Через отверстия в отростках и ступице продета ось 7, застопоренная шплинтами 16. Вилка может совершать качательные движения вокруг оси.

В верхней части вилки установлена на резьбе стойка 9 со сферическим подголовком, служащая для соединения с тягой 42 (см. рис. 45) регулятора. Тяга соединена с рейкой насоса. Сферическая форма подголовка стойки способствует самоустановке тяги, предотвращая ее заклинивание.

В самой верхней части вилки 40 установлен регулировочный винт 39, стопорящийся контргайкой. В средней части вилки установлены штыри, входящие в кольцевую канавку на муфте 38 регулятора.

В верхней части регулятора выполнены приливы с отверстиями, в которых установлен валик 10 (рис. 50) обогатителя. На конце валика при помощи штифта закреплена кнопка 15. На средней части валика внутри корпуса болтом И укреплена призма 12. Между призмой и приливом со стороны кнопки установлена пружина 13. Отверстие в приливе уплотнено сальником 14, противоположное отверстие закрыто заглушкой 4.

Регулятор приводится в действие парой шестерен с числом зубьев соответственно 48 и 17. Малая шестерня укреплена на лысках на конце валика и затянута гайкой. Вращение от кулачкового валика насоса передается большой шестерне через упругую муфту с резиновыми сухарями. Устройство муфты такое.

На коническом хвостовике кулачкового вала насоса при помощи шпонки и гайки укреплена втулка, в левой части которой выполнена гладкая цилиндрическая поверхность, а в правой — два радиальных выступа. Шестерню внутренним отверстием свободно устанавливают на цилиндрическую поверхность втулки и стопорят пружинным кольцом.

Цилиндрическая полость в правой части шестерни разделена радиальными перегородками на две полуокружные части. При установке шестерни на втулку в эти части полости вставляют попарно резиновые сухари (4 шт.) размером в четверть окружности.

Муфту собирают так, что радиальные выступы втулки вводятся в стык каждой пары резиновых сухарей. В этом случае крутящий момент будет передаваться в любом направлении через упругий элемент.

Упругая муфта в данном случае необходима, так как привод топливного насоса осуществляется от переднего конца коленчатого вала, где амплитуды крутильных колебаний наибольшие. Указанные колебания вызывают неравномерность вращения кулачкового валика насоса, в то же время момент инерции грузов регулятора при числе оборотов

Рис. 51. Схема работы регулятора (пуск двигателя и работа на малых нагрузках):

5*

67

2200—2500 в минуту большой. При жестком приводе появились бы высокие ударные нагрузки в зацеплении шестерен привода регулятора, что вызвало быстрый износ и даже поломку зубьев.

Рассмотрим работу регулятора.

Когда рычаг 8 (рис. 51) с валиком 5 управления поставлен в положение максимальной подачи, вилка 40 и ось 7 занимают положение а. Двигатель при этом развивает число оборотов, зависящее от нагрузки. Если нагрузка номинальная, то число оборотов тоже номинальное, т.е. для двигателя А-01 мощность будет равна 110 л. с. и число оборотов в минуту— 1600, а для двигателя А-41 соответственно 90 л. с. и 1750 об/мин.

При указанных номинальных числах оборотов равновесие между центробежными силами грузов и усилиями пружин наступает при том положении муфты 38 регулятора, когда регулировочный винт 39 касается наклонной поверхности призмы 41.

Пусть рычаг управления удерживается в том же положении, т.е. в положении а, а нагрузка снизилась (например, трактор переместился на поле с меньшим сопротивлением почвы). Падение нагрузки вызывает увеличение числа оборотов двигателя, поэтому грузы регулятора начинают раздвигаться, а муфта передвигается влево, усиливая сжатие пружин. Вилка, поворачиваясь вокруг оси 7 (рис. 52) и штыря 3, также отходит влево, перемещая в ту же сторону рейку насоса, что приводит к снижению подачи топлива. Мощность двигателя падает, уменьшается число оборотов, грузы сходятся, и муфта регулятора перемещается вправо.

Таким образом, регулятор стабилизирует то число оборотов двигателя, которое задается сочетанием положения рычага управления и нагрузки на двигатель, зависящей от сопротивления движению трактора.

Допустим, что при том же установившемся равновесии центробежных сил грузов и усилий пружин, при котором вилка находится в положении а (см. рис. 51), что соответствует номинальному числу оборотов, тракторист поворачивает рычаг управления на некоторый угол по часовой стрелке. Одновременно повернется вилка вокруг штыря 3 (рис. 52) против часовой стрелки и рейка насоса передвинется в направлении снижения подачи. Вслед за этим снизится мощность двигателя, что вызовет падение числа оборотов, схождение грузов и передвижение муфты регулятора вправо.

Если поворот рычага управления был небольшим, то подача и число оборотов снизятся на небольшую величину. В этом случае наступит новое равновесие и вилка, повернувшись вокруг оси 7, займет положение, определяемое взаимной позицией в пространстве оси 7 и канавки на муфте 38.

Если повернуть рычаг управления на больший угол, то обороты снизятся на большую величину, вилка не сможет занять описанное выше равновесное положение и под действием передвигающейся вправо муфты будет отклоняться вправо до тех пор, пока ее регулировочный винт 39 не упрется в призму 41. В этом положении вилка окажется зафиксированной: под действием пружины 4 верхний конец будет опираться на призму, а нижний — на ось 7. Лапки грузов в этот момент оказывают давление на муфту регулятора, однако это давление меньше усилия пружин.

Рис.

52. Схема работы регулятора (работа

двигателя при полной нагрузке и на

максимальных холостых оборотах):

28

— грузы

(названия позиций

1—8 те же,

что и иа рисунке 51; названия позиций

38—47 те же,

что и на рисунке 45).

Рнс. 53. Схема работы регулятора (работа двигателя при перегрузке) :

В — дополнительный ход рейки при кратковременной нагрузке (названия позиций 5, 6 те же, что и иа рисунке 51, а позиций 28—41 — на рисунке 45).

иия 5, также поворачивается относительно последнего на такой же угол.

При этом вилка 40 приподымается и, отклоняясь вправо, вследствие скольжения регулировочного винта 39 по наклонной плоскости призмы 41, увеличивает подачу.

Таким образом, корректирующее устройство помогает увеличить подачу топлива за цикл при перегрузке двигателя и позволяет ему преодолевать временные перегрузки.

Необходимость в таком корректировании подачи топлива обусловлена следующим.

По мере снижения числа оборотов от номинального при перегрузке цикловая подача топлива постепенно возрастает. При достижении в насосах 4ТН-9Х Ю и 6ТН-9Х10 550—650 об/мин подача составляет 1,15— 1,25 от номинальной, соответствующей режиму двигателя А-01: Ne= = 110 л. е., п=1600 об/мин (по кулачковому валику 800); двигателя А-41: Ne=90 л. е., «=1750 об/мин (по кулачковому валику 875). Почти пропорционально росту цикловой подачи увеличивается и крутящий момент двигателя.

Отношение разности максимального крутящего момента и момен- та при номинальной мощности к моменту при номинальной мощности, выраженное в процентах, называют величиной запаса крутящего момента, которая характеризует способность двигателя воспринимать перегрузку.

Наиболее часто применяют корректирующее устройство с пружинным корректором-упором рейки. Призма установлена на валике, который можно передвигать вдоль его оси вручную, взявшись за укрепленную на конце валика кнопку. Для возвращения валика на место служит пружина; на поверхности призмы сделано понижение — уступ.

Если выдвинуть валик и тем самым сдвинуть призму, регулировочный винт вилки окажется против уступа в призме, и тогда вилка

12J11/

Ш 9/ 8] Т]В 5

Рис.

54. Установка топливного насоса на

двигателе А-01:

1

— штифт;

2 — болт; 3 — болт

крепления насоса;

4 — кронштейн

топливного насоса; 5 — сапуи;

6 — маслоизмерительный

стержень двигателя; 7 —сливная

трубка;

8 — пробка

сливного отверстия в корпусе топливного

насоса;

9 — маслозалив-

ная горловина;

10 — маслоизмерительный

стержень топливного насоса; И —

пробка сливиого отверстия в корпусе

регулятора; 12— маслоизмерительный

стержень регулятора.

ш

i

mo

может дополнительно продвинуться вправо на увеличение подачи на величину в зависимости от начального режима (от 2,5 до 4,5—5 мм). Таким способом добиваются относительного увеличения цикловой подачи топлива при запуске двигателя.

После запуска в связи с увеличением числа оборотов двигателя грузы расходятся, вилка отводится влево, регулировочный винт освобождает призму и пружина 13 (см. рис. 50) возвращает валик 10 обогатителя с призмой на место. В регуляторе регулируют положение винта упора вилки, затяжку пружин регулятора, положение наружных упоров рычага управления и положение болта-ограничителя поворота двурогого рычага.

Детали топливного насоса и регулятора смазываются маслом при помощи разбрызгивания. Для этого в корпус насоса и корпус регулятора раздельно заливают до определенного уровня масло той же марки, что и масло, употребляемое для смазки двигателя. Уровень контролируют при помощи маслоизмерительных стержней 10 и 12 (рис. 54), установленных соответственно в корпусе насоса и фланце регулятора.

Масло заливают через отверстия для маслоизмерительных стержней.

Для предотвращения переполнения корпуса насосов 4ТН-9ХЮ и 6ТН-9ХЮ маслом с примесью топлива насос снабжен сапуном в боковой крышке и сливной трубкой. Если в корпусе образуется избыток масла, он сливается через трубку. Сливной трубке придана форма спирального витка для создания гидрозатвора, предотвращающего попадание пыли в полость насоса. Для этого каналу для прохода воздуха в сапуне также придана сложная форма с поворотами.

УСТАНОВКА ТОПЛИВНОГО НАСОСА НА ДВИГАТЕЛЬ И ЕГО ПРИВОД

Установка топливных насосов 6ТН-9ХЮ и 4ТН-9ХЮ на двигатели А-01 и А-41 и их приводы различны.

Для установки топливного насоса 6ТН-9ХЮ на двигатель А-01 служит кронштейн 4, привернутый четырьмя болтами 2 к боковой стенке блок-картера и зафиксированный штифтами 1. Ложе кронштейна представляет собой часть цилиндрической поверхности, которую обрабатывают одновременно с расточкой в блоке под подшипники коленчатого и распределительного валов, чтобы достигнуть более точной соосности кулачкового валика насоса и валика привода последнего.

В нижней части корпуса насоса выполнены два пояска, также представляющие собой части цилиндрической поверхности, которыми насос

Рис.

56. Соединительная муфта привода

топливного насоса 6ТН-9ХЮ:

Рис.

57. Установка топливного насоса на

двигателе А-41:

1

— установочная плита;

2 — маслоизмерительиый

стержень топливного насоса; 3 — болт;

4 — сливная

трубка;

5 — пробка

сливного отверстия; 6

— маслоизмерительиый стержень

регулятора топливного иасосаа

/

— риска;

2 — вилка;

3 — полумуфта; 4

— шайба;

5, 8 к 11 —

болты;

6 — валик

привода; 7 — фланец;

9 — метка;

10—

стрелка;

12 — стопорная

шайба; 13

— крестовниа.

Рис.

55. Привод топливного насоса двигателя

А-01:

1 и 8 — болты; 2 и 5 — шарикоподшипники; 3— шестерня привода топливного насоса; 4 и 14 — прокладки; 6 — корончатая гайка; 7 — фланец; Я — вилка; 10 — крестовина; И— пластины; 12 — корпус привода (букса); 13 — картер шестерен; 15 — крышка картера шестерен; 16 — валик привода.

устанавливают на ложе кронштейна. Такое крепление на цилиндрических поверхностях позволяет точно зафиксировать положение оси кулачкового вала насоса и одновременно допускает некоторую самоустановку насоса путем его поворота относительно оси кулачкового валика.

Насос закрепляют на кронштейне четырьмя болтами 3, пропущенными через отверстия в лапах, отлитых по бокам корпуса насоса.

Топливные насосы приводятся во вращение от коленчатого вала шестеренчатой передачей, состоящей из цилиндрических косозубых шестерен. Последней из этих шестерен является шестерня 3 (рис. 55), закрепленная на валике 16 болтами 1, ввернутыми во фланец валика.

Валик вращается в шарикоподшипниках 2 и 5, установленных в корпусе 12, который смонтирован в расточке, выполненной в стенке картера 13 шестерен. Валик привода насоса соединен с кулачковым валиком насоса при помощи пластинчатой карданной муфты, обладающей большой крутильной жесткостью и гибкостью вдоль оси вращения. Благодаря гибкости при монтаже насоса и его привода на двигателе может быть допущена некоторая несоосность валиков насоса и привода насоса (до 0,5 мм).

Соединительная муфта состоит из вилки 2 (рис. 56) и фланца 7, установленных на хвостовиках кулачкового и приводного валиков. Вилка укреплена на конусе со шпонкой, с затяжкой гайкой вдоль оси валика, а фланец — на цилиндрическом конце со шпонкой и с клеммным зажимом при помощи болта 5 и шайбы 4. Полумуфта 3 состоит из стальных тонколистовых колец, соединенных при помощи болтов 11с крестовиной 13. Крепления выполнены крест-накрест. Благодаря поперечному перегибу тонколистовых колец достигается гибкость муфты.

Рис.

58. Привод топливного насоса двигателя

А-41:

— крышка

картера шестерен;

2 — картер

шестерен;

3— крышка;

4 — глухая

гайка; 5 — скоба;

6 — шлицевая

втулка; 7 —шлицевой фланец;

8, 12 и

14 — болты;

9 — замковая

шайба; 10

~ кулачковый валик топливного иасоса:

— шестерня

привода топливного иасоса;

13

— установочный фланец.

Рис.

59. Расположение

меток и

отверстий на шестерне 1 и фланце

2 топливного

насоса:

К

—метка иа шестерне и фланце топливного

иасоса 4ТН-9Х10.

колец, выполнены овальными, благодаря чему можно регулировать угол опережения подачи топлива насосом. Для облегчения этой регулировки на наружной поверхности фланца нанесены деления в градусах.

Топливный насос 4ТН-9ХЮ на двигателе А-41 имеет фланцевое крепление. Для этого на тыльной стороне картера шестерен выполнен прилив, к которому прикрепляют насос при помощи плиты 1 (рис. 57).

Плита представляет собой переходную деталь, прикрепляемую по внутреннему периметру к торцу корпуса насоса болтами 14 (рис. 58). По наружному периметру просверлены отверстия для крепления к приливу на тыльной стороне картера шестерен. Поверх плиты к корпусу насоса прикрепляют фланец 13 с точно обработанным цилиндрическим хвостовиком. В установленном на двигателе топливном насосе хвостовик выступает внутрь картера шестерен и служит цапфой для установки и вращения шестерни 11 привода насоса. Каналы во фланце служат для подвода под давлением масла к шестерне привода насоса, вращающейся на цапфе.

Шестерня привода насоса соединена с кулачковым валиком при помощи шлицевой втулки 6, насаженной на конусный хвостовик кулачкового вала, и регулировочного шлицевого фланца 7, прикрепленного болтами 8 к торцу шестерни привода насоса и соединяющегося внутренними шлицами со шлицами втулки, выполненными на наружной поверхности бурта втулки.

Шаг отверстий на торце шестерни 1 (рис. 59) и в регулировочном шлицевом диске 2 не одинаков. Это позволяет с большой точностью регулировать угол опережения поворотом диска на величину разности шагов. Точность регулировки составляет 3° по углу поворота коленчатого вала.

УСТРОЙСТВО И РАБОТА ФОРСУНКИ

Форсунки устанавливают вертикально в головке блока так, что их продольные оси параллельны осям цилиндров и смещены от последних в сторону впускного коллектора на 12 мм.

Чтобы приблизить положение форсунки к центральному, хотя бы по отношению к камере сгорания, расположенной в днище поршня, камера также смещена (на 5 мм) от оси в том же направлении, что и форсунка.

Назначение форсунки — впрыскивать в цилиндр топливо в мелкораспыленном состоянии, с тем чтобы обеспечить хорошее перемешивание топлива с воздухом. Поэтому основной деталью форсунки следует считать распылитель, показанный на рисунке 60.

Корпус 8 (рис. 61) форсунки представляет собой цилиндр с боковым отростком, выполненный из стальной поковки или отливки. Нижний торец корпуса закален и тщательно доведен для создания плотности стыка с таким же доведенным торцом распылителя. В торце корпуса просверлены два отверстия, в которые запрессованы стальные штифты. На торце в корпусе распылителя также просверлены отверстия, в которые при установке распылителя на корпус форсунки свободно входят штифты. Назначение штифтов — фиксировать распылитель в определенном положении относительно корпуса форсунки.

Распылитель устанавливают торцом на торец корпуса форсунки и плотно притягивают гайкой 11.

Распылитель состоит из корпуса 13, изготовленного из хромони- кельмолибденовой стали, и иглы 12, изготовленной из инструментальной быстрорежущей стали.

73

6—1276

ющая часть иглы, также выполненная с большой точностью и тщательной доводкой. Зазор в этой паре составляет 0,002—0,004 мм. Его достигают селективным подбором иглы и корпуса распылителя.

В нижней части корпуса распылителя выполнен короткий продольный канал диаметром 1,2 мм, сообщающийся с четырьмя отверстиями диаметром 0,32 мм, расположенными наклонно к горизонту.

Перед входом в нижний продольный канал диаметром 1,2 мм в корпусе распылителя выполнено коническое седло с общим углом около 60°, в которое входит запорный конус иглы. В игле четыре цилиндрические ступени, из которых наибольшая по диаметру служит направляющей при перемещении иглы в корпусе распылителя. Верхняя ступень, наименьшая по диаметру, служит хвостовиком для сопряжения иглы со штангой 7, при помощи которой усилие пружины 5 передается к игле.

Так как диаметр отверстия в торце корпуса форсунки, служащего для прохода хвостовика иглы, меньше диаметра направляющего отверстия в корпусе распылителя, игла при движении вверх упирается в торец корпуса форсунки. Таким образом, ход иглы определяется величиной зазора между торцами направляющей части иглы и корпуса форсунки.

Этот зазор находится в пределах 0,27—0,34 мм.

В зоне ступенчатого перехода от промежуточной части иглы к направляющей в корпусе распылителя выполнен карман, в который выходит топливоподводящий канал корпуса распылителя. Благодаря фиксации распылителя штифтами этот канал точно совпадает с длинным топливоподводящим каналом в корпусе форсунки. Верхний конец канала выходит в отросток корпуса, предназначенного для присоединения трубки высокого давления, идущей от насосной секции топливного насоса.

Рис.

61. Форсунка:

/

— колпак;

2 — регулировочный

винт; 3 — контргайка регулировочного

вннта;

4 — гайка

пружины;

5 — пружина;

6 — прокладка;

7 —штанга; 8— корпус; Я—сетчатый фильтр;

10—переходный штуцер; //— гайка

распылителя;

12 — игла распылителя;

13

— корпус распылителя;

14 — уплотни-

тельная шайба.

Рис.

60. Распылитель форсунки: 1

— корпус;

2 — игла распылителя.

В отросток корпуса форсунки ввернут переходный штуцер 10, предназначенный для установки в линии высокого давления многослойного сетчатого фильтра 9. Этот фильтр служит для предотвращения попадания на прецизионные поверхности распылителя загрязнений при работе двигателя.

Форсунка работает так.

Топливо под высоким давлением из трубопровода попадает в переходный штуцер и, пройдя фильтр 9, по каналам в корпусе форсунки и корпусе распылителя попадает в карман, расположенный у нижнего конца направляющей части иглы распылителя. Затем по кольцевому зазору между промежуточной частью иглы и стенкой центрального отверстия в корпусе распылителя топливо доходит до запорного конуса иглы. Давление топлива, действующее при закрытой игле на кольцевую площадку между окружностями направляющей части иглы и основания запорного конуса, преодолевает усилие пружины и приподымает иглу. В этот момент давление мгновенно распространяется на всю площадь поперечного сечения иглы, поэтому дальнейший подъем иглы происходит скачком до упора торца иглы в торец корпуса форсунки.

Через открывшийся продольный канал 0 1,2 мм топливо попадает к сопловым отверстиям и впрыскивается через них под значительным давлением в цилиндр двигателя, распадаясь по выходе из сопловых отверстий на мелкие капли, которые образуют факел вытянутой грушевидной формы.

Когда в насосной секции отсечется топливо и нагнетательный клапан при посадке на седло разгрузит трубопровод, давление под иглой резко снижается, и игла, также скачком, садится на место, резко обрывая впрыскивание.

Таким образом, ступенчатость иглы обеспечивает скачкообразные подъем и посадку иглы и соответственно резкие начало и конец подачи топлива.

Это очень важно, так как при вялом начале и затяжном конце подачи топлива ухудшается течение рабочего процесса и топливная экономичность двигателя.

В сопряжении направляющей части иглы и ствола корпуса распылителя имеется, зазор, поэтому топливо просачивается через него и попадает затем по каналу вокруг штанги в полость пружины.

Для отвода этого топлива в гайке 4 просверлено перепускное отверстие, а к верхней части колпака 1 привернут сливной трубопровод.

Затяжку пружины регулируют при помощи винта 2 так, чтобы давление начала подъема иглы при медленном повышении давления составляло 150+5 кГ/см2. Во время работы двигателя вследствие высокой динамичности процесса впрыска давление в каналах форсунки доходит до 400 кГ/см2.

ФИЛЬТР ГРУБОЙ ОЧИСТКИ ТОПЛИВА

Фильтр грубой очистки топлива ФГ-1 играет роль первой ступени в трехступенчатой системе очистки топлива двигателей А-01 и А-41. Он включен во впускную магистраль топлива между топливным баком трактора и топливоподкачивающим насосом двигателя. Фильтр укреплен на двигателе на его правой стороне при помощи кронштейна, отштампованного из листовой стали.

6*

75

Основные детали и узлы фильтра грубой очистки топлива: корпус 5 (рис. 62), представляющий собой чугунную отливку, стакан 4, отштампованный из листовой стали, фильтрующий элемент 3 и успокоитель 2.

Стакан прикреплен к корпусу при помощи нажимного кольца 7 и болтов 11. Между корпусом и стаканом проложена уп- лотнительная прокладка 12.

В средней части корпуса просверлены центральное вертикальное и боковое наклонное отверстия с внутренней резьбой, предназначенные для присоединения при помощи поворотных угольников и болтов 8 трубок, подводящих топливо к фильтру и отводящих топливо от него.

В центральное отверстие ввернута резьбовая втулка фильтрующего элемента, прижимающая к корпусу диск 6. Последний прикрывает кольцевую проточку в корпусе. В диске просверлено восемь отверстий 0 2 мм.

Фильтрующий элемент представляет собой конический колпак из тонколистовой стали. Он закреплен при помощи завальцовкн на резьбовой втулке. Внутренняя полость отражателя перегорожена металлической сеткой.

Фильтр предназначен для отделения сравнительно крупных механических частиц, а также воды путем их отстаивания. Для этого топливо подводится через боковое отверстие и затем, растекаясь над наружной поверхностью фильтрующего элемента, движется через кольцевой зазор между элементом и стенкой стакана вниз по направлению к успокоителю. Диск с распределенными по окружности отверстиями создает равномерное растекание топлива над отражателем.

Опускаясь по периферии стакана и приближаясь к успокоителю, поток топлива круто поворачивает вверх и от периферии к центру, втягиваясь внутрь отражателя и в центральное отверстие.

При этом повороте в зоне над успокоителем механические частицы и вода отделяются от топлива и, будучи более тяжелыми, проходят через успокоитель и отстаиваются в нижней части стакана.

Успокоитель предназначен для того, чтобы гасить взбалтывание отстоя и предотвращать повторное попадание загрязнений и воды в поток топлива. Сетка, установленная внутри фильтрующего элемента, служит дополнительной преградой для механических частиц на пути к топливоподкачивающему насосу. Ячейка сетки выполнена размером 0,1X0,1 мм.

Отстой и воду необходимо периодически удалять из фильтра через отверстие в нижней части стакана, закрываемое пробкой 1.

топлива:

1

— пробка отверстия для слива отстоя;

2 — успокоитель;

3 — фильтрующий

элемент:

4 — стакан;

5 — корпус;

6 — диск

фильтрующего элемента; 7 — нажимное

кольцо; 8 — болт поворотного угольника;

9 — шайба;

10 — защитная

втулка:

II — болт;

12 — прокладка.

ФИЛЬТРЫ ТОНКОЙ очистки ТОПЛИВА

Для тонкой очистки топлива в двигателях А-01 используют фильтры 2ТФ-3, а в двигателях А-41 — фильтры 2СТФ-3, оснащенные бумажными фильтрующими элементами.

Фильтрующий элемент, выполненный из листовой фильтровальной бумаги, сложенной в форме восьмигранной призмы с винтообразными гранями и глубоко гофрированной поверхностью, помещен в стакане 10 (рис. 63), который закрыт сверху крышкой 13, а снизу крышкой 7. При сравнительно небольшом объеме элемента образуется большая активная поверхность. Это позволяет ограничить скорость течения топлива сквозь бумагу, благодаря чему топливо хорошо очищается и преодолевает небольшое сопротивление протеканию.

На двигателе Л-01 установлено три фильтра с такими элементами, два из них сведены в блок и снабжены общей крышкой 16, а третий размещен отдельно.

В спаренном фильтре на крышке 16 выполнена удлиненная бобышка, в которой просверлены два отверстия с внутренней резьбой. К ним присоединяют при помощи поворотных угольников и болтов 18 топливоподводящую 19 и топливоотводящую 17 трубки.

В крышке 16, в месте присоединения подводящей трубки 19, вы« полнена расточка, в которой смонтирован трехходовой пробковый кран 22. Кран уплотнен сальником 20, поджимаемым втулкой 21 с фланцем. В крышке 16 выполнены каналы, соединяющие полости, расположенные с внутренней и внешней сторон фильтрующих элементов, соответственно с топливоотводящей и через трехходовой кран с топливопод- водящей трубками. В трехходовом кране, в плоскости топливоподводя- щего отверстия крышки 16 выфрезерован паз, занимающий по периметру крана несколько больше полуокружности.

Когда кран занимает положение, при котором ось симметрии паза вертикальна, а паз обращен кверху, топливоподводящее отверстие соединено одновременно с обеими фильтрующими секциями.

В крышке 16 выполнены два гнезда для установки двух фильтров. Каждое из них состоит из центрального отверстия с бобышкой и кольцевой канавки, проточенной в нижней плоскости крышки. Центральные отверстия соединены каналами с вертикальным отверстием для крепления топливоотводящей трубки.

Рис.

63. Фильтр тонкой очистки топлива:

1

— пробка сливного

отверстия;

2 — штуцер; 3 —

запорный шарик;

4 — пружина;

5 — обойма;

6 и 12

— прокладки; 7 — нижняя крышка

фильтрующего элемента;

8 — стяжная

шпилька; 9 — фильтрующий элемент

(бумага);

10 — стакан

фильтрующего элемента;

11 — корпус

фильтра;

13 — верхняя

крышка фильтрующего элемента;

14 — пробка

отверстия для выпуска воздуха;

15 — гайка;

16 — крышка

фильтра; 17 — топлнвоотводящая трубка;

18

— болты поворотных угольников;

19 — топлнво-

подводящая трубка;

20 — сальник;

21 — втулка сальника;

22 — трехходовой

кран.

ются пружиной 4 к нижней плоскости бобышки центрального отверстия, образуя верхнее уплотнение элемента.

Фильтрующий элемент закрыт корпусом 11, выполненным из волокнита. Корпуса поджимают к проточкам в нижней плоскости крышки 16 и уплотняют прокладками 12.

Назначение указанных проточек — фиксировать прокладки и корпуса.

Стаканы и фильтрующие элементы стягивают с крышкой шпильками 8, на которые в верхней части навинчивают гайки 15, а в нижней — переходные штуцера 2.

Фильтрующий элемент кверху поджимает пружина 4. Внизу элемент уплотнен прокладкой 6, заключенной в обойму 5.

В отверстие переходного штуцера ввернута пробка 1. Между кромками центрального отверстия в пробке и центрального отверстия в штуцере 2 помещен шарик 3, который при поджатии его пробкой к кромке отверстия надежно уплотняет полость фильтра.

Кран 22 можно устанавливать в три положения (рис, 64).

В положении б паз крана обращен кверху и топливоподводящее отверстие сообщается с левым и правым фильтрами. При этом положении крана оба фильтра параллельно включены в работу.

Из внешних полостей топливо протекает сквозь фильтровальную бумагу во внутренние полости фильтрующих элементов. Из этих полостей попадает в горизонтальные каналы, выполненные в крышке 16 (см. рис. 63). Оба канала, идущие от левого и правого фильтров, сходятся в вертикальном отверстии, к которому присоединена топливоотводящая трубка 17.

В положении в паз крана обращен направо. В этом случае цилиндрическая поверхность крана перекрывает отверстие, идущее к левому фильтру, и последний тем самым отключается. В этом положении, если необходимо, можно промывать левый фильтр.

Для этого на работающем двигателе отвертывают на несколько оборотов пробку 1. При этом шарик 3 опустится, освободив центральное отверстие в штуцере 2. Топливо будет перетекать из корпуса 11 по наклонному сверлению в штуцере 2 и поступит в центральное отверстие пробки 1.

Подводимое по трубке 19 топливо попадает через паз крана и правое отверстие в крышке 16 во внешнюю полость правого фильтра.

Пройдя сквозь фильтровальную бумагу правого фильтрующего элемента, очищенное топливо поднимается и по горизонтальному каналу в крышке 16 поступает в отводящую трубку 17.

Рис. 65. Фильтр тонкой очистки топлива (контрольный):

ффф

6

Рис.

64. Схема положения трехходового

крана фильтров тонкой очистки

топлива:

а

— при промывке правой секции: 6

— рабочее положение;

в — при промывке

левой секции.

Если в левом фильтре открыто сливное отверстие, то часть топлива будет протекать по второму горизонтальному каналу во внутреннюю полость левого фильтрующего элемента и, вытекая через сливное отверстие, удалять загрязненные частицы, осевшие на наружной поверхности фильтрующего элемента.

Установив кран пазом налево, т. е. в положение а, можно промывать правую секцию.

Роль третьей ступени очистки выполняет в двигателе А-01 одинарный контрольный фильтр ТФ-3, конструкция которого подобна одной секции спаренного фильтра.

Контрольный фильтр тонкой очистки закрыт крышкой 13 (рис. 65) с одним гнездом для установки фильтрующего элемента 5 в стакане 6. Фильтр снабжен краном и трубкой для выпуска воздуха из системы питания.

Корпус крана проходит через поворотный угольник 16 трубки. Он ввернут в переходной штуцер, установленный в крышке 13 фильтра. При отвертывании вентиля крана отверстие в его корпусе соединяет внутреннюю полость фильтра с полостью поворотного угольника и с трубкой для выпуска воздуха.

ТОПЛИВОПРОВОДЫ

Топливопроводы высокого давления соединяют насосные секции топливного насоса с форсунками в определенном порядке, обеспечивающем последовательность подачи топлива в цилиндры.

Топливопроводы представляют собой стальные трубки с внутренним каналом 0 2 мм и толщиной стенок 2,5 мм. На концах трубок высажены конические хвостовики. Накидные гайки надевают на трубки до высадки конусов.

Диаметр большего основания конуса превышает наружный диаметр трубки, поэтому конуса используют как бурты для опоры накидных гаек. Топливопроводы с одной стороны присоединяют к штуцеру насосной секции и с другой — нажимным штуцером к переходному штуцеру форсунки.

Для уравнивания гидравлического сопротивления трубок длину их делают одинаковой по наибольшему расстоянию между штуцерами насосной секции и форсунки.

Там, где это расстояние невелико, в трубке делают несколько спиральных витков. Чтобы предотвратить поломку трубок от вибрации, их скрепляют металлическими планками.

Топливопроводы низкого давления выполнены из стальных трубок с поворотными угольниками на концах. Трубки крепят при помощи полых болтов через поворотные угольники и уплотняют алюминиевыми прокладками.

Сливные трубопроводы форсунок, установленные на их верхних торцах, также представляют собой стальные трубки.

ВОЗДУХООЧИСТИТЕЛЬ

На тракторе Т-4 с двигателем А-01 воздухоочиститель устанавливают на передней левой стенке кабины и соединяют с впускным коллектором двигателя воздухопроводом, входящим в комплект трактора.

На двигателе А-01М, которым комплектуют трактор Т-4А, воздухоочиститель присоединяют двумя хомутами к заднему торцу головки цилиндров двигателя при помощи кронштейна, отштампованного из листовой стали.

На двигатель А-41 воздухоочиститель устанавливают так же, как на двигатель А-01М.

-т

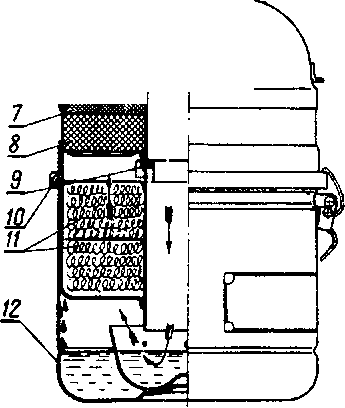

Рис. 66. Воздухоочиститель циклонного типа:

/ — крышка воздухозаборника; 2 —сетка воздухозаборника; 3 — труба воздухозаборника; 4, 18 и 25 — стяжной хомут; 5 —головка воздухоочистителя; 6 — прокладка кронштейна; 7 —лента; 8, 9, 11 и 14 — уплотиительные кольца; 10 — верхняя кассета; 12 — нижняя кассета; 13 — дефлектор; 15 — секция циклонов; 16 — табличка; /7 н 26 — шланги; 19 — трубка для отсоса пыли; 20 — стяжной болт; 21 — кронштейн воздухоочистителя; 22 — дополнительная трубка для отсоса пыли; 23 — прокладка;

24 — соединительный патрубок.

На двигателях А-01 и А-41 используют один и тот же воздухоочиститель с сеткой на воздухозаборнике, с мультициклонами и контактными элементами в виде кассет с путанкой из металлической проволоки.

Воздух очищается в трех ступенях очистителя.

В первой ступени — в сетке воздухозаборника — из всасываемого воздуха удаляются крупные частицы пыли.

Второй ступенью очистки воздуха является фильтр центробежного типа — мультициклон, представляющий собой группу циклонов с тангенциальным входом и центральным выходом очищенного воздуха (вверх) и пыли (вниз). Пыль, оседающая в нижнем корпусе воздухоочистителя, автоматически удаляется через трубку отсоса, врезанную в эжектор, установленный на выпускном коллекторе и работающий при помощи выпускных газов двигателя.

Третья ступень очистки — две последовательно установленные кассеты, наполненные путанкой из металлической проволоки, смоченной маслом.

Воздухоочиститель циклонного типа снабжен воздухозаборником, установленным на горловине всасывающей трубы 3 (рис. 66) и закрепленным стяжным хомутом 4.

По оси воздухоочистителя проходит всасывающая труба, к которой приварена головка 5 полусферической формы, соединенная также при помощи сварки со средним поясом воздухоочистителя. Головка снабжена патрубком. В нижней части среднего пояса выполнена отбуртов- ка с подваренным внутренним кольцом, образующим кольцевой желобок для установки уплотнительного резинового кольца.

В среднем поясе монтируют две кассеты 10 и 12 с путанкой, уплотняемые резиновыми кольцами, верхним 5 и нижним 9.

Разъем воздухоочистителя, проходящий по кольцам, отделяет третью ступень очистки от второй — мультициклона.

Мультициклон состоит из корпуса 18 (см. рис. 41), 27 циклонов 19, имеющих тангенциально приваренный патрубок. По оси циклона установлена воздухоотводящая трубка. Циклоны запрессовывают при сборке мультициклона в верхние и нижние тарелки. Мультициклон в сборе закреплен в корпусе 18 и уплотнен резиновым кольцом 21.

Воздухоочиститель стягивают болтами, пропущенными через ушки, приваренные к корпусу мультициклона и головке воздухоочистителя.

К нижней бункерной части корпуса 18 приварен патрубок 20, к которому при помощи дюритового шланга и хомутов присоединяют трубку 19 (рис. 66) для отсоса пыли.

Под влиянием разрежения, создаваемого во впускном коллекторе при работе двигателя, воздух из атмосферы втягивается через сетку 2 воздухозаборника в трубу 3, откуда попадает ко входам патрубков циклонов. Патрубки по отношению к циклонам установлены тангенциально, поэтому воздух при входе внутрь циклона получает вращательное движение, содержащиеся в нем частицы пыли под действием центробежной силы отбрасываются к стенке циклона и опускаются в бункер.

Предварительно очищенный воздух втягивается в центральные трубки циклонов и затем просасывается через кассеты, очищаясь от мелкой пыли. Из головки через патрубок 28 (см. рис. 41) воздух попадает во впускной коллектор и далее в цилиндры двигателя.

Между мультициклоном и нижней частью кассеты 12 (рис. 66) установлен дефлектор 13, изготовленный из полиэтилена. В дефлекторе имеется 27 колпачков (по числу циклонов), соединенных между собой ребрами. Колпачки образуют подобие зонтиков, прикрывающих верхние выход-

Рис. 67. Воздухоочиститель инерциоино-масляиого типа:

OJK4

|

=4=fc |

|

6 \ |

1 |

i > |

ш |

|

|

|

|

|

I /-/ |

|

|

! / Л |

1 |

|

1 — сетка; 2 — завихритель; 3 — колпак; 4 — пылесбросная щель; 5 — сухоочиститель; 6 — стяжной хомут; 7 н « — фильтрующие элементы; 9 и 10 — уплотиительиые кольца; 11 — кассеты; 12 — поддои.

ные отверстия центральных трубок циклонов, не препятствуя вместе с тем выходу из них воздуха.