- •Методические указания к выполнению курсовой работы

- •1. Анализ исходных данных

- •1.3.1. Станок 8б72

- •1.3.1. Станок 16к20ф3

- •1.3.3. Станок 3т160

- •1.3.4. Станок 6р11

- •2. Определение потребности в технологическом оборудовании

- •2.1. Определение уровня автоматизации тп

- •2.2. Определение количества основного технологического оборудования

- •3. Разработка компоновок гпм

- •1. Комплекс на базе промышленного робота мод. М 101162.01 и станка мод. 16к20фз

- •Комплекс на базе промышленного робота мод. М2оп41.О1 и станка мол. 16к20фз

- •Комплекс мод. Асвр-06

- •4. Разработка структуру гау

- •4.1. Выбор общей компоновки гау

- •5. Общая схема линейной компоновки гау участка обработки корпусных деталей:

- •8. Спецификация к рис.1:

- •8. Спецификация к рис.1:

- •4.2. Компоновка гау

- •9. Спецификация к рис.2 и 3:

- •5. Функционирование подсистемы контроля состояния режущего инструмента

- •6. Система управления гау

- •7. Алгоритм действий и циклограмма по перемещению материального потока подсистем гау

- •Построение циклограммы последовательности работы механизмов и узлов комплекса

- •Курсовая работа

- •Приложение 2 Темплеты некоторых станков

1.3.1. Станок 16к20ф3

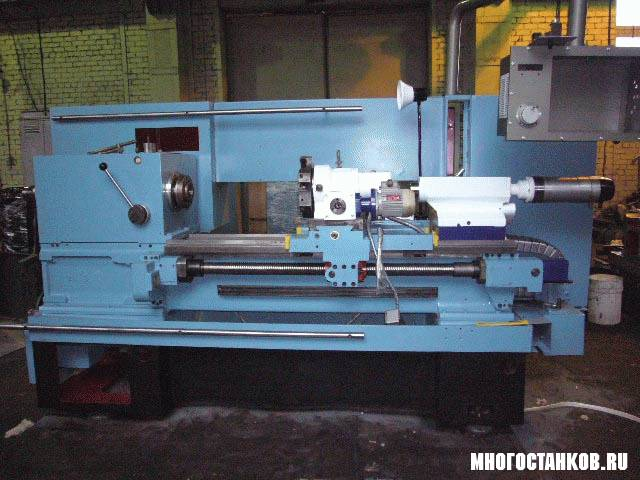

На операциях 010 и 015 используется станок 16К20Ф3.

Рис. Общий вид станка 16К20Ф3 (на рисунке приведен вариант с системой ЧПУ типа NC)

Технические Характеристики:

Наибольший диаметр устанавливаемого изделия над станиной - 500 мм.

Наибольшая длина устанавливаемого изделия в центрах - 900 мм.

Наибольший диаметр обрабатываемого изделия над станиной - 320 мм.

Наибольший диаметр обрабатываемого изделия над суппортом 200 мм.

Наибольший ход суппортов по оси Х - 210/по оси Z - 905мм.

Максимальная скорость быстрых перемещений: мм/мин

- продольных 5000

- поперечных 3000

Минимальная/Максимальная скорость рабочих подач: мм/мин

- продольных 1...2000

- поперечных 0,5...1500

Регулирование частот вращения шпинделя ступенчатое

Количество ступеней регулирования частот вращения шпинделя 3

Частоты вращения шпинделя на ступени I/II/III (с эл.двигателем 1500 об/мин) об/мин 80/220/660

Количество управляемых/одновременно управляемых координат 2/2

Система управления – контурная разомкнутая.

Максимальное число кадров управляющих программ 254

Габариты(мм) 3700х2260х1650

Вес(кг) 3800

Табл. 1.3.

Расчет коэффициента автоматизации станка модели 16К20Ф3

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

Включение оборудования |

автоматизированное |

0,5 |

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

Закрепление заготовки |

автоматизированное |

0,5 |

|

|

Задание режимов обработки |

автоматизированное |

0,5 |

|

|

Поиск инструмента |

автоматическое |

1 |

|

|

Установка нулевой точки инструмента |

автоматизированное |

0,5 |

|

|

Обработка заготовки |

автоматическое |

1 |

|

|

Контроль обрабатываемой поверхности |

ручной |

0 |

|

|

Контроль режущего инструмента |

ручной |

0 |

|

|

Смена инструмента |

автоматизированное |

0,5 |

|

|

Снятие готовой детали |

автоматизированное |

0 |

|

|

Очистка базовой поверхности патрона |

ручная |

0 |

|

|

Удаление стружки |

ручное |

0 |

|

|

Выключение оборудования |

автоматическое |

1 |

Итого |

5,5

|

||

![]()

Несмотря на невысокий уровень автоматизации, оборудование может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

подачи заготовок

контроля изделий и инструмента

удаления отходов

1.3.3. Станок 3т160

На 020 и 025 операциях используется станок 3Т160 – полуавтомат торцешлифовальный.

Полуавтомат предназначен для одновременного шлифования торца и прилегающей к нему цилиндрической поверхности методом врезания в условиях серийного и массового производства.

Класс точности полуавтомата П.

Шероховатость обрабатываемой поверхности, мкм: цилиндрической Ra 0,63, торцовой Ra 1,25.

Полуавтомат имеет высокую степень автоматизации и механизации основных и вспомогательных движений и может встраиваться в автоматическую линию.

Шлифовальная бабка повернута на угол 2(3°34/. Подача шлифовальной бабки производится в плоскости круга.

На полуавтомате можно выполнять следующие виды шлифования:

врезное при ручном управлении;

врезное по полуавтоматическому циклу до упора;

врезное по полуавтоматическому циклу с прибором активного контроля.

Полуавтоматический цикл работы станка после установки изделия в патрон осуществляется в такой последовательности:

зажим изделия в патроне;

подвод шлифовальной бабки к изделию, включение вращения изделия и насоса охлаждения;

форсированная подача шлифовальной бабки;

черновое шлифование и ввод измерительной скобы;

чистовое шлифование;

доводочное шлифование;

выхаживание;

отвод шлифовальной бабки и измерительной скобы, выключение вращения изделия и насоса охлаждающей жидкости;

разжим изделия.

На полуавтомате предусмотрена система охлаждения обрабатываемого изделия эмульсией, подаваемой из специального бака в зону шлифования и правки.

Очистка эмульсии от шлама осуществляется магнитным фильтром-сепаратором.

Год исполнения установочной серии—1975.

ОСНОВНЫЕ ДАННЫЕ

Наибольший диаметр устанавливаемого изделия, мм 280

Наибольший диаметр шлифования при номинальном диаметре шлифовального круга, мм 280

Наименьший диаметр шлифования при изношенном круге, мм 20

Наибольшая длина шлифовании, мм . . 130

Высота центров, мм 160

Наибольшая масса устанавливаемого изделия, кг 50

Электродвигатели приводов: шлифовального круга: тип AO2-62-4-I, мощность, кВт 17,частота вращения, об/мин . 3460

передней бабки: тип АО2-41-8/4 мощность, кВт1,6; 2,5 частота вращения, об/мин 685/1370

гидронасоса: тип АО2-32-6-С, мощность, кВт 2,2, частота вращения, об/мин ... 950

насоса охлаждающей жидкости; тип П-90, мощность, кВт 0,6, частота вращения, об/мин . . . 2800

магнитного сепаратора: тип ЛОЛ 11-4, мощность, кВт 0.12, частота вращения, «б/мин . . . 1400 Насоса смазки подшипников шпинделей шлифовальной бабки:тип ДПТ21-4 ,мощность. кВт 0,27, частота вращения, об/мин . . . 1400

Габарит полуавтомата с приставным оборудованием, мм 1754X4675X2245

Масса полуавтомата, кг 8110

Оборудование использует цикловую систему управления, что делает не возможным его использование в составе ГПС.

Если оборудование не пригодно для использования в составе ГПС необходимо по справочной литературе подобрать его аналог.

Для автоматизированной обработки валов [2]в условиях ГПС выпускается станок модели 3Т160Ф2.

Конструктивно и по техническим характеристикам станок 3Т160Ф2 аналогичен 3Т160, но оснащается позиционной системой ЧПУ. Рассчитаем его степень автоматизации.

Табл. 1.4.

Расчет коэффициента автоматизации станка модели 3Т160Ф2

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

Включение оборудования |

ручное |

0 |

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

Закрепление заготовки на станке |

автоматизированное |

0,5 |

|

|

Обработка заготовки |

автоматическое |

1 |

|

|

Контроль обрабатываемой поверхности |

автоматизированное |

0,5 |

|

|

Контроль режущего инструмента |

автоматизированный |

0,5 |

|

|

Правка режущего инструмента |

автоматическая |

1 |

|

|

Снятие готовой детали |

автоматизированное |

0 |

|

|

Удаление отходов |

автоматическое |

1 |

|

|

Выключение оборудования |

автоматическое |

1 |

Итого |

5,5

|

||

![]()

Выбранный станок может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

подачи заготовок

контроля изделий и инструмента

удаления отходов