- •Лекция 6. Формирование проектного качества продукции

- •6.1. Планирование проектного качества

- •6.2. Стандартизация и унификация проектного качества

- •6.3. Управление проектными рисками. Метод fmea

- •6.4. Проектирование затрат качества. Функционально-стоимостный анализ

- •6.4.1. Функциональный анализ

- •6.4.2. Стоимостный анализ

6.2. Стандартизация и унификация проектного качества

Важнейшими факторами, обеспечивающими снижение сроков и затрат на проектирование и отработку нового изделия на надежность, являются стандартизация и унификация продукции

К основным целям стандартизации в области надежности техники можно отнести:

формирование и поддержание нормативной базы для регулирования взаимодействия заинтересованных сторон (заказчика, разработчика, изготовителя, поставщика, потребителя) в системе сбора и обработки информации;

регламентацию методов решения типовых задач надежности как основы для разработки соответствующих правил, методик, процедур, применяемых при создании и эксплуатации изделий;

обеспечение требуемого уровня надежности изделий, качество которых является объектом государственного управления, то есть изделий, недостаточная надежность которых может представлять угрозу для жизни и здоровья людей.

Стандартизация

в области надежности носит комплексный

характер и взаимоувязана со стандартизацией

в областях безопасности

![]() ,

живучести, технической диагностики,

применения статистических методов и

т.д. Одновременно она должна рассматриваться

как составная часть общей проблематики

стандартизации качества.

,

живучести, технической диагностики,

применения статистических методов и

т.д. Одновременно она должна рассматриваться

как составная часть общей проблематики

стандартизации качества.

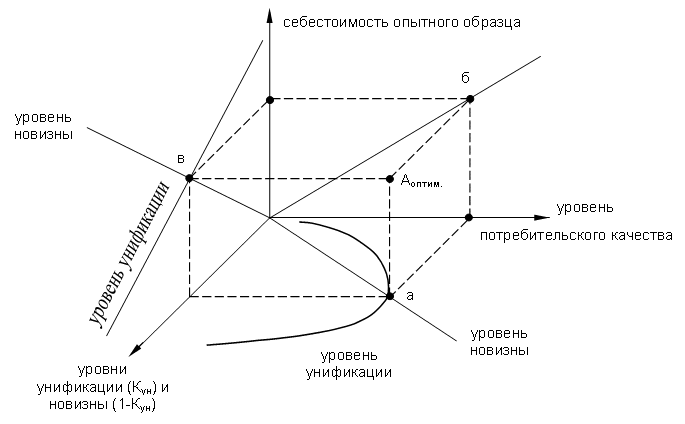

При

проектировании нового изделия необходимо

определить наиболее приемлемый уровень

его унификации, так как при низком уровне

унификации увеличивается количество

узлов, требующих отработки на надежность,

что увеличивает сроки доводки изделия,

а при высоком уровне — уменьшается

доля новых конструктивных решений, а

значит, снижается конкурентоспособность

продукции. В работе В.В. Ефимова

приведена графическая трехмерная

интерпретация взаимных зависимостей

себестоимости продукции, уровня

унификации (новизны) и качества [![]() ]

(рис. 6.1). На рисунке показано, что имеет

место оптимальный уровень унификации,

при превышении которого качество

продукции начинает снижаться.

]

(рис. 6.1). На рисунке показано, что имеет

место оптимальный уровень унификации,

при превышении которого качество

продукции начинает снижаться.

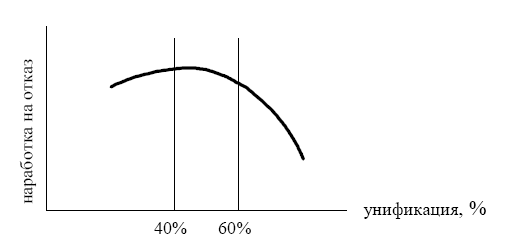

Исследования

по стохастической зависимости наработки

на отказ 13 моделей российских автомобилей

многоцелевого назначения семейств

КамАЗ, УАЗ, УрАЗ, ВАЗ, КрАЗ от уровня

унификации, приведенные в работе

Ю.П. Адлера

![]() ,

подтверждают этот вывод [

].

,

подтверждают этот вывод [

].

На рис. 6.2 видно, что уравнение регрессии носит нелинейный характер, и при уровне унификации выше 60% надежность рассматриваемых моделей автомобилей резко понижается [ ].

Следует отметить, что, чем выше уровень комплектности применяемого унифицированного изделия (агрегат, узел, подузел, комплект, деталь), тем больше его применение снижает новизну новой конструкции. Вместе с этим при использовании в конструкции изделия 100% стандартных деталей можно сделать новое изделие, полностью отвечающее современным техническим требованиям.

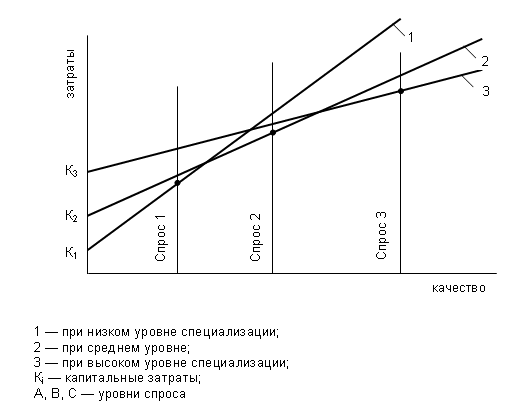

Применение в новом изделии унифицированных узлов и деталей влечет за собой на стадии проектирования принятие стратегических решений по уровню кооперации и специализации производства продукции (рис. 6.3, 6.4).

Конечным результатом решений является выбор между высоким качеством продукции (увеличение уровня новизны) и низкой себестоимостью ее изготовления (увеличение уровня унификации). И тот, и другой факторы — важнейшие составляющие конкурентоспособности продукции.

Основными критериями выбора объектов комплексной стандартизации (КС) являются технико-экономическая целесообразность и уровень технического совершенства продукции. Принципы КС основаны на выявлении взаимосвязей между показателями качества элементов изделия и предметами труда. Для нее характерны три главных методических принципа:

1) системность (установление взаимосвязанных требований с целью обеспечения высшего уровня качества);

2) оптимальность (определение оптимальной номенклатуры объектов КС, состава и количественных значений показателей их качества);

3) программное планирование (разработка специальных программ КС объектов и их элементов).

Концепция всеобщего менеджмента качества требует нового подхода к разработке продукции, основанного на непрерывном улучшении качества, что, прежде всего, определяется отсутствием дефектов изделия при его эксплуатации. Если в первой половине XX в. отработка изделия на надежность производилась, как правило, на этапе изготовления опытного образца, то во второй половине века большое внимание стали уделять отработке на надежность на стадии разработки конструкторской и технологической документации — проектировании.

Наибольшее распространение в практике ведущих зарубежных и отечественных предприятий получили следующие современные методы обеспечения качества на стадии проектирования:

функционально-стоимостный анализ (ФСА);

функционально-физический анализ (ФФА);

анализ видов, последствий и критичности отказов (FMEA);

структурирование функции качества (QFD);

метод Тагути;

метод «Шесть сигм».