8.5. Методы оценки потерь качества

Характеристика оценки точности и потерь является важнейшей в обеспечении принципа взаимозаменяемости, главная цель которого — достижение высшего качества продукции. Существенное значение имеет не только количественная, но и качественная сторона мероприятий по установлению допуска. В настоящее время с помощью допуска устанавливается современный уровень требований потребителей к качеству продукции. За последние годы в борьбе за бездефектное изготовление продукции появилось несколько новых подходов к обоснованию требований по ужесточению норм точности. Среди них наиболее известные: «Шесть сигм» и «Функция потерь качества» (по Тагути).

Метод «Шесть сигм». Этот метод можно отнести к методам статистического управления качеством. В его основу положена идея, что для любых технологических процессов необходимо обеспечить индекс воспроизводимости Cp ≥ 2.

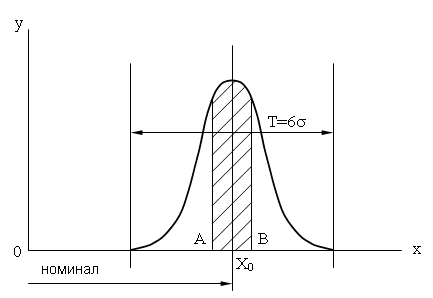

Этому условию на рис. 8.2 отвечала бы центральная кривая нормального распределения, если верхняя и нижняя границы допуска находятся на расстоянии 6 σ от центра кривой. Строгое выполнение этого условия приводит к уровню дефектности 2ррВ, то есть 2 дефекта на миллион изделий.

Метод «Шесть сигм» («6 σ») предусматривает, что в процессе производства могут иметь место постоянные причины, способные сдвинуть центр кривой на 1,5 σ влево или вправо от центра поля допуска. Такое условие расположения кривой распределения в поле допуска соответствует индексу воспроизводимости Ср = 1,5.

В этом случае уровень дефектности составит 3,4 ррВ. Это значение и принимается в качестве норматива для метода «6 σ». Из данных таблицы 8.1 видно, как увеличивается дефектность от уменьшения расстояния между центром распределения и границей допуска [ ].

Таблица 8.1

Уровни «сигмовой» воспроизводимости

Число σ |

Значение РРМ, дефектов на миллион изделий |

Издержки от плохого качества, % объема продаж |

6 |

3,4 |

<10 |

5 |

233 |

10—15 |

4 |

6210 |

15—20 |

3 |

66807 |

20—30 |

2 |

308337 |

30—40 |

1 |

690000 |

>50 |

Очевидно, что уровень качества продукции в значительной степени отслеживает уровень дефектности.

Метод «6 σ» впервые был применен на фирме «Motorola». Именно специалисты этой фирмы на основании собственного опыта скорректировали первоначальные жесткие условия метода, предложив возможность сдвига центра распределения на 1,5 σ под действием постоянных причин. Результаты внедрения метода «6 σ» на практике превзошли все ожидания. Так, компания «Allied Signal» (США) сообщила об экономическом эффекте в 800 млн. долларов, полученных за три года применения метода, а компания «General Electric» — об эффекте в 600 млн. долларов. На наш взгляд, такой впечатляющий результат достигнут не столько за счет снижения дефектности, сколько от увеличения продаж в связи с ростом «бездефектного» имиджа фирмы.

Стоит отметить, что в подходе к достижению качества с помощью метода «6 σ» акцент делается не столько на число дефектов на миллион возможностей, сколько на методологию систематического снижения вариабельности и процессов. И действительно, какой громадный шаг в качестве технологических процессов необходимо сделать, чтобы от дефектности 66807 (метод 3 σ) прийти к дефектности 3,4 (метод 6 σ). Очевидно, что на указанных выше фирмах были разработаны масштабные мероприятия по непрерывному (на базе цикла Деминга и его модификаций) совершенствованию процессов.

По мнению Ю. Адлера [ ] успех внедрения метода «6 σ» связан с применением важнейших аспектов современного менеджмента, таких как лидерство, приверженность изменениям, «прорывное мышление», командная работа, обучение и т.д. Фирма «Motorola» раньше других осознала преимущества статистического мышления и сумела разработать системную концепцию его внедрения. Чтобы по достоинству оценить громадную работу, проделанную фирмой по внедрению метода «6 σ», следует отметить, что только программа обучения статистическим методам управления качеством составляла 150 часов. Вместе с этим внедрение концепции «6 σ» требует от руководства и персонала фирмы значительных напряжений, и ее реализация возможна в комплексе с сильной директивной культурой управления.

Метод «Функция потерь качества» (по Тагути). Известный японский ученый Г. Тагути разработал в конце 80-х гг. новые методы робастного планирования экспериментов, также предложил новый подход к оценке потерь качества процесса в зависимости от расположения измеряемого параметра в поле допуска.

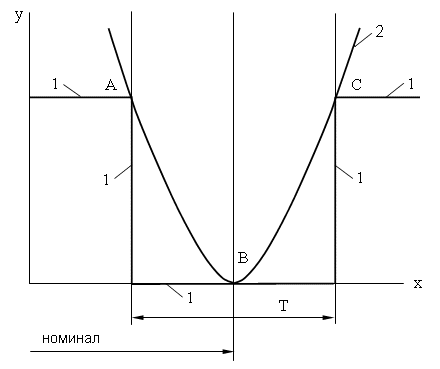

В соответствии с традиционным подходом оценки потерь качества, часто используемым при статистических методах контроля процессов, потери качества принимаются равными нулю, если измеряемый параметр попадает в пределы поля допуска. При выходе параметра за пределы поля допуска Т потери качества считаются недопустимо большими, что приводит к браку продукции или ее переработке (рис. 8.3). В этом случае на границах поля допуска (в точках А и С) имеет место разрыв функции потерь (ломаная кривая 1).

Согласно подходу Г. Тагути потери качества не имеют места только в точке В, соответствующей номинальному значению параметра. В случае же попадания параметра в любую другую точку в поле допуска имеют место потери качества, причем, чем дальше от номинала расположен параметр, тем быстрее (в квадратичной зависимости) возрастают потери (кривая 2 на рис. 8.3). Функция потерь имеет вид:

Ф(R) = сR2,

где R — разность между истинным и номинальным значением параметра;

с — константа.

Выход из положения, то есть уменьшение потерь качества, заключается в минимизации вариабельности процесса (уменьшении поля рассеивания). При одном и том же поле распределения параметра большое влияние на величину потерь имеет вид распределения: чем острее вершина распределения, тем большее количество значений параметра располагается ближе к номинальному значению.

В то же время, при традиционном подходе к оценке потерь качества ни вид распределения, ни величина поля рассеивания не имеют влияния на величину потерь качества, если параметр находится в поле допуска.

Таким образом, подход Тагути к оценке потерь качества показал возможные направления деятельности предприятий и конструкторских бюро по снижению затрат на достижение требуемого качества продукции. Сам Г. Тагути сформулировал современные проблемы качества в следующих положениях.

Необходимо оценивать тот ущерб, который некачественная продукция может причинить обществу. При этом учитывается ущерб от готовой продукции (отказы, травмы, аварии, невозможность выполнять свои функции и др.) и ущерб в процессе производства некачественной продукции (непроизводительные затраты времени, энергии, сил, токсичность производств и т.д.).

Чтобы продукция фирмы была конкурентоспособной, необходимо постоянно повышать ее качество и снижать себестоимость. Не забывать, что требования заказчика постоянно возрастают.

Основной целью программы повышения качества на фирме должно быть постоянное уменьшение расхождений между показателями качества изделия и характеристиками, заданными заказчиком. С этой задачей связано постоянное совершенствование метрологической службы.

Ущерб, который терпит заказчик из-за несоблюдения требований, пропорционален квадрату величины отклонения показателей качества, Это надо учитывать, устанавливая требования к качеству производственных процессов.

Качество и себестоимость готового изделия в основном определяются качеством проекта и технологии. Поэтому при проектировании, планировании производства и методов контроля надо ориентироваться на требования к качеству готовой продукции.

На этапах разработки изделия и испытаний его опытных образцов необходимо уменьшать отклонения характеристик изделия от заданного качества.

Нужно выявлять зависимость эксплуатационных характеристик от других параметров изделия и технологического процесса и, используя установленную зависимость, проводить планирование эксперимента на основе статистических расчетов.

Внутренняя функция потерь. Описанная выше функция потерь качества (по Тагути) не совпадает по размерности с разрывной функцией потерь, в связи с чем, вероятно, между ними не прослеживается совместимость на границах допуска. Поэтому целесообразно разработать математическую модель внутренней функции потерь качества в пределах поля допуска, совместимую на границах допуска с разрывной функцией потерь. Кратко опишем вывод внутренней функции потерь качества.

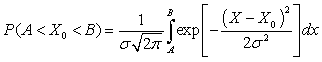

Допустим, что в поле допуска Т параметра Х, номинальное значение которого равно X0 , вписано поле рассеивания измеряемых значений этого параметра, в результате реализации какого-то процесса, подчиняющегося нормальному закону распределения со среднеквадратическим отклонением σ (рис. 8.4).

При этом координаты середины поля допуска и середины поля рассеивания совпадают с номинальным значением параметра. Очевидно, что T = 6 σ с вероятностью 99,73%. Выберем симметричный диапазон значений параметра АВ (АО = ОВ) относительно X0 и определим вероятность попадания значений параметра Х в этот диапазон P(АВ):

,

(8.2)

,

(8.2)

Постепенно увеличивая диапазон АВ, определим значения вероятности P (X - X0 ), пока АВ не станет равным полю допуска Т.

Покажем на конкретном примере, что указанная вероятность P (X - X0 ) имеет отношение к функции потерь качества в поле допуска.

Допустим, что для параметра с номинальным значением 100,00 мм определен симметричный допуск по 8 квалитету точности равный ± 27 мкм. Предположим, что поле рассеивания реального параметра, распределенного по закону Гаусса, укладывается в поле допуска с вероятностью 99,73% и координата середины поля допуска совпадает с серединой поля рассеивания. Разметим все поле допуска (а значит, и поле рассеивания) на симметричные относительно номинала диапазоны, соответствующие диапазонам всех квалитетов точности до восьмого включительно (табл. 8.2). Определим по уравнению (8.2) вероятности попадания значений параметров в поле допусков указанных квалитетов точности и результаты занесем в таблицу 8.2. Изобразим по результатам расчетов на рис. 8.3 две ветви кривой вероятности P (X < X0 ) попадания значений параметров, расположенных во все возрастающем поле допусков соответствующих квалитетов точности.

Таблица 8.2

Значения P(X<X0) и Ф(Х) для различных квалитетов точности

№ квалитета точности |

Допуск, мкм |

Вероятность P ( X < X0) |

Ф (X) |

0 |

±0,5 |

±0,022 |

±0,478 |

01 |

±0,75 |

±0,033 |

±0,467 |

1 |

±1,25 |

±0,055 |

±0,445 |

2 |

±2 |

±0,088 |

±0,412 |

3 |

±3 |

±0,1305 |

±0,370 |

4 |

±5 |

±0,2105 |

±0,290 |

5 |

±7,5 |

±0,2975 |

±0,203 |

6 |

±11 |

±0,389 |

±0,111 |

7 |

±17,5 |

±0,474 |

±0,026 |

8 |

±27 |

±0,4986 |

±0,0014 |

Отметим характерные особенности этой кривой:

ветви кривой расположены симметрично относительно оси ординат;

каждая ветвь кривой начинается в точке номинального значения параметра и заканчивается на границе поля допуска максимального квалитета точности;

каждая ветвь кривой при выходе на границу допуска совпадает с традиционной разрывной функцией потерь качества.

Если допустить, что все значения измеряемого параметра совпадают с его номинальным значением X0 , то суммарное качество этих значений равно 1 (по 0,5 с каждой стороны симметричного допуска). Назовем симметричной функцией потерь качества Ф(Х) разность между 0,5 и вероятностью

P (Х - X0), то есть:

Ф(Х) = 0,5 - P (Х - X0 ).

Занесем в таблицу 8.2. значения Ф(Х) для границ допуска каждого квалитета. Отобразим график Ф(Х) на рис. 8.4 и покажем, что указанная функция и есть функция потерь качества (вернее, функция потерь качественного состава значений параметра).

Чем ближе случайные значение параметра Х к точке номинала X0 , тем к более высокому квалитету точности относится изготовленное изделие с этим значением параметра, а значит, тем выше его качество изготовления. Приближение значения параметра к границам максимального допуска соответствует его переходу во все более «грубые» квалитеты и, тем самым, снижает его точность и увеличивает потери качества изделий, изготовленных с этими квалитетами точности. Таким образом, потери качества заложены в самой структуре распределения параметра внутри допуска.

Размерность функции потерь выражена в процентах. Чтобы привести потери к денежному выражению, необходимо определить денежный эквивалент одного процента. Есть несколько вариантов. Можно принять, что выход параметра за пределы установленного поля допуска составляет определенную сумму потерь. Если допуск симметричный, то для одной ветви кривой выход параметра за пределы допуска может привести к браку продукции. Это одни потери. А для другой ветви кривой выход параметра за пределы допуска приводит к исправимому браку. Это другие потери. Значит, экономический масштаб каждой ветви свой. Есть и другой вариант градуировки функции потерь: от стоимости изготовления изделия по самому высокому квалитету точности до стоимости изготовления по самому «грубому» квалитету.

Из данных таблицы 8.2 легко выявить, что производство продукции по 8 квалитету точности позволяет в изготовленной партии изделий получить изделия разной точности, в том числе не менее 77% изделий, выполненных по 6 квалитету, и не менее 42% изделий, выполненных по 4 (весьма высокому) квалитету точности. При большой вариабельности технологического процесса может оказаться экономически выгодным проводить отбор изделий более высокой точности, изготовленных при низкой точности технологической системы, чем доводить систему до низкой вариабельности процесса.

Изготовление изделий разной точности в одном процессе позволяет провести селективную выборку продукции по группам, соответствующим определенным квалитетам точности (например, одну группу изделий с точностью не ниже 5-го квалитета, а вторую группу — остальных). Так как каждое изделие входит в пределы установленного допуска, то проблем с взаимозаменяемостью в группах изделий не должно быть. Очевидно, что конечная сборка из более качественных изделий будет иметь большую потребительскую ценность, в тоже время себестоимость изготовления этих качественных изделий будет невелика. Особенно это важно для наиболее ответственных узлов, обеспечивающих основные показатели качества.

Как известно, сущность метода «Шесть сигм» заключается в том, что при установленном допуске, например по 8 квалитету точности, добиваются малой вариабельности технологического процесса, позволяющей в 1,5—2 раза уменьшать поле рассеивания параметра по сравнению с полем допуска, то есть изготавливать почти все изделия по 6 квалитету. При этом достигается малая дефектность процесса, но главное — на сборку идут изделия высокой точности (с малыми потерями качества). Таким образом, используя селективную выборку изделий из изготовленной партии, можно значительно более дешевыми средствами добиться результатов метода «Шесть сигм». За пределы 6 σ выйдет примерно 30% изготовленных изделий, но это не брак, так как они все располагаются в установленном конструкторской документацией допуске.

Выводы

Качество продукции зависит от многих факторов, потому формы, виды, методы и объекты контроля качества весьма разнообразны.

Статистические методы контроля качества подразделяются на:

статистический приемочный контроль по альтернативному признаку;

выборочный приемочный контроль по варьирующим характеристикам качества;

стандарты статистического приемочного контроля;

системы экономических планов;

планы непрерывного выборочного контроля.

Под планом статистического контроля понимается система правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует принять, забраковать или продолжить контроль.

Характеристика оценки точности и потерь является важнейшей в обеспечении принципа взаимозаменяемости, главная цель которого — достижение высшего качества продукции. Существенное значение имеет не только количественная, но и качественная сторона мероприятий по установлению допуска.

В настоящее время с помощью допуска устанавливается современный уровень требований потребителей к качеству продукции.

За последние годы в борьбе за бездефектное изготовление продукции появилось несколько новых подходов к обоснованию требований по ужесточению норм точности. Среди них наиболее известные: «Шесть сигм» и «Функция потерь качества» (по Тагути).

Вопросы для самопроверки

Опишите типы контроля в организации.

Чем отличается верификация от валидации? Приведите примеры.

Что означает «вариабельность»?

Объясните причину возникновения потерь качества по Тагути.

Сравните величину потерь качества при поле рассеяния равном полю допуска и по методу «Шесть сигм».

Объясните понятие «внутренняя функция потерь качества».

От чего зависят потери качества при определении внутренней функции потерь?

Сформулируйте возможные недостатки метода «Шесть сигм».

Литература

Адлер Ю.П., Шпер В.Л. «Шесть сигм»: еще одна дорога к храму // Методы менеджмента качества. — 2000. — № 10. — С. 15—23.

Гиссин В.И. Управление качеством продукции: Учебное пособие. — Ростов-на-Дону: «Феникс», 2000. — 256 с.

Новицкий Н.М., Олексюк В.Н. Управление качеством продукции: Учебное пособие. — Минск.: Новое знание, 2001. — 238 с.

Хэри М. «Шесть сигм»: стратегия прорыва в рентабельности (возможность движения по пути бездефектной работы) // Методы менеджмента качества. — 2000. — № 6. — С. 9—14.