- •Вопрос 1

- •Горное давление

- •Вопрос 2 Деревянная крепь

- •Деревянные крепи.

- •Соединение элементов крепи и узлы податливости деревянных рам.

- •Технология возведения деревянной крепи.

- •Вопрос 3

- •Вопрос 4

- •Вопрос 5 Армирование шахтных стволов

- •Вопрос 6

- •Вопрос 7 Паспорт буровзрывных работ, назначение, содержание.

- •Вопрос 8

- •Вопрос 9

- •Вопрос 10

- •Вопрос 11

- •Вопрос 12

- •Вопрос 13

- •Вопрос 14

- •Вопрос 15

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 19

- •Вопрос 20

- •Вопрос 21

- •Вопрос 22

- •Вопрос 23

- •Вопрос 24

- •Вопрос 25

- •Вопрос 26

- •Вопрос 27

- •Вопрос 28

- •Вопрос 29 Схемы и способы проветривания.

- •Вентиляционные устройства и их назначение.

- •Вопрос 30

- •Назначение систем вентиляции

Вопрос 28

Автомобильный карьерный транспорт Современное транспортное средство на карьере должно быть высокомобильным и мощным, в наибольшей степени эти качества присущи автомобильному транспорту. В настоящее время около 80% всего объема транспортируемых горных пород на открытых горных работах перевозят автотранспортом. Но он является и самым дорогим. Вообще доля затрат на транспортировку достигает 40…60% общей стоимости работ в карьере. Высокие эксплуатационные расходы включают наиболее емкие составляющие, такие как топливо и масла, шины, сменные агрегаты, поддержание дорог и т. д. В свою очередь по размеру капитальных затрат автотранспорт уступает железнодорожному и конвейерному. Производители карьерных самосвалов работают в направлении создания машин большей грузоподъемности, способных преодолевать большие затяжные уклоны. Сдерживающими факторами здесь в первую очередь выступают ограничения по грузоподъемности шин и проблема создания эффективных высокомощных силовых установок. В первом случае частично снизить нагрузку на колеса позволяет введение в конструкцию дополнительного моста, как это делают в карьерных сочлененных самосвалах. Полный привод сочлененников увеличивает сцепную массу (масса, приходящаяся на приводные оси локомотива), повышает проходимость и преодолеваемый уклон. Однако использование такой конструктивной схемы при создании сверхтяжелых самосвалов пока затруднительно. Интерес вызывают разработки гусеничных самосвалов Rubber Crawler Carrier (Hitachi). Гусеничный ход увеличивает величину преодолеваемого уклона, общую проходимость, но вопрос создания тяжелых самосвалов на гусеничном ходу весьма далекая перспектива. Концепция самосвала с жесткой рамой и задним ведущим мостом (колесная формула 4×2, удельная мощность 5…6 кВт/т) используется не один десяток лет. Конструкция современного рамного самосвала является продуктом многолетней эволюции, и дальнейшее улучшение конструктивно-компоновочной схемы вряд ли возможно. Основные разработки сейчас ориентированы на повышение надежности агрегатов, внедрение более прогрессивных силовых установок, в том числе электрических двигателей с частотным и импульсным регулированием, более экономичных и экологичных дизельных двигателей. Преимущества схемы – высокая прочность несущих элементов, позволяющая выдержать ударные нагрузки при погрузке экскаватором, относительная простота компоновки по сравнению с теми же сочлененниками. На карьерных самосвалах получили применение два типа трансмиссии – гидромеханическая (ГМТ) и электромеханическая (ЭМТ). Как показывает практика, при определенных условиях для уклонов 12…15% является предпочтительней использование самосвалов с ГМТ, имеющих лучшие динамические характеристики. К.п.д. гидромеханической трансмиссии выше, выше скорость движения и производительность на единицу потребляемого топлива. В свою очередь применение ЭМТ позволяет изменить компоновку самосвала, упростить кинематическую схему, применить индивидуальный привод на каждое колесо (мотор-колесо), обеспечивает работу дизеля в щадящем режиме. Ранее ГМТ применяли на самосвалах грузоподъемностью (г/п) до 120 т, более тяжелые машины оснащали ЭМТ. В настоящее время ГМТ применяется на всех машинах, конкурируя с ЭМТ. Например, Caterpillar выпускает линейку самосвалов с ГМТ, завершая моделью 797В г/п 345 т. Однако гидромеханическая трансмиссия уступает электромеханической по межремонтному ресурсу дороже в эксплуатации. Основным фактором, ограничивающим применение автосамосвалов с дизель-электрическим приводом в глубоких карьерах, до сих пор являлся перегрев тяговых генераторов и электродвигателей мотор-колес. Постоянное совершенствование тягового привода карьерных самосвалов позволило решить эту проблему. Автосамосвалы БелАЗ последних моделей могут работать без перегрева тяговых электродвигателей при высоте подъема горной массы 400 м и более. Так что в ближайшем будущем конкуренция между ГМТ и ЭМТ только усилится. Со стороны горных специалистов, представляющих особо мощные рудники (при объеме транспортировки свыше 40 млн. м3 горной массы в год), уже высказываются пожелания о создании самосвалов г/п свыше 500 т, и это экономически оправдано. Например, увеличение г/п рамных самосвалов со 100 до 300 т снижает стоимость транспортировки на 25%. Дальше совершенствовать конструкцию рамных самосвалов для удовлетворения все более возрастающих требований нецелесообразно. Для создания сверхмощных самосвалов, способных эффективно вывозить горную массу с глубоких горизонтов, необходимы новые технические решения, принципиально иные конструктивные схемы машин.

АВТОДОРОГА карьерная — служит для безопасного движения автомобилей с расчётными скоростями и нагрузками при транспортировании полезных ископаемых и пустых пород от забоев до пунктов разгрузки, а также при перевозке хозяйственных и вспомогательных грузов.

По местоположению на трассе автодороги могут быть поверхностными (проложенными на поверхности), в капитальных траншеях, на постоянных и скользящих съездах, на рабочих площадках, в забоях и на отвалах.

По условиям эксплуатации автодороги делятся на постоянные, прокладываемые на длительный срок эксплуатации, и временные, перемещающиеся вслед за фронтом работ.

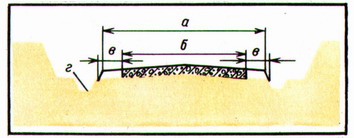

Р азличают

3 категории автодорог, для каждой из

которых выявлены максимальные скорости

движения автотранспорта

и другие технические характеристики —

ширина проезжей части, наибольший уклон,

минимальный радиус кривизны закруглённых

участков, тип покрытия. Основные элементы,

определяющие поперечный профиль

автодороги (рис.): расстояние между

бровками, называемое шириной земляного

полотна, проезжая часть, обочины, кюветы.

Размеры элементов поперечного профиля

устанавливаются в зависимости от вида

подвижного состава, числа полос движения

и конструкции водоотводных сооружений.

азличают

3 категории автодорог, для каждой из

которых выявлены максимальные скорости

движения автотранспорта

и другие технические характеристики —

ширина проезжей части, наибольший уклон,

минимальный радиус кривизны закруглённых

участков, тип покрытия. Основные элементы,

определяющие поперечный профиль

автодороги (рис.): расстояние между

бровками, называемое шириной земляного

полотна, проезжая часть, обочины, кюветы.

Размеры элементов поперечного профиля

устанавливаются в зависимости от вида

подвижного состава, числа полос движения

и конструкции водоотводных сооружений.

Проезжая часть выполняется с односторонним или двухсторонним уклоном для отвода воды. Односкатную поверхность проезжей части устраивают на петлевых и спиральных съездах в карьере, а также на отвальных и забойных дорогах, двускатную — на прямых участках постоянных дорог, на поверхности и в капитальных траншеях. Ширина проезжей части временных дорог 10,5-13,5 м, постоянных при двухстороннем движении автомашин грузоподъёмностью 27-75 т — до 14-20 м.

Проезжая часть постоянных автодорог имеет дорожную одежду, обеспечивающую движение с высокими скоростями и предохраняющую дорогу от разрушения под действием подвижного состава и природных климатических факторов. Дорожную одежду постоянных автодорог устраивают из одного или нескольких конструктивных слоев. Нижний, несущий слой, или дорожное основание, обычно отсыпают из полускальных или скальных пород, получаемых при ведении горных разработок, а также из рыхлых грунтов.

Выбор материала для верхнего слоя дорожного покрытия зависит от срока предполагаемой эксплуатации дороги и грузонапряжённости движения. Распространение при сооружении автодорог в CCCP и за рубежом получило нежёсткое щебёночное покрытие (крупность кусков до 70 мм) часто с обработкой вяжущими материалами на основе битумов (глубиной пропитки до 10-12 см). При полускальном основании толщина щебёночного покрытия достигает 30-45 см, при скальном — 10-15 см. С увеличением грузоподъёмности автомобилей для стационарных автодорог применяют цементобетонное покрытие, отличающееся высокой прочностью и долговечностью. При рыхлых и полускальных породах в основании толщина такого покрытия составляет 25-45 см на автодорогах, предназначенных для движения автомобилей грузоподъёмностью 27-75 т.

Для оснований временных автодорог используют вскрышные породы. При устройстве автодорог в этих случаях ограничиваются профилированием их бульдозерами и укаткой дорожными катками. Продольный профиль автодорог проектируется в виде плавной линии, состоящей из площадок, уклонов и вертикальных кривых, соединяющих участки с различными уклонами. При выборе расчётного (т.н. руководящего) уклона учитываются глубина карьера, интенсивность движения, тяговые свойства автомобилей. С увеличением уклонов сокращаются объёмы вскрышных работ, однако снижаются скорость движения, а также пропускная способность дороги и безопасность движения. Руководящий уклон на автодороге, предназначенной для современных автосамосвалов, ограничивается величиной 70-90% в направлении движения гружёных машин. Уклоны в направлении движения порожняка по условиям безопасности не превышают 100-120‰. На длинных, затяжных уклонах предусматривают вставки с уклоном до 20‰, длиной не менее 50-60 м через каждые 400- 500 м уклона. Радиусы выпуклых вертикальных кривых составляют 200-500 м, вогнутых — 150-200 м. Трассирование автодорог в карьерах производят исходя из минимального объёма земляных работ.

Автодорога в плане состоит из прямолинейных участков, сопрягаемых с помощью дуг длиной 50-90 м, или серпантинов длиной 130-170 м. В местах пересечения автодорог с водотоками, оврагами или другими путями сообщения устраивают искусственные сооружения — мосты, трубы, путепроводы, транспортные развязки и т.п.

Одна из характеристик автодороги — её пропускная способность, т.е. максимальное число автомобилей, проходящих по данному участку дороги в единицу времени. Пропускная способность полосы автодороги при движении в одном направлении определяется по формуле

N = 1000 • v/к • Lб, где

v — расчётная скорость движения, км/ч;

к = 1,75-2 — коэффициент неравномерности движения;

Lб- интервал безопасности между автомобилями.

Величина интервала безопасности складывается из пути, проходимого автосамосвалом за время реакции водителя, тормозного пути автомашины и её длины, т.е. может быть представлена в виде

Lб = v•tp/3,6 + v 2/254 (р+о0±i) + Ia, где

tp = 0,6-1,0 с — время реакции водителя;

р = 0,15-0,2 — коэффициент сцепления колёс с дорожным покрытием для неблагоприятных условий;

о0 = 0,02-0,025 — удельное основное сопротивление движению;

i — уклон, на котором происходит торможение (в тысячных долях);

Ia — длина автомобиля.

Пропускная способность двухполосных автодорог определяется по этой же формуле для каждого направления. Для безопасного непрерывного движения автотранспорта в условиях карьеров создаётся дорожная служба (уход за дорогой и дорожными сооружениями, поддержание их в чистоте и т.п.). В шахтах в целях снижения эксплуатационных расходов, повышения производительности самоходных машин и др. строят подземные автодороги. Основные виды покрытия, распространённые на отечественных и зарубежных рудниках, — бетонные, асфальтовые и подсыпка щебнем. Перспективное направление механизации строительства и улучшения подземных автодорог — механическая обработка скальной почвы горных выработок и использование её в качестве дорожного полотна.