- •Оглавление

- •Введение

- •1. Кинетика образования поликристаллического алмаза

- •2. Механизм проникновения металла-катализатора в объем графитовой заготовки в процессе образования поликристаллических алмазов типа карбонадо

- •3. Механизм образования алмаза

- •3.1. Методы синтеза алмазов

- •Типичные параметры синтеза алмаза при низком давлении

- •3.2. Синтез алмаза с использованием катализаторов в области его термодинамической стабильности

- •3.3. Особенности образования алмаза из различных углеродсодержащих материалов

- •3.4. Существующие представления о механизме образования алмаза в области его термодинамической стабильности

- •Энергетические характеристики графита и комплексов металл – графит

- •4. Особенности образования поликристаллических алмазов

- •Физико-химические свойства углеродных материалов

- •5. Формирование структуры синтетического поликристаллического алмаза

- •Период решетки твердого раствора на основе никеля

- •Значения периода решетки металлических включений после отжига алмазных поликристаллов

- •Период решетки включений твердого раствора на основе никеля до и после отжига алмазных поликристаллов

- •Библиографический список

1. Кинетика образования поликристаллического алмаза

Поликристаллические алмазы баллас и карбонадо получают методом синтеза из углеродсодержащей заготовки в присутствии никеля, кобальта, железа или сплавов на их основе. Поликристаллы представляют собой композиционный материал, состоящий из алмазной матрицы и металлической связки. Состав металлической связки, как правило, соответствует составу применяемого катализатора. Синтез поликристалла происходит при давлении 6,5…12 ГПа, температура синтеза определяется температурой плавления сплава-катализатора. Время синтеза поликристаллического алмаза зависит от р,Т-условий, качества графита исходной заготовки, схемы снаряжения и составляет от 3 до 30 с. При применении камеры высокого давления (КВД) типа тороид диаметром 13,5 мм размер образующегося поликристалла составляет 3…7 мм, масса – 0,5…3 карата. Возможно получение поликристаллов большего размера при использовании соответствующей аппаратуры высокого давления. Основным отличием процесса образования поликристаллов алмаза по сравнению с монокристаллами является аномально высокая скорость. Кинетика образования монокристаллов алмаза изучена достаточно хорошо. Однако установленные в этом случае закономерности не применимы для объяснения процесса образования поликристаллического алмаза из-за принципиально различных скоростей роста алмаза в связи с различными условиями синтеза. Анализу процесса образования поликристаллов алмаза уделялось значительно меньше внимания. Важную роль в процессе его синтеза играет стадия транспорта расплава катализатора в зону протекания полиморфного перехода графит – алмаз. Зона кристаллизации алмаза при синтезе поликристалла может быть удалена от исходного расположения катализатора на 2…4 мм.

Существуют две точки зрения на механизм проникновения металла в объем графитовой заготовки. Авторы работы [2] перемещение металла в объем графитовой заготовки связывают с понижением давления в реакционной зоне, поскольку полиморфный переход графит – алмаз сопровождается заметным уменьшением объема. Известно, что протекание процесса образования поликристалла происходит с уменьшением общего давления в КВД. В работе [2] представлены результаты исследования особенностей распространения металла в алмазных порошках и графите при давлениях 3…9 ГПа и температурах 1800…2800 К. В качестве контактирующего с графитом и алмазом металла использовали порошки электролитического никеля; сплавы никеля с хромом; железа с хромом; никеля, железа и кобальта; порошок твердого сплава Т15К6 и порошковые смеси: Т15К6 (50 %) + Ni (50 %); BN (50 %) + Ni (50 %). Показано, что после взаимодействия никеля и указанных сплавов с алмазным порошком зернистостью 20/14 в области термодинамической стабильности графита (р = 3 ГПа, Т 2700 К, = 5 с) металл проникает на всю глубину образца (2 мм) и его концентрация достигает 30 %. Слой с внедренным металлом не содержит алмаза и состоит из металла и графита. Наличие металла ускоряет фазовый переход алмазного порошка в графит, так как в области алмазного порошка без доступа металла за 5 с не весь алмазный порошок превращается в графит. При взаимодействии никеля и сплавов с алмазным порошком при условиях термодинамической стабильности алмаза (р = 9 ГПа, Т 2700 К, = 5 с) концентрация металла также достигает 30 %.

Исследование контактного взаимодействия жидких металлов и сплавов с графитом показало, что распространение металла в поликристаллическом графите отличается от проникновения его в алмазный порошок. Так, при р = 3 ГПа, Т = 1800…2300 К за 10 с металл совсем не проникает в графит (в работе [2] использовали монолитный блок графита марки МГОСЧ, порошок графита марки МГОСЧ, графит, полученный графитацией алмазного порошка 20/14). При р = 9 ГПа и Т = 1800…2300 К за 5…10 с металл проникает в блок графита так же активно, как и в алмазный порошок. В зоне проникновения образуется поликристаллический алмаз. Количество металла в образовавшемся поликристалле составляло около 10 %, причем его распределение было примерно равномерно.

При взаимодействии металла с порошком графита наблюдается повышение содержания металла в поликристалле до 25 % и увеличение неоднородности его распределения.

Авторами работы [2] установлена интересная закономерность, заключающаяся в том, что если в расплаве имеется более 25 % карбидов, то в образующемся из графита алмазном поликристалле возникает обедненная металлом «переходная зона», непосредственно прилегающая к металлической подложке. Содержание металла в переходной зоне в несколько раз меньше содержания его в остальной части поликристалла.

Другие авторы связывают процесс транспорта металла в объем графитовой заготовки с общим высоким давлением в КВД и наличием сквозной пористости в графитовой заготовке в условиях высоких давлений и температур. Решение уравнения Навье – Стокса, описывающее течение вязкой несжимаемой жидкости при постоянной температуре, приведенное в работе [3], согласуется с выводами А.Ф. Лисовского [4] и может быть записано в виде

![]() (1.1)

(1.1)

где l – глубина пропитки; K – константа, значение которой зависит от природы применяемого сплава-катализатора, давления в КВД, температуры, типа используемого углеродного материала; р – разница давления пары расплав – пора; t – время пропитки.

Главным выводом уравнения (1.1) является установленная параболическая зависимость глубины пропитки, а значит и размера поликристалла, от времени. Таким образом, теоретически размер образующегося поликристалла должен быть пропорционален квадратному корню из времени его образования.

Рассмотрим кинетику образования поликристаллического алмаза на примере синтеза поликристаллов типа карбонадо. Начальное давление синтеза составляет 9,0 ГПа, в качестве сплава-катализатора применяют никель. Синтез поликристаллического алмаза по отношению к изменению фронта кристаллизации может протекать различным образом: с уменьшением размеров фронта кристаллизации; без изменения размеров фронта кристаллизации и с увеличением размеров фронта кристаллизации. От этого зависит содержание металла в образовавшемся поликристалле. Максимальная концентрация металлической фазы (до 50 %) наблюдается при сокращении в процессе синтеза площади фронта кристаллизации, минимальное количество (до 15 %) – при расширении кристаллизационного фронта. Применение плоского фронта кристаллизации алмаза позволяет получать металл в поликристалле в количестве 25…27 %.

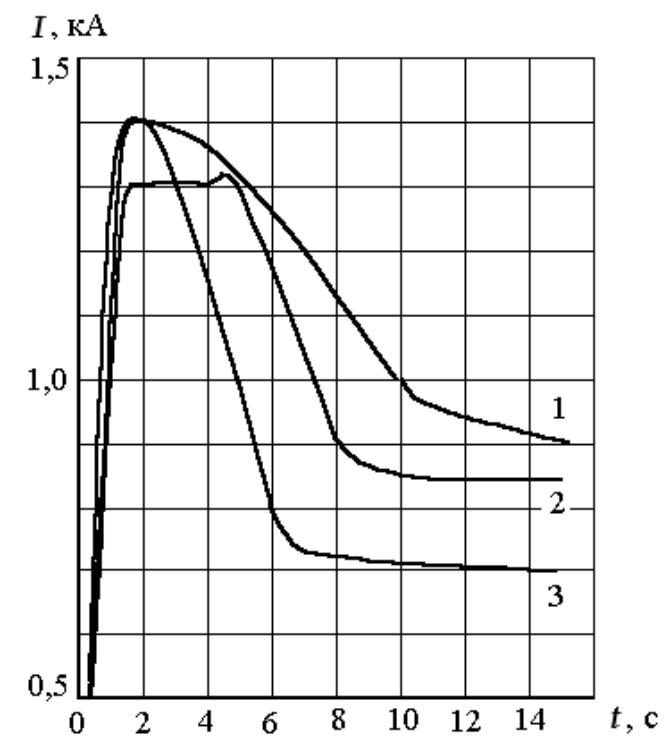

На рис. 1.1, а представлена наиболее часто применяемая схема синтеза поликристаллических алмазов карбонадо. Несмотря на наличие нагревателя, отделенного от растущего алмаза прослойкой гексагонального нитрида бора, на первой стадии синтеза нагрев осуществляется прямым пропусканием тока через графитовую заготовку и нагреватель. В процессе образования алмаза, происходящего после плавления металла на контактной поверхности металл – графит в области максимального нагрева металла, наблюдается увеличение электрического сопротивления ячейки синтеза и снижение силы тока нагрева. На рис. 1.1, б – г схематично изображены, а на рис. 1.2 представлены фотографии стадий образования поликристаллического алмаза. На рис. 1.3 представлены зависимости силы тока нагрева от времени при образовании алмаза. По характеру этих кривых можно качественно оценить скорость образования поликристаллов. Повышение давления приводит к ускорению уменьшения силы тока и к росту ее количественного изменения (уменьшения). При получении поликристалла значительного размера и температура, и давление в КВД снижаются в процессе его образования. Кроме того, сначала поликристалл растет в радиальном направлении, что приводит к уменьшению площади проводящего участка (рис. 1.2), и только достигнув барьерного слоя в виде гексагонального нитрида бора, растет в осевом направлении.

Рис. 1.1. Последовательность синтеза поликристаллического алмаза карбонадо: 1 – исходная графитовая заготовка; 2 – стержень сплава-катализатора; 3 – барьерный слой из гексагонального нитрида бора; 4 – графитовый нагреватель; 5 – растущий поликристалл алмаза

Рис. 1.2. Стадии образования поликристаллического алмаза

Рис. 1.3. Токовые зависимости при синтезе карбонадо: 1 – р1, T2; 2 – р2, T1; 3 – p2, T2; p2> p1; T2 > T1

Влияние различных стадий образования поликристаллического алмаза на изменение силы тока синтеза различно. Оценить скорость синтеза карбонадо по изменению массы поликристалла от времени синтеза при данной схеме сборки также не представляется возможным из-за существенного изменения условий его образования. Поэтому была выбрана схема синтеза карбонадо, при которой размер фронта кристаллизации остается постоянным в процессе синтеза. Это возможно при плоской поверхности контакта металла-катализатора с исходной графитовой заготовкой.

Схема сборки реакционной ячейки для изучения кинетики образования поликристалла представлена на рис. 1.4. Для стабилизации работы ячейки по температурному режиму синтеза применяют косвенный нагрев за счет существенного снижения диаметра исходной графитовой заготовки до 2,6 мм при общем диаметре реакционной ячейки, равном 8 мм. Высота графитовой заготовки равнялась 4,5 мм, высота катализатора – 1 мм. Рассмотрим следующую схему проведения эксперимента. После нагружения реакционной ячейки до давления 9,0 ГПа ее разогревают, устанавливая электрическую мощность сразу до номинального значения. Предварительно КВД градуируют по давлению и температуре. После прогрева в течение 2…3 с до температуры плавления никеля начинается процесс образования алмаза, который заканчивается в течение 3…4 с. Максимальная длина поликристалла при диаметре 2,6 мм составляет 2,7 мм.

Рис. 1.4. Схема сборки ячейки синтеза карбонадо для измерения кинетики алмазообразования: 1 – исходная графитовая заготовка; 2 – катализатор; 3 – барьерный слой из гексагонального нитрида бора; 4 – графитовый нагреватель; 5 – диски из графита или гексагонального нитрида бора

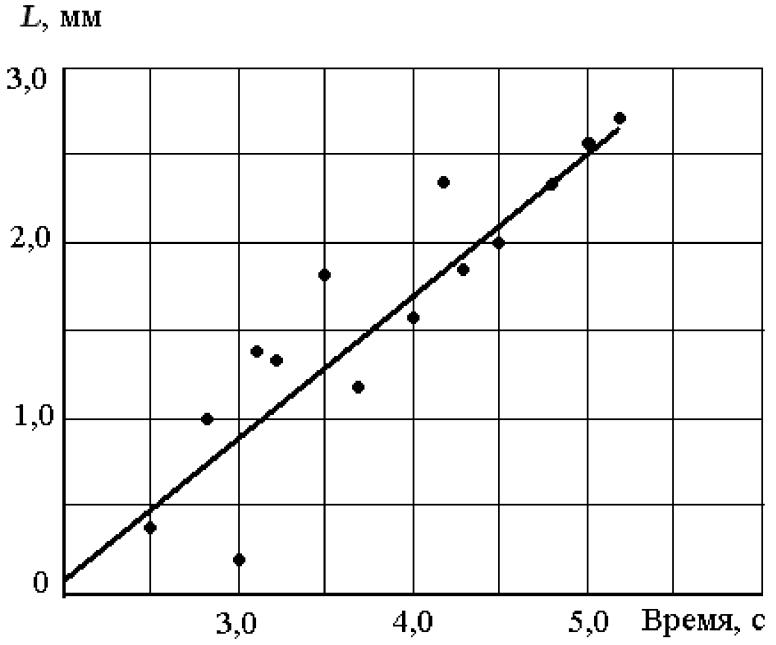

Для точного контроля времени синтеза используют реле времени, которое включается одновременно с подачей мощности и позволяет задавать выдержки от 0 до 10 с с точностью 0,1 с. После осуществления процесса и отключения мощности нагрева давление снижают до атмосферного. Размер поликристалла оценивают по высоте, поскольку диаметр его довольно точно соответствует диаметру исходной заготовки. Нужно отметить, что температура синтеза алмаза при установлении одной и той же электрической мощности существенно зависит от температуры блок-матриц. Поэтому перед каждым опытом блок-матрицы выдерживают в термостате для установления определенной постоянной температуры. Результаты экспериментов представлены на рис. 1.5.

Рис. 1.5. Кинетика образования поликристаллического алмаза карбонадо

Кривая зависимости размера поликристалла от времени хорошо описывается линейной зависимостью

![]() , (1.2)

, (1.2)

где коэффициент А зависит от давления синтеза.

Повышение давления приводит к ускорению процесса образования алмаза и увеличению А, уменьшение давления синтеза приводит к замедлению процесса образования алмаза и уменьшению А. Значение константы В зависит от мощности нагрева реакционной ячейки и связано с временем прогрева КВД и достижением температуры плавления никеля. Для нашего конкретного случая коэффициенты, найденные методом наименьших квадратов, таковы: А = 0,79; В = –1,45.

Тогда уравнение (1.2) можно записать в виде

![]() (1.3)

(1.3)

Применение как прямого (см. рис. 1.4), так и косвенного нагрева (при установлении электроизолирующей прокладки между графитовой заготовкой и графитовым диском) не влияет на процесс образования поликристалла ввиду незначительного уменьшения проводящего сечения реакционной ячейки. Напряжение синтеза поддерживали равным 3,5 В; рабочий ток составлял 1,25…1,27 кА. Как видно из данных, представленных на рис. 1.5, уравнение (1.1) по зависимости размера образующегося поликристалла от времени не выполняется. Кроме того, увеличение давления синтеза даже на 1,0 ГПа приводит к значительному увеличению скорости образования алмаза, снижение давления синтеза на 1,0 ГПа – к значительному снижению скорости образования алмаза. Такое влияние давления на процесс образования алмаза трудно объяснить изменением скорости инфильтрации расплава в объем графитовой заготовки за счет перепада давления в зоне расплав – пора, поскольку размер пор должен уменьшаться с увеличением давления, а повышение давления в 1,12 раза должно приводить к уменьшению скорости инфильтрации в 1,06 раза [3], что находится в области чувствительности эксперимента. Особенно показательно поведение процесса образования поликристалла при снижении давления синтеза. Снижение давления до 6,6 ГПа (в 1,4 раза) приводит к увеличению времени синтеза поликристалла максимального размера в 2,5 – 3 раза (в соответствии с расчетом по формуле (1.1) должно быть в 1,2 раза), при этом процесс образования поликристалла протекает нестабильно, хотя р,Т-параметры находятся глубоко в области термодинамической стабильности алмаза. Повышение давления существенно влияет на скорость образования центров кристаллизации алмаза, что находит свое проявление в изменении структуры поликристалла. Повышение давления синтеза приводит к значительному измельчению структуры. Видимо, и установленная закономерность постоянства скорости образования поликристалла во времени свидетельствует о первичности процесса полиморфного превращения графит – алмаз. Скорость инфильтрации жидкого металла в объем графитовой заготовки не является «узким» местом образования алмаза, поскольку определяется перепадом давления на границе фронта кристаллизации.

Для оценки возможности инфильтрации расплавленных металлов в объем графитовой заготовки и влияния на этот процесс размеров поровой системы графита интересно проанализировать данные по пропитке алмазных порошков при аналогичных давлениях и температурах. Инфильтрация расплавов на основе никеля, кобальта и меди описана в монографии [5], никеля, кобальта и железа – в работе [6]. Средний эффективный размер пор в порошковой прессовке изменяется от 0,4 мкм при использовании алмазного порошка фракции 40/28 до 0,1 мкм при использовании алмазного порошка фракции 1/0 [5]. Скорость инфильтрации расплава в объем алмазной прессовки зависит от температуры и размера пор. Интересные данные представлены в работе [6]. При инфильтрации кобальта алмазного порошка фракции 2/0 при температуре 1900 К, давлении 7,0 ГПа в течение 5 мин глубина реакционного слоя составляет 0,2 мм. Причем собственно за счет инфильтрации кобальта в объем алмазной прессовки размер реакционной зоны составляет 0,1 мм. Еще на 0,1 мм кобальт проникает в алмазную заготовку за счет протекания процесса перекристаллизации алмаза и роста игловидных кристаллов диаметром 1…3 мкм и длиной до 100 мкм.

При перекристаллизации возникает перепад давления на фронте перекристаллизации из-за уменьшения общей пористости. Иглообразные кристаллы растут так, что поверхность (111) алмаза параллельна поверхности роста. Структура излома поликристалла в области роста иглоподобных агломератов напоминает структуру балласа [6]. Поскольку для синтеза алмазов карбонадо применяются высококачественные графиты с содержанием хорошо графитированного углерода не менее 50 %, трудно представить наличие пористой системы при высоких давлениях и температуре, сравнимой с пористой системой прессовки алмазного порошка как по общей пористости, так и по удельному размеру пор. Сжимаемость графита при приложении внешнего давления очень высока, а сопротивление сдвигу очень мало (по сравнению с алмазом). В камере высокого давления графит подвергается различного рода нагрузкам, в том числе сдвиговым. При нагреве за счет анизотропии свойств кристаллитов графита возникают дополнительные сдвиговые напряжения, приводящие к их разрушению и исчезновению пористости. Вероятность существования газовых включений в поровой системе при нагреве весьма мала из-за высокой растворимости газов в плохо графитированном углеродном материале, который присутствует в больших количествах даже в высококачественных графитах.

Последовательность образования поликристалла карбонадо можно представить следующим образом. После приложения давления и включения тока нагрева происходит разогрев реакционной ячейки (см. рис. 1.1). При достижении температуры плавления компактного сплава-катализатора в области максимальной температуры – на границе его с графитом – за счет увеличения объема катализатора при плавлении происходит разрушение графита и образование в нем трещин, которые заполняются сплавом-катализатором. Трещины могут достигать 2 мм вглубь графитовой заготовки и распространяются, как правило, к центру реакционной ячейки. На рис. 1.6 представлены эскизы металлических стержней никеля, применяемые при синтезе карбонадо.

Рис. 1.6. Эскизы стержней металла-катализатора: 1 – исходный; 2 – обжатый при высоких давлении и температуре до синтеза; 3 – после синтеза

На торцевой поверхности образцов катализатора, извлеченного из поликристаллического алмаза, видны характерные «усы», которые повторяют форму трещин графитовой заготовки. Появление «усов» на стержне металла-катализатора характерно только для синтеза с увеличивающимся фронтом кристаллизации алмаза, т.е. когда расплавленная часть центрального стержня обжата графитовой заготовкой со всех сторон. При внедрении расплава в объем графитовой заготовки общее сопротивление реакционной ячейки снижается, ток нагрева несколько (примерно на 50…100 А) увеличивается. Происходит превращение графита в алмаз в зоне контакта расплав – графит, что приводит к уменьшению тока нагрева. Из-за возникающего перепада давления (вследствие объемного эффекта – уменьшения объема при алмазообразовании) на границу образования поликристалла впрыскивается новая порция расплава из центрального стержня, компенсируя «потери» расплава на образование меж- и внутрикристаллитных включений. При удалении фронта кристаллизации от центрального металлического стержня затрудняется компенсация расхода металла, поэтому общее содержание металлических включений при удалении от центрального катализатора уменьшается.

Таким образом, установленная линейная зависимость размера образующегося поликристалла от времени, существенная зависимость изменения его размера от общего давления в камере высокого давления вместе с анализом данных по инфильтрации расплавов в объем алмазной прессовки (характеристики контактного взаимодействия на границе расплав – графит и расплав – алмаз идентичны) позволяют заключить следующее. Первичным звеном, лимитирующим скорость образования поликристалла карбонадо, является собственно полиморфный переход графита в алмаз, а именно, скорость образования центров кристаллизации. Первичное проникновение расплава в объем графитовой заготовки объясняется возникновением объемных механических напряжений, появляющихся при плавлении компактного сплава-катализатора и приводящих к образованию трещин в контактной с металлом зоне.

Установлено, что движущей силой проникновения жидкого металла-катализатора в объем графитовой заготовки в процессе образования поликристалла карбонадо является акт алмазообразования и связанное с этим снижение давления из-за объемного эффекта полиморфного перехода графит – алмаз в зоне роста поликристалла. Однако вопрос о том, по какому пути происходит транспорт металла-катализатора в зону реакции, остался открытым. Без выяснения этого вопроса трудно понять механизм образования поликристалла карбонадо в целом.