- •Оглавление

- •Введение

- •1. Кинетика образования поликристаллического алмаза

- •2. Механизм проникновения металла-катализатора в объем графитовой заготовки в процессе образования поликристаллических алмазов типа карбонадо

- •3. Механизм образования алмаза

- •3.1. Методы синтеза алмазов

- •Типичные параметры синтеза алмаза при низком давлении

- •3.2. Синтез алмаза с использованием катализаторов в области его термодинамической стабильности

- •3.3. Особенности образования алмаза из различных углеродсодержащих материалов

- •3.4. Существующие представления о механизме образования алмаза в области его термодинамической стабильности

- •Энергетические характеристики графита и комплексов металл – графит

- •4. Особенности образования поликристаллических алмазов

- •Физико-химические свойства углеродных материалов

- •5. Формирование структуры синтетического поликристаллического алмаза

- •Период решетки твердого раствора на основе никеля

- •Значения периода решетки металлических включений после отжига алмазных поликристаллов

- •Период решетки включений твердого раствора на основе никеля до и после отжига алмазных поликристаллов

- •Библиографический список

2. Механизм проникновения металла-катализатора в объем графитовой заготовки в процессе образования поликристаллических алмазов типа карбонадо

Синтез карбонадо (АСПК) проводят в основном по двум схемам. Схемы получения зависят от требований к получаемым поликристаллам. Алмазы АСПК изготовляют для применения в однокристальном инструменте (АСПК-2) или для дробления (АСПК-9). Схемы сборок реакционных ячеек для получения АСПК-2 и АСПК-9 представлены на рис. 1.1 и рис. 2.1 соответственно. Принципиальное отличие сборок для АСПК-2 и АСПК-9 заключается в наличии у сборки для АСПК-2 барьерного слоя, чаще всего из графитоподобного нитрида бора, ограничивающего диаметр образующегося поликристалла. Основное требование к барьерному слою – отсутствие взаимодействия с расплавом катализатора и графитом в условиях синтеза алмаза.

Рис. 2.1. Последовательность образования поликристалла АСПК-9: 1 – исходная графитовая заготовка; 2 – стержень сплава-катализатора; 3 – растущий поликристалл алмаза

На рис. 2.1 представлены различные стадии образования поликристаллического алмаза АСПК-9. Образование алмаза начинается в центре (в зоне самой высокой температуры) и распространяется от центра к периферии как по диаметру, так и по высоте. Процесс роста поликристалла сопровождается общим увеличением электрического сопротивления реакционной ячейки, снижением потребляемой мощности и, следовательно, температуры в зоне реакции. Процесс роста поликристалла алмаза заканчивается при уменьшении температуры ниже температуры плавления металла-катализатора. Размер образующегося поликристалла зависит от температуры синтеза, соотношения размеров заготовки графита и сплава-катализатора и от давления. Диаметр образующегося поликристалла достигает 6 мм, масса – 2 карат.

В процессе роста поликристалла изменяется и форма стержня катализатора. На рис. 2.2 представлены образцы стержней металла-катализатора. Значительная убыль металла происходит в зоне наиболее длительного контакта стержня с границей растущего поликристалла. Общее содержание металла в поликристаллическом алмазе составляет 18…25 %. При образовании поликристалла, за счет инфильтрации металла-катализатора по каналам в уже сформированном на ранних стадиях поликристалле, стоило бы ожидать уменьшения количества металла в центре стержня катализатора. Однако этого не происходит. Чем дальше от центра расположена зона стержня-катализатора, участвующего в реакции образования алмаза, тем большее количество металла она расходует на образование поликристалла.

Рис. 2.2. Форма непрореагировавших частей стержней катализаторов после синтеза поликристаллов АСПК-9: а – исходная; б – после нормального синтеза; в – после обработки при высоком давлении и температуре выше температуры плавления катализатора без синтеза поликристалла

На рис. 2.1, г пунктирными линиями обозначены промежуточные стадии образования поликристаллических алмазов. Увеличение массы алмазного поликристалла, приходящегося на увеличение единицы поверхности металла-катализатора, участвующего в синтезе, значительно возрастает в процессе его образования, что находит свое проявление в уменьшении диаметра оставшегося стержня катализатора (см. рис. 2.2, б). В случае применения стержней из никеля и использования давления ниже 5,0 ГПа или применения стержней из меди и использования рабочих давления и температуры (~ 8 ГПа и 1900 K) для получения поликристаллов АСПК-9 форма стержня-катализатора после обработки высокими давлениями и температурами (выше температур плавления) не изменялась, так как алмазообразования в системе не наблюдалось. Для уточнения роли размеров катализатора при синтезе поликристаллов применяли стержни катализатора диаметрами 0,9; 1,6 и 2,3 мм. На рис. 2.3 представлен поликристалл, полученный с использованием катализатора диаметром 0,9 мм. Максимальный диаметр образующегося поликристалла в его центре составляет 4,5 мм. Процесс алмазообразования заканчивается при полном расходе катализатора на границе катализатор – алмаз – графит.

Рис. 2.3. Поликристалл, синтезированный по схеме получения АСПК-9, с использованием катализатора диаметром 0,9 мм: 1 – исходная графитовая заготовка; 2 – сплав-катализатор после окончания синтеза поликристалла; 3 – поликристалл алмаза

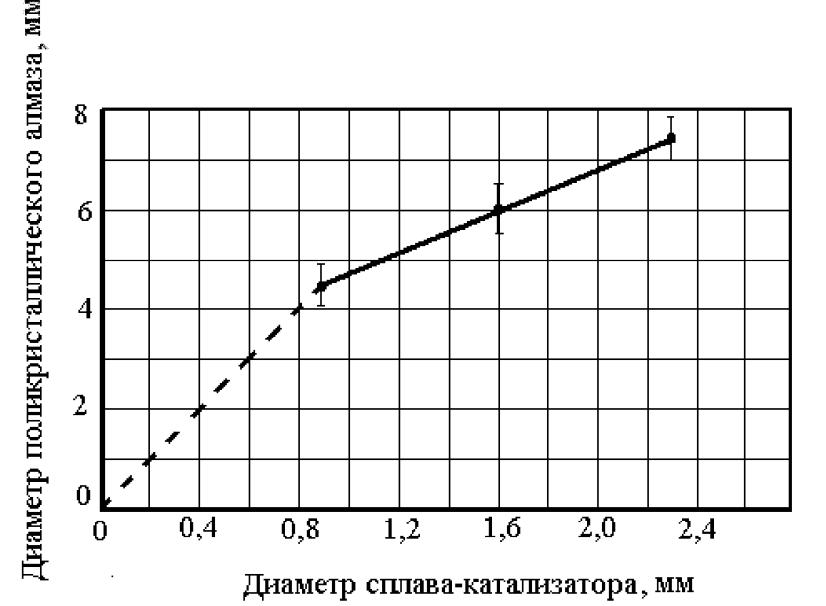

В то же время в центре поликристалла сохраняется массивный остаток стержня-катализатора. Это указывает на то, что инфильтрации катализатора в зону реакции графит – алмаз через каналы образующегося поликристалла либо не происходит, либо она происходит очень медленно. Установленная экспериментальная зависимость диаметров поликристаллического алмаза от диаметров стержня металла-катализатора, полученная при использовании различных камер высокого давления, представлена на рис. 2.4.

Рис. 2.4. Эмпирическая зависимость предельного диаметра алмазного поликристалла от диаметра стержня сплава-катализатора

На рис. 1.1 и 2.5 представлены этапы образования поликристаллов, полученных с применением барьерного слоя из гексагонального нитрида бора и без него. Образование поликристалла происходит следующим образом. После плавления стержня катализатора в контакте с графитом происходит образование алмаза в зоне плавления и рост поликристалла преимущественно в радиальном направлении до встречи с барьерным слоем. Затем начинается рост в осевом направлении. Размер образованного поликристалла зависит от давления, температуры и размеров используемого катализатора. На рис. 1.1 и 2.5 представлены также два типа поликристаллов, полученных с применением (рис. 1.1, г) и без применения (2.5, б) барьерного слоя.

Рис. 2.5. Последовательность образования поликристалла АСПК-2 без применения барьерного слоя: 1 – исходная графитовая заготовка; 2 – графитовый нагреватель; 3 – растущий поликристалл алмаза; 4 – стержень сплава-катализатора

В последнем случае процесс синтеза быстро заканчивается, так как резкое снижение электросопротивления реакционной ячейки приводит к уменьшению температуры. На рис. 2.6 представлены стержни сплавов-катализаторов. Между рис. 2.6 и рис. 2.2 наблюдается принципиальное соответствие. Изменение формы для стержня катализатора, представленного на рис. 2.6, б, по сравнению со стержнем катализатором, представленным на рис. 2.2, б, более значительно. Это связано с меньшей его длиной и поэтому бóльшим локальным утоньшением стержня катализатора при образовании поликристалла. Высота поликристаллов АСПК-2 4…4,5 мм, диаметр 4 мм, масса 0,8…1 карат, а длина стержня катализатора 2,5 мм против 9,0 мм, применяемого при синтезе АСПК-9.

Рис. 2.6. Формы непрореагировавших частей стержней катализаторов после синтеза поликристаллов АСПК-2: а – исходная; б – после нормального синтеза; в – после обработки при высоком давлении и температуре выше температуры плавления катализатора без синтеза поликристалла

Для уточнения возможных путей транспорта расплава-катализатора в процессе образования поликристалла используют схемы сборок для синтеза, представленные на рис. 2.7, а, в. Эти схемы аналогичны схеме, представленной на рис. 1.1, а. Отличие состоит в том, что в центре графитовой заготовки помещен стержень молибдена диаметром 0,8 мм, контактирующий одним концом с металлом-катализатором на основе никеля (см. рис. 2.7, а). Вместо барьерного слоя из гексагонального нитрида бора и в первом, и во втором случае использовали фольгу из молибдена. В обоих случаях высота поликристалла увеличилась до 7 мм, т.е. произошло полное превращение графитовой заготовки в алмаз. Проникновение расплава-катализатора в объем графитовой заготовки по поверхности молибдена происходит независимо от акта алмазообразования, что связано с хорошей смачиваемостью молибдена расплавом на основе никеля. Размер образующегося поликристалла значительно увеличивается – с 4,5 до 7 мм.

Рис. 2.7. Схемы образования поликристаллических алмазов: а, в – до образования поликристалла; б, г – после образования поликристалла; 1 – исходная графитовая заготовка; 2 – графитовый нагреватель; 3 – барьерный слой из нитрида бора; 4 – молибден; 5 – поликристаллический алмаз; 6 – сплав-катализатор

Еще более интересные результаты получаются при синтезе поликристаллов увеличенного диаметра (до 8 мм). Схемы их получения представлены на рис. 2.8, а, в. В схеме, представленной на рис. 2.8, а, с торца графитовой заготовки установлен барьерный слой из гексагонального нитрида бора. В схеме, представленной на рис. 2.8, в, барьерный слой с торца графитовой заготовки заменен титановой фольгой. На рис. 2.8, б, г представлены синтезированные поликристаллы алмаза. Высота в центре поликристалла, представленного на рис. 2.8, б, значительно меньше высоты поликристалла у края цилиндра. При размещении с торца графитовой заготовки титановой фольги формируются правильные цилиндры поликристалла (рис. 2.8, г). Однако вблизи торцевой поверхности, внутри поликристалла алмаза, наблюдается большая зона непрореагировавшего графита. Поликристаллы такой формы могут образовываться, если предположить, что основной поток расплава-катализатора поступает от периферии к центру. За счет хорошего смачивания титана расплавом на основе никеля его проникновение в графитовую заготовку происходит по поверхности титановой фольги и не зависит от алмазообразования. Этим объясняется наличие не прореагировавшего графита значительного размера внутри поликристаллического алмаза.

Рис. 2.8. Схемы образования поликристаллических алмазов в камере большого размера: а, в – до образования поликристалла; б, г – после образования поликристалла; 1 – исходная графитовая заготовка; 2 – барьерный слой из гексагонального нитрида бора; 3 – графитовый нагреватель; 4 – непрореагировавшая часть графитовой заготовки; 5 – поликристалл алмаза; 6 – сплав-катализатор; 7 – графитовая таблетка; 8 – титановая фольга

В результате исследования сформулированы следующие предположения по механизму транспорта расплава-катализатора в зону кристаллизации в процессе образования поликристаллических алмазов. После нагружения реакционной ячейки до требуемого давления и нагрева до температуры, превышающей температуру плавления сплава-катализатора, на его поверхности происходит образование тонкого слоя поликристаллического алмаза. Внутри поликристаллического алмаза образуются сквозные межкристаллитные каналы, заполненные расплавом катализатора и пронизывающие его в различных направлениях. О наличии сквозных каналов свидетельствуют результаты измерения электрического сопротивления поликристалла. После травления в кипящей смеси кислот HCl:HNO3 (3:1) в течение 2 ч, поликристалл алмаза теряет способность проводить электрический ток по всему объему, т.е. в поликристалле остаются только внутрикристаллические включения металла-катализатора. Содержание металла в поликристаллах, синтезированных при различных давлениях (от 6,5 до 12,0 ГПа), составляет от 24,4 до 18,7 %, несколько уменьшаясь при увеличении давления синтеза. Содержание внутрикристаллических включений катализатора уменьшается с увеличением давления синтеза с 7,3 до 3,5 %.

О наличии сквозных каналов, заполненных сплавом-катализатором и пронизывающих поликристалл, также свидетельствуют опыты по определению его несгораемого остатка. Отжиг поликристалла в течение 1 ч на воздухе при температуре 1500 К приводит к полному выгоранию углеродной составляющей поликристалла. Однако изменения внешней формы остатка поликристалла после отжига не наблюдается. Остаток поликристалла после отжига состоит из оксидов металла-катализатора, сохраняет свою форму, имеет огромную пористость и легко разрушается при приложении внешней нагрузки.

Алмазные поликристаллы синтезируют при давлениях 6,0…12,0 ГПа. Увеличение давления существенно влияет на скорость образования поликристаллического алмаза и его структуру. Например, увеличение давления с 7,0 до 9,0 ГПа приводит к увеличению скорости его образования в 2 – 3 раза. Увеличение давления синтеза приводит к уменьшению алмазных кристаллитов, слагающих поликристалл. Уменьшение содержания металлической составляющей в межзеренном пространстве и уменьшение размеров самих зерен приводит к уменьшению размеров каналов, заполненных сплавом-катализатором, и их количество уменьшается с увеличением давления синтеза поликристалла.

Для понимания механизма алмазообразования воспользуемся уравнением Кармана – Козени, выражающее среднюю скорость движения жидкости по цилиндрическому капилляру при ламинарном горизонтальном течении, которое можно записать в виде [4]

![]() (2.1)

(2.1)

где

![]() – средняя скорость движения жидкой

фазы;

– средняя скорость движения жидкой

фазы;

![]() –

радиус капилляра;

– вязкость жидкости;

–

радиус капилляра;

– вязкость жидкости;

![]() – градиент давления.

– градиент давления.

В теории фильтрации данное уравнение преобразуется следующим образом [2]:

![]() (2.2)

(2.2)

где

![]() – коэффициент проницаемости, который

зависит от извилистости (

– коэффициент проницаемости, который

зависит от извилистости (![]() ),

удельной поверхности частиц (

),

удельной поверхности частиц (![]() ),

пористости, которая соответствует

объемному содержанию жидкой фазы (

),

пористости, которая соответствует

объемному содержанию жидкой фазы (![]() ).

).

, (2.3)

, (2.3)

где K – коэффициент.

Из уравнения (2.3) следует, что в нашем случае коэффициент проницаемости поликристалла пропорционален третьей степени от его пористости. А пористость с ростом давления уменьшается (содержание металлической фазы снижается с увеличением давления синтеза с 24,4 до 19 %). Средний размер кристаллитов, слагающих поликристалл, уменьшается пропорционально повышению давления.

Повышение давления синтеза с 6,5 до 12,0 ГПа приводит к снижению размера алмазных кристаллитов, слагающих поликристалл, с долей миллиметра до нескольких микрон, т.е. повышение давления примерно в 2 раза снижает размер кристаллитов, примерно в 102 раз, увеличивает их удельную поверхность в 104 раз, а коэффициент проницаемости снижает в 106 раз. Скорость движения жидкой фазы в соответствии с уравнением (2.2) пропорциональна разнице давления на границе инфильтрации или изменению давления и пропорциональна коэффициенту проницаемости. Отсюда следует, что скорость движения жидкой фазы во время синтеза пропорциональна увеличению давления в 10–6 раз.

В действительности, как уже отмечалось, скорость образования поликристаллического алмаза существенно растет при увеличении давления. Время образования поликристалла высотой 4 мм при давлении 9,0 ГПа составляет 2…3 с, против 7…8 с при 7,0 ГПа. Наблюдаемое противоречие по влиянию давления на реальную скорость образования поликристалла и выводы из уравнения (2.2) по скорости инфильтрации расплава в объем растущего поликристалла объясняются следующим. Во-первых, первичной стадией образования поликристалла является полиморфное превращение графит – алмаз, которое приводит к уменьшению давления в зоне реакции и образованию градиента давления между поверхностью поликристалла и объемом расплава-катализатора. Образование поликристаллического алмаза из графита сопровождается появлением несплошностей на фронте алмазообразования (трещины, поры), которые заполняются расплавом. Поэтому существуют два пути проникновения расплава в объем графитовой заготовки при образовании поликристалла: по межзеренным каналам и по поверхности растущего поликристалла. Причем скорость проникновения расплава по первому пути в соответствии с выводами уравнений (2.2) и (2.3) должна уменьшаться с увеличением давления, а по второму пути должна увеличиваться с увеличением давления. Применение молибденовой и титановой фольги (см. рис. 2.7 и 2.8) приводит к появлению возможности проникновения расплава-катализатора в объем графитовой заготовки вне зависимости от акта полиморфного перехода графит – алмаз, а следовательно, и к повышению общей скорости образования поликристаллического алмаза и увеличению его размеров. Выводы о преимущественном транспорте расплава-катализатора по поверхности растущего поликристалла при высоких давлениях синтеза косвенно подтверждают данные по изучению распределения металла-катализатора по сечению поликристалла. Установлено обогащение периферийных зон поликристалла металлом-катализатором. Это возможно в том случае, если расплав поступает сначала на цилиндрическую поверхность поликристалла, достигает периферийной части торцевой поверхности поликристалла и уже затем по ней проникает в центральную зону, вызывая реакцию превращения графит – алмаз и рост алмаза в длину (см. рис. 1.1 и 2.5). С этих позиций становится понятной зависимость формы торцевой поверхности поликристалла от давления синтеза, поскольку существуют два возможных пути транспорта расплава-катализатора к торцевой поверхности поликристалла. При высоком давлении синтеза инфильтрация расплава катализатора происходит главным образом по поверхности растущего поликристалла. Быстрое образование поликристаллического алмаза приводит к резкому снижению потребляемой электрической мощности ячейкой высокого давления и к резкому снижению температуры синтеза. При снижении температуры синтеза ниже температуры плавления катализатора процесс образования алмаза заканчивается, и «замороженный» поликристалл имеет форму торцевой поверхности, вогнутой от периферии к центру (рис. 2.9). При низком давлении синтеза акт полиморфного превращения графит – алмаз замедляется и пути инфильтрации расплава не имеют преимущественного значения. На конечной стадии алмазообразования из-за температурных градиентов инфильтрация расплава-катализатора происходит главным образом по внутренним межкристаллитным каналам поликристалла, и поэтому торцевая поверхность его является выпуклой. При ровной поверхности поликристалла оба механизма транспорта расплава на конечной стадии образования поликристалла равновероятны.

Рис. 2.9. Форма поликристаллов АСПК-2, синтезированных при различных давлениях

При изучении возможных путей инфильтрации расплава-катализатора в зону реакции алмаз – графит установлено, что в процессе образования поликристаллического алмаза транспорт расплава-катализатора в зону полиморфного перехода графит – алмаз может протекать двумя способами: течением по поверхности растущего поликристалла и инфильтрацией по сквозным межкристаллитным каналам внутри поликристалла. Первый способ транспорта расплава-катализатора реализуется преимущественно при высоких давлениях и приводит к повышению скорости роста поликристаллического алмаза.