- •Кафедра пт и пэ

- •Оглавление

- •1. Общие положения

- •4. Расчет и выбор посадок с натягом

- •4.1. Общие сведения

- •4.2. Основные расчётные формулы

- •Примеры

- •5. Расчет и выбор переходных посадок

- •6. Размерный анализ

- •Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость.

- •Расчет Обратная задача

- •Прямая задача

- •7. Оценка точности размеров калибров – скоб и калибров – пробок

- •8. Оформление курсовой работы

- •Библиографические источники

- •Приложения

- •Посадки шарикоподшипников 0-6-го класса точности на вал

- •Министерство образования Российской Федерации

- •Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

- •(Технический университет)

- •Кафедра пт и пэ

- •Курсовой проект

- •Пояснительная записка

Расчет Обратная задача

Исходные данные:

Упрощенный чертеж представлен на рис.3.

Необходимо найти

параметры замыкающего звена

![]() :

:![]() ,

,![]() ,

,![]() (по

формулам 1 – 4).

(по

формулам 1 – 4).

![]() мм

мм

![]() мм

мм

![]() мм

мм

Таким образом,

замыкающее звено

![]() .

.

Линейная размерная цепь изображена на рис.4.

Прямая задача

Исходные данные:

В качестве

замыкающего звена принят размер

![]() ;

упрощенный чертеж вала представлен на

рис.5.

;

упрощенный чертеж вала представлен на

рис.5.

![]() мм

мм

![]() мм

мм

Определяем значения полей допусков составляющих размеров по формуле (5)

,

![]() ;

m

= 3

;

m

= 3

![]() мм

мм

Рассчитываем для заданных номинальных размеров значения a по формуле(6) и ближайшее стандартное значение и квалитет по таблице.

.

.

По таблице принимаем

![]() .

Это значение соответствует 9 квалитету.

.

Это значение соответствует 9 квалитету.

Для размеров

![]() определяем поля допусков выбранных

размеров:

определяем поля допусков выбранных

размеров:

![]()

![]() 100.8

400-(86,8+100,8)=212,4 =212,4

100.8

400-(86,8+100,8)=212,4 =212,4

По полученным полям допусков назначаем предельные отклонения составляющих размеров для охватывающих поверхностей, как для основных отверстий, т.е. со знаком плюс; для охватываемых – как для основных валов, т.е. со знаком минус:

Линейная размерная цепь изображена на рис.6.

7. Оценка точности размеров калибров – скоб и калибров – пробок

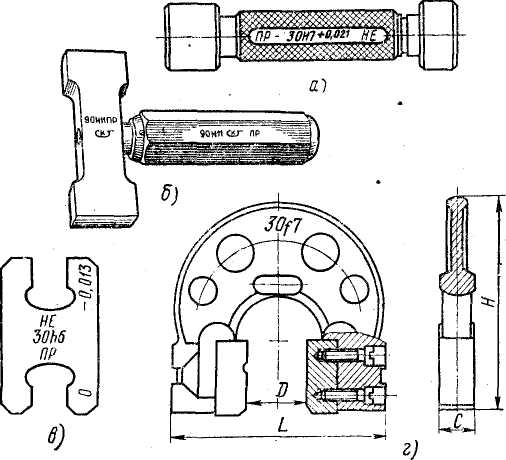

При массовом выпуске изделий широко применяются инструменты жесткой конструкции – предельные калибры (рис.1): пробки для контроля отверстий и скобы для контроля валов. Калибры не имеет отсчетных для определения размеров, с их помощью можно только установить, выполнен ли действительный размер детали в пределах допуска или нет.

Для этого калибры изготавливают по предельным размерам проверяемой детали. Так для отверстия диаметром 30+0,021 одна сторона пробки (удлиненная) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона пробки(укороченная) будет иметь номинальный размер наибольшего отверстия, т.е. 30,021 мм. Эта сторона пробки называется непроходной и обозначается НЕ, она может входить только в деталь, имеющую завышенный размер отверстия. Такие детали бракуются.

Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: годные детали, размер которых находится в пределах допускаемого (ПР проходит, а НЕ не проходит); брак неисправимый, когда размер вала больше допустимого , а размер отверстия меньше допустимого (ПР не проходит); брак неисправимый, когда размер у вала занижен, а у отверстия завышен (НЕ проходит).

Калибры-скобы для валов чаще всего применяют односторонние предельные целые или двусторонние листовые. На калибры наносятся следующие обозначения(маркировка): номинальный размер контролируемой детали, обозначение поля допуска детали и квалитет точности, цифровые величины предельных отклонений детали в миллиметрах, обозначение сторон калибра – проходная ПР и непроходная НЕ. Для проходных калибров в стандартах предусмотрены допуски на изготовление и износ, а непроходные – только допуски на изготовление. Стандартные отклонения на изготовление и износ калибров отсчитывают от предельных размеров валов и отверстий; для проходных скоб – от наибольшего предельного размера вала, а для проходных пробок – от наименьшего предельного размера отверстия; для непроходных калибров, наоборот, - от наименьшего размера вала и наибольшего размера отверстия.

Рис.1. Предельные калибры - пробки и скобы.

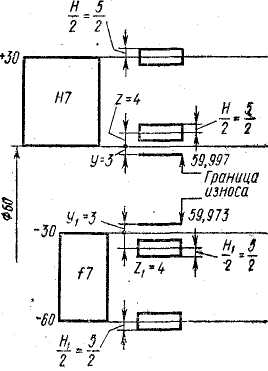

Стандарт предусматривает особый порядок определения предельных (исполнительных) размеров проходных размеров, что видно из схем расположения полей допусков на детали (Н7и f7) и калибры (рис.2). Приведенные обозначения Z, H,Y и их числовые значения(в мкм) взяты из таблицы (приложение 1), Z и Z1 – это отклонения середины поля допуска на изготовление проходных валов (Z для отверстия и Z1 для вала) относительно наименьшего размера отверстия Dmin и наибольшего предельного размера вала Dmax; H и H1 – допуски на изготовление проходных и непроходных калибров (для отверстия H и вала H1); Y и Y1 – допустимые выходы изношенного калибра за границу поля допуска соответственно для отверстия и вала.

Формулы для подсчета предельных размеров рабочих калибров приведены в таблице 3.

Таблица 5

Формулы для определения предельных размеров рабочих калибров.

Сторона калибра и размер |

Номинальный размер изделия до 180 мм |

|

Калибр - пробка |

Калибр - скоба |

|

Проходная сторона Наибольший |

D

+ Z +

|

Dmax

— Z +

|

Наименьший |

Dmin +Z - |

Dmax — Z - |

Изношенный |

D — Y |

Dmax

— Y |

Непроходная сторона Наибольший |

Dmax + |

Dmin — |

Наименьший |

Dmax — |

D

—

|

Рис. 2. Схема расположения полей допусков на калибры.

Порядок выполнения работы

1) Получить от преподавателя калибры (скобу и пробку).

2) Начертить схему расположения допусков и предельных отклонений калибров и обозначить на ней значения по прототипу (рис.1).

3) Рассчитать по формулам таб.3 предельные и исполнительные размеры проходной и непроходной стороны калибров. Значения Z, Y, H и Z , Y , H принимать по таблице 4.

Таблица 6

Допуски и отклонения на калибры (для IT6< IT7< IT 8); по Z, Y, H

для отверстий и по Z , Y , H для валов

Интервалы размеров |

Квалитеты |

Допуски и отклонения, мкм |

||||||

обозначения |

||||||||

для отверстий |

для валов |

|||||||

Z |

Y |

H |

Z |

Y |

|

|||

св.10 до 18 |

6 7 8 |

2 2,5 4 |

1,5 2 4 |

2 3 3 |

2 2,5 4 |

2,5 2 4 |

3 3 5 |

|

Св.18 до 30 |

6 7 8 |

2 3 5 |

1,5 3 4 |

2,5 4 4 |

3 3 5 |

3 3 4 |

4 4 6 |

|

Св.30 до 50 |

6 7 8 |

2,5 3,5 6 |

2 3 5 |

2,5 4 4 |

3,5 3,5 6 |

3 3 5 |

4 4 7 |

|

Продолжение таблицы 6 |

||||||||

Св.50 до80 |

6 7 8 |

2,5 4 7 |

2 3 5 |

3 5 5 |

4 4 7 |

3 3 5 |

5 5 8 |

|

Св. 80 до 120 |

6 7 8 |

3 5 8 |

3 4 6 |

4 6 6 |

5 5 8 |

4 4 6 |

6 6 10 |

|

Св.120 до 180 |

6 7 8 |

4 6 9 |

3 4 6 |

5 8 8 |

6 6 9 |

4 4 6 |

8 8 12 |

|

Св. 180 до 250 |

6 7 8 |

5 7 12 |

4 6 7 |

7 10 10 |

7 7 12 |

5 6 7 |

10 10 14 |

|