- •Дисциплина Технологические энергоносители предприятий

- •Часть II

- •Системы воздухоснабжения предприятий

- •1. Оборудование систем производства сжатого воздуха промышленных предприятий

- •1.1. Общая характеристика систем воздухоснабжения

- •1.2. Принципиальная технологическая схема воздушной компрессорной станции

- •1.3. Принцип действия и классификация компрессоров

- •1.4. Области применения компрессорных машин

- •1.5. Конструктивное устройство различных типов компрессоров

- •1.6. Компоновка компрессорных станций

- •2. Нагрузки на воздушную компрессорную станцию и методы их расчета

- •2.1. Нагрузка на компрессорную станцию

- •2.2. Определение нагрузки на компрессорную станцию

- •2.3. Расчет производительности компрессорной станции

- •2.4. Графики нагрузок на компрессорную станцию

- •2.5. Графики давления сжатого воздуха

- •3. Расчет и выбор оборудования систем производства сжатого воздуха

- •3.1. Выбор компрессоров

- •3.2. Очистка атмосферного воздуха и расчет воздушных фильтров

- •3.3. Расчет и выбор концевых воздухоохладителей

- •3.4. Расчет и выбор влагомаслоотделителей

- •3.5. Установки для осушки воздуха

- •3.6. Расчет и выбор воздухосборника

- •4. Системы распределения сжатого воздуха промышленных предприятий

- •4.1. Общие сведения

- •4.2. Воздухораспределительные сети

- •4.3. Расчет воздухопроводов сжатого воздуха

- •4.4. Прокладка воздухораспределительных сетей

- •5. Пути экономии энергоресурсов в системах производства и распределения сжатого воздуха

- •5.1. Влияние начальных и конечных параметров воздуха на производительность и экономичность компрессорных станций

- •5.2. Регулирование производительности компрессоров и давления нагнетаемого воздуха

- •5.3. Нормирование удельного расхода электроэнергии на сжатом воздухе

- •5.4. Утилизация теплоты, отводимой от компрессорных установок Теплоутилизационная установка для нагрева воды

- •Применение абсорбционных бромисто-литиевых холодильных машин и тепловых насосов

- •5.5. Использование вторичных энергетических ресурсов для производства сжатого воздуха

- •6. Охлаждающие устройства оборотного водоснабжения

- •Системы и установки обеспечения предприятий продуктами разделения воздуха. Роль кислорода в интенсификации технологических процессов.

- •Техника безопасности в кислородном хозяйстве

- •Установки для производства кислорода

- •Системы производства и распределения контролируемых

- •Системы производства контролируемых и защитных атмосфер

- •Эндотермические генераторы.

- •Системы распределения контролируемых атмосфер на промышленном предприятии.

- •Системы производства и распределения искусственного холода. Классификация установок по производству искусственного холода.

- •Компрессионные установки для производства холода. Хладагенты и криоагенты, применяемые в системах производства холода.

- •Хладоносители

- •Воздушная компрессионная холодильная установка

- •Парожидкостная компрессорная холодильная установка.

- •Элементы систем производства холода. Компрессоры холодильных установок.

- •А.М. Парамонов, а. П. Стариков расчет и выбор оборудования воздушных компрессорных станций

- •1. Расчет и выбор оборудования воздушных

- •1.1. Общие положения

- •1.2. Расчет производительности компрессорной станции и выбор компрессоров

- •1.3. Расчет воздушных фильтров

- •1.4. Расчет воздухоохладителя

- •1.5. Расчет влагомаслоотделителя

- •1.6. Расчет воздухосборника

- •А.М. Парамонов, а. П. Стариков расчет конструктивных параметров водоохлаждающих устройств Омск 2008

- •1. Расчет водоохлаждающих устройств

- •1.1. Общие положения

- •1.2. Расчет пруда-охладителя

- •1.3. Конструкторский тепловой расчет градирни

- •1.4. Расчет вентиляции градирен

- •1.5. Поверочный расчет башенной градирни

- •1.6. Поверочный расчет вентиляторной градирни

- •1.7. Определение основных размеров брызгального бассейна

3.4. Расчет и выбор влагомаслоотделителей

Сжатый воздух, выходящий из компрессорной установки, необходимо очищать от содержащихся в нем паров масла и воды с целью предотвращения уноса их в воздухосборник и трубопроводы. Их воздействие на пневматические системы и устройства можно разделить на физическое, химическое и электролитическое:

- первое – закупорка отверстий и сопел влагой, льдом, смывание смазки, повреждение рабочих поверхностей клапанных пар, мембран, золотников, износ и заклинивание трущихся деталей;

- второе – коррозия металлических деталей, разрушение покрытий и резиновых деталей растворами кислот, щелочей и других химреактивов;

- третье – разрушение поверхностей деталей пневмоустройств в результате химической и электрохимической коррозии.

В определенных условиях масло и вода могут быть причиной аварии и даже взрыва. Поэтому с целью очистки сжатого воздуха от масла и воды в поршневых и ротационных компрессорных установках применяются масловодоотделители.

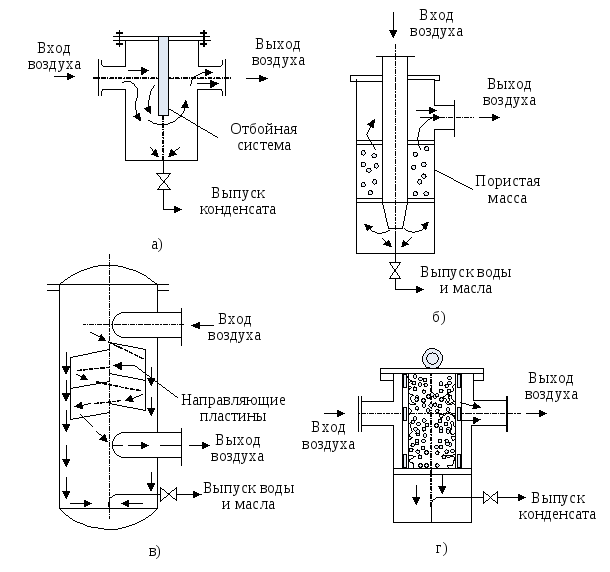

На рис. 26 приведены схемы применяющихся конструкций масловодоотделителей. Отделение масла и воды в них производится на основе следующих явлений:

- за счет изменения направления потока воздуха с применением удара струи сжатого воздуха о внутренние стенки аппарата; это вызывает оседание и укрупнение капель масла и воды на стенках (рис. 26, а);

- оседание и укрупнение капель масла и воды при прохождении пористой массы, которой наполняется сосуд, (рис. 26, б);

- сепарация воздуха и капельной жидкости под действием центробежной силы; капли отбрасываются к стенкам сосуда, стекают по ним и удаляются через нижний вентиль (рис. 26, в);

- поглощение влаги и масла при пропускания

влажного воздуха через специальные

поглотители (хлористый кальций, алюмогель

и др.) (рис. 26, г).

поглощение влаги и масла при пропускания

влажного воздуха через специальные

поглотители (хлористый кальций, алюмогель

и др.) (рис. 26, г).

Рис. 26. Основные конструктивные схемы масловодоотделителей

В настоящее время имеются конструкции масловодоотделителей, в которых очистка и осушка нагнетаемого воздуха происходит с использованием одновременно нескольких из указанных принципов.

Для

компрессорных установок большей

производительности желательно применять

масловодоотделитель с пористой массой

(см. рис. 26, б) или работающий по принципу

динамического удара и сепарации воздуха

за счет центробежных сил (рис. 27). Сжатый

воздух через патрубок 5 входит во внутрь

сосуда 3, в котором имеются лопасти 2 и

отбойная стенка совершает движение по

спирали сверху вниз, входит в трубу 7 и

выходит через патрубок 6. Под действием

возникающей при этом центробежной силы

частицы масла и воды, ударяясь

о стенки сосуда и лопасти

2, оседают на дне сосуда. Для удаления

скопившихся масла и воды предусмотрен

вентиль 8, который периодически о ткрывают

при продувках масловодоотделителя.

Конструкция описанного масловодоотделителя

хороша еще тем, что воздух, проходя через

него,одновременно охлаждается

циркулирующей водой. Подобные

масловодоотделители хорошо зарекомендовали

себя при давлениях воздуха до 4 МПа.

Масловодоотделители с пористыми

вставками используют эффект укрупнения

капель влаги при фильтрации воздуха

через пористые материалы. Стандартные

МВО такой конструкции в качестве

основного фильтрующего элемента

используют выпускаемые промышленностьютрубки

из пористой керамики. Длина трубок –

250 и 500 мм, пористость до 70

% и размеры пор до 0,2 мкм. Соответственно

допускаемый объемный расход газа через

них

ткрывают

при продувках масловодоотделителя.

Конструкция описанного масловодоотделителя

хороша еще тем, что воздух, проходя через

него,одновременно охлаждается

циркулирующей водой. Подобные

масловодоотделители хорошо зарекомендовали

себя при давлениях воздуха до 4 МПа.

Масловодоотделители с пористыми

вставками используют эффект укрупнения

капель влаги при фильтрации воздуха

через пористые материалы. Стандартные

МВО такой конструкции в качестве

основного фильтрующего элемента

используют выпускаемые промышленностьютрубки

из пористой керамики. Длина трубок –

250 и 500 мм, пористость до 70

% и размеры пор до 0,2 мкм. Соответственно

допускаемый объемный расход газа через

них

![]() и

и![]() м3/с.

В корпусе МВО набирается целый пакет

таких трубок для обеспечения заданной

производительности компрессора.

м3/с.

В корпусе МВО набирается целый пакет

таких трубок для обеспечения заданной

производительности компрессора.

Объем влагомаслоотделителя определяется по формуле

![]() м3,

(54)

м3,

(54)

где V0 – объемная подача ступени, предшествующей влагомаслоотделителю, м3/с;

α – коэффициент, равный 0,025 – 0,05 при конечном давлении менее 12,0 МПа и 0,07 при давлении 12,0 МПа и выше.

В помещении компрессорной станции все масловодоотделители соединены специальными продувочными линиями, которые выведены в продувочный бак. Удаление масла и воды («продувка») осуществляется не реже 1 раза в сутки. Открытие продувочных вентилей осуществляется вручную или автоматически со щита управления в машинном зале.

Масловодоотделители обычно устанавливаются внутри помещения, за конечным охладителем. При большой емкости масловодоотделителя (более 100 л) и отсутствии опасности замерзания в нем влаги масловодоотделитель допускается устанавливать вне помещения. Масловодоотделители следует устанавливать вблизи воздухосборников, оборудованных предохранительными клапанами и манометрами. Между масловодоотделителем и воздухосборником не разрешается устанавливать запорную арматуру, если до запорного органа нет предохранительного клапана. При установке за масловодоотделителем обратного клапана предохранительный клапан должен быть установлен на масловодоотделителе.

Масловодотделители изготавливаются, монтируются, испытываются, эксплуатируются в соответствии с требованиями Государственной инспекции по техническому надзору.