- •Ассортимент, эксплуатационные свойства и характеристики тормозных жидкостей и их взаимозаменяемость.

- •Ассортимент, эксплуатационные свойства и характеристики охлаждающих жидкостей и их взаимозаменяемость.

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.3. Устройство и работа составных частей агрегата

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.4. Подготовка к работе передвижных насосных установок

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка установки к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.5.Порядок работы

- •5.1. Назначение и устройство агрегата

- •5.3. Порядок работы

- •Назначение агрегата

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •Назначение агрегата

- •5.2. Устройство и работа агрегата

- •Подготовка к работе

- •Порядок работы

- •«Процессы изменения технического состояния ттм» Техническое состояние и работоспособность ттм.

- •Классификация видов трения и изнашивания.

- •Влияние качества эксплуатационных материалов на изменения технического состояния ттм.

- •Влияние дорожных условий на изменение технического состояния специального и технологическиого транспорта.

- •Влияние технического использования на изменение технического состояния ттм.

- •«Основы работоспособности технических систем»

- •Закономерности изменения технического состояния машин в зависимости от пробега.

- •Вероятность отказа и вероятность безотказной работы, порядок их расчета и использования в практике работы утт.

- •Закон распределения случайной величины – «наработка на отказ», порядок его построения и применения в практике работы утт.

- •Виды диагностирования тмо в утт и их назначение.

- •Виды технического контроля при производстве то и ремонта тмо. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля.

- •«Техническая эксплуатация ттм» Система и стратегии обеспечения работоспособности тмо.

- •Тактика обеспечения работоспособности транспортно-технологических машин.

- •Методы формирования системы то и р тмо.

- •Методы определения оптимальной периодичности то ттм.

- •Принципы корректирования нормативов то и р.

- •Комплексные показатели эффективности технической эксплуатации тмо.

- •«Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении»

- •Ремонт коленчатых валов двигателя ттм.

- •Восстановление деталей сваркой и наплавкой. Газовая сварка и наплавка. Особенности сварки и восстановления деталей из чугуна и алюминия.

- •«Технологические процессы то и ремонта ттм» Понятие о технологическом процессе, технологии, операции, переходе.

- •Перечень работ то –1 и то-2.

- •Виды работ то специальной автотракторной техники.

- •Виды ремонта ттм, их агрегатов и узлов. Перечень работ и назначение тр сатто. Понятие планово-предупредительного ремонта. Понятие индивидуального и агрегатного методов ремонта

- •Технология и оборудование уборочно-моечных работ.

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении.

- •Подъемно-транспортное оборудование. Классификация и характеристика.

- •Формы организации технологических процессов то.

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов.

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звнности.

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операции, технологического процесса и в целом для предприятия.

- •Критерии оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации.

- •Выбор технологического оборудования с использованием различных критериев.

- •Высоту производственных участков, отсутствие верхних фонарей дневного света. Расчёт количества постов и линий то, диагностики.

- •Расчёт постов тр и постов ожидания.

- •Расчёт площадей зон то и тр.

- •Расчёт площадей производственных и складских помещений. Расчёт площади зоны хранения, стоянки а/м.

- •Складские помещения, зоны хранения и стоянки а/м. Требования к размещению.

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий.

- •«Основы маркетинга»

- •Резюме фирмы в бизнес-плане

- •«Асу производством в сервисных предприятиях»

- •22.5. Сисиема управления базами данных, их преимущества и недостатки.

- •Амортизация основных средств. Способы начисления амортизации в бухгалтерском и налоговом учёте.

- •Экономическая сущность оборотных средств, классификация оборотных ср-в и показатели, характеризующие эффективность их использования.

- •Налог на добавленную стоимость.

- •Статус малых предприятий и их льготы.

- •Франчайзинг

- •«Основы управления и принятия решений»

- •Производственный процесс то и ремонта машин как объект управления в производственно-экономических системах. Структура, этапы производственного процесса и основные направления по его совершенствованию

- •Организация функционирования производственно – экономических систем.

- •Методы принятия решений по управлению и совершенствованию пэс.

- •Программно-целевые методы анализа пэс. Дерево целей и систем и их взаимодействие.

- •«Организация и управление производством то и ремонта». Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Организация производства то-1

- •Организация производства то-2.

- •Организация производства тр

- •Организация подготовки производства.

- •«Менеджмент в сервисе»

- •«Система и организация сервисных услуг»

- •Преимущества применения принципов централизации, специализации и кооперирования при производстве то и ремонта машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, сформированная по сервисному принципу.

- •«Лицензирование и сертификация сервисных услуг»

- •Документы, представляемые при лицензировании услуг на автомобильном транспорте.

Комплексные показатели эффективности технической эксплуатации тмо.

Для количественной оценки состояния автомобилей и эффективности ТЭА используют два показателя - коэффициент выпуска и коэффициент технической готовности.

Коэффициент выпуска в представляет собой отношение числа дней нахождения автомобиля в эксплуатации к календарному числу дней за этот период.

Для отдельного автомобиля этот показатель определяется выражением

![]()

где: Дэ – число дней эксплуатации; Др - число дней простоя в ТО и ТР; Дн - число дней простоя в исправном состоянии по организационным причинам; Дц - число дней в цикле.

Под циклом понимается наработка автомобиля до КР (Lкр), между КР (Lкр) или полный ресурс до списания LА. При определении в по парку в целом в последней формуле число дней заменяется на автомобиле-дни:

![]()

Коэффициент технической готовности т определяет долю календарного времени, в течение которого автомобиль (или парк) находится в работоспособном состоянии и может осуществлять транспортную работу:

![]()

![]()

Рассмотрим соотношение

![]() Таким

образом, в

непосредственно зависит от т

и коэффициента нерабочих дней н.

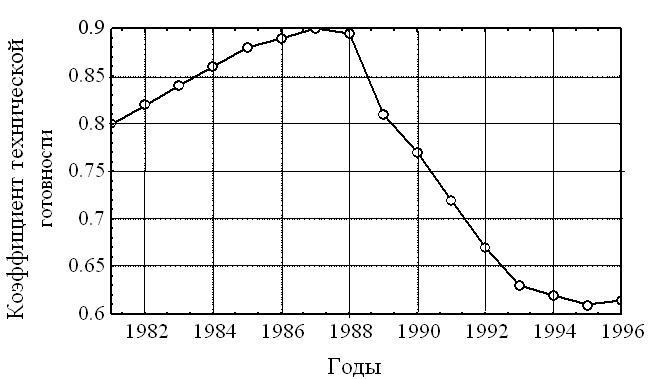

На рис. 30.1 представлен график изменения

коэффициента технической готовности

автобусов муниципальных пассажирских

предприятий.

Таким

образом, в

непосредственно зависит от т

и коэффициента нерабочих дней н.

На рис. 30.1 представлен график изменения

коэффициента технической готовности

автобусов муниципальных пассажирских

предприятий.

Рис. 30.1. Изменение коэффициента технической готовности автобусов муниципальных пассажирских предприятий

От коэффициента выпуска зависит годовая производительность W. Например, при грузовых перевозках она определяется по формуле

![]()

Где: q - номинальная грузоподъемность (т); - коэффициент использования грузоподъемности; - коэффициент использования пробега; lсс - среднесуточный пробег.

Таким образом, увеличение т способствует повышению производительности автомобиля.

«Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении»

Обоснование необходимости восстановления деталей и сборочных единиц

Первой причиной является конструктивная прочность и износостойкость базовых дорогостоящих рамно-кузовных и картерно-блоковых деталей и узлов. Это рама, блоки двигателей.Они способны выдержать несколько циклов эксплуатации, что позволяет существенно снижать ремонтные затраты.

Второй причиной является неравномерность изнашивания узлов и деталей, механизмов, агрегатов машин. Ресурс деталей современных машин колеблется в переделах 55-450 тыс. км, а агрегатов – 190-350 тыс. км. Как правило, при эксплуатации машин в ее деталях, даже сложных, изнашивается лишь 2-4 рабочих поверхности. Это обстоятельство позволяет восстанавливать детали (неразборные узлы с расходованием небольшого, по сравнению и изготовлением, объема трудовых и материальных ресурсов). Третьей причиной является организационно-технологические возможности ремонтных предприятий по восстановлению деталей. Разработанные способы восстановления позволяют не только на 100% восстановить свойства изношенных поверхностей деталей, но и повысить значения показателей свойств по сравнению с исходными за счет применения новых технологий и материалов.

Четвертой причиной является недостаточное количество парка уникальных машин, выпускаемые партиями или сериями один раз в 5-10лет.

Пятой причиной является то, что при изготовлении самоходных машин 65-80% затрат приходится на материалы и комплектующие изделия, при капитальном ремонте эти затраты составляют 20-40%.

Шестой причиной является то, что затраты даже на капитальный ремонт по машине составляют 40-60%, по агрегатам – 25-65%, по деталям – 15-70% от стоимости соответствующих вновь изготовленных изделий.

Рассмотренные технические и экономические предпосылки объективной потребности машин в ремонте, восстанавливающем их ресурс, проявляются тем в большей степени, чем мощнее, производительнее, а следовательно, и дороже используемое изделие. Для таких машин в большей степени проявляется экономическая выгода ремонта.

Было бы целесообразно заниматься ремонтом машин даже при невероятном событии – равнопрочности всех деталей машин и равенстве затрат на изготовление и ремонта машин. В этом случае после разборки машин при утилизации часть деталей прежде всего корпусных, после ремонта и модернизации выгодно устанавливать на новые машины. Это значительно снижает расходы ресурсов государства и увеличивает долю национального дохода.

Методы восстановления посадок деталей ТТМ.

Изнашивание поверхностей и старение материала деталей в агрегатах и узлах транспортно-технологических машин приводит к нарушению исходной посадки, что проявляется в увеличении зазора в соединениях с ним, или уменьшению натяга в соединениях с натягом.

Существуют различные методы восстановления посадок при ремонте машин.

Восстановление посадок регулировкой.

В конструкциях некоторых соединений возможна регулировка посадок, например регулировка зазоров у конических роликовых подшипников за счет изменения толщины комплекта прокладок.

3а счет изменения толщины комплекта прокладок регулируют зазор в зацеплении конических шестерен главных передач ведущих мостов тракторов, автомобилей и комбайнов.

Нередко конструкцией механизмов предусматривается автоматическое регулирование зазора, например, между тормозными колодками и тормозным барабаном колеса автомобиля. Здесь одна из соединяемых деталей (тормозная колодка) перемещается в сторону компенсации износа по мере его нарастания, поддерживая стабильный зазор. Упрощенный вариант автоматического регулирования зазора — автоматическое поддержание за счет пружины контакта деталей, например щеток и коллектора электрической машины.

Для регулирования зазора в соединении рекомендуют применять натяжные устройства, эксцентриковые механизмы, клиновидные элементы и т. п.

Восстановление посадки регулировкой особенно эффективно в соединениях с резко меняющейся, особенно со знакопеременной, нагрузкой, поскольку энергия удара в зависимости от зазора в соединении возрастает по параболе.

Однако в соединениях типа вал - подшипник, рассчитанных на работу в условиях жидкостного трения, при простой регулировке зазора исходная надежность соединения не восстанавливается, поскольку не устраняется искажение геометрической формы работающих поверхностей. Зазор в соединении опять быстро достигает предельного значения. Этим объясняется тот факт, что конструкция соединения шейка коленчатого вала - вкладыш делается нерегулируемой.

Перестановка деталей в другое положение (позицию).

Этот метод основан на использовании симметричного расположения одинаковых по всем параметрам поверхностей, но одна из них всегда или почти всегда оказывается нагруженной и поэтому изнашивается, а другая всегда или почти всегда работает вхолостую. Например, две эвольвентные поверхности зуба шестерни, две поверхности цевочного зацепления зуба ведущей звездочки привода гусеничного полотна трактора, две одинаковые поверхности в шкворневом соединении и т. п. Поэтому при ремонте допускаются перестановка справа налево и наоборот пары шестерня — зубчатое колесо конечной передачи гусеничного трактора, перестановка ведущих звездочек гусеничного полотна, поворот шкворня на 180о.

Метод эффективен при ремонте втулочно-роликовых цепей. Из-за одностороннего износа валиков и втулок цепь удлиняется в результате увеличения размера между соседними внутренними звеньями. Валики и втулки в пластинах поворачивают на 180° относительно их прежнего положения для работы неизношенными поверхностями, благодаря чему шаг цепи восстанавливается практически до исходного, хотя при этом приходится полностью разбирать цепь.

Метод ремонтных размеров.

Метод основан на комплектовании соединений. Из деталей, отличающихся размерами соединяемых поверхностей от первоначальных, но обеспечивающих начальный зазор (натяг), равный зазору (натягу) нового соединения. Эти размеры, отличающиеся от первоначальных, называют ремонтными. Они могут быть свободными или стандартными,

В случае свободных размеров для достижения начального зазора или натяга в соединении поверхности более дорогой детали обычно обрабатывают до удаления искажения геометрической формы и изготовляют для комплектации соединения менее дорогую деталь под этот размер. Например, отверстие под втулку верхней головки шатуна растачивают до получения цилиндрической формы. Изготовляют втулку под полученный свободный размер с учетом ее посадки с требуемым натягом.

В случае использования стандартного ремонтного размера для достижения начального зазора или натяга в соединении поверхность более дорогой детали обрабатывают не только до выведения следов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Так обрабатывают шейки коленчатого вала до стандартных ремонтных размеров с целью комплектации их с вкладышами стандартных ремонтных размеров, зеркало гильзы для комплектации с поршнем стандартного ремонтного размера и т. д.

Таким образом, сборка соединений со свободными ремонтными размерами всегда связана с подгонкой «по месту» и ее применяют в случаях, когда важно максимально сохранить материал дорогостоящей детали, а изготовление заменяемой детали не связано с большими технологическими затруднениями и оказывается возможным в условиях индивидуального производства. Заменяемую деталь в этом случае можно заранее подготовить только в качестве полуфабриката.

Преимущество стандартных ремонтных размеров перед свободными состоит в том, что в первом случае есть возможность организовать массовое промышленное производство заменяемых деталей и осуществлять ремонт машин по принципу частичной взаимозаменяемости, что существенно сокращает его продолжительность.

Ремонтные размеры валов и отверстий отличаются от номинальных, как правило, на доли миллиметра, т. е. находятся в одном интервале размеров, поэтому допуски остаются прежними. Требования к макрогеометрии, шероховатости, твердости и износостойкости поверхности не меняются.

Какую деталь надо заменить и какую восстановить, решают в основном, исходя из экономических соображений. Более дорогую деталь почти во всех случаях целесообразно оставить и обработать, а дешевую заменить. Следует заметить, что деталь с несколькими соединяемыми поверхностями может выступать в роли заменяемой или восстанавливаемой. Например, поршень по отношению к гильзе — заменяемая деталь, а по отношению к поршневым кольцам увеличенной толщины — восстанавливаемая. Канавки в поршне протачивают под кольца ремонтного размера по толщине. Отверстие в бобышках также может быть развернуто под палец большей размерной группы.

Стандартные ремонтные размеры широко используют для соединений коленчатый вал — вкладыш, гильза — поршень, поршень — поршневой палец, гильза — поршневое кольцо и др.

Число стандартных ремонтных размеров для соединений одного и того же вида, но для машин разных марок неодинаково и зависит от многих факторов: износа деталей, при котором должна быть прекращена эксплуатация соединения; однородности материала детали по глубине от поверхности; точности оборудования и инструмента, применяемого при обработке детали под ремонтный размер и изготовлении заменяемых деталей; конструктивной прочности деталей; ограничений, накладываемых рабочими процессами самих машин, и пр.

К недостаткам метода ремонтных размеров относят: осложнения в организации ремонта, вызванные ограниченной взаимозаменяемостью; понижение ресурса соединений из-за возрастания удельных нагрузок (например, из-за уменьшения диаметра шейки коленчатого вала и при одновременном увеличении массы поршня ремонтного размера); необходимость переналадки оборудования; затраты на маркировку.

Метод восстановления посадки соединения постановкой дополнительных деталей.

Этот метод — разновидность метода ремонтных размеров. Его применяют при постановке втулок в гнезда под наружные кольца подшипников коренных опор коленчатого вала двигателя ЯМЗ-238НБ; установке полуколец под вкладыши коренных опор коленчатого вала двигателей и закреплении их штифтами; запрессовке сухих гильз или втулок в гильзы, исчерпавшие ресурс последнего стандартного ремонтного размера; установке всевозможных дополнительных колец, накладок и т. п. Метод получает все большее распространение в ремонтной практике, поскольку позволяет «вернуться» при ремонте к номинальным размерам заменяемых деталей (поршней, вкладышей, толкателей и пр.) со всеми вытекающими отсюда положительными моментами, касающимися условий работы соединений, предусмотренных при конструировании. В связи с этим можно также говорить об улучшении условий взаимозаменяемости.

Недостаток этого метода — определенное ухудшение условий теплопередачи, например, от запрессованной сухой гильзы или свернутой втулки к материалу гильзы или блоку цилиндров двигателя, что при прочих равных условиях может приводить к форсированному изнашиванию зеркала или даже задирам.

Основные дефекты корпусных деталей и причины их появления, способы восстановления

Основными причинами появления дефектных корпусных деталей являются следующие:

Релаксации внутренних остаточных напряжений. Основным способом получения заготовок корпусных деталей при их изготовлении является литье, при котором остывание заготовки кристаллизации происходит раньше, а в других позже. Вследствие этого в одних элементах заготовки возникают сжимающие, а в других растягивающие внутренние остаточные напряжения.

Монтажные нагрузки, возникающие при сборке агрегата. Под действием нагрузок, возникающих при сборке, например, при затяжке резьбовых соединений детали деформируются.

Температурные напряжения, возникающие вследствие повышенной температуры в процессе работы двигателя. Особенно подвержены температурной деформации детали из алюминиевых сплавов, например, головки цилиндров.

Внешние нагрузки, превышающие предел упругости.

Для устранения всего комплекса возможных дефектов разрабатывается типовой технологический процесс (табл.13.2). Рабочий технологический процесс разрабатывается на основе типового путем исключения отсутствующих дефектов и соответствующих.

Таблица 13.2

Типовой технологический процесс восстановления корпусов деталей

Содержание операции (оборудование): 1. Удаление обломанных болтов и шпилек (Сверлильный или электроискровой станок, экстракторы специальные); 2. Подготовка трещин, пробоин, отверстий с поврежденной резьбой к сварочным операциям или перед нанесением полимерных материалов (Сверлильный станок, ручная шлифовальная машина); 3. Нагрев детали (перед сваркой) (печь); 4. Заварка трещин и отверстий, приварка вставок (Сварочная установка); 5. Обработка сварных швов, сверление отверстий, нарезание резьбы (Ручная шлифовальная машина, сверлильный станок); 6. Устранение трещин и пробоин полимерными материалами самостоятельно или после сварки (Оборудование для нанесения полимерных материалов); 7. Гидравлические испытания на герметичность (Установка для гидроиспытаний); 8. Обработка базовых поверхностей и привалочных плоскостей (Фрезерный, плоскошлифовальный станки); 9. Предварительное растачивание посадочных отверстий под подшипники, вкладыши, гильзы, втулки, для установки дополнительной ремонтной ремонтной детали, для нанесения покрытий (Горизонтально-расточной станок, вертикально-расточной станок, специальная технологическая оснастка); 10. Запрессовка дополнительной ремонтной детали и зачистка торцов заподлицо с плоскостью детали (Пресс, ручная шлифовальная машина); 11. Нанесение электрохимических покрытий (Гальваническая установка специальная); 12. Нанесение покрытий газотермическим напылением (Установка газотермического напыления); 13. Нанесение полимерных покрытий на внутренние цилиндрические поверхности с одновременным получением требуемых размеров (Оборудование для нанесения полимерных материалов; калибровочные оправки); 14. Предварительная обработка дополнительной ремонтной детали, электрохимичеких и газотермических покрытий (Расточной, шлифовальный, вертикально-фрезерный станки, специальная технологическая оснастка); 15. Окончательная обработка ДРД, электрохимических и газотермических покрытий (Расточной, шлифовальный станки, специальная технологическая оснастка); 16. Предварительная и окончательная финишная обработка точных внутренних цилиндрических поверхностей (Хонинговальный станок).