- •1.1. Тп и его структура.

- •2.1. Типы машиностроит. Произ-ва и методы его работы.

- •2.2. Назначение и методика построения графовых моделей в технологическом размерном анализе.

- •3.1. Основные факторы, обеспечивающие достижение высокой производительности и экономической эффективности применения агрегатных станков и автоматических линий.

- •3. 2.Методика построения технологического маршрута методом адресации

- •5.1. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов (корпусные детали, валы и оси, втулки).

- •5.2. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс

- •8.2. Методика проектирования приспособлений

- •9.1. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •9.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •10.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •11.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •11.2. Классификация баз по гост 21495 — 76

- •12.1. Рекомендации по выбору черновых баз

- •12.2. Отделка основных отверстий в корпусных деталях

- •16.1. Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •Проектный расчет

- •17.1. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура тп

- •21.1. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости на различных этапах механической обработки.

- •22.1. Анализ точности методом кривых распределения.

- •22.2. Формальное описание тп на примере графов и табличных моделей.

- •23.1. Нарезание резьбы, обработка шплоночных и шлицевых повехностей при изготовлении валов

- •25.1 . Анализ точности методом точечных диаграмм

- •28.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •28.2. Расчет припусков при механической обработке

- •30.1.Структура нормы времени на механическую обработку в условиях серийного производства.

- •30.2.Понятие о системах активного контроля, адаптивного управления. Основные условия их эффективного использования

- •32.1. Классификация тех.Процессов мех.Обработки. Единичный, типовой, групповой тп. Групповая обработка.

- •32.2. Методы нарезания зубьев цилиндрич.Колёс. Накатывание зубьев

- •33.2 Математический аппарат соответствий для поиска технологических решений при дискретной области отправления.

- •17.1. Виды технологических документов

12.1. Рекомендации по выбору черновых баз

При выборе черновых баз необходимо придерживаться следующих рекомендаций:

1. Для надежного базирования и закрепления, черновая база должна иметь простую форму, ровную поверхность, достаточные размеры и наименьшую шероховатость поверхности. Недопустимо использовать поверхности с остатками прибылей, литниковых систем, со следами разъема опок, штампов, пресс форм, И. Т. Д.

2. В качестве черновых баз следует выбирать поверхности, которые у готовой детали остаются необработанными. В этом случае будет обеспечена точность взаимного расположения обработанных и необработанных поверхностей, например их параллельность.

У корпусных деталей первой обрабатывается поверхность, которая в дальнейшем будет служить установочной базой, несущей максимальное количество опорных точек. При дальнейшей обработке деталь будет занимать наиболее устойчивое положение. Если деталь обрабатывается кругом, т.е. необработанных поверхностей на ней не остается, то в качестве черновой базы следует выбирать поверхность, имеющую наименьший припуск.

При обработке тел вращения необходимо в качестве черновой базы выбирать поверхность, которая обрабатывается на данном установе. В этом случае биение обрабатываемой поверхности будет меньше, что позволит уменьшить припуск на обработку.

12.2. Отделка основных отверстий в корпусных деталях

Для получения отверстий высокой точности по 6-7 квалитетам применяют отделочные операции (отделку отверстий). Методами отделки являются: развёртывание, тонкое растачивание, планетарное шлифование, хонингование, раскатка роликами и притирка.

Развертывание является наиболее распространенным методом отделки основных отверстий небольшого диаметра. Ручное развертывание вообще не требует станочного оборудования. Для обработки соосных отверстий разного диаметра используются комбинированные развертки.

Тонкое или алмазное растачивание выполняют на алмазно-расточных станках, которые обладают высокой жесткостью и виброустойчивостью. Растачивание выполняют резцами с пластинами из быстрорежущего сплава, режущие кромки которых тщательно доведены алмазным кругом или резцами из сверхтвердых материалов (СТМ), к которым относятся, гексанит, эльбор, керметы, минералокерами. Применяются также алмазные резцы.Отклонения геометрической формы (овальность, конусообразность и пр.) после растачивания составляет 3-5 мкм при шероховатости поверхности 0,16 – 0,63 мкм.

Внутр. планетарное шлифование примю преимущ. для отделки крупных отверстий диаметром свыше 150 мм. Однако есть станки, на которых шлифуются отверстия от 10 мм и выше.В процессе обработки шлифовальный круг вращается вокруг своей оси и совершает планетарное движение относительно оси отверстия. Осевая подача круга осуществляется возвратно-поступат. перемещением стола с заготовкой. Припуск удаляется радиальной подачей круга. Отклонения геометрич. формы после шлиф. не более 0,04 мм, шероховатость поверхн. составляет 0,16 – 0,32 мкм. На координатно-планетарно-шлифовальных станках обеспечивается точность положения осей до 0,01 мм. Недостатком метода яв-ся низкая производ-ть.

Хонингование применяют для отделки сквозных гладких отверстий диаметром 25…500 мм. Сущность хонингования заключается в механической обработке отверстий абразивными брусками, которые вращаются вместе с хоном и совершают возвратно-поступательные движения вдоль оси отверстия. Бруски в количестве до девяти штук устанавливаются на хонинговальной головке – хоне. Хонинговальная головка состоит из корпуса с брусками, штанги с коническим хвостовиком, соединяющим головку со станком, а также штока , который получает осевое перемещение от механизма подачи станка и раздвигает конусами 4 абразивные бруски. При хонинговании бруски прижимаются к поверхности отверстия за счет осевого перемещения штока. Раздвижение брусков производится автоматически по мере снятия припуска. Хонингование осуществляется при интенсивной подаче в зону обработки СОЖ. Отклонения геометрической формы после хонингования находятся в пределах 0,003 — 0,004 мм, шероховатость поверхности составляет 0,004 – 0,16 мкм. Недостатком хонингования является невозможность исправить положение оси отверстия относительно базы.

Раскатка отверстий является методом обработки без снятия стружки. Раскатку выполняют на сверлильных, токарных или специальных станках. Инструментом являются различные по конструкции роликовые раскатки. Ролики размещаются в сепараторе и расположены равномерно по периметру. Материалом роликов является закаленная инструментальная сталь твердостью HRC 62 - 64. Производительность раскатки выше чем хонингования примерно в пять раз. Раскатку применяют для отделки длинных отверстий в стальных корпусах гидроцилиндров, поршневых насосов и пр. Отклонения геометрической формы после раскатки находятся в пределах 0,005 — 0,008 мм, шероховатость поверхности составляет 0,008 - 0,016 мм. Поверхностный слой при раскатке упрочняется и твердость увеличивается на 20%, что повышает износостойкость изделия. Раскатка также как и хонингование не исправляет положение оси, т.к. инструмент самоустанавливается по отверстию.

Притирка используется в мелкосерийном пр-ве для повыш. кач-ва поверхнэ отверстий. Погрешности формы притиркой не исправляются. Притирку осущ-т головками с чугунными или медными притирами, кот. прижимаются к поверхности отверстий пружинами. Притирка производится качательным движением головки, с перемещ. ее вдоль оси отверстия. В качестве СОЖ используется керосин. Шероховатость поверхности после притирки составляет 0,01 - 0,05 мкм.

12.3. задача

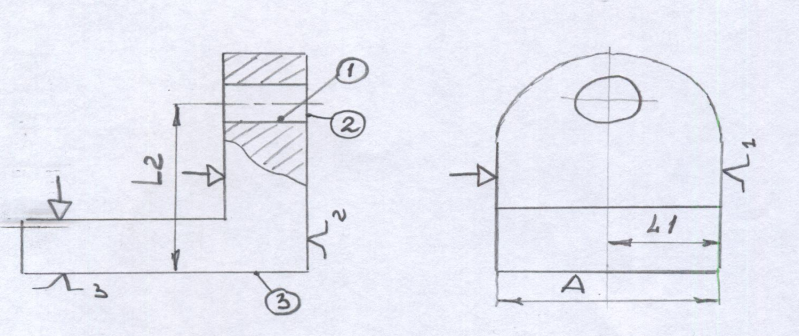

Использ. в кач-ве направл. базы поверхность 3 обеспечивает // оси обрабат. отверстия1 плоскости основания и размер В с погрешн. базир. = 0 (L2=В)

Направляющая база обеспечивает перпендикулярность оси обрабатываемого отверстия 1 к торцу плоскости 2). Симметричность расположения отверстия обеспечивается размером L1 с максимальной погрешностью, равной сумме допуска размера L1 и половины допуска размера А. Для повышения точности использовать само центрирующее зажимное устройство.

Билет № 13

13.1. Схемы базирования и установка заготовок на станках и приспособлениях.

Чтобы обеспечить необходим. форму, размеры и точность изделия при мех. обработке, необходимо решить задачу базирования и закрепления заготовки на станке или в приспособлении. Решение задачи базирования заключ. в выборе баз и размещения на них опорных точек. Результаты этого решения оформляются в виде схемы базирования. Схемой базирования назыв. схема расположения опорных точек на базах.

Правила оформления схемы базирования приведена схема базирования призматической детали.

Стандартом

установлены след.правила изображения

схемы базиров.:

-все опорные точки на схеме изображают условн. знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее кол-во опорных точек; - при наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и, около нее, проставляют номера совмещенных точек; - число проекций заготовки на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек Правила оформления схемы установа. Установ- часть тех. операции выполняемая при неизм. закреплении обрабат. заготовки. На схеме базир. обознач. базы с опорными точками. Однако схема не определяет, каким образом и с помощью каких эл. реализована та или иная двухсторонняя связь. Для этой цели в тех. документации по схеме базирования оформляется схема установа, на котор. наносят контур изделия, а также условные обозначения опор, зажимов и установочных устройств. Для изображения этих элементов следует применять сплошную тонкую линию. К установочным устройствам отнесены: центр неподвижный, центр вращающийся, центр плавающий, оправка цилиндрическая, оправка шариковая (роликовая), патрон поводковый. При закреплении заготовок на станках прим. установочно-зажимные устройства, т.е. приспособления. К ним относятся различные патроны, оправки, прихваты и т. д. Усл.обозначения некоторых видов установочно-зажимных устройств на рис. 2,3,4 - патроны двух, трех и

четырехкулачковые;

Ц - патроны и оправки цанговые; Г - патроны

и оправки с гидропластовым зажимом;

патроны и зажимы: Р - пневматические,

Н - гидравлические, М - магнитные, ЕМ -

электромагнитные, без обознач. - прочие

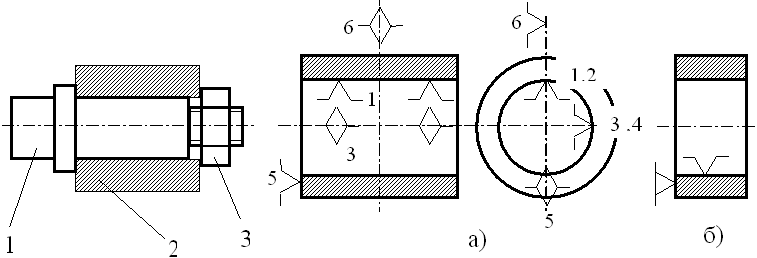

Установка длинной втулки на цилиндрической оправке с зазором; 1 – оправка, 2 –втулка, 3 – гайка; а – схема базирования; б – схема установа

13.2. Типовые компоновки гибких производственных модулей (ГПМ) для обработки тел вращения.

. Типовые компоновки гибких произ-ых модулей (ГПМ) для обработки тел вращения. Гибкая производственная система (ГПС) -совокупность или отдельная единица тех. оборудования и системы обеспечения его функционирования в автоматич. режиме, обладающая св-ом автоматизир. переналадки при произв-е изделий произвольной номенклатуры в установленных пределах значений их характеристик. ГПС по организационной структуре подразд. на след. уровни: гибкий производств. модуль - 1 уровень; гибкая автоматизир. линия и гибкий автоматизир. участок - 2 ур.; гибкий автоматизир. цех - 3 ур.; гибкий автоматизир. завод - 4 уровень. По степени автоматизации ГПС подраздел. на след. ступени: гибкий производств. комплекс - 1 .; гибкое автоматизир. произв-о - 2 ступень. Если не требуется указания уровня организационной структуры производства или ступеней автоматизации, то применяют обобщающий термин «гибкая производств. система». Гибкий производств. модуль (ГПМ) - ГПС, состоящая из единицы технол-ого оборудования, оснащенная автоматизир. устройством программного управления и средствами автоматизации ТП, автономно функционирующая, осуществляющая многократ. циклы и имеющая возможность встраивания в систему более высокого уровня. Частным случаем ГПМ явл. роботизир-ый тех. комплекс (РТК) при условии возможности его встраивания в систему более высокого уровня. В общем случае в ГПМ входят накопители, приспособления-спутники (палеты), устройства загрузки и разгрузки, в том числе промышл. роботы (ПР), устройства замены оснастки, удаления отходов, автоматизир. контроля, включая диагностирование, переналадки и т. д. Так как ГПС в основном прим. в серийном произ-ве, то в основу системы входит станок с ЧПУ Загрузка и разгрузка его проводится с помощью промышл. робота или автоматизир. загрузочного устройства (АЗУ) Смена инструмента осуществл. из магазина инструментов или револьверной головки ГПМ обладает способностью подсоединения к центральной транспортно-складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга. Простейший ГПМ включ. станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с одним или двумя инструментальными магазинами. Станок имеет два рабочих стола, Заготовку устанавливают на стол вручную, в то время как на другом столе изготовляется деталь. Более совершенным явл. ГПМ, содержащий станок типа ОЦ с одним или с двумя магазинами инструментов. Шаговый конвейер — накопитель паллет с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различ. детали разнообразными инструментами. ГПМ со стендовым (стационарным) накопителем веерного типа характериз. тем, что число стендов-позиций накопления заготовок может наращиваться постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощью поворотного стола. Загрузка заготовок в накопитель может осуществляться роботом или роботкаром. Отсутствие механизма конвейера упрощает конструкцию, увелич. надежность. Существ. ГПМ, отлич. от предшествующих тем, что имеет две системы смены инструмента: одна — из магазина, а вторая обеспечивает замену многошпинд. головок. Применение в ГПС оборудования с многошпинд. головками обеспеч. возможность совмещения переходов обработки и вследствие этого — высокую производит-ть. Смена головок может проводиться из магазина, поворотом револьверной головки, поворотом стола. Использование спец. шпиндельных насадок на станке с горизонт. шпинделем позволяет вести обработку вертикально располож. инструментами, что обеспеч. возможность обработки детали с пяти сторон. Этой же цели можно достичь применением спец. поворотного стола. Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняется из магазина или путем поворота револьверной головки. Прим. станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабат. одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер стиями, пазами, канавками, произвольно расположенными относительно оси вращения. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов: 1. ГПМ на базе универсал. напольных роботов. Для сокращения времени на смену заготовок роботы делают с двумя руками или с двумя схватами. (-) загромождение роботом зоны, что препятствует наладке и контролю; низкая точность установки вследствие большого вылета рук. 2. ГПМ на базе навесных или встроенных роботов в основном для патронной обр-ки: а) робот МП10, станок 16К20. (-) загромождение рабочей зоны; -низкая грузоподъёмность; б) (+) -открытая рабочая зона;- позиц-ия робота при взятии заг-к из накопителей по двум координатам. (+) низкая грузоподъёмность при обр-ке патронных деталей. 3. ГПМ на базе портальных роботов. (+) открытая рабочая зона; высокая грузопод-ть; возм-ть обслуж-ия одним роботом несколько станков. Накопление деталей в ГПМ: использ-ся конвеерные накопители.а) тактовый стол конвеерного типа (24 пластины) (+)простота и дешевизна механизма. б) накопители конв-го типа со сменными палетами . 6 или 8 палет, которые могут авт-ки обмен-ся с трансп-ой системой. (-)усложнение констр-ии вслед-ии двух типов перемещения: тактовые перемещения между палетами и коорд-ое перем-ие между рядами деталей; необх-ть прогр-ния коорд-ых перемещений. в) линейные тактовые столы. стол подаётся на величину шага t. г) тактовые столы со штабелированием. (+)большой объём накопления деталей

Типовые компоновки (ГПМ) для обработки тел вращения.

Станочный комплекс модели БРСК-01 предназнач. для токарной обработки тел вращения в том числе и криволинейными резьбовыми поверхностями, из штучных заготовок диаметром до 200 мм, длиной от 20 до 100 мм, массой до 10 кг в условиях мелко и серийного многономенклатурного производства. В состав комплекса входят: Токарно-револьвсрный станок модели 1В340ПФЗО с вертикаль. осью вращения восьмипозиц. револьверной головки на крестовом суппорте, оснащенный оперативной системой ЧПУ «Электроника НЦ-ТМ-01 Примышл. робот модели М20Ц портального типа, двурукий, грузоподъемностью 20 кг (2x10); Тактовый восьмипозиц. стол для заготовок, одна из позиций которого служит для первоначальной выгрузки обработанных деталей. В дальнейшем обработ. детали укладываются на другие позиции, из которых выгружены все заготовки, Наиболее высоким уровнем автоматизации обладает токарный ОЦ «Модуль ИРТ 180ПМФ4», с контурно- позиционной системой ЧПУ и устройством автоматич. смены обрабатываемых деталей предназначен для комплексной высокопроизводит. обработки в усл. автоматизир. произ-ва деталей тел вращения из черных и цвет. металлов посредством выполнения следующих операций: точения и нарезания резьб резцами: сверления отверстий по наружной цилиндрической или торцевой поверхности детали: фрезерования плоскостей, поверхностей и пазов сложной конфигурации; нарезания несоосньгх резьб метчиками. Наибольш. диаметр обработки-200 мм. Наибольшая длина обработки—160 мм, наиб. число устанавливаемых инструментов 24, сверлильно-фрезерных инстр-ов—12. Модуль оснащают: Устр-вом автоматич. замены инструментального магазина; устр-ом автоматич. контроля размеров обрабат. деталей; устр-ом автоматич. контроля размеров настройки инструмента; устр-ом контроля поломки и износа инструмента; промышл. роботом для загрузки заготовок и выгрузки деталей: накопителем заготовок и деталей; транспортером уборки стружки скребкового типа

Билет № 14

14.1. Понятия о черновой, чистовой, настроечной, проверочной и искусственной базах.

Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах. Черновой базой назыв. необработанная поверхность заготовки. По ней заготовку базируют в начальной стадии обработки на 1 установе. Чистовой базой назыв. обработанная поверхность. По ней базируют на последующих операциях. Настроечной базой назыв. обрабатываемая на данном установе поверхность заготовки, по которой производится настройка станка для обработки на том же установе др. поверхностей. Пример настроечной базы на рис. Согласно рис. имеем обрабатываемые поверхности А и В, котор. связаны размером Н1. Поверхность А задана относительно опорной поверхности С (установочной базы) размером Н2. Поэтому по определению поверхность А по отношению к поверхности В является настроечной базой. Фрезерный станок настраивают так, чтобы получить размеры Н1 и Н2. Вариантом настройки явл. установка на шпиндель горизонт.-фрезерного станка двух фрез соответствующего диаметра. При этом поверхности А и В будут обрабатываться одновременно за один установ. Проверочной базой назыв. поверхность, линия или точка заготовки, по отношению к которым производится выверка положения заготовки на станке или установка реж. инструмента при обработке заготовки, а также выверка положения других деталей или сб.единиц. Искусственной базой назыв. реальная поверхность заготовки, которая создается специально, если нельзя или трудно использовать другие поверхности. Примером искусств. базой явл. центровые отверстия вала, которые при его эксплуатации не используются и удаляются, если они мешают работе конструкции.

14.2. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

Методы достиж. заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

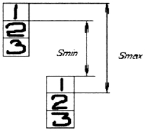

Размерная цепь-совокупность размеров, учавствующих в решении поставленной задачи и образующие замкнутый контур. Замыкающее (исходное) звено- размер, определяющий точность размеров др.звеньев (составляющих). Составляющие звенья могут быть увеличивающие (с увеличением замыкающее зв. увелич.) и уменьшающие (с увелич. замык. зв. уменьшается). Сущность расчета размерн.цепи заключ. в установлении допусков и предельных отклонений всех ее звеньев. При этом решаются прямая (известно замык. звено, определяют составляющие звенья размерной цепи) и обратная задачи (известны составляющие звенья, определ. замыкающ. звено). Обратная задача явл. проверкой прямой. Допуск замыкающего звена равен сумме допусков составляющих звеньев 5 методов: 1)Полная взаимозаменяемость (брака нет, допуск и предельные отклонения составляющих звеньев размерной цепи расчитываются методом max-min)

2)Неполная

взаимозаменяемость:

Вероятностном способе расчета![]()

где t - коэффициент риска, А - показывает каков закон распределения размеров составляющего звена в пределах допуска, это коэффициент

относительного

рассеивания.

![]()

![]()

3)Групповой взаимозаменяемости (селективная сборка). Это сборка, при котор. попарно работающие детали сортируют на группы по сопрягаемым размерам и соответств. образом подбирают при сборке. 4)Регулирование -требуемая точность взаимного расположения звеньев, составляющих размерную цепь, достигается изменением действительныхразмеров исходного, замыкающего или какого -либо другого звена. При этом изготовление деталей, образующих размерную цепь, упрощается и удешевляется, а точность сборочных единиц остается в заданных пределах. 5) Пригонка - когда на одно из звеньев остается припуск, который снимается во время или после сборки. Величина оставшегося припуска явл. величиной компенсации и определяется:

![]()

Основные зависимости, используемые при расчете, сводятся к двум уравнениям: 1.Устанавливается соотношение между значениями допусков составляющих звеньев и замыкающего звена. При расчете на «max-min» Т∑ равен:

2.Устанавливается

расположение допуска замык. звена

относит. его номинального размера.

а) при расчете на «max-min»

координата середины поля допуска

рассчитывается: б) при расчете

вероятностным методом где бi – коэффициент

смещения центра рассеивания размера

i-го

звена относительно середины поля

допуска Тi.

Чем короче размерная цепь и меньше

сведений о фактич. параметрах распределения

размеров составных звеньев, тем меньше

разница в результате расчета размерной

цепи вероятностным методом и методом

«max-min».

Расчет многозвенных размерных цепей

по уравнениям (1-4) часто приводит к тому,

что получаемые допуска практически

невыполнимы и не экономичны. Поэтому

приходится расширять допуски: организацией

селективной сборки; пригонкой

компенсирующего звена; введением в

размерную цепь дополнительного

компенсирующего звена.

Билет № 15

15.1. Методы и этапы мех. обработки поверхностей. Показатели точности и шероховатости при различ. этапах мех. обработки. Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы явл. законом. Чтобы обеспечить требования чертежа, необход. знать факторы, которые влияют на точность и шероховатость поверхности при мех. обработке, и уметь управлять ими. Методы и этапы мех. обработки поверхности. Мех. обработка поверхности производится, в основном, резанием металла лезвийным(точением, фрезерованием, сверлением) или абразивным инструментом(шлифование, хонингование, суперфиниширование), а также пластическим деформированием(раскаткой роликами, калибровкой отверстий шариками или оправками). В тоже время одинаковые показатели можно получить различными методами. Например, тонкое точение обеспечивает 7-8 квалитет точности и шероховатость поверхности 0,2 - 1,2 мкм. Близкие показатели можно получить шлифованием. ТП представляет собой совокупность операций, при выполнении которых, обработке подвергается одна или несколько поверхностей. В результате заготовка превращается в готовую деталь. Обработать каждую поверхность по требованиям чертежа за один тех.переход удается не всегда. В самом сложном варианте обработка поверхности включает следующие этапы: Черновой, на котор. удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12,5 мкм. Получистовой, на котор. обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3,2 - 10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости -0,63 - 2,5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный, (тонкая обработка) на котором за счет применения тонкого точения и растачивания хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм.

Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатость поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс мех. обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки. Способы достижения заданной точности изделий при мех. обработке. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров, а также методом автоматического получения размеров. Сущность метода пробных ходов и промеров заключ. в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку' в положение инструмента, которую отсчитывают по делениям лимба станка. При обработке заготовок по методу автоматич-о получения размеров, станок предварит. настраивается на заданный размер и поверхность обрабатывается за 1 рабочий ход. Прим. при обр-ке деталей партииями в крупносер. и массовом пр-ве. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок.

15.2. Обработка вспомогат. отверстий в корпусных деталях. Вспомогат. отверстиями явл. крепежные и другие мелкие отверстия, например, для подачи смазки, установки штифтов и пр. Эти отверстия обрабатываются на вертикально-сверлильных, радиально-сверлильных, горизонтально-расточных или агрегатных станках. При обработке отверстий используют различ. инструмент, которым выполняют сверление, зенкерование, развертывание, нарезание резьбы, зенковку и цековку. Отверстия в заготовках массой до 30 кг обычно обрабатывают на вертикально-сверлильных станках. При большей массе заготовок используют радиально-сверлильные или горизонтально-расточные станки. При един-ом производстве сверление отверстий выполняют по разметке. В этом случае точность линейных размеров составляет 0,5 — 1мм. Для уменьшения отклонения оси отверстия от заданного положения сверление выполняют за два или три перехода. При этом отверстие центруют или засверливают сверлом, диаметр которого в 2 - 3 раза меньше отверстия. Отверстия диаметром более 25 - 30 мм после сверления зенкеруют или растачивают. Обработку торцов выполняют зенковками, фрезерованием или подрезными резцами с осевой подачей Диаметр отверстий под резьбу делают на 0,04 ... 0,1 мм больше внутреннего диаметра резьбы. Рекомендуемые диаметры сверл под резьбы с различным шагом и диаметром приводятся в нормативных таблицах. Перед нарезанием резьбы в отверстиях снимают фаску под углом 90° с помощью конических зенковок, резцов или сверл большого диаметра. Нарезание резьбы выполняют машинными метчиками.

Резьбу с шагом до 3 мм нарезают за один рабочий ход, резьбу с большим шагом нарезают комплектом метчиков за 2 - 3 рабочих хода. Резьбу нарезают с принудительной осевой подачей инструмента, равной шагу резьбы. Для предохранения метчиков от поломки применяют динамометрические патроны, отрегулированные на допустимое предельное значение крутящего момента. В усл. серийного произ-а мелкие отверстия сверлят с применением кондукторов. Направляющими эл. для инструмента в кондуктоpax явл. кондукторные втулки. Точность расположения отверстий при обработке по кондукторам 0,1 — 0,2 мм. В серийном произ-е вертикально-сверлильные станки оснащаются многошпинд. переналаживаемыми головками с регулируемым межосевым расстоянием. Для сокращ. вспомогат.времени на смену инструмента используются вертикально-сверлильные станки с револьверной головкой .

В крупносер. и массовом произв-е обработку мелких отверстий выполняют на многошпинд. Агрегатных

15.3.

Задача

Билет 16