- •1.1. Тп и его структура.

- •2.1. Типы машиностроит. Произ-ва и методы его работы.

- •2.2. Назначение и методика построения графовых моделей в технологическом размерном анализе.

- •3.1. Основные факторы, обеспечивающие достижение высокой производительности и экономической эффективности применения агрегатных станков и автоматических линий.

- •3. 2.Методика построения технологического маршрута методом адресации

- •5.1. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов (корпусные детали, валы и оси, втулки).

- •5.2. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс

- •8.2. Методика проектирования приспособлений

- •9.1. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •9.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •10.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •11.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •11.2. Классификация баз по гост 21495 — 76

- •12.1. Рекомендации по выбору черновых баз

- •12.2. Отделка основных отверстий в корпусных деталях

- •16.1. Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •Проектный расчет

- •17.1. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура тп

- •21.1. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости на различных этапах механической обработки.

- •22.1. Анализ точности методом кривых распределения.

- •22.2. Формальное описание тп на примере графов и табличных моделей.

- •23.1. Нарезание резьбы, обработка шплоночных и шлицевых повехностей при изготовлении валов

- •25.1 . Анализ точности методом точечных диаграмм

- •28.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •28.2. Расчет припусков при механической обработке

- •30.1.Структура нормы времени на механическую обработку в условиях серийного производства.

- •30.2.Понятие о системах активного контроля, адаптивного управления. Основные условия их эффективного использования

- •32.1. Классификация тех.Процессов мех.Обработки. Единичный, типовой, групповой тп. Групповая обработка.

- •32.2. Методы нарезания зубьев цилиндрич.Колёс. Накатывание зубьев

- •33.2 Математический аппарат соответствий для поиска технологических решений при дискретной области отправления.

- •17.1. Виды технологических документов

5.2. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс

1) Оптимальный подбор номенклатуры деталей. Это д.б. детали с высокой конструктивной сложностью и высоким коэффиц. концентрации обработки; детали с криволинейными поверхностями, которые при обработке на обыкновенных станках требуют изготовления специальных кулачков и копиров. 2) Максимальная концентрация обработки (возможность обработки детали с 4-х сторон за один установ). 3) Высокая точность станков с ЧПУ. 4) Возможность быстрой переналадки (за счет смены управляющей программы и приспособлений). 5) Максимальная загрузка оборудования по времени (станок с ЧПУ дорогой и чем больше он работает, тем быстрее окупается). 6) Надежность узлов и систем их накопления станков с ЧПУ (система диагностики в станке позволяет прогнозировать многие поломки и облегчает их поиски). 7) Возможность многостаночного обслуживания (большой цикл обработки). 8) Высокая квалификация операторов, наладчиков (из-за этого повышается эффективность применения станков с ЧПУ). Основными усл. использования ГПМ и ГПС явл.: эффективность использования ГПС складывается из организационно-технической и экономич. эффект-и. Организ.-техническая эффективн. внедрения ГПМ и ГПС достигается путем повыш. эффективности использования тех.оборудования за счет уменьшения времени переналадки его на выпуск другой продукции, а так же освобождения оператора от постоянного наблюдения за работой оборудования и перехода к многостаночному обслуживанию.

Объединение автономно работающего автоматического оборудования в ГАЛ и ГАУ позволяет загружать станки и получать высокий коэффиц. загрузки станков и коэффиц. сменности их работы. При этом существенно сокращается время подготовки произв-а и цикл обработки, снижается себестоимость обработки, повышается стабильность и качество.

Важнейшее значение для повышения эффективности ГПС имеет надежность всех сегментов системы.

Экономическая эффективность использования ГПС и ГПМ образуется за счет: 1) Снижения затрат на закупку оборудования в связи с уменьшением его числа, т.к. повышается производ-ть. 2) Снижение затрат на строительство производственных площадей.

3) Экономия фонда заработной платы в связи с сокращением числа работающих. 4) Уменьшение потерь от брака. 5) Сокращение затрат на оснастку.

Внедрение ГПС повышает культуру труда, упрощает режимы работы, исключает монотонный труд, уменьшает травматизм. Использование ГПМ эффективно при обработке сложных корпусных деталей и деталей со сложными криволинейными поверхностями, с применением высокой концентрации операции, групповых методов обработки, многоместных и многопозиционного приспособлений

Билет № 6.

6.1. Понятие о базировании и базе

Базированиемназывается придание заготовке или изделию требуемого положения относительно выбранной системы координат. База - это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащих заготовке или изделию и используемая для базирования. Основной принцип базирования и закрепления изделий при механической обработке (правило шести точек)

Количество баз необходимых для базирования.

Комплектом баз называется совокупность поверхностей заготовки обеспечивающих лишение при ее установке некоторого числа степеней свободы. Если комплект баз лишает тело 6 степеней свободы, то его называют полным. В большинстве случаев полный комплект баз состоит из 3х поверхностей. При механической обработке часто нет необходимости применять полный комплект баз. Например, при обработке верхней плоскости призматической заготовки в размер её по высоте можно не фиксировать ее положение на горизонтальной плоскости. Однако заготовка должна быть надежно закреплена. Для этой цели можно использовать магнитную плиту. Чем меньше баз входит в комплект, тем проще и дешевле конструкция приспособления. Поэтому при проектировании технологических процессов число баз в комплекте должно быть минимальным.

Существует общее правило установки заготовок при механической обработке, которое называется правилом шести точек. Рассмотрим это правило. Твердое тело в пространстве имеет шесть степеней свободы, т.е. возможность перемещения вдоль координатных осей, а также вращения вокруг них. Накладывая на тело связи, его лишают степеней свободы. Число связей для абсолютно неподвижного тела равно числу степеней свободы, т.е. шести. Необходимо, чтобы эти связи были двухсторонними,т. е. исключали перемещение детали вдоль связи. Такие связи создаются базированием и закреплением заготовки и называются опорными точками. Итак, чтобы осуществить базирование и закрепление заготовки при механической обработке необходимо создать систему из шести двухсторонних связей. Это положение называется правилом шести точек. Покажем применение правила шести точек на некоторых примерах установки твердых тел. Призматическое тело. Прижмем призматическое тело к одной опоре на плоскости XOY декартовой системы координат, тем самым создадим одну двухстороннюю связь (опорную точку), лишив возможности перемещения тела вдоль оси Z (рис.7).

Рис.

7 Базирование и закрепление призматического

тела

1- 6 двухсторонние связи или опорные точки

Положение тела при контакте с плоскостью в одной точке является неустойчивым. Устойчивое оно будет при размещении тела на трех опорах. Если увеличить число опор, то из-за отклонений от плоскостности опорной грани параллелепипеда, он будет по-прежнему контактировать только с тремя опорами. Поэтому увеличение количества опор лишено смысла. Прижимая тело к трем опорам на плоскости XOY, создаем три опорные точки 1;2;3, тем самым лишаем тело трех степеней свободы.

Теперь прижмем тело к плоскости YOZ. Для устойчивого положения необходимо иметь на этой плоскости две опоры. В этом случае дополнительно образуются еще две двухсторонних связи 4;5 и число опорных точек станет равным пяти. Чтобы лишить тело шестой степени свободы, его необходимо прижать к еще одной опоре, расположенной на плоскости XOZ. Таким образом, возникает шестая двусторонняя связь 6, что лишает тело всех степеней свободы.

6.2. Методика автоматизированного проектирования ТП методом синтеза

Процесс формирования ТП в общем случае – совокупность процедур структурного и параметрического синтеза с последующим анализом проектных решений. В зависимости от степени полноты реализации синтеза и анализа можно выделить три основных методики автомат.проектирования ТП: прямого проектирования (документирования); анализа (адресации, аналога); синтеза. Метод прямого проектированияпредполагает, что подготовка проектного документа возлагается на самого пользователя, выбирающего типовые решения различного уровня из БД в диалоговом режиме. Процесс проектирования сводится к выбору из меню разных уровней: операций, переходов, оборудования, оснастки. Выбранная пользователем из БД информация автоматически заносится в графы и строки шаблона маршрутной или операционной карт. Метод анализаисходит из того, что структура индивидуального ТП не создается заново, а определяется в соответствии с составом и структурой одного из унифицированных ТП путем анализа необходимости каждой операции и технологического перехода, с последовательным уточнением всех решений на уровнях декомпозиции сверху-вниз. Этот метод в общем случае реализует схему проектирования: 1)ввод описания чертежа детали; 2)определение конструкторско-технологич. кода детали; 3) поиск по коду в БД приемлемого унифицированного ТП; 4) анализ его структуры; 5) доработка в соответствии с описанием чертежа детали; 6) оформление индивидуального ТП. Метод анализа явл. основным методом проектирования ТП при эксплуатации ГПС. Применение этого метода дает наибольший эффект при внедрении на производстве групповых и типовых ТП, т.к. он не нарушает существующей специализации производственных подразделений, упрощает процесс проектирования. Метод синтеза. Схема этого метода: 1) ввод описания чертежа детали.2) синтез маршрута обработки для всех поверхностей. 3) формирование этапов обработки в соответствии с принципиальной схемой ТП. 4) упорядочение операций в маршруте. 5) упорядочение переходов в операциях. 6) доработка по описанию чертежа детали. 7) оформление документации. Алгоритмы построения САПР на основе этого метода отличаются друг от друга. Отличия явл.следствием: ориентации на проектирование деталей определенного класса, деталей любой сложности; степени полноты технологич. указаний в описании детали; различной степени формализации технологич. закономерностей и др. Но во всех направлениях данного метода разработка индивидуального ТП ведется синтезом из элементарных маршрутов обработки поверхности. Достоинством этого метода явл. его универсальность, которая позволяет разрабатывать ТП для деталей различных классов. Основные цели САПР: повышение качества, снижение материальных затрат, сокращение сроков проектирования, ликвидация тенденции к росту ИГР занятых проектированием.

Основные принципы создания САПР:1.Принцип диалогового взаимодействия человека и ЭВМ; 2. Принцип системного единства: 3. Принцип совместимости:4.Принцип открытости и развития (совершенствование и обновление подсистемы и компонентов САПР):

5. Принцип стандартизации и унификации.

Создание САПР с учетом принципа тенденции должно предусматривать: 1.Разработку базового варианта КСАП или его 2. Создание модификаций КСАП или его компонентов на основе базового варианта.

Технические средства САПР обеспечивают:

1,Ввод данных; 2. Отображение введённой информации; 3. Преобразование информации.

Билет № 7

7. 1. Компоновка роторных и роторно-конвейерных автоматических линий. Области их эффективного применения.

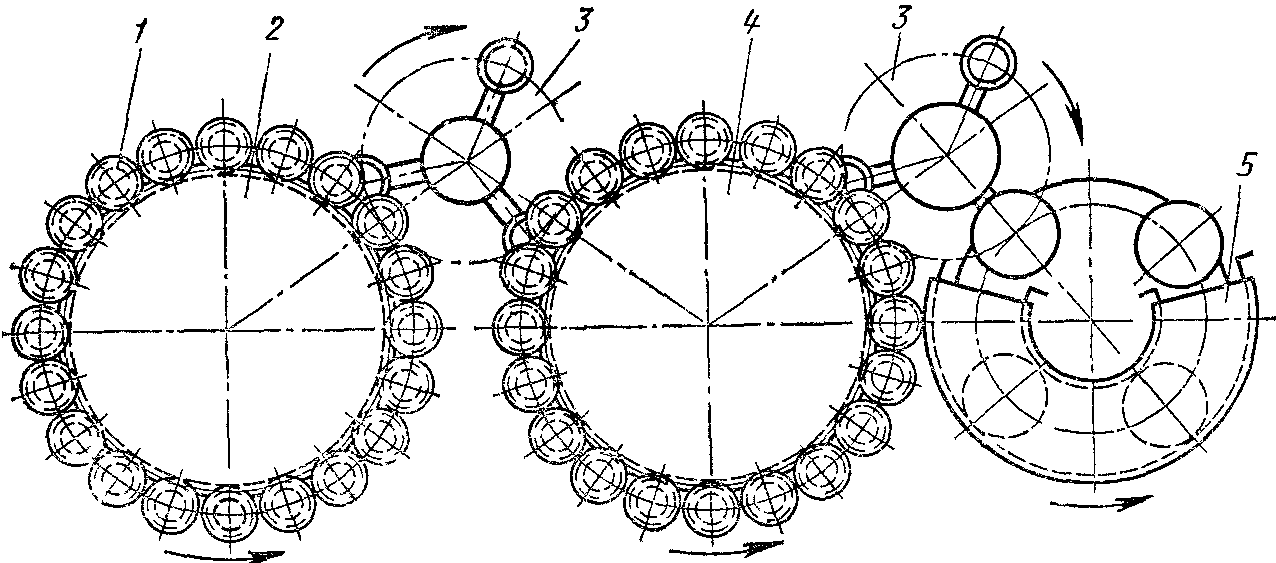

Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения. Оборудование автоматических роторных линий состоит из технологических (рабочих) и транспортных роторов. Технологический ротор - это металлореж. станок, в котором обработка деталей выполняется в процессе непрерывного транспортирования их совместно с инструментом. Транспортный ротор, осуществляет транспорт-у деталей между тех.роторами, или осуществляет загрузку и выгрузку деталей в накопитель. В роторно-конвейерной линии исключен недостаток роторной линии-постоянная связь исполнительных органов машин с инструментами, он заменен временной связью. Инструменты монтируются в общих блоках и располагаются в замкнутом конвейере, выполненном обычно в виде втулочно-роликовой цепи и огибающей обслуживающие роторы. Компоновки роторных и роторно-конвейерных автоматических линий зависят от технологии изготовления детали, от класса операции детали и могут включать рабочие роторы для выполнения операций 1-4 класса, роторы для выполнения термохимических операций, контрольно-измерит. роторы и др. схема автоматической роторной линии, на которой достигнуто полное совмещение времени обработки и транспортирования деталей. На таких линиях инструмент и заготовка в процессе обработки одновременно двигаются и вращаются вокруг центральной оси. Заготовка на ходу передается с рабочих (2, 4) на транспортные (5) роторы.

Схема автоматической роторной линии:

1

—рабочие шпиндели, 2 — ротор сверления;

3 — транспортный ротор, 4 — ротор развертывания; 5 — ротор закалки, 1-технологический ротор, 2-транспортный ротор, З –накопитель.

Области эффективного применения. Роторные линии прим. в массовом и крупносер. произ-ах, где требуется высокая производ-ть для деталей сравнительно простой формы, т.к. на них исключена многосторонняя и многопроходная обработка в пределах одного ротора. Эффективность функционирования роторной линии зависит от надежности ее механизмов. Установлено, что до 90% от общего числа отказов составляют отказы инструмента и на их устранение затрачивается до 85% времени восстановительных работ, что ограничивает применение роторных линий в механообработке.

Роторно-конвейерная схема обеспечивает минимально необходимое число органов каждого типа, отнесенное к единице инструмента и к единице производительности, и, следовательно, соответственное уменьшение стоимости машины. Поэтому в роторно-конвейерных машинах предельная производ-ть, ограничиваемая технически осуществимыми размерами обслуживающих роторов, будет более высокой Уменьшение диаметральных размеров обслуживающих роторов обеспечивает соответственно лучшее использование площади их поперечного сечения, т.е. меньшую удельную их стоимость на единицу инструмента и производительности. Роторно-конвейерная схема дает возможность широкого применения линий в условиях не массового производства.

7.2. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей

Корпусные детали в сб.единицах явл. базовыми или несущими элементами, предназначенными для монтажа на них других деталей и сб.единиц. Конструкция этих деталей должна обеспечивать необходимую точность установленных на них элементов, как в статическом состоянии, так и при эксплуатации под нагрузкой. Таким образом, при конструировании и изготовлении корпусных деталей необходимо обеспечить требуемую точность размеров, формы и расположения поверхностей. По конструкции делятся на: а) коробчатого типа — неразъемные и разъемные. Отверстия предназнач. для для установки подшипников (корпус редуктора); б) с гладкими внутр. цилиндрическими поверхностями. Отверстия явл. направляющими для поршня (блоки цилиндров, двигат. внутр. сгорания); в) со сложной пространст-ой формой (корпус паровых и газ. турбин); г) с направляющими поверхностями (столы, каретки, суппорты); д) типа кронштейнов, угольников

Базирование корпусных деталей при мех. обработке

Основными принципами базир. явл. принцип совмещения и принцип постоянства баз. Первый принцип заключается в совмещ. при мех.обработке технологической базы с конструкторской и измерительной базами. Суть второго принципа заключ. в использовании одних и тех же баз на всех или большинстве операций ТП. На первых операциях базирование осуществляется по необработанным поверхностям, котор. называются черновыми базами. Поверхности обработанные на этих операциях используются затем как чистовые базы. Поверхности для чистовых баз необходимо выбирать так, чтобы соблюдались вышеуказанные принципы.

Базирование призматич. деталей с отверстиями по обработанным поверхностям (чистовым базам) осуществляется двумя способами: по трем взаимно перпендикулярным поверхностям(рис а)., по плоскости и двум отверстиям по этой плоскости (рис. б).

В первом случае на первых операциях обрабатыв. три взаимно перпендикул. плоскости. Во втором случае обрабатываются плоскость и два отверстия на ней, причем эти отверстия обрабатываются более точно, чем остальные. В качестве установочных элементов для отверстий используются два пальца ромбич. и цилиндрический. Для корпусных деталей с фланцами в качестве баз используют торец фланца, центральное основное, отверстие или выточку на торце и вспомогательное отверстие на фланце (рис. в). Структура ТП при обработке корпусных деталей.Структура ТП обр. корпусной детали зависит от ее конструкции, формы, размеров, массы, метода получения, технических требований к ней, оснащенности производствам методов его работы. Структура ТП имеет общие закономерности (определ. последовательности обработки поверхностей в соотв. с намеченными технологич. базами, определение необходимого числа переходов по обработке поверхностей, выбор оборудования и пр.). ТП обработки включ. след. основные операции: - черновая и чистовая обработка плоских поверхностей, плоскости и двух отверстий или других поверхностей, используемых в дальнейшем в качестве технологических баз; - черновая и чистовая обработка других плоских поверхностей; - черновая и чистовая обработка основных отверстий; - обработка вспомогательных отверстий - гладких и резьбовых; - отделочная обработка плоских поверхностей и основ. отверстий; - контроль точности обработанной детали. Между этапами черновой и чистовой обработки может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений

Билет № 8

8.1. Обработка плоских поверх-й корпусных деталей, методы, оборудование. Плоские поверхности обр-тся следующими методами: Фрезер-е явл. наиболее распростр. методом обработки и прим при любом типе производства. Обработка ведется цилиндрич. или торцевыми фрезами на: Универсально-фрезер. станки с вертикальным и горизонтальным располож. шпинделя используют для обр-и заготовок небольших размеров в единичном и мелкосер. произ-е. Многошпинд. продольно-фрезер. станки использ. для обр-и крупногабарит. корпусных деталей или для групповой обработки деталей средних размеров в серийном произ-е. При групповой обработке заготовки устанавливаются на рабочем столе в один или два ряда и фрезеруют у них одни и те же поверхности. Карусельно- и барабанно-фрезер. станки прим. для обр-ки корпусных деталей небольших размеров в крупносер. и массовом произ-е. Строгание наружных плоскостей прим. в усл. единичного и мелкосер. произв-а, а также при обработке крупногабарит., с большой массой. Эту операцию выполняют на продольнострогальных станках с использ. вертикальных и горизонт-х суппортов. Произв-ть строгания ниже фрезерования вследствие наличия вспомогат. ходов и относительно малых скоростей возвратно-поступат. движения стола станка. Производ-ть можно повысить путем одновременной обработки группы заготовок, последовательно установленных в один или два ряда на столе станка, а также за счет многорезцовой обработки. Резцы, использ. при строгании, наиболее дешевый и простой инструмент. При получении пазов и канавок производит. строгания выше, чем фрезерования. Точение осуществляют на токарно-карусел. станках при обработке крупных деталей типа тел вращения, таких как корпуса паровых турбин, компрессоров, центробежных насосов, крупных электродвигателей, генераторов, крупногабаритных вентилей, а также планшайб станков. В усл. серийного произв-ва на карусельно-токарных станках одновременно обрабатывают по плоскости разъема группу небольших корпусов или крышек, установленных в приспособ. по периметру стола. Протягивание явл. наиболее производит-ым методом обр-и, при котор. обеспеч-ся высокая точность размеров и относит. расположения обрабатываемых поверхностей. Этот метод прим. для черн., чист. и отделочной обработки наруж. поверхностей. Протягивание наружных поверхностей осуществляется по двум схемам: простой и прогрессивной. (-) протяг-я явл.. высокая стоимость реж. инструмента и возникающие при обработке большие силы резания, что исключает возможность обработки нежестких деталей. Шлифование наружных плоскостей корп. деталей прим. для черн., так и для чист. обработки. При чистовом шлифовании обеспечиваются повышенные требования к шероховатости и точности. Преимуществом черн. шлифования явл. малая чувствительность шлифовального круга к дефектам поверхностного слоя литой заготовки, а также возможность производительной обработки сложных по контуру прерывистых поверхностей. Обработка таких поверхностей лезвийным инструментом вызывает выкрашивание металла на кромках заготовки чугунных деталей и режущей кромки инструмента. В процессе шлифования выкрашивание исключаются. Обильное применение СОЖ при шлифовании позволяет значительно уменьшить температурные деформации детали, что способствует повышению точности обработки. Шлифование выполняют на плоскошлиф. станках с прямоугольным или круглым столом. Отделка плоских поверхностей абразивами и шабрением: Окончат. чистейшая обработка плоских поверхностей - отделка производится с применением абразивов - доводкой, притиркой, полированием. Притирка_(доводка) - служит для окончат. отделки отшлифованных поверхностей. Притирка выполняется притиром, из чугуна, бронзы или меди, который предварительно шаржируется абразивным микропорошком с маслом или спец, пастой котор. ускоряют процесс притирки, т. к., окисляют обрабатываемую поверхность. Полирование

- процесс чистовой обработки мягким кругом из войлока, фетра, парусины или кожи с нанесённым на него мелкозернистым абразивным порошком со смазкой. Кроме этого, для оконч. чист. обработки прим. шабрение. Шабрение плоских: поверхностей можно выполнять с помощью шабера, вручную или мех-им способом.