Учебник по Технологии

.pdf

товляемых деталей велико на таких операциях, как холодная штамповка), то можно определить момент предупредительной подналадки процесса (например, смены инструмента на автомате, регулировки положения инструмента и т.д.).

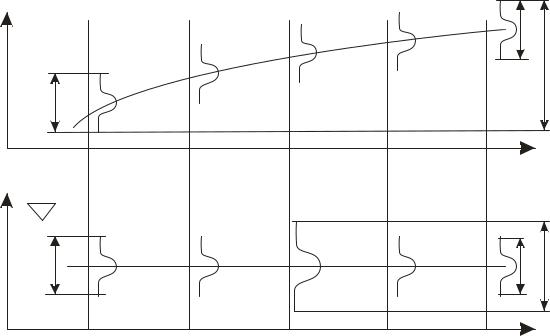

Оценка стабильности и устойчивости процесса изготовления и сборки может быть произведена как на основе изучения распределения в единовременных выборках деталей из совокупности изготовленных, так и на основе изучения изменения статистических характеристик текущих выборок, т.е. измерения размеров периодически отбираемых деталей при их производстве (рис. 21).

|

|

M(x)3 |

M(x)4 |

M(x)i |

|

|

M(x) |

Sni |

|

||

|

|

|

|||

|

2 |

|

|

||

M(x)1 |

|

|

|

|

SnΣ |

Sn1 |

|

|

|

|

|

|

|

|

|

|

t |

|

|

M(x)3 |

M(x)4 |

M(x)i |

|

M(x)1 |

M(x)2 |

|

|

|

|

Sn1 |

|

|

|

Sni |

Sn0 |

|

|

|

|

||

t1 |

t2 |

|

t4 |

ti |

t |

|

|

||||

Рис. 21. Точностная диаграмма

При серийном или массовом производстве РЭС необходимо систематически оценивать стабильность и устойчивость технологических процессов. Инженерные методы расчета устойчивости базируются на теории Ляпунова. При сложной структурной схеме технологического процесса целесообразно использовать методы, опирающиеся на критерий Найквиста. Основными из этих методов являются методы фазовой и комплексной плоскостей. Необходимо отметить, что для каждого конкретного технологического процесса следует выбирать такой метод определения устойчивости, который приводит к наиболее простым вычислениям и является более наглядным.

141

2.11. Структура жизненного цикла радиоэлектронных средств длительного функционирования

Одной из наиболее сложных проблем радиотехники является создание радиоэлектронных средств длительного функционирования (РЭС ДФ). Сложность проблемы состоит в том, что в течение периода функционирования, достигающего нескольких лет (космическая аппаратура), отсутствует возможность проведения профилактических работ и восстановительного ремонта. Кроме того, в период эксплуатации возможно появление таких периодически повторяющихся и эпизодических внешних воздействий, степень влияния которых на элементы РЭС ДФ существенно больше других факторов.

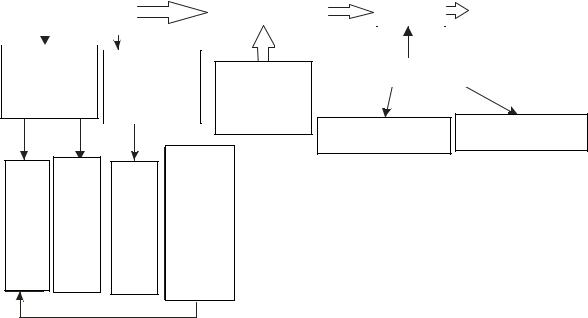

Для создания РЭС ДФ, работающих в столь сложных условиях, необходимо провести комплекс специальных мероприятий на этапах ее разработки и изготовления (рис. 22). В основном эти мероприятия связаны с осуществлением всех возможных мер по повышению надежности РЭС ДФ.

|

|

|

|

|

Этап |

|

|

Отбор |

|

Этап |

|

|

Этап |

||||||||

|

|

|

изготовления |

|

|

РЭС ДФ |

|

эксплуатации |

||

|

разработки |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Меры |

Математиче- |

|

Прогнозирование |

||||

по повы- |

Отбор |

||||||

ские модели |

|||||||

шению |

выходных |

комплек- |

|

|

|||

надежности |

характеристик |

тующих |

|

|

|||

|

|

|

|

элементов |

Аналитическое |

Распознающие |

|

|

|

|

|

|

|||

|

|

|

Необходимая и достаточная контролепригодность |

|

с экстраполяцией |

системы |

|

Схемотехнические |

Конструкторскотехнические |

Обратная задача теории точности |

|

|

|

||

Рис. 22. Структура жизненного цикла РЭС ДФ

142

Схемотехнические мероприятия по обеспечению надеж-

ности РЭС. На этапе разработки для повышения надежности функционирования РЭС проводятся исследования, направленные на совершенствование и упрощение принципиальной схемы.

Конструкторско-технологические мероприятия на этом этапе включают в свой состав разработку отдельных видов защиты РЭС ДФ от влияния внешних факторов, создание запаса электрической, механической, радиационной прочности конструкции, обеспечение технологичности узлов и блоков.

Поскольку в результате проведения таких мероприятий появляются различные варианты решения, то для принятия обоснованного решения о выборе необходимы анализ вариантов и назначение одного или нескольких критериев выбора. По некоторым критериям принятие решения проводится в условиях неопределенности, так как опыт разработки, изготовления и эксплуатации РЭС такого вида подчас слишком мал.

Одним из возможных вариантов создания РЭС ДФ, отвечающих высоким требованиям по надежности, является жесткий отбор после изготовления нескольких экземпляров из их совокупности по некоторым признакам. Однако для того, чтобы произвести обоснованный отбор, необходимо обеспечить построение математической модели выходных характеристик аппарата как функций его элементов, решить обратную задачу теории точности, определить допуски нa параметры элементов по известным допускам на выходные характеристики РЭС, обеспечить достаточный уровень контролируемости внутренних физико-химических процессов, происходящих в материалах узлов и блоков радиоэлектронных средств и приводящих его к отказам, и некоторые другие.

На этапе изготовления РЭС ДФ производится:

∙отбор высоконадежных комплектующих;

∙отбор наиболее надежных экземпляров РЭС ДФ из их некоторой совокупности.

Критерием отбора является максимальный уровень надежности. При оценке возникает проблема выбора математического аппарата прогнозирования. Наиболее совершенными методами прогнозирования надежности элементов и узлов РЭС являются прогнозирование с распознаванием и аналитическое прогнозирование с экстраполяцией. Специфической особенностью РЭС ДФ является то, что при прогнозировании ее надежности обучение ЭВМ с адапта-

143

цией, которое применяется при распознавании, практически невозможно. Следовательно, аналитическое прогнозирование с экстраполяцией является практически единственным методом оценки.

Необходимый и достаточный уровень контролепригодности на этапе разработки РЭС ДФ представляет собой достаточно сложную самостоятельную задачу. Причем для достижения высоких точностей прогнозирования необходимо проводить предварительное исследование некоторого количества дополнительных характеристик.

Параметрическая идентификация полезна не только на этапе отбора при прогнозировании, но и непосредственно перед этапом эксплуатации. В самом деле, при объявлении предстартовой готовности наиболее эффективной проверкой РЭС ДФ является ее достаточно глубокая диагностика, что без вскрытия РЭС возможно только с помощью параметрический идентификации.

144

Г л а в а 3

Технология печатных плат

3.1. Классификация печатных плат, области применения

Под печатной платой (ПП) понимают соединение из изоляционного основания и сконструированных металлических слоев, которые служат для электромонтажа элементов и узлов, а также в большинстве случаев и для их механического крепления. Система электрических соединений в виде участков металлического покрытия, используемая вместо объемных проводников, называется печатным монтажом. По функциональному назначению различают сигнальные, потенциальные (заземление, питание), экранирующие и технологические слои проводников, а по расположению – внутренние и внешние.

Применение печатного монтажа (ПМ) обеспечивает замену значительной части ручных монтажных операций машинными операциями, допускающими использование полуавтоматических и автоматических установок и автоматических поточных линий. Открываются широкие возможности замены ручной пайки каждого соединения групповой пайкой всех соединений, располагаемых на одной стороне основания. Сокращаются затраты, связанные с применением конструктивных и соединительных деталей.

Печатный монтаж обеспечивает повышенную механическую прочность отдельных блоков, а также стабильность и идентичность электрических параметров. Применение печатного монтажа повышает надежность и качество радиоэлектронных устройств, упрощает их обслуживание.

Отметим некоторые недостатки печатного монтажа, по сравнению, например, со жгутовым монтажом:

∙затруднено внесение изменений в схемы;

∙неремонтопригодность печатной платы;

∙сложные схемы требуют большой площади, так как преобразование трехмерного объемного расположения в двумерное осуществляется в большинстве случаев с увеличением площади.

145

Методы изготовления ПП классифицируют по способам создания токопроводящего покрытия и способам нанесения изображения печатных проводников.

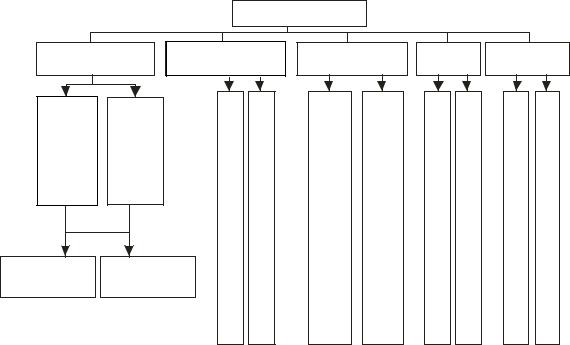

Конструктивно-технологические разновидности ПП представлены на рис. 23. В зависимости от числа нанесенных печатных проводящих слоев ПП разделяются на одно-, двусторонние и многослойные. Односторонние ПП (ОПП) выполняются на слоистом прессованном или рельефном литом основании без металлизации или с металлизацией монтажных отверстий. Платы на слоистом диэлектрике просты по конструкции и экономичны в изготовлении. Их применяют для монтажа бытовой аппаратуры, блоков питания и устройств техники связи. Низкие затраты, высокие технологичность и нагревостойкость имеют рельефные (трехмерные) литые ПП, на одной стороне которых расположены элементы печатного монтажа, а на другой – объемные элементы (корпуса соединителей, периферийная арматура для крепления деталей и ЭРЭ теплоотводы и др.). В этих платах за один технологический цикл получается вся конструкция с монтажными отверстиями и специальными углублениями для расположения ЭРЭ, монтируемых на поверхность. В настоящее время технология рельефных ПП интенсивно развивается. Двусторонние ПП (ДПП) имеют проводящий рисунок на обеих сторонах диэлектрического или металлического основания. Электрическая связь слоев печатного монтажа осуществляется с помощью металлизации отверстий. Двусторонние ПП обладают повышенной плотностью монтажа и надежностью соединений. Они используются в измерительной технике, системах управления и автоматического регулирования.

Расположение элементов печатного монтажа на металлическом основании позволяет решить проблему теплоотвода в сильноточной и радиопередающей аппаратуре.

Многослойные ПП (МПП) состоят из чередующихся слоев изоляционного материала и проводящего рисунка, соединенных клеевыми прокладками в монолитную структуру путем прессования. Электрическая связь между проводящими слоями выполняется специальными объемными деталями, печатными элементами или химико-гальванической металлизацией. По сравнению с ОПП и ДПП они характеризуются повышенной надежностью и плотностью монтажа, устойчивостью к механическим и климатическим воздействиям, уменьшением размеров и числа контактов. Однако большая трудоемкость изготовления, высокая точность рисунка и

146

совмещения отдельных слоев, необходимость тщательного контроля на всех операциях, низкая ремонтопригодность, сложность технологического оборудования и высокая стоимость позволяют применять МПП для тщательно отработанных конструкций электрон- но-вычислительной, авиационной и космической аппаратуры.

|

|

|

|

Печатные платы |

|

|

|

|

|

|

Односторонние |

Двусторонние |

Многослойные |

Гибкие |

Проводные |

||||||

Двухсторонние |

||||||||||

На |

прессованном основании |

рельефномНа литом основании |

|

|

|

межслойнымиС соединениями химико-гальваническими методами |

|

|

|

|

На |

пресованном основании |

|

|

|

|

|

|

|

|

|

слоистом |

|

|

|

|

|

|

|

|

|

|

слоистом |

|

|

диэлектрическомНа основании |

металлическомНа основании |

межслойнымиС соединениями объемнымидеталями |

|

Гибкиекабели,шлейфы |

печатнымС рисунком |

печатногоБез рисунка |

|

Без металлиза- |

|

Гибкиеплаты |

||||||||

С металлиза- |

|

|

|

|

|

|

|

|||

ции отверстий |

цией отверстий |

|

|

|

|

|

|

|

||

Рис. 23. Классификация печатных плат

Гибкие печатные платы (ГПП) оформлены конструктивно как ОПП или ДПП, но выполняются на эластичном основании толщиной 0,1...0,5 мм. Они применяются в тех случаях, когда плата после изготовления подвергается вибрациям, многократным изгибам или ей после установки ЭРЭ необходимо придать компактную изогнутую форму. Разновидностью ГПП являются гибкие печатные кабели (ГПК), которые состоят из одного или нескольких непроводящих слоев с размещенными печатными проводниками. Толщина ГПК колеблется от 0,06 до 0,3 мм. Они широко применяются для межсоединений узлов и блоков РЭС, так как занимают меньшие объемы и легче круглых жгутов и кабелей, а их производство может осуществляться непрерывно на рулонном материале.

Проводные печатные платы (проволочно-печатные) представляют собой диэлектрическое основание, на котором выполняется печатный монтаж или его отдельные элементы (контактные пло-

147

щадки, шины питания и заземления), а необходимые электрические соединения проводят изолированными проводниками диаметром 0,1...0,2 мм. Эти платы нашли применение на этапах макетирования, разработки опытных образцов, в условиях мелкосерийного производства, когда проектирование и изготовление МПП неэффективны. Трехслойная проводная плата эквивалентна по монтажу восьми-, одиннадцатислойной МПП. При этом сокращается количество необходимой технологической оснастки (фотошаблонов) и применяемых операций. В соответствии с ГОСТ 23751–86 для ПП установлено пять классов плотности монтажа:0,75; 0,45; 0,25; 0,15 и пятый – 0,10 мм – ширина проводников и зазоров.

Существуют следующие основные способы создания токопроводящих покрытий:

1. Электрохимический – тонкий слой металла (1– 2 мкм), нанесенный способом химического осаждения (меднения), наращивают до требуемой толщины в электролитической ванне.

Процесс химического меднения состоит из сенсибилизации, активации и химического осаждения меди.

Первые два этапа предназначены для придания диэлектрику способности к металлизации. Она позволяет изначально создать на поверхности диэлектрического основания пленку (толщиной 1,2 мкм) из ионов двухвалентного олова. При этом происходит адсорбция двухвалентного олова или палладия (отдельными пятнами – равномерно по всей поверхности).

Сенсибилизация – это процесс повышения чувствительности к воздействию каких-либо раздражителей (главным образом химических). Сенсибилизация осуществляется в растворе двухлористого олова с последующей промывкой, а активация как процесс нанесения ионов металла – в растворе азотно-кислого серебра или хлористого палладия. При активации происходит осаждение тонкой пленки серебра или палладия на подготовленных (сенсибилизированных) наружных поверхностях платы и отверстиях. Для лучшего смачивания отверстий плате сообщают вибрацию промышленной частоты.

Химическое осаждение меди как стадия химического медне-

ния заключается в восстановлении меди на активированных поверхностях. По сути, происходит реакция замещения ионов серебра (палладия) на ионы меди. Хорошие результаты дает химическое меднение отверстий с наложением ультразвукового поля. Химиче-

148

ски медненные платы обрабатывают в растворе едкого натрия (10– 15 %) при 60–70 ° С до полного раздубливания желатина. Последний смывают горячей водой.

Перед гальваническим меднением проводники декапируют в (5–10) %- м растворе соляной кислоты при комнатной температуре в течение 20–30 с. Гальваническое меднение требует замкнутого контура проводящих покрытий, которое осуществляется технологическими проводниками, прошивкой отверстий медной проволокой и применением специальных приспособлений. Медь наращивают в различных электролитах: серно-кислом, борофтористо-водородном и др. При продолжительном воздействии электролита на изоляционное основание возможно ухудшение его диэлектрических свойств.

В условиях крупносерийного производства гальваническое меднение осуществляется на автоматах АГ-82. Платы при этом переносят из ванны в ванну на подвесках.

Медные проводники подвергают серебрению и покрывают канифольным лаком. После сушки скальпелем снимают технологические проводники.

Недостатком электрохимических способов является длительное воздействие химических реагентов на материал платы (около

120мин в течение цикла изготовления).

2.Электролитический с переносом – проводники предвари-

тельно осаждаются электролитическим способом на специальную металлическую матрицу с последующим переносом их на изоляционное основание.

3.Фольгирование – лист медной электролитической фольги приклеивается к изоляционному основанию с одной или двух сторон.

4.Вжигание токопроводящих красок – соединения серебра,

содержащиеся в пасте, нанесенной на поверхность изоляционного основания, восстанавливаются при обжиге до металла и соединяются с основанием.

5.Шоопирование – расплавленный металл разбрызгивается на изоляционное основание с помощью воздушного пистолета.

6.Вакуумное распыление – металлическая пленка наносится на изоляционное основание путем распыления металла в вакууме возгонкой либо под воздействием электрического поля.

149

7. Запрессовка металлических порошков – порошок метал-

ла вдавливается в изоляционное основание предварительно нагретым штампом.

Рассмотрим основные способы нанесения изображения печатных проводников.

1.Фотографический – копирование контактным способом изображения проводников с фотодиапозитива или негатива на основание, покрытое светочувствительной эмульсией.

2.Офсетный – нанесение позитивного или негативного изображения проводников на основание защитной краской с помощью печатной формы.

3.Сеточнографический – нанесение позитивного или негативного изображения проводников на основание защитной краской через сетчатый трафарет.

4.Прессование – создание с помощью пресс-формы позитивного рельефного изображения проводников на плате в виде канавок.

5.Штамповка – вырубка проводников из листа фольги, наложенного на изоляционное основание, специальным штампом.

6.Тиснение – нанесение на основание кислотостойких пленок позитивного или негативного изображения проводников с помощью нагретой матрицы и красочной фольги.

7.Ксерографический – фотографирование позитивного или негативного изображения проводников методом проекции на пластину с полупроводящим слоем, заряженным до определенного потенциала. Скрытое электростатическое изображение проявляется с помощью заряженных пигментированных порошков, переносится на основание с помощью промежуточной подложки и оплавляется.

8.Гравирование – создание с помощью специального инструмента позитивного рельефного изображения в виде канавок.

9.Рисование – нанесение изображения проводников на фольгированное изоляционное основание кислотостойкими красками вручную с помощью кисти или плакатного пера.

10.Нанесение защитной краски через шаблон.

Сочетание определенного способа создания проводящего покрытия с тем или иным способом нанесения изображения определяет метод изготовления печатных плат.

150