Учебник по Технологии

.pdf

2.9.4. Этапы отработки конструкции на технологичность

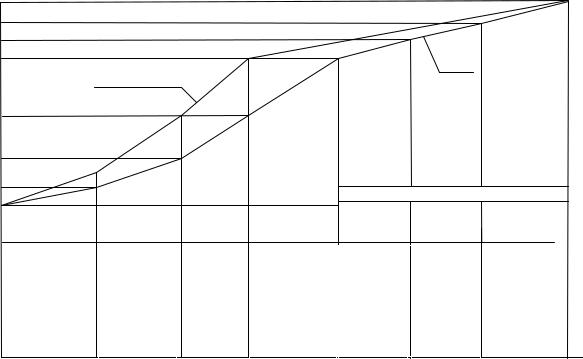

Если представить график, на котором по оси ординат отложен весь процесс отработки конструкции на технологичность в процентах по трудоемкости, а по оси абсцисс – этапы проектирования, то получим следующий наглядный пример необходимости отработки конструкции на технологичность в продолжении всего периода. На стадии «техническое задание» по аналогам устанавливаются базовые показатели технологичности и допустимые отклонения от них. На стадии «техническое предложение» определяют оптимальный вариант по технологичности и выявляют оригинальные составные части компоновки изделия, требующие применения новых ТП и оснащения (рис. 17).

100% |

|

|

|

|

|

|

|

|

|

80% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Объем |

|

|

|

Эффективность |

|

|

|

|

|

работ |

|

|

|

|

|

|

|

|

|

|

|

|

50% |

работ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20% |

|

|

|

|

|

|

|

|

|

5% |

|

|

|

|

|

Разработка рабочей документации |

|||

|

|

|

|

|

|

||||

Техническое |

Техническое |

Эскизный |

Технический |

Опытного |

Установоч- |

Установиввивше- - |

|||

Техническое |

Техническое |

Эскизный |

Технический |

Опытного |

Установ. |

шегосяпроиз- |

|||

задание |

предложение |

проект |

|

|

проект |

образца |

ной серии |

водства |

|

задание |

предложение |

проект |

|

проект |

образца |

Серии |

производ. |

||

Определение АнализАнализва- |

Анализ |

|

Окончательные- |

Отработка |

Отработка |

Завершение |

|||

- |

Отработка |

Отработка |

Завершение |

||||||

базовыхпо- |

ривариантов |

принципи- |

реш |

по |

конструкции |

на техноло- |

отработки |

||

показателейтелей |

|

ныерешения |

констр. |

на техн. |

отработки |

||||

схем и ком- |

альных |

|

Т. Сборочных |

деталей на |

гичность |

конструкции |

|||

|

схем |

пиальных |

по техноло- |

Деталей на |

С учетом |

конструкции |

|||

технологич- |

поновок из- |

решений |

единиц |

технологич- |

с учетом |

на технологич- |

|||

ности |

и компо- |

гичности |

Т., Увязка |

конкретн. |

на техноло- |

||||

делияновок |

по ком- |

|

изделиясборочныхв |

ность, увязка |

конкретных |

ность в соот- |

|||

ности |

по ком- |

|

со сбороч- |

данных |

гичность в |

||||

|

изделия |

поновке |

|

целомединиц |

со |

данных |

ветствии с усло- |

||

|

|

еди- |

завода |

соотв |

усло- |

||||

|

|

|

|

и изделия |

сборочными |

завода- |

виями устано- |

||

|

|

|

|

единицами |

- виямивившегосяустанов. |

||||

|

|

|

|

|

в целом |

изготовителя |

Произпроизводства. |

||

|

|

|

|

|

|

ля |

|||

Рис. 17. Этапы отработки изделия на технологичность |

|

||||||||

Отработка изделий на технологичность (технологический контроль) производится на всех этапах создания конструкторской документации:

∙ на стадии эскизного проекта производится анализ конкретных конструкторских решений, в том числе анализ целесообразно-

121

сти применения выбранных материалов, рациональности и технологичности членения конструкции на сборочные единицы, блоки, агрегаты; обеспечения простоты сборки, разборки и т.п.;

∙на стадиях технического и рабочего проектов принимаются окончательные решения о технологичности изделия и точности изготовления его элементов;

∙на стадии изготовления опытного образца и опытной партии завершается отработка конструкции на технологичность (конкретизируются условия обеспечения технологичности, в том числе возможность использования типовых технологических процессов, унифицированной переналаживаемой оснастки и имеющегося или производимого оборудования).

На этапе разработки документации осуществляется окончательная отработка конструкции на технологичность. Всего в ГОСТ 14.201–73 предусмотрены 22 показателя технологичности в зависимости от вида изделия и стадии разработки конструкторской документации. Номенклатура показателей для однотипных изделий с учетом их конструктивных особенностей устанавливается отраслевыми стандартами. Количество показателей должно быть минимальным, но достаточным для оценки технологичности конструкции изделия.

Отработка конструкции РЭС на технологичность предполагает выполнение следующих взаимосвязанных задач: обеспечение технологичности конструкции РЭС; управление уровнем технологичности РЭС по стадиям разработки конструкторской документации. Обеспечение технологичности конструкции РЭС – функция подготовки производства, предусматривающая решение конструкторских и технологических задач на стадиях проектирования, конструирования, ТПП, изготовления, испытания опытных образцов, передачи изделия в серийное производство и эксплуатацию, направленных на повышение производительности труда, достижения оптимальных трудовых и материальных затрат, сокращения времени на производство, техническое обслуживание и ремонт изделия. Все многообразие работ по обеспечению технологичности конструкции РЭС можно представить тремя основными этапами.

1. Решаются вопросы, относящиеся к изделию в целом: обеспечение высокого качества изделия; выбор принципиальной схемы конструкции, приводящей к рациональному варианту компоновки и простым конструктивным решениям деталей и их сборки; расчле-

122

нение изделия на части, обеспечивающие удобство монтажа и регулировки; уменьшение количества наименований деталей; технологичность оригинальных деталей; унификация материалов и комплектующих изделий; унификация и стандартизация элементов конструкции; предварительная оценка технического уровня изделия.

2.Решаются вопросы сокращения сроков подготовки производства РЭС и освоения изделия при заданном объеме выпуска; использования современных и наиболее перспективных ТП сборки, регулировки РЭС; достижения заданной точности изготовления деталей и сборочных единиц РЭС в соответствии с техническими требованиями; минимального расхода материала; выбора рациональных средств и методов контроля; максимального использования типовых и групповых ТП, оборудования, оснастки.

3.Рассматриваются вопросы обеспечения надежности РЭС, ее обслуживания, эксплуатации и ремонта, сокращения числа запасных частей и др.

Каждый этап производства РЭС включает шесть стадий разработки:

1) подготовительную, состоящую из анализа технического задания на изделие или пробных процессов и подборки материала для проектирования; 2) эскизное проектирование; 3) техническое проектирование; 4) опытное производство; 5) выполнение установочной серии; 6) серийное или массовое производство.

Одной из важнейших характеристик, влияющих на точность, качество и себестоимость РЭС, является технологичность конструкции. Технологичной называется такая конструкция, которая может быть изготовлена при наименьшей затрате общественного труда и полностью отвечает предъявляемым к изделию эксплуатационным требованиям в конкретных производственных условиях и при заданных масштабах выпуска.

Рассмотрим примерное содержание технологического контроля в зависимости от этапа разработки конструкторской документации (табл. 8).

Технологичность зависит от степени серийности (размера выпуска) и от конкретных производственно-технических условий (в частности, от имеющегося оборудования, энергетических возможностей предприятия, наличия рабочей силы и др.). Конструкция изделия, изготовляемого в условиях мелкосерийного производства, для крупносерийного может оказаться нетехнологичной.

123

Таблица 8

Содержание технологического контроля в зависимости от этапа разработки конструкторской документации

Стадии |

Что проверяется |

|

разработки |

||

|

||

1 |

2 |

|

Техническое |

Правильность выбора варианта конструктивного решения |

|

предложение |

в соответствии с требованиями технологичности |

|

Эскизный |

Правильность выбора принципиальной схемы конструкции, |

|

проект |

обеспечивающей простоту компоновки изделия |

|

|

и технологичность. |

|

|

Рациональность конструктивных решений с точки зрения |

|

|

простоты изготовления. |

|

|

Обеспечение преемственности конструкции. |

|

|

Правильность расчленения изделия на составные части, |

|

|

обеспечивающие удобство обслуживания, монтажа |

|

|

и регулировки. |

|

|

Установление номенклатуры основных марок материалов |

|

|

и соответствие этих марок установленному перечню. |

|

|

Возможность применения рациональных методов обработки |

|

|

для наиболее сложных деталей |

|

Технический |

Возможность проведения сборки и контроля изделия |

|

проект |

и его основных составных частей независимо и параллельно. |

|

|

Удобство и доступность мест сборки. |

|

|

Возможность исключения или доведения до минимума |

|

|

механической обработки при сборке. |

|

|

Возможность обеспечения необходимой взаимозаменяемости |

|

|

сборочных единиц и деталей. |

|

|

Выбор элементов конструкции сборочных единиц (основных |

|

|

составных частей) с точки зрения их технологичности. |

|

|

Оптимальность номенклатуры контролируемых параметров, |

|

|

а также методов и средств их контроля. |

|

|

Возможность применения стандартизованных методов |

|

|

выполнения и контроля |

|

Рабочая |

На стадии разработки рабочей документации проверяют |

|

документация |

данные, указанные для технического проекта, а также: |

|

|

технологичность деталей в зависимости от технологичности |

|

|

сборочных единиц; |

|

|

технологичность сборки как изделия в целом, так и его |

|

|

составных частей (в том числе сварных конструкций); |

|

|

технологичность механически обрабатываемых, литых, |

|

|

горячештампуемых, холодноштампуемых и термически |

|

|

обрабатываемых деталей; |

|

|

возможность разделения сборочной единицы на составные |

|

|

части, сборку которых целесообразно производить |

|

|

параллельно; |

|

|

наличие сборочных баз; |

|

|

удобство сборки и разборки; |

|

|

возможность уменьшения количества и объема пригоночных |

|

|

операций |

124

Качественная оценка характеризует технологичность обобщенно, на основании опыта специалистов-исполнителей (экспертов). Она допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения. Она предшествует количественной оценке и определяет целесообразность количественной оценки и соответствие затрат времени на определение численных значений показателей технологичности сравниваемых вариантов.

Количественная оценка технологичности выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Целью количественной оценки является обеспечение эффективной отработки изделия на технологичность при снижении времени и средств на ее разработку, технологическую подготовку производства, изготовление, эксплуатацию и ремонт.

Количественный анализ производится в два этапа:

∙количественный анализ ранее разработанных базовых конструкций (изделий-аналогов) с целью установления базовых показателей и уровня технологичности для сопоставления и оценки уровня технологичности вновь разрабатываемых изделий;

∙количественный анализ вновь разрабатываемых конструкций по стадиям проектирования с установлением уровня их технологичности.

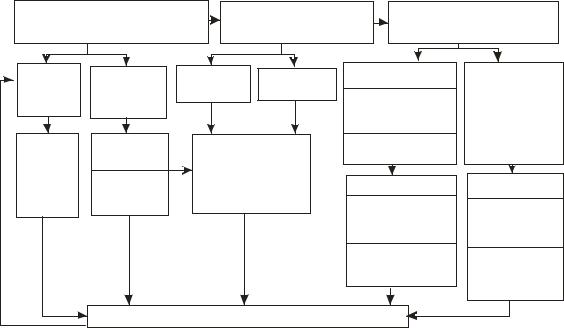

Различают два вида технологичности: производственную и эксплуатационную (рис. 18). Производственная технологичность проявляется в сокращении времени и средств на конструкторскую и ТПП нового изделия, процессы изготовления изделия, организацию

иуправление процессом производства. Эксплуатационная технологичность проявляется в сокращении затрат (средств и времени) на подготовку изделия к функционированию, техническое обслуживание и ремонт изделия.

При оценке технологичности могут использоваться как абсолютные, так и относительные показатели. Наиболее распространены и удобны для сравнительной оценки относительные показатели. При определении базовых показателей основываются на статистических данных о ранее созданных конструкциях, типовых для данного класса изделий. Кроме того, учитывается: отличие проектируемого изделия от выполненных ранее по сложности, оригинальности и перспективности конструкции, а также рост производительности труда за счет улучшения технологии производства к периоду изготовления нового изделия.

125

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Виды технологичности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

по области проявления |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производственная |

|

|

|

Вид изделия |

|

|||||||||||||||

|

|

В конструкторской |

|

|

|

|

|

|

|

|

|

Деталь |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Сборочная единица |

||||||||||||||||

|

|

подготовке производства |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплекс |

|

||||||

|

В ТПП |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

Комплект |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

В процессе изготовления |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Объем выпуска |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Эксплуатационная |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Тип производства |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

При техническом |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

обслуживании |

|

|

|

|

|

|

Единичное |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

При ремонте |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Серийное |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

Вид оценки |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Массовое |

|

||||||||||||

|

|

|

|

|

|

|

|

Качественная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Количественная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Рис. 18. Классификация показателей технологичности

Базовые показатели могут быть частными и комплексными, абсолютными и относительными. Состав базовых показателей определяется для однотипных изделий отраслевыми стандартами. Оптимальные значения базовых показателей технологичности указываются в ТЗ на разработку изделия. Для расчета базовых показателей применяются корректирующие коэффициенты:

∙коэффициенты сложности Kсл, определяемые сравнением соответствующих технических требований к старым и новым изделиям;

∙коэффициент снижения трудоемкости изготовления изде-

лия Kт.

Коэффициент сложности Kсл может быть определен как отношение технических параметров проектируемой конструкции к параметрам аналога или прототипа. Коэффициент сложности проектируемой конструкции зависит от технических требований к новому изделию, может быть больше или меньше 1 по сравнению с существующими подобными конструкциями.

Коэффициент снижения трудоемкости Kт зависит от планируемого роста производительности труда и периода времени до начала производства нового изделия:

126

Kт = (100 / (100 + Kпт))t,

где Kпт – планируемый рост производительности труда;

∙ период времени от начала проектирования до запуска в производство. Расчет значения базового комплексного показателя Kб может быть произведен по формуле

Kб = Kа Kсл Kт,

где Kа – комплексный показатель изделия-аналога; Kсл – коэффициент сложности проектируемого изделия, который определяется головными НИИ по направлениям техники в зависимости от класса изделия и значений основных технических параметров. Необходимость количественной оценки технологичности, а также номенклатура показателей и методика их определения устанавливаются в зависимости от вида изделия, типа производства и стадии разработки конструкторской документации отраслевыми стандартами или стандартами предприятий. При этом число показателей должно быть минимальным, но достаточным для оценки технологичности.

Главными факторами, определяющими требования к технологичности, являются: вид изделия, объем выпуска и тип производст-

ва (рис. 19).

|

|

|

|

|

|

|

|

|

|

|

ТЕХНОЛОГИЧНОСТЬ |

КОНСТРУКЦИИ |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пообластипроявления |

|

|

|

|

Позначимости |

|

|||||||||||||||

|

|

|

Производственная |

|

|

|

|

|

|

|

Основные |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Дополнительные |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Эксплуатационная |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Пообластианализа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Частные |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

Техническая |

|

|

|

|

|

|

Комплексные |

||||||||||||

|

Технико-экономическая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

Поспособу выражения |

|||||||||||||||||||

|

|

|

|

|

|

Постепениоценки |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

Абсолютные |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

Базовые |

|

|

Относительные |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Разработанной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

конструкции |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Уровень технологичности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 19. Классификация показателей технологичности

Уровень технологичности – показатель технологичности конструкций, определяемый относительно значения соответствующего базового показателя технологичности.

127

Показатель технологичности разрабатываемой конструкции – показатель, характеризующий один или несколько ее признаков на стадии разработки конструкторской документации.

Базовый показатель технологичности – показатель, принятый за исходный при сравнительной оценке технологичности конструкций изделий. Для оценки технологичности используются относительные частные показатели K1 и комплексный показатель K2, рассчитываемый по средневзвешенной величине относительных частных показателей с учетом коэффициентов, характеризующих весовую значимость частных показателей, т.е. степень их влияния на трудоемкость изготовления изделия. Значения относительных показателей находятся в пределах от 0 до 1, при этом рост значения показателя соответствует более высокой технологичности.

Нормативы показателей технологичности для разрабатываемых (или модернизируемых) изделий устанавливаются путем корректировки показателей изделий-аналогов с учетом изменения технического уровня и условий производства. Решение задачи расчета показателей технологичности проектируемого изделия сводится к определению частных и комплексных показателей технологичности проектируемого изделия и сопоставлению их с базовым. Структурная схема оценки показателей технологичности конструкции приведена на рис. 20.

Факторы, предопределяющие |

Виды технологичности |

Исходные данные оценки |

технологичность |

конструкции |

технологичности |

Объект |

новой |

техники |

Вид |

изделия |

Параметры |

ПроизводЭксплуатаТехнологические |

Характеристики |

|||

новой |

ственная |

ционная |

|

достигнутого |

|

техники |

|

|

Технико- |

и перспек- |

|

|

|

|

экономические |

тивного уров- |

|

Объем |

Базовые |

Статистические |

ней техничес- |

||

кого развития |

|||||

выпуска |

|||||

показатели |

|||||

|

|

|

|||

Тип произ- |

технологичности |

АНАЛОГА |

ОТРАСЛИ |

||

конструкции |

|||||

водства |

|

|

|||

|

|

Создаваемой |

Предприятия- |

||

|

|

|

|||

|

|

|

техники |

изготовителя |

|

|

|

|

Составных |

Исследова- |

|

|

|

|

частей |

тельской |

|

|

|

|

|

работы |

|

Расчеты значений показателей технологичности |

|

||||

Рис. 20. Оценка показателей технологичности конструкции

128

2.9.5. Показатели технологичности радиоэлектронных средств, характеризующие конструкцию

Коэффициент унификации конструкции изделия:

= Еу − Ду

Kу Е - Д ,

где Еу – количество унифицированных сборочных единиц в изделии; Ду – количество унифицированных деталей, являющихся составными частями изделия и не вошедших в Еу (стандартные крепежные детали не учитываются); Е – количество сборочных единиц в изделии; Д – общее количество деталей в изделии без учета стандартного крепежа.

Коэффициент унификации деталей:

Kуд = ДДу .

Коэффициент стандартизации изделия:

Kст = Ест − Дст ,

Е - Д

где Ест – количество стандартных сборочных единиц в изделии; Дст – число стандартных деталей, являющихся составными частями изделия и не входящих в Ест (стандартные крепежные детали не учитываются).

Коэффициент стандартизации сборочных единиц:

Kсте = Ест .

Е

Коэффициент стандартизации деталей:

|

Kстд = |

Дст |

. |

|

|

|

|

|

|

||||

|

|

|

Д |

|

||

|

Коэффициент контролепригодности изделия: |

|||||

|

Kк = |

Нкп + Нтк −1 |

, |

|||

|

Нкп × Нтк |

|

||||

|

|

|

||||

где |

Нкп – количество контролируемых |

параметров в изделии; |

||||

Нтк – |

количество точек контроля в изделии. |

|||||

129

Коэффициент повторяемости марок монтажного провода в изделии:

1

Kпм = Ммпр ,

где Ммпр – количество марок монтажного провода в изделии.

Коэффициент повторяемости электрорадиоэлементов (ЭРЭ) в изделии:

Kпэ = 1− Нтэрэ , Нэрэ

где Нтэрэ – количество типоразмеров ЭРЭ в изделии; Нэрэ – количество ЭРЭ в изделии.

Коэффициент применяемости интегральных схем (ИС в изделии):

Kис = |

Нэлис |

, |

|

Нэлис + Нэл |

|||

|

|

где Нэлис – сумма элементов, входящих в интегральные схемы изделия (определяются по ТУ на каждую ИС); Нэл – количество радиоэлементов в изделии.

Коэффициент применяемости полупроводниковых приборов в изделии:

Kпп = |

Нпп |

, |

|

Нпп + Нрл |

|||

|

|

где Hпп – количество ПП в изделии; Нрл – количество радиоламп в изделии.

Коэффициент регулируемости схемы изделия на элементной

базе:

Ннрэл

Kрс = Ннрэл + Нрэл ,

где Ннрэл, Нрэл – количество нерегулируемых и регулируемых радиоэлементов.

130