- •Кафедра пути и строительства железных дорог «Классификация, основные части строительных машин» Методические указания к выполнению лабораторных работ по дисциплине

- •Рецензенты: Кривченко Александр Львович, д.Т.Н., профессор кафедры псжд СамГапс;

- •Оглавление

- •Введение

- •1. Классификация и индексация строительных машин (лабораторная работа №1, часть 1)

- •1.1. Классификация строительных машин

- •Указания к заполнению классификационной таблицы, приведенной в лабораторной работе №1

- •Индексация строительных машин

- •Основные части строительных машин (лабораторные работы №1, часть 2; 2; 3)

- •Приводы строительных машин

- •Характеристики режимов работы машины

- •2.1.1. Силовое оборудование

- •2.1.2. Трансмиссии строительных машин

- •Для включения различных механизмов строительных машин применяют специальные ленточные и пневмокамерные фрикционные муфты.

- •- По типу управления – автоматические и управляемые.

- •Ходовое оборудование

- •2.3. Управление машинами

- •3. Маневренность и проходимость машин

- •3.1 Способы и радиусы поворота

- •3.2. Геометрия поворота тяговой машины с прицепом

- •3.3. Ограничение тягового усилия по сцеплению

- •3.4. Сопротивление движению

- •3.5. Проходимость машины по грунту

- •Лабораторные упражнения и контроль усвоения материала

- •Библиографический список

- •Самарский государственный университет путей сообщения, 2010 Введение

- •Лабораторная работа №4 «Элементы автоматических устройств»

- •Теоретическая часть

- •1. Датчики

- •2. Усилительные устройства автоматики

- •3. Исполнительные устройства

- •4. Лабораторные упражнения и контроль усвоения материала

Для включения различных механизмов строительных машин применяют специальные ленточные и пневмокамерные фрикционные муфты.

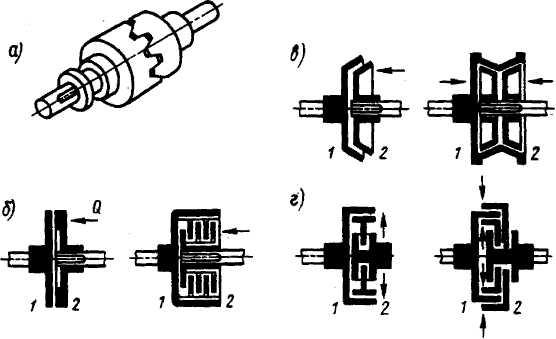

Рис.10. Сцепные муфты

Механизмы строительных машин оборудуют остановами и тормозами.

Рис. 11. Остановы и тормоза

Остановы применяют в лебедках, талях и домкратах. Они предназначены для стопорения и надежного фиксирования поднятого груза в заданном положении, что позволяет валу или барабану лебедки вращаться в одном направлении и препятствует вращению в обратную сторону. Остановы подразделяют:

- по конструктивному исполнению – храповые с внешним (рис. 11, а) и внутренним (рис. 11, б) зацеплением и фрикционные – роликовые и клиновые;

- по назначению – спускные и стопорные;

- по способу действия – нормально закрытые и нормально открытые;

- По типу управления – автоматические и управляемые.

Каждый храповый останов состоит из храпового зубчатого колеса 1 с зубьями специальной формы, жестко закрепленного на валу или барабане, и собачки 2, свободно сидящей на неподвижной оси. Собачка вводится в зацепление с зубьями храпового колеса принудительно (с помощью пружины 3), препятствуя его повороту при опускании груза. При подъеме груза собачка свободно проскакивает по зубьям колеса, не препятствуя его вращению. Для смягчения ударов при включении останова применяют 2..3 собачки. Клиновые фрикционные остановы в строительных машинах применяются очень редко.

Тормоза уравновешивают целиком или частично крутящий момент на барабане или валу механизма тормозным моментом, возникающим от сил трения между контактирующими подвижными и неподвижными элементами тормоза. Подвижный элемент тормоза (шкив, диск) жестко соединен с затормаживаемым валом, а неподвижный (лента, колодка, диск) – с корпусом машины.

Тормоза подразделяют:

- по назначению – стопорные для остановки механизмов, отключенных от двигателя, или удержания груза на весу и спускные – для регулирования скорости опускания груза;

- по характеру действия приводного усилия – нормально замкнутые (постоянно замкнуты в рабочем состоянии усилием пружины или весом груза, размыкаются одновременно с включением механизма в работу), нормально разомкнутые (постоянно разомкнуты и замыкаются при необходимости торможения) и комбинированные (в обычных условиях работают как нормально разомкнутые, а в аварийных – как нормально замкнутые);

- по принципу действия – автоматические (с электромагнитным, электрогидравлическим и электромеханическим приводом), замыкаемые одновременно с отключением двигателя механизма, в том числе при перегрузке, и управляемые (замыкаемые или размыкаемые оператором);

- по конструктивному исполнению контактирующих рабочих элементов тормоза подразделяются на колодочные, ленточные, дисковые и конусные.

Местом установки тормоза в кинематической цепи механизма (двигатель – редуктор – исполнительный орган машины) обычно является быстроходный вал с наименьшим крутящим моментом. Шкив тормоза, выполняемый, как правило, заодно с полумуфтой соединительной муфты, устанавливают на валу редуктора, а другую полумуфту – на валу двигателя. В особо ответственных механизмах, связанных с подъемом людей, монтируют два тормоза на быстроходном и тихоходном валах.

Ленточный тормоз состоит из упругой стальной ленты с фрикционными накладками, охватывающей тормозной шкив и связанной с системой управления. На рисунке 11,г показан нормально замкнутый автоматический ленточный тормоз, лента 5 которого замыкается относительно шкива 4 пружиной 10 и размыкается электромагнитом. При пуске электродвигателя механизма питаемая током катушка 8 электромагнита втягивает якорь 7, который через толкатель 6 воздействует на рычаг 9, связанный со сбегающей ветвью ленты. При повороте рычага в сторону шкива прекращается контакт между накладками ленты и рабочей поверхностью шкива, то есть происходит размыкание тормоза.

Различают простые, дифференциальные и суммирующие ленточные тормоза, которые отличаются друг от друга способом закрепления набегающего конца тормозной ленты.

Колодочные тормоза (рис. 11,в, д) выполняют обычно с двумя тормозными колодками 11, зажимающими тормозной шкив с диаметрально противоположных сторон. К колодкам прикреплена стальная вальцованная лента, обладающая повышенными фрикционными качествами. Существуют двухколодочные тормоза – стопорные, автоматические, нормально замкнутые, двустороннего действия. Замыкание двухколодочных тормозов осуществляется усилием сжатой пружины 10, размыкание – специальными тормозными электромагнитами, электромеханическими или электрогидравлическими толкателями 12, включенными параллельно приводному двигателю механизма. Размыкание тормоза происходит одновременно с включением двигателя.

На рисунке 11 указаны следующие параметры: Мт – тормозной момент; Dт – диаметр тормозного шкива; Nт – усилие прижатия тормозных колодок к шкиву; Fсб, Fнб – натяжение в сбегающей и набегающей ветвях ленты.

Дисковые и конусные тормоза по конструкции и принципу действия аналогичны дисковым и конусным муфтам сцепления.

К элементам механических трансмиссий относят также реечные, винтовые, кривошипно-ползунные, эксцентриковые и кулачковые механизмы, а также подшипники, являющиеся опорами валов и вращающихся осей. По виду трения подшипники делят на подшипники качения и скольжения. Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Подшипники скольжения – это опоры вращающихся деталей, работающих в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки.

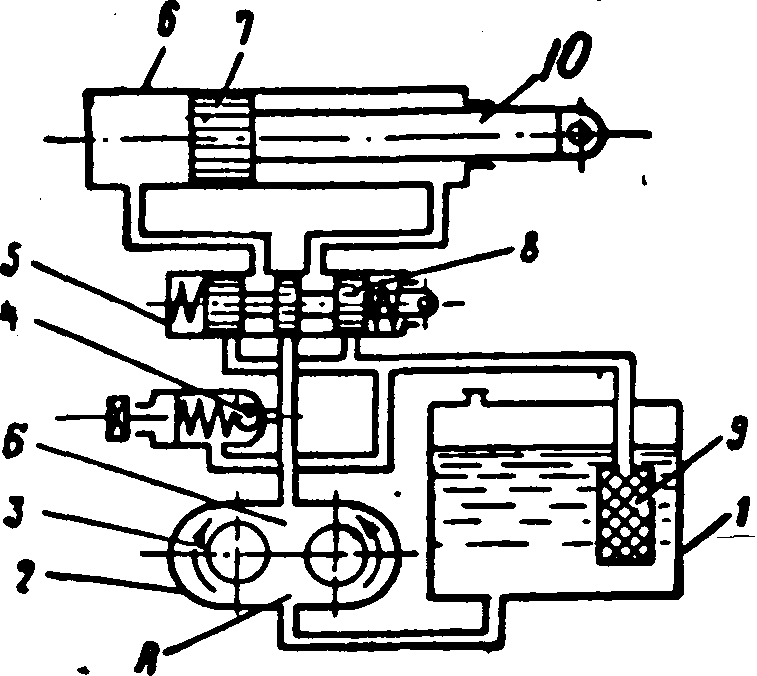

Гидравлический привод (гидравлические трансмиссии) применяется в большинстве современных строительных машин (экскаваторов, кранов, подъемников, бульдозеров, скреперов и других) для передачи мощности от основного двигателя к рабочему органу и исполнительным механизмам, а также в системах управления машин. Он выполняется в виде силовой гидростатической (объемной) или гидродинамической передачи (гидромуфты, гидротрансформатора), которые устанавливают между основным двигателем и трансмиссией. Принцип действия таких передач основан на гидродинамической (то есть через жидкость) связи между их ведущими и ведомыми элементами. Гидростатический привод (рис. 12) отличается бесступенчатостью регулирования и плавностью работы, позволяет реализовать большие передаточные числа с одновременным преобразованием вращательного движения в поступательное и легко отключать ведущий орган машины от ведомого, заменить более тяжелую механическую трансмиссию и облегчить управление. Его недостатками являются более низкий, чем у механического привода КПД (η = 0,75…0,85 до 0,9), сравнительно небольшие величины хода рабочих органов, сложность ремонта, утечка масла.

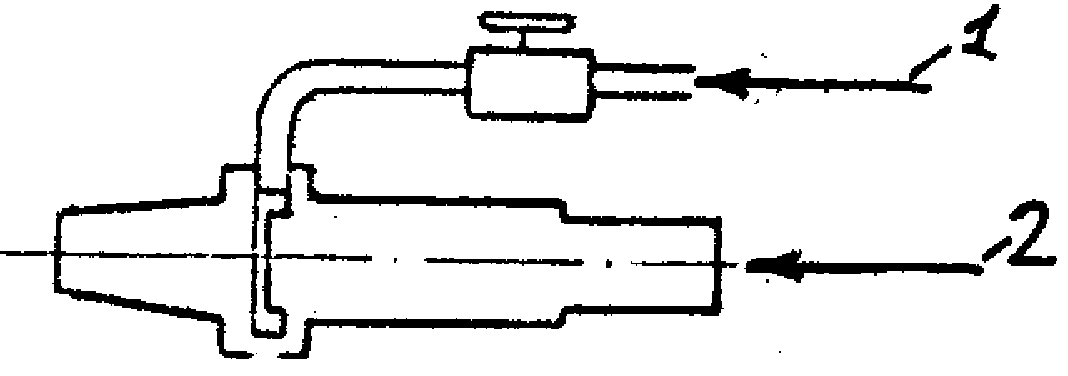

Рабочая жидкость (минеральное масло) всасывается из бака 1 шестрённым насосом 2, состоящим из пары находящихся в зацеплении зубчатых колес 3, ведущее из которых приводится во вращение от вала отбора мощности двигателя. Зубья колес перемещают жидкость так, что в зоне А создается вакуум, а в зоне Б – повышенное давление (обычно до 7,5 МПа), под действием которого жидкость через распределитель 5 с золотником 8 направляется в одну из полостей силового цилиндра 6. Одновременно из другой его полости масло сливается в бак через распределитель и фильтр 9. Предохранительный клапан 4, установленный на нагнетательной линии, перепускает жидкость в бак, если давление ее превысит допустимое. Изменение направления движения поршня 7 производят перемещением золотника 8 вручную или атоматически – посредством электромагнитов. Если необходимо регулировать скорость и вращающий момент на выходе гидропередачи, распределители снабжаются дросселями, изменяющими количество подаваемой в цилиндр жидкости.

Рис. 12. Схема объемного (гидростатического) привода

Ценными свойствами гидродинамичеких передачявляются: отсутствие жесткой связи между ведущим и ведомым валами; плавное автоматическое изменение крутящего момента на ведомом валу и числа его оборотов, а, следовательно, и скорости движения машины; сглаживание толчков, создаваемых ведущими ходовыми колесами машины, что повышает долговечность двигателя; проскальзывание ведущей части относительно ведомой при перегрузках строго определенной величины, предотвращающее поломки трансмиссии и повышающее долговечность машины. Наличие гидропередачи исключает чрезмерное возрастание силы тока в сети (обычно при подключении двигателя к нагруженной трансмиссии), что может привести к выключению автомата или повреждению электродвигателя.

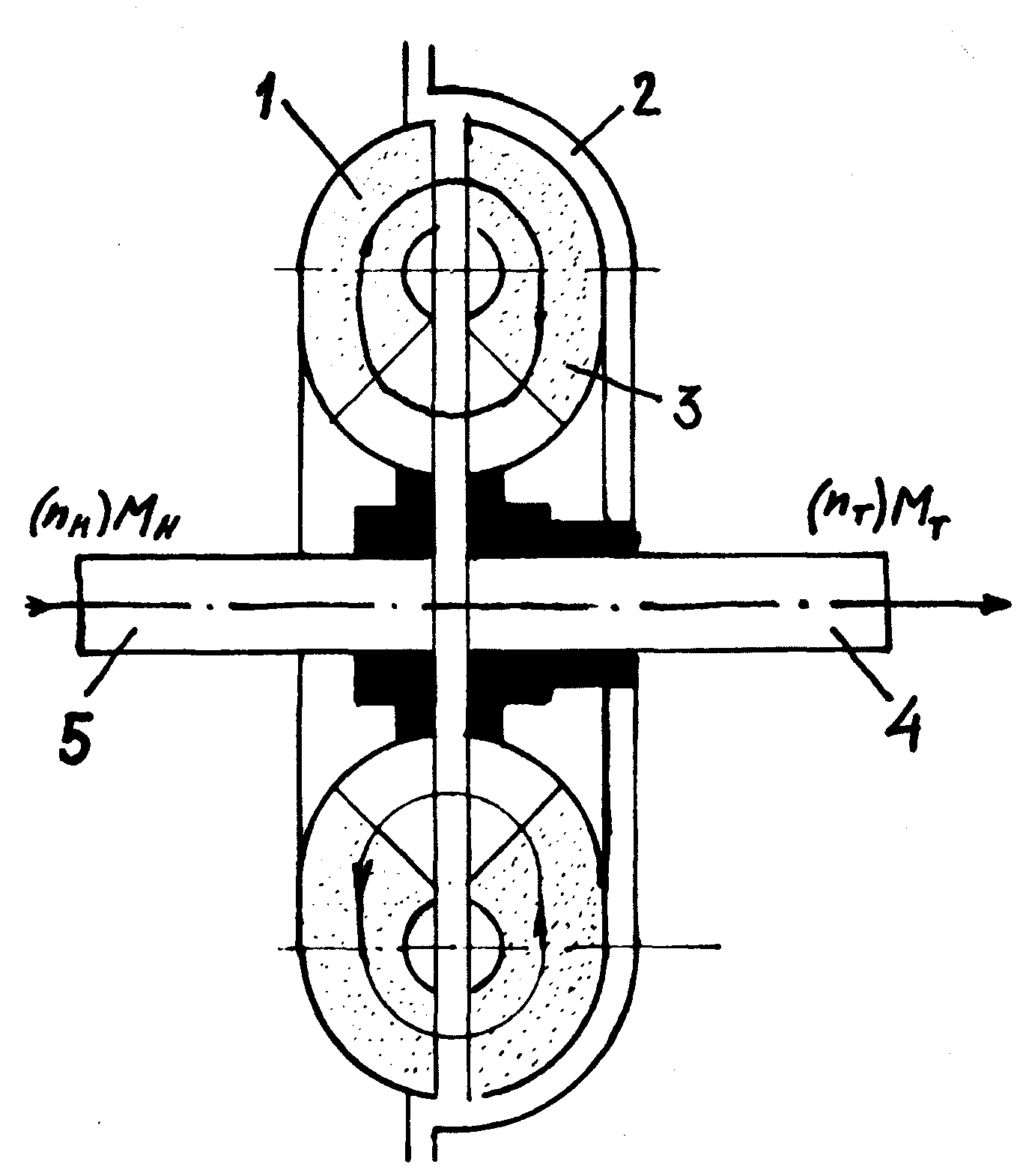

Гидромуфта (рис. 13) состоит из расположенных с зазором насосного 1 и турбинного 2 колес, находящихся в корпусе 3, заполненном минеральным маслом. Насосное колесо насажено на ведущем валу 5, а турбинное – на ведомом 4. При вращении муфты находящаяся в ней жидкость движется от центра к периферии насосного колеса с непрерывным возрастанием линейной скорости и увеличением давления. В процессе движения турбинное колесо всегда имеет меньшее число оборотов nт, чем насосное nн, причем, в момент пуска nт = 0. Избыток давления на выходе с лопаток насосного колеса по сравнению с величиной давления при входе на лопатки турбинного колеса обеспечивают переход масла через зазор и подачу его в турбинное колесо, которое при этом вращается в ту же сторону что и насосное.

Разность nт – nн = S по аналогии с асинхронными электродвигателями называют скольжением и выражают в процентах от величины nн.

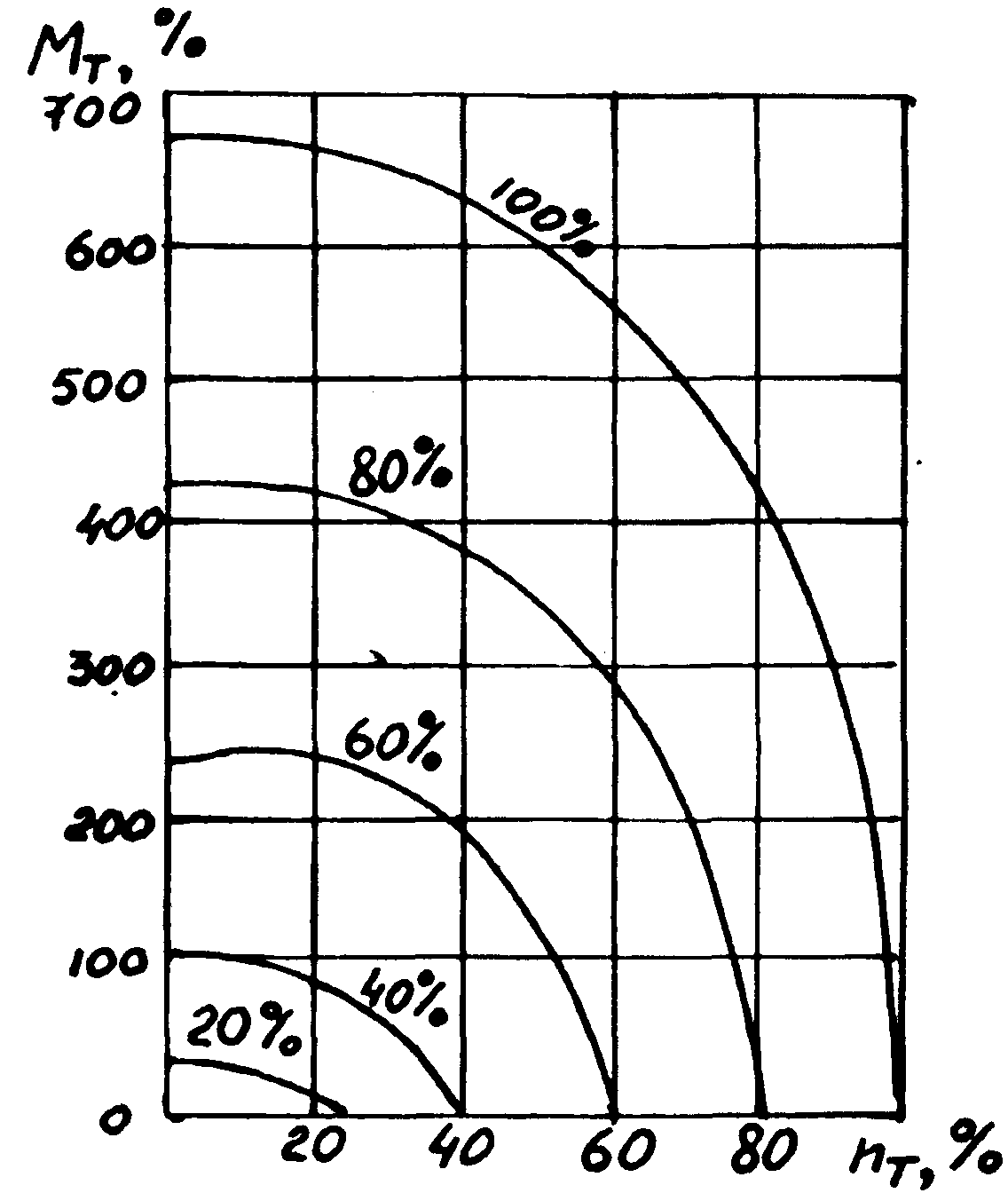

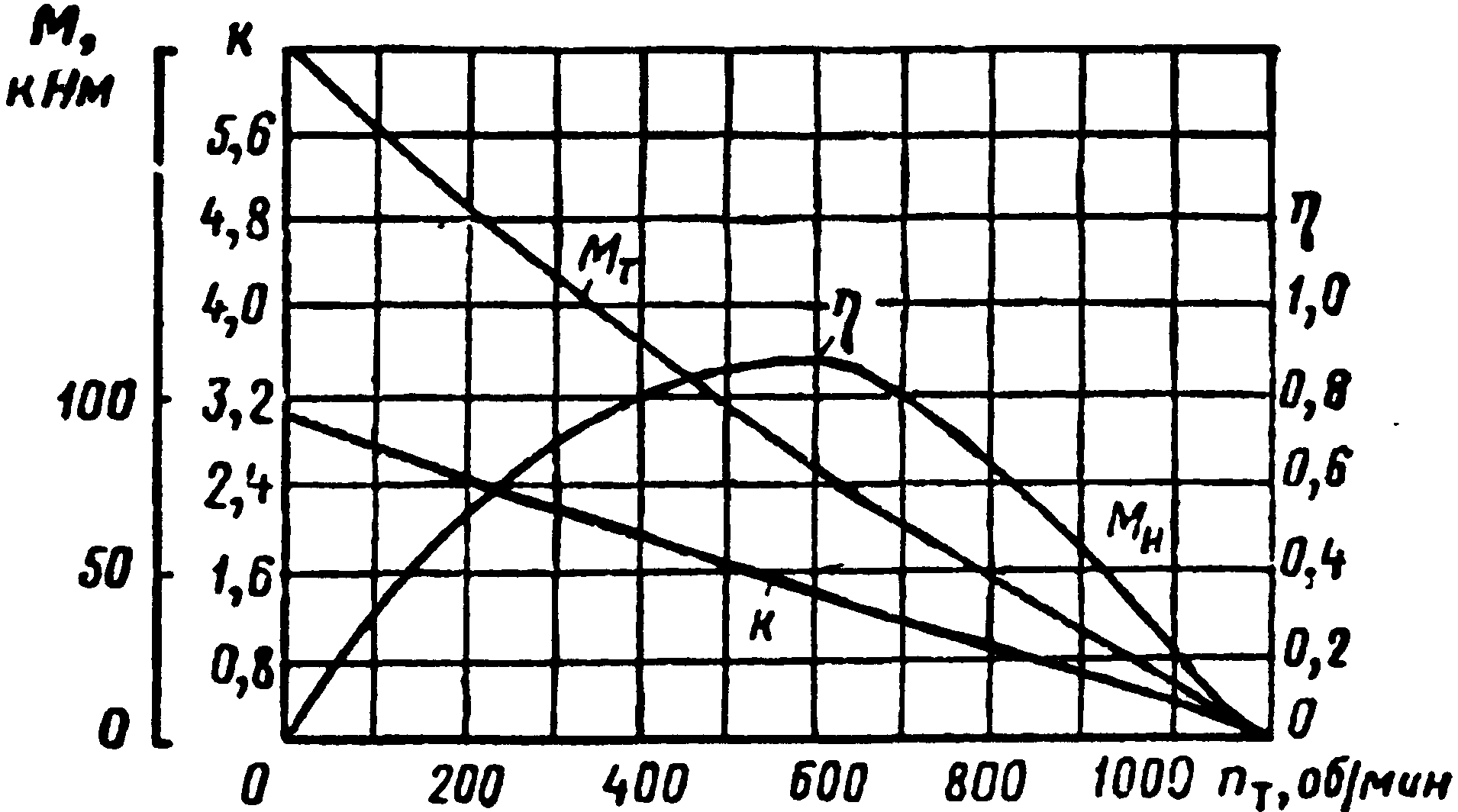

Из турбинного колеса масло опять попадает в насосное и, продолжая перемещаться по замкнутому контуру, образует поток циркуляции масла в пространстве. На характеристике гидромуфты (рис. 14) по осям координат отложены моменты (Мт и Мн) и числа оборотов (nт и nн) насосного и турбинного колес в процентах от их максимальных рабочих, номинальных значений. Из графиков следует, что при идеальном холостом ходе муфты, когда скольжение равно нулю и, следовательно, nт=nн, она не передает никакого момента. Наоборот, при S=100%, то есть при неподвижном турбинном колесе nт = 0, происходит передача максимального момента, в 6,5 раза превышающего его номинальное значение. Это бывает необходимо, например, при трогании машины с места. Наличие в гидромуфте двух колес, действие которых друг на друга согласно третьему закону Ньютона должно быть равно по величине и противоположно по знаку, не допускает изменения вращающего момента, передаваемого муфтой, поэтому коэффициент трансформации муфты равен

к = Мт/Мн = 1.

КПД гидромуфты достигает 97…98%.

Рис. 13. Схема гидромуфты

Рис.14. Характеристика гидромуфты

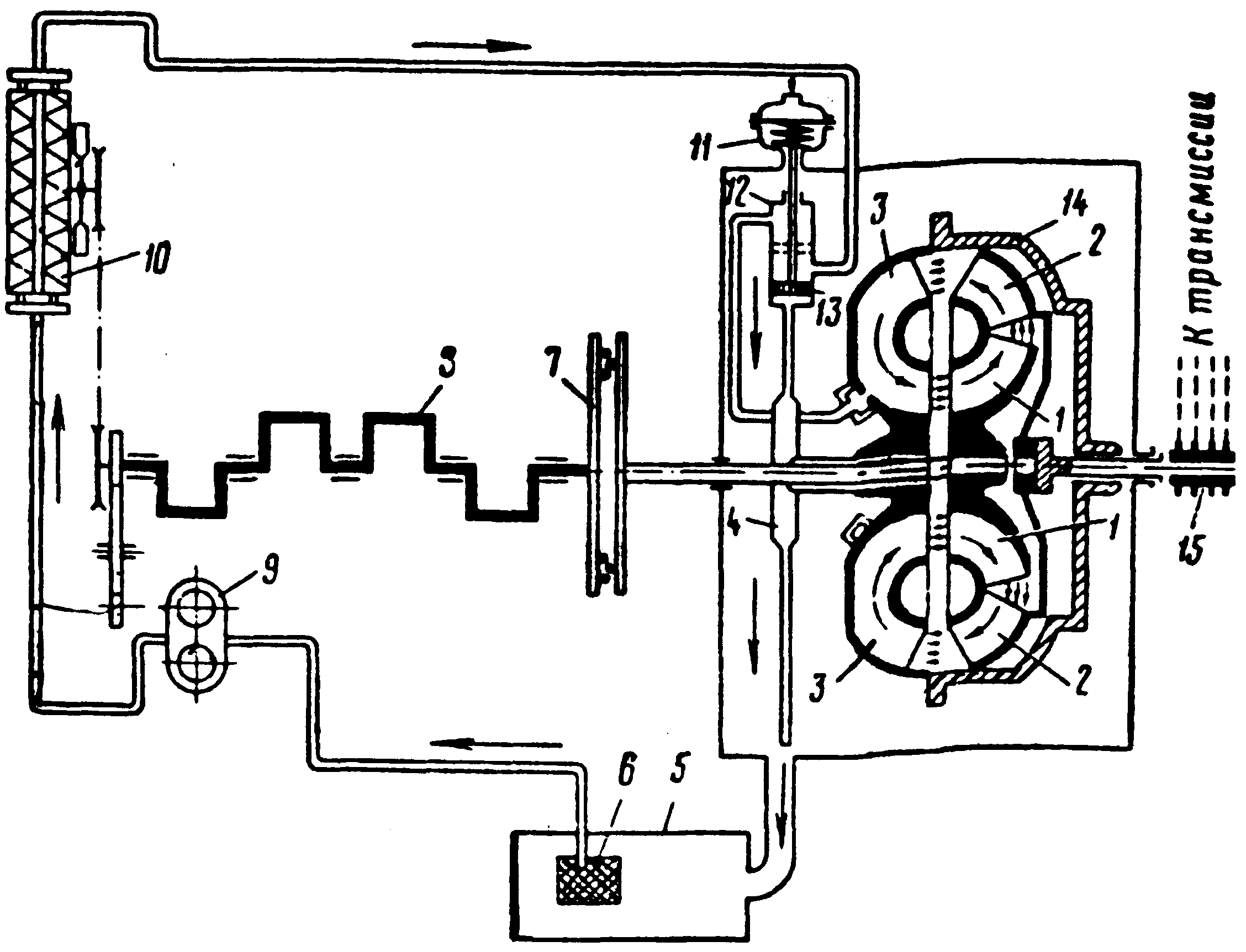

Гидротрансформатор (рис. 15)состоит из трех основных элементов – насосного 1 и турбинного 2 колес и неподвижного направляющего аппарата 3 – реактора, соединенного с кожухом 14.

Рабочие колеса гидротрансформатора имеют изогнутые лопатки специальной формы. От коленчатого вала 8 двигателя вращение через маховик 7 передается насосному колесу 1, лопатки которого закручивают жидкость, создавая запас кинетической энергии вращательного движения, используемый для преодоления внешних сил сопротивления, действующих через трансмиссию на ведомый вал 15.

Из насосного колеса 1 жидкость последовательно проходит турбинное колесо 2, передающее движение трансмиссии, и неподвижный направляющий аппарат 3, образуя, как и в случае гидромуфты, поток циркуляции масла.

Коленчатый вал 8 приводит в движение также шестерённый насос 9, всасывающий из бака 5 через фильтр 6 масло и нагнетающий его в радиатор 10, откуда оно затем попадает в золотниковое устройство 12. Когда золотник 13 находится в нижнем положении, масло подается в рабочую полость гидротрансформатора.

Для отключения двигателя от трансмиссии золотник 13 штоком пневмокамеры 11 перемещается в верхнее положение. При этом масло попадает не в рабочую полость гидротрансформатора, а в струйный насос-эжектор 4, направляющий масло через сливную трубу в масляный бак. Эжектор 4 подсасывает масло из рабочей полости гидротрансформатора, нарушая гидравлическую связь между насосным 1 и турбинным 2 колесами, и отключает двигатель от ведомого вала.

Лопасти неподвижного колеса 3 расположены так, что выходящий из него поток жидкости безударно втекает в насосное колесо. Поэтому нагрузка последнего остается неизменной, не зависящей от скорости вращения турбинного колеса. Это значит, что двигатель машины, снабженный гидротрансформатором, работает с постоянным числом оборотов n н = const и вращающим моментом Mн = const, независимо от изменения действующих на машину внешних сопротивлений («непрозрачная» характеристика).

Рис. 15. Схема гидротрансформатора

Рис. 16. Характеристика гидротрансформатора

Величина передаваемого гидротрансформатором момента может автоматически изменяться в зависимости от соотношения между скоростями вращения насосного и турбинного колес. КПД гидротрансформатора достигает 90%. Как следует из характеристики (рис. 16) к = Мт/Мн может быть как больше, так и меньше 1, причем максимум КПД (η) находится около к = 1. Применение гидротрансформатора позволяет ограничить динамические перегрузки, сокращая этим износ машины, повышает долговечность узлов трансмиссии, уменьшает время простоев и стоимость ремонтов.

Пневматический привод использует энергию сжатого в компрессорах до 0,5…0,8 МПа воздуха и применяется для питания пневматических инструментов, подъемников и различной аппаратуры при отделочных работах, для пневмотранспорта цемента, гипса, песка, извести, шлака, опилок, бетонных смесей и растворов, а также в системах ручного и автоматического управления, реже для привода строительных машин. Основными частями такого привода являются: компрессор с приводным двигателем и воздухосборником (ресивером), пневматические двигатели вращательного и возвратно-поступательного действия, соединительные воздухопроводы, регуляторы давления и предохранительные клапаны, воздушные фильтры и масловодоотделители. Отработанный воздух из пневмодвигателей выбрасывается непосредственно в атмосферу. Компрессоры приводятся в действие от электродвигателей и двигателей внутреннего сгорания. Компрессор с приводом и вспомогательной аппаратурой называют компрессорной установкой, которая может быть переносной и передвижной. Передвижные установки, смонтированные на одноосных и двуосных тележках, прицепах, шасси грузовых автомобилей (самоходные установки) широко используют на строительно-монтажных работах. Переносные установки применяют в основном при выполнении отделочных работ небольших объемов. Компрессоры по принципу действия разделяют на поршневые, ротационные, турбинные, диафрагмовые и винтовые. Наиболее широко используются поршневые компрессоры одно- и двухступенчатого сжатия. В компрессорах одноступенчатого сжатия воздух сжимается до 0,2…0,25 МПа, двухступенчатого – до 0,8 МПа.

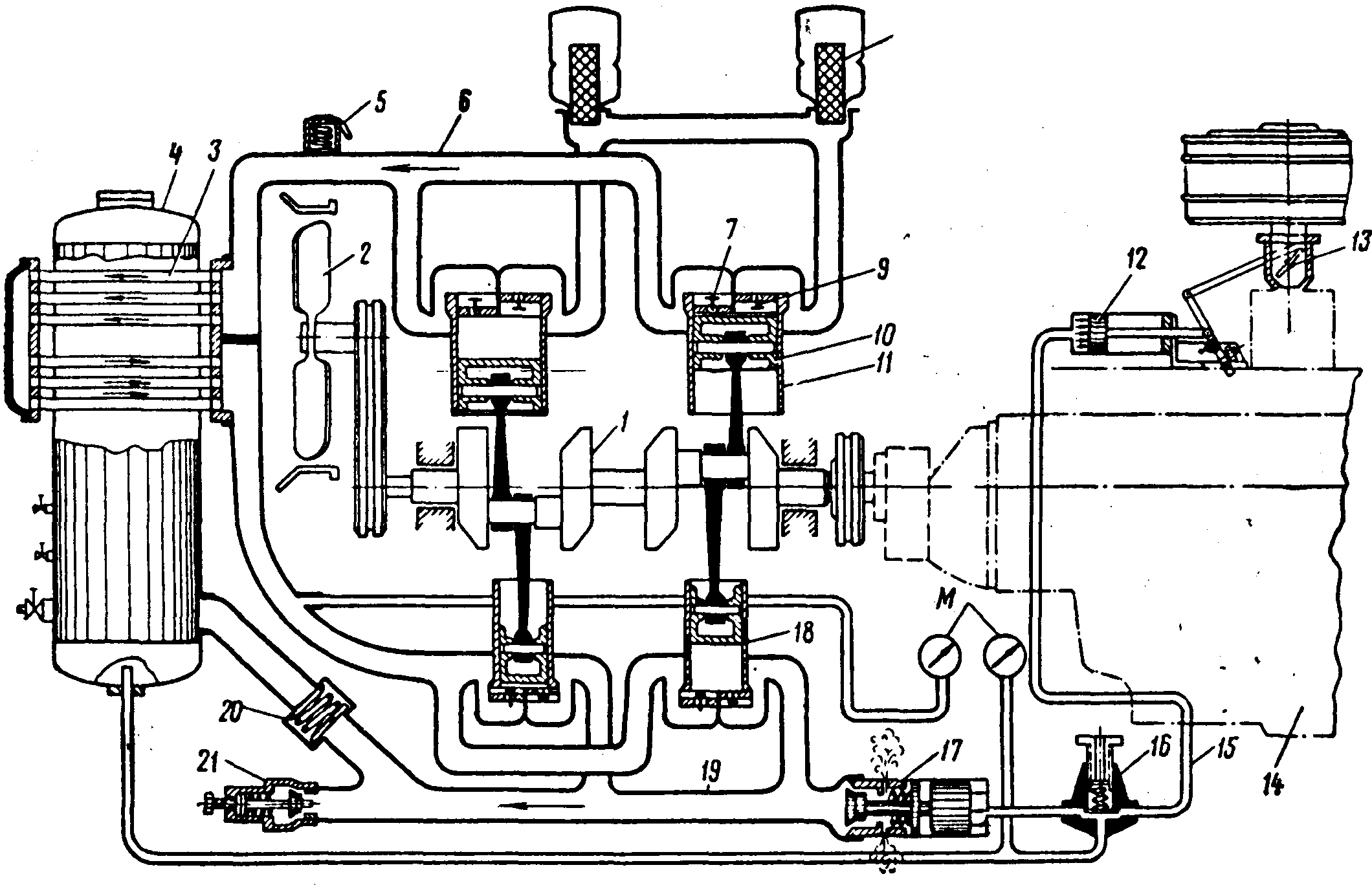

На рисунке 17 приведена схема поршневого двухступенчатого компрессора. При вращении коленчатого вала 1 двигателя 14 и перемещении поршня 10 в цилиндры первой ступени сжатия 11 через воздушный фильтр 8 и всасывающие клапаны 9 поступает воздух, который сжимается и, преодолевая сопротивление пружин нагнетательных клапанов 7, проходит по трубе 6 в холодильник 3, а затем поступает в цилиндры второй ступени сжатия 18. Там воздух вторично сжимается и по трубе 19 поступает в ресивер 4. Для предотвращения утечки воздуха из ресивера служит обратный клапан 20. Компрессор снабжен парой предохранительных клапанов высокого 21 и низкого 5 давления, вентилятором 2, двумя манометрами М и автоматическим регулятором, состоящим из сервомеханизма 17, датчика 16 и регулятора скорости 12, соединенного с дроссельной заслонкой 13 карбюратора двигателя 14.

Автоматический регулятор предназначен для ограничения давления в воздухосборнике и уменьшения числа оборотов двигателя во время холостой работы компрессора при отсутствии потребления сжатого воздуха. При повышении давления в воздухосборнике сверх допустимой величины плоский клапан датчика 16, преодолевая сопротивление его пружины, открывает канал 15, для пропуска сжатого воздуха к сервомеханизму 17 и регулятору скорости 12. Поршень последнего через систему рычагов воздействует на дроссельную заслонку 13, снижая число оборотов двигателя. Одновременно поршень сервомеханизма 17 отходит влево, сжимая пружину и открывая выход воздуха в атмосферу. При понижении давления в воздухосборнике до требуемой величины клапан датчика 16 опускается, и сжатый воздух из сервомеханизма и регулятора скорости выходит через клапан датчика в атмосферу. Одновременно поршни сервомеханизма и регулятора скорости под действием пружин приходят в исходное положение, возобновляя нормальную работу компрессора. Промежуточное охлаждение необходимо, так как при температуре 150-160°С может произойти разложение масла, применяемого для смазки цилиндров, а при температуре 220-250°С – его воспламенение.

Рис. 17. Схема устройства поршневого компрессора двухступенчатого сжатия

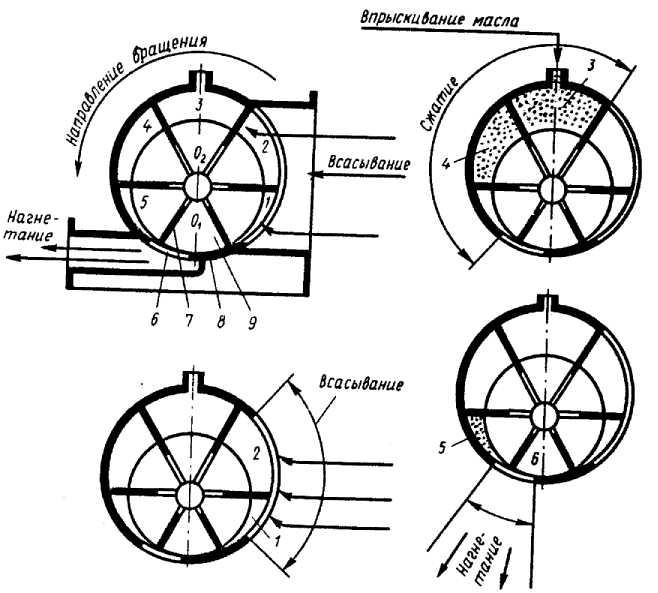

Рис. 18. Схема ротационного компрессора

Ротационные компрессоры выгодно отличаются от поршневых небольшими габаритами и весом, не требуют устройства кривошипного механизма и нагнетательных клапанов, допускают прямое соединение с электродвигателем и позволяют получить равномерную подачу воздуха. К недостаткам этих компрессоров относятся: большое потребление электроэнергии, значительный расход смазочного масла, повышенный износ корпуса, а также обычно несколько меньшее значение КПД.

Ротационные компрессоры (рис. 18) представляют собой цилиндр 8, в котором вращается эксцентрично расположенный ротор 9. В пазах ротора расположены лопатки 7, которые при вращении последовательно проходят расширяющуюся и сужающуюся части серповидного пространства между ротором и корпусом и, под действием центробежных сил, плотно прижимаются к внутренней поверхности цилиндра. Между лопатками и цилиндром образуются полости-ячейки 1…6, в которых происходят процессы всасывания воздуха 1…2, его сжатия 3…4 и нагнетания в воздухосборник 5…6. В период сжатия воздуха во внутреннюю полость компрессора автоматически впрыскивается масло, которое охлаждает сжатый воздух, смазывает трущиеся детали и улучшает компрессию, образуя масловоздушную смесь. Промышленностью выпускаются передвижные ротационные компрессоры производительностью до 10 м3/мин с давлением до 0,8 МПа.

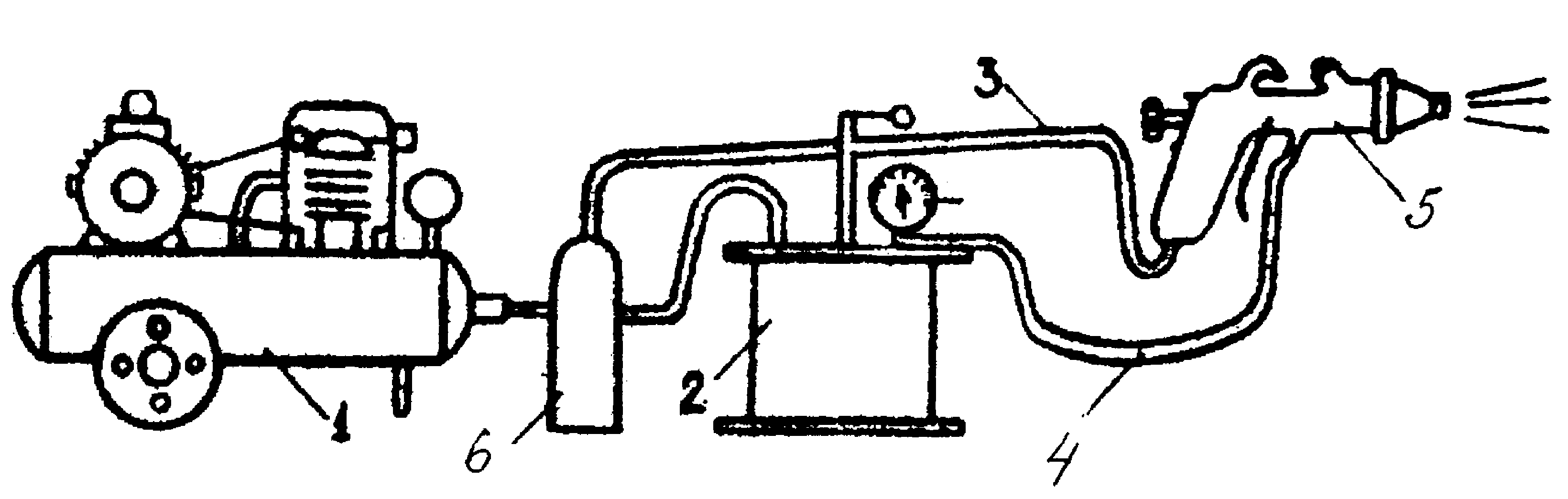

На рисунках 19…21 представлены схемы установок и их отдельных элементов для механизированного нанесения штукатурного раствора и окрасочных составов.

Рис. 19. Схема механизированного нанесения штукатурного раствора:

1 – растворосмеситель; 2 – рама; 3 – растворопровод; 4 – форсунка; 5 – приемный лоток готовой растворной смеси; 6 – бункер; 7 – вибросито; 8 – компрессор; 9 – растворонасос; 10 – фланцевое соединение звеньев растворопровода; 11 – штуцер; 12 – инвентарный растворопровод; 13 – воздушный шланг; 14 – резиновый шланг; 15 – побудитель раствора бункера; 16 – воздушный вентиль

а) а) пневмокраскораспыление Р=0,4…0,6 МПа

а) нагнетание Р=6…23 (42) МПа

б)

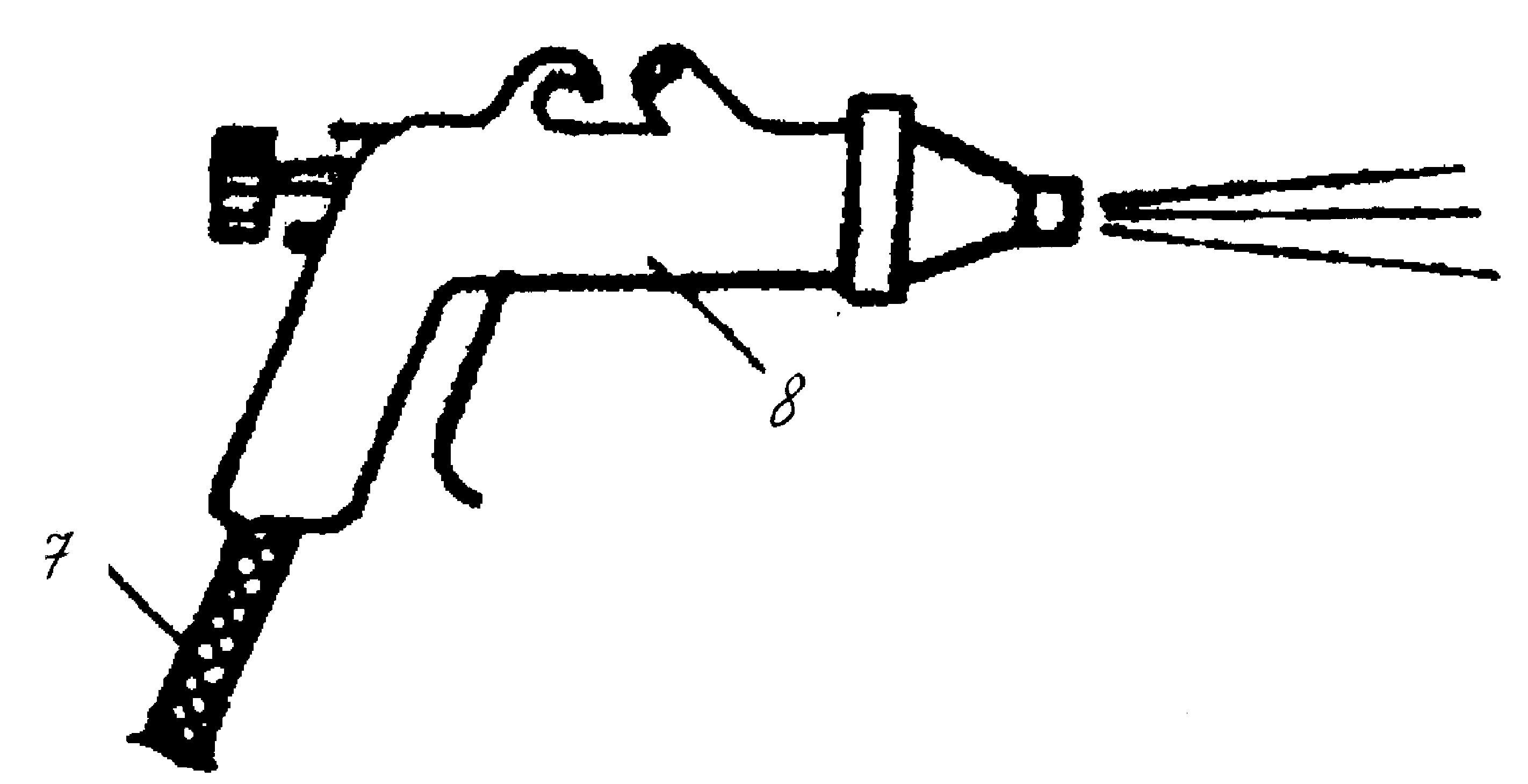

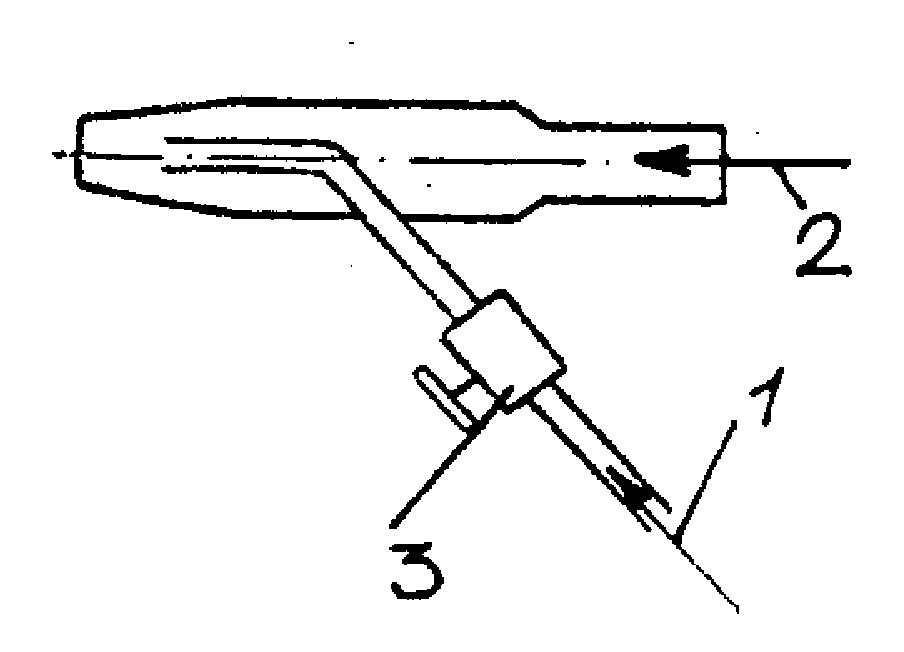

Рис. 20. Нанесение окрасочных составов:

а) схема компрессорного окрасочного агрегата для механизированного нанесения малярных составов: 1 – компрессор; 2 – нагнетательный бак; 3 – воздушный шланг; 4 – материальный шланг; 5 – пистолет-пневмокраскораспылитель; 6 – масловодоулавливатель; 7 – материальный шланг высокого давления; 8 – пистолет-краскораспылитель;

б) схема пистолета-распылителя: 1 – ручка; 2 – воздушный клапан; 3 – регулировочный винт; 4 – запорная игла игольчатого клапана; 5 – головка с отверстием; 6 – курковый включатель иглы и клапана

а) б)

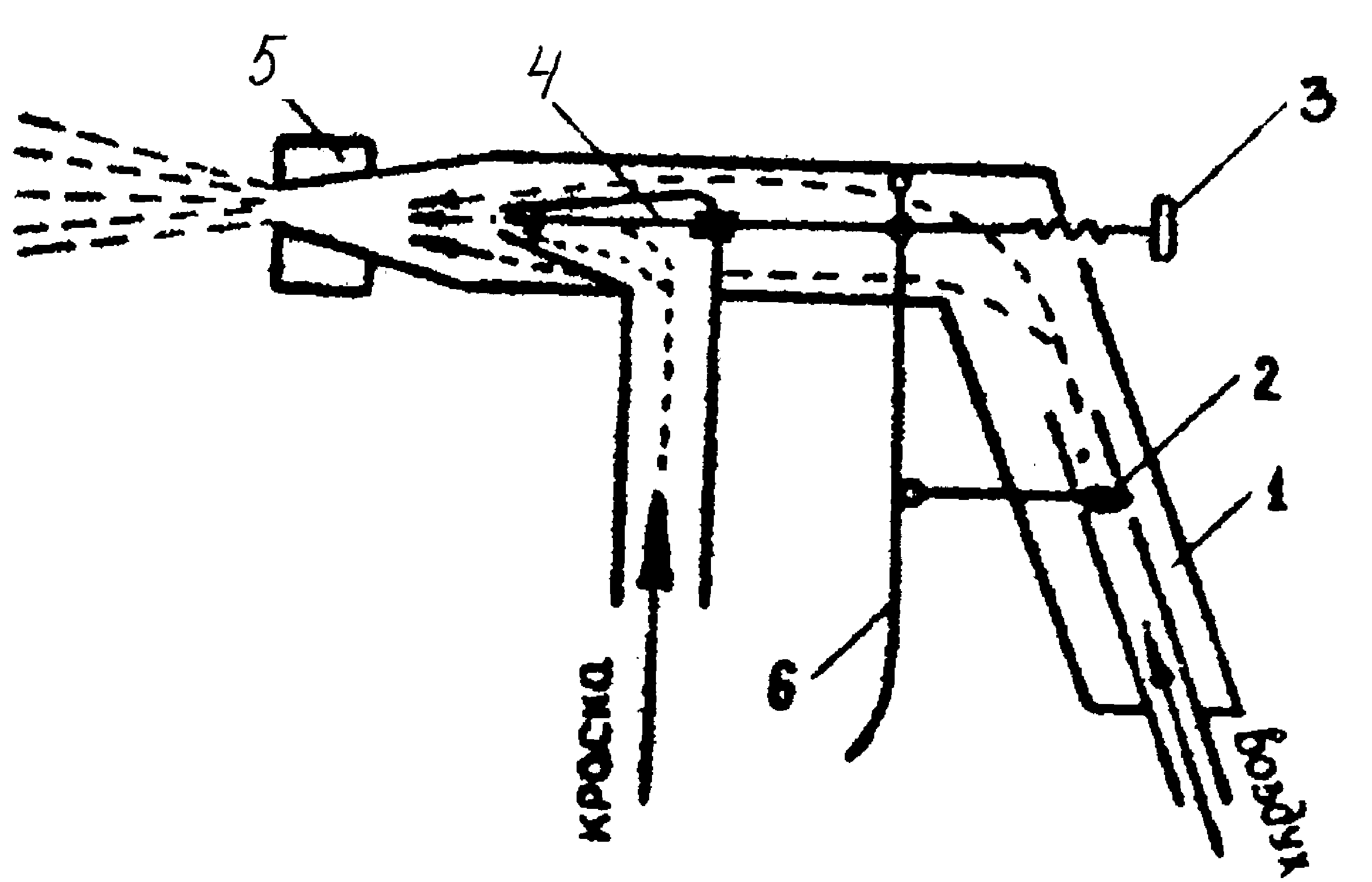

Рис. 21. Схема устройства пневматических форсунок для нанесения штукатурного раствора:

а) с центральной подачей сжатого воздуха; б) с кольцевой подачей сжатого воздуха

1 – подача воздуха или воды; 2 – подача раствора; 3 – вентиль

Исполнительные приборы подключаются к ресиверу компрессора с помощью резиновых шлангов. Часовая производительность компрессора

Фк = β·n·m·Wк,

где β = 1,3…1,4 – коэффициент запаса;

n – число потребителей;

m – число включений в час;

Wк – расход воздуха на 1 операцию, м3.

Объем ресивера

V

=

![]() ,

,

где α – коэффициент запаса на объем ресивера;

W0 – секундный расход воздуха, м3;

t = 20…30 с – время подкачки;

ρmax – максимальное давление в ресивере.

Диаметр трубопровода

d

= 2![]() ,

,

где υ – скорость потока воздуха в трубопроводе, равная 10…20м/с.