- •Основы взаимозаменяемости

- •Основные термины и определения

- •Изображение полей допусков.

- •Изображение полей допусков сопрягаемых деталей, образующих посадки с зазором.

- •Неуказанные предельные отклонения.

- •Способы назначения посадок.

- •1) Штифт назначается для неподвижного соединения 2 деталей без дополнительного крепления. Пример: ∅8 2) Штифт предназначен для центрирования двух деталей, крепление осуществляется болтами.

- •Отклонение формы и расположения поверхностей и осей.

- •2 1 3 4

- •Шероховатость.

- •Обозначения шероховатости на чертеже

- •Специфические соединения.

- •Шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •Резьбовые соединения.

- •Расчет размерных цепей.

- •Зубчатые колеса.

Зубчатые колеса.

Типы зубчатых колес.

По назначению колеса бывают:

Отсчетные, главное требование кинематическая точность угла поворота ведомого колеса (Часовые механизмы, инструменты) – узкие колеса. Скоростные колеса, для которых главное плавность входа взубъев в зацепление. Силовые колеса, основные требования – хороший контакт зубъев, в основном червячные и широкие колеса. Колеса общего назначения – колеса в которых основной показатель невозможновыбрать. Все требования одинаково неважны, точность везде небольшая. Все колеса обязательно имеют боковой зазор между нерабочими поверхностями зубъев. Не бывает беззазорных зубчатых передач. Боковой зазор необходим для размещения смазки, компенсации загрязнения и теплового разширения.

Обозначение зубчатых колес на чертеже.

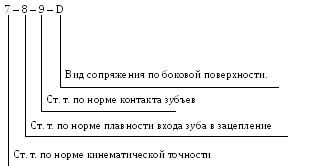

Точость зубчатых колес задается по 12 степеням точности:

1 – 5 используют в часовых механизмах и инструментах 6 – 9 в машиностроении 10 – 12 для сельскохозяйственной техники. На чертежах указывают точность по четырем нормам

Боковой зазор назначают в зависимости от типа переда A, B для открытх; С, D для скоростнх; C, D, E, H для закрытых; E для тихоходных; H для ручных.

Пример обозначения зубчатых колес.

9 – 9 – 9 – В или 9 – В; общего назначения. 8 – 8 – 8 – С или 8 – С ; конические колеса. 7 – 9 – 9 – H – отсчетное колесо, ручная передача. 8 – 7 – 9 – D – скоростные узкие колеса в закрытой передаче. 8 – 7 – 7 – C – скоростная, силовая, закрытая передача, широкие колеса. 9 – 9 – 7 – E – силовая, тохоходная передача, червячное колесо.

Показатели норм точности.

Точность реальной зубчатой передачи определяется по показателям. По каждой норме точности ГОСТ разрешает до 12 показателей. Показатели бывают комплексными и частными. Комплексные показатели используются в серийном производстве и фиксируют величину не точности. Частные показатели отвечают за причину не точности и их количество соответствует количеству причин. Показатели по нормам кинематической точности приведены на рисунках 1, 2, 3, 4, 5, 6 раздаточного материала 8

График кинематической погрешности раскладывается на гармоники определяющие частоты. График получается на гармоническом синхрофазатроне. Представлены погрешности: радиальное биение, овальность, зубцевая частота. Последняя на рисунке 7 раздаточного материала 8 является комплексным показателем нормы плавности входа зубъев в зацепление. Частные показатели: погрешность шага по линии зацепления, погрешность шага по делительной окружности, погрешность формы зубъев. Приведены на рисунке 8 и 9 раздаточного материала 8 и 9. Комплексным показателем по норме контакта является пятно контакта, полученное путем зацепления реального колеса с идеальным. Рисунок 10 раздаточного материала 9 Частным показателем является допуск на направление зуба. Рисунок 11 раздаточного материала 9

Показатели по форме бокового зазора.

Действительный боковой зазор передачи определяется по величине мертвого хода или методом свинцовой проволочки (jn)

Вид сопряжения по боковым поверхностям обозначается заглавными буквами АBCDEH, он складывается из ососновного отклонения, которое обозначается так же заглавными буквами и величины допуска, который обозначается строчными буквами: a, b, c, d, h (Рисунок 13 раздаточного материала 9).

При совпадении осевого отклонения и величины допуска пишется только одна буква – с. При несовпадении две, Ab

ГОСТ разрешает назначать нестандартные величины и допуски например 7 – 8 – 9 – 200у; где минимальный гарантированный боковой зазор jn min = 200 мкм.; y – величина допуска.

Частные показатели бокового зазора – это наименьшиее дополнительное смещение исходного контура зуборезного инструмента. (EHs), которое обеспечивает минимальный гарантированный боковой зазор и допуск на смещение исходного контура зуборезного инструмента TH, который обеспечивает максимальный боковой зазор. Таким образом, толщина зуба, влияющая на боковой зазор между зубъев зависит от рабочего смещающего инструмента.

Рабочие допуски на зубчатые колеса.

ГОСТ требует, что бы все табличные допуски для всех показателей по всем нормам точности были выдержаны на рабочей оси зацепления, т.е. учитывали точность сборки, точность посадочного вала под колесо и точность нарезания зуба. В результате рабочий допуск на нарезание зуба может быть уменьшен по сравнению с табличным вдвое.

Рабочие допуски по норме бокового зазора.

Если базой для базой для установки инструмента при нарезания зуба выбран наружный диаметр заготовки, то база должна быть в 4 раза точнее выдерживаемого размера и допуск на смещение инструмента следует далить на три части. Допуск на радиус заготовки равен ¼TH тогда Td заготовки=0,5 ∙ TH Так же следует контролировать форму заготовки. Tрадиальное биен=0,25 ∙ TH;

Таким образом на нарезание зуба осталось 50% от ТН (рисунок 15 раздаточного материала 9)

В серийном производстве можно сделать приспособления и установку фрезы вести относительно приспособления. Тогда базой будет ось отверстия в заготовке, а допуск ТН можно целиком отдать на нарезание зуба.

Рабочие допуски по кинематической норме точности.

Допуск на радиальное биение зубчатого венца Fr всегда приходится делить на 2 части, потому что радиальное биение венца зависит от формы и расположения посадочного вала. Контроль необходимо осуществлять относительно рабочей оси зацепления. Рабочая ось – это ось, проходящая через центры посадочных поверхностей под подшипники.

Рабочие допуски по норме контакта зубьев.

Если колесо широкое, отношение длины ступицы к диаметру отверстия больше 0,8, то его установка на вал не зависит от торцевых поверхностей, и весь допуск по норме контура зубъев целиком отдается на нарезание зубъев.

Если колесо узкое, отношение длины ступицы к диаметру отверстия меньше 0,8, то при сборке следует назначить точность на установочные торцы вала и колеса. В этом случае допуск на направление следует разделить на 3 части:

0,25FB – на контроль торцевого биения, вала. 0,25FB – на торцевое биение зубчатого колеса с учетом диаметра установочного торца и ширины венца. 0,5FB – непосредственно на нарезание зуба (рисунок 15 раздаточного материала 9)

Допуски по норме плавности.

Эти допуски не зависят от монтажа и сборки. Допуск на шаг зуба и допуск на форму зуба целиком отдается на нарезание зуба.

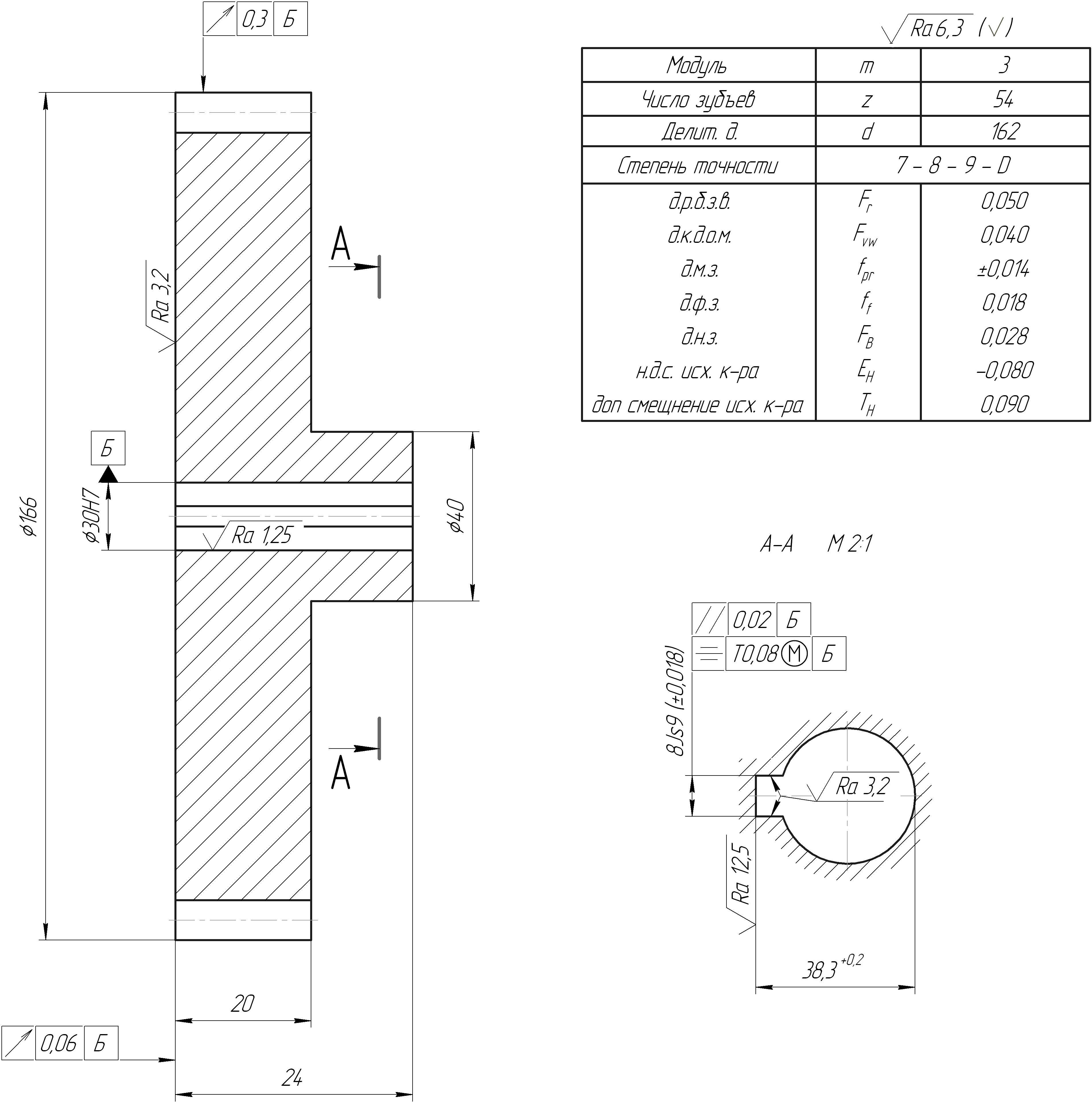

Чертеж зубчатого колеса.

На чертеже наружный диаметрзаготовки выполнен по 14 квалитету, а контроль радиального биения назначаен из расчета 0,1 модуля так как предполагаем серийное производство и весь допуск на смещение исходного контура целиком оидадим на нарезание зуба. Значение всех допуском по всем нормам приведено в стандартной таблице в правом углу чертежа. На левом торце колеса для обеспечения нормы контакта назначен контроль торцевого биения из расчета 0,25FB · dзагатовки/B, где dзагатовки=166 мм; ширина венца B=20 мм.

Общие допуски по ГОСТ 30893.2 – mK

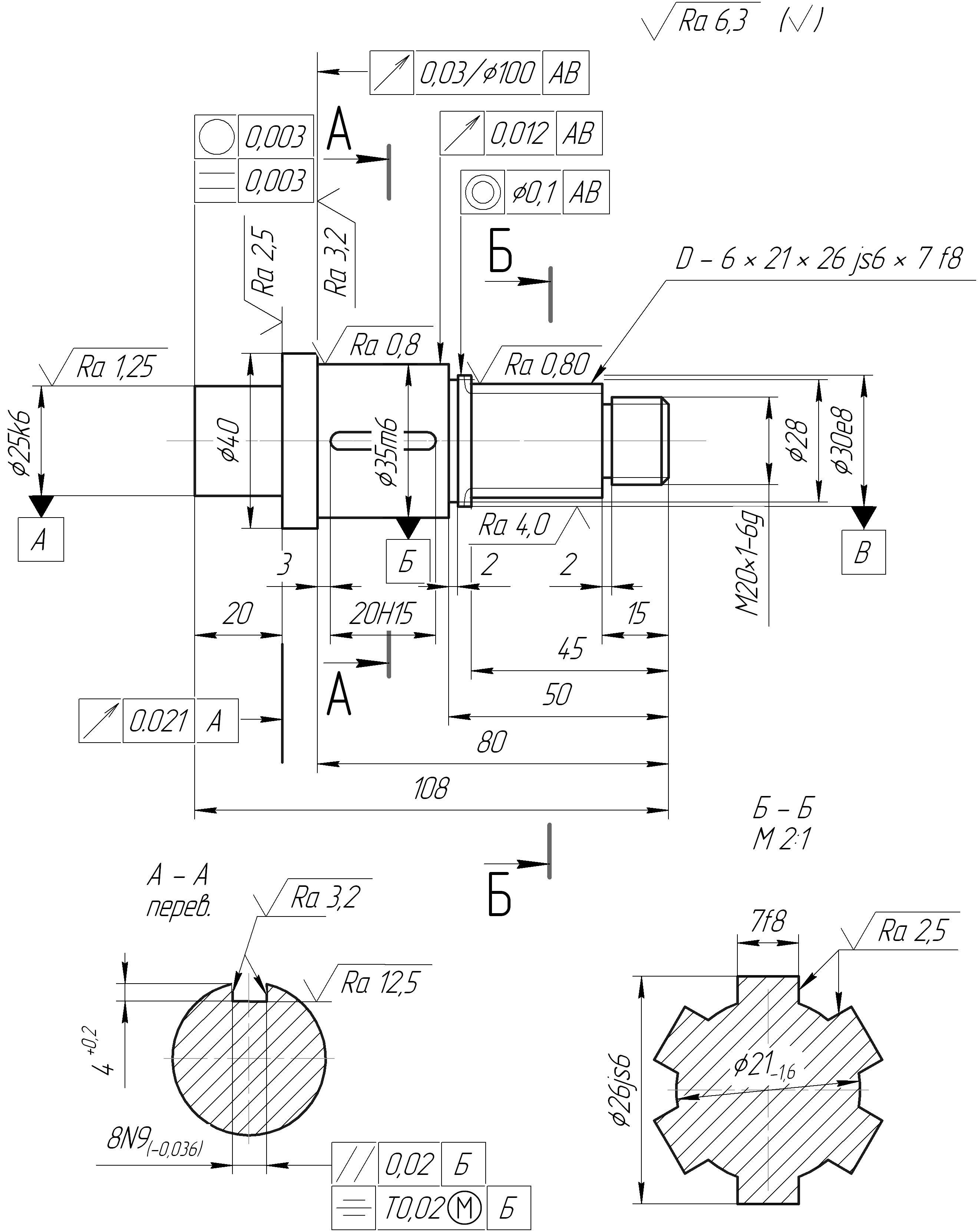

Чертеж вала

Неуказанные

предельные отклонения размеров: H14,

h14,

±![]()

Калибры.

Это инструмент для контроля годности детали без шкалы, по принципу «да – нет». Калибр – это специальное измерительное средство, неуневерсальное. Калибры бывают нормальные и предельные. Нормальные представляют собой копию присоединяемой детали. Изготовление по нормальным калибрам заключается в подгонке детали под калибр. Недостатком способа является субъективность оценки и то, что калибры используются только для посадок с зазором. Достоинства способа в том, что можно взять калибр в поле для подгонки часто ломающихся деталей. Предельные калибры изготавливаются по предельным размерам детали и имеют две стороны: проходную и непроходную. Калибры для контроля отверстия называются пробка. Калибры для контроля валов – скоба.

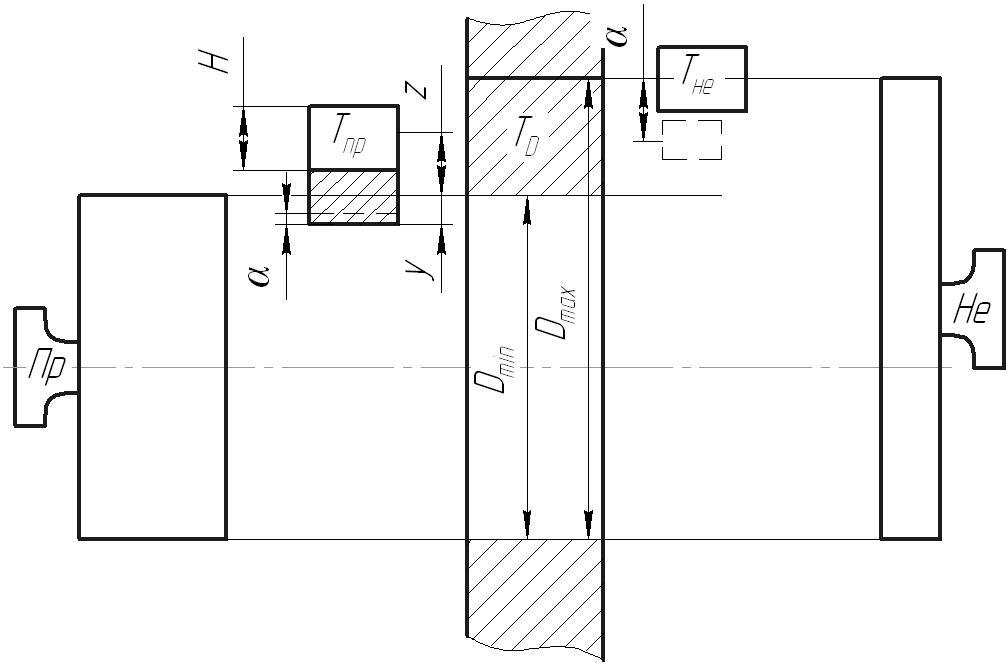

Калибр пробка.

Калибры используются для контроля детали в массовом и серийном производстве. Их изготавливыают для размеров ряда Ra 5, для квалитетов с 5 – 18, для полей допусков из основного отбора предпочтительно в системе отверстия. Калибры дорогие, изделия их делают из износостойких материалов. Проходная сторона обычно бывает с покрытием. Калибры изготавливают по 4 квалитету. Для увеличения долговечности калибров поле допуска проходной части калибра смещают в сторону допуска детали на величину z и устанавливают границу износа y. Для размеров больше 180 мм. допуск непроходной стороны и границу износа смещается в сторону допуска детали на величину α для компенсации перекоса. Новые калибры выдаются рабочим. Частично изношенные начальникам цеха. Изношенные – заказчику. Для уменьшения веса, калибры пробка делают из усеченного профиля.

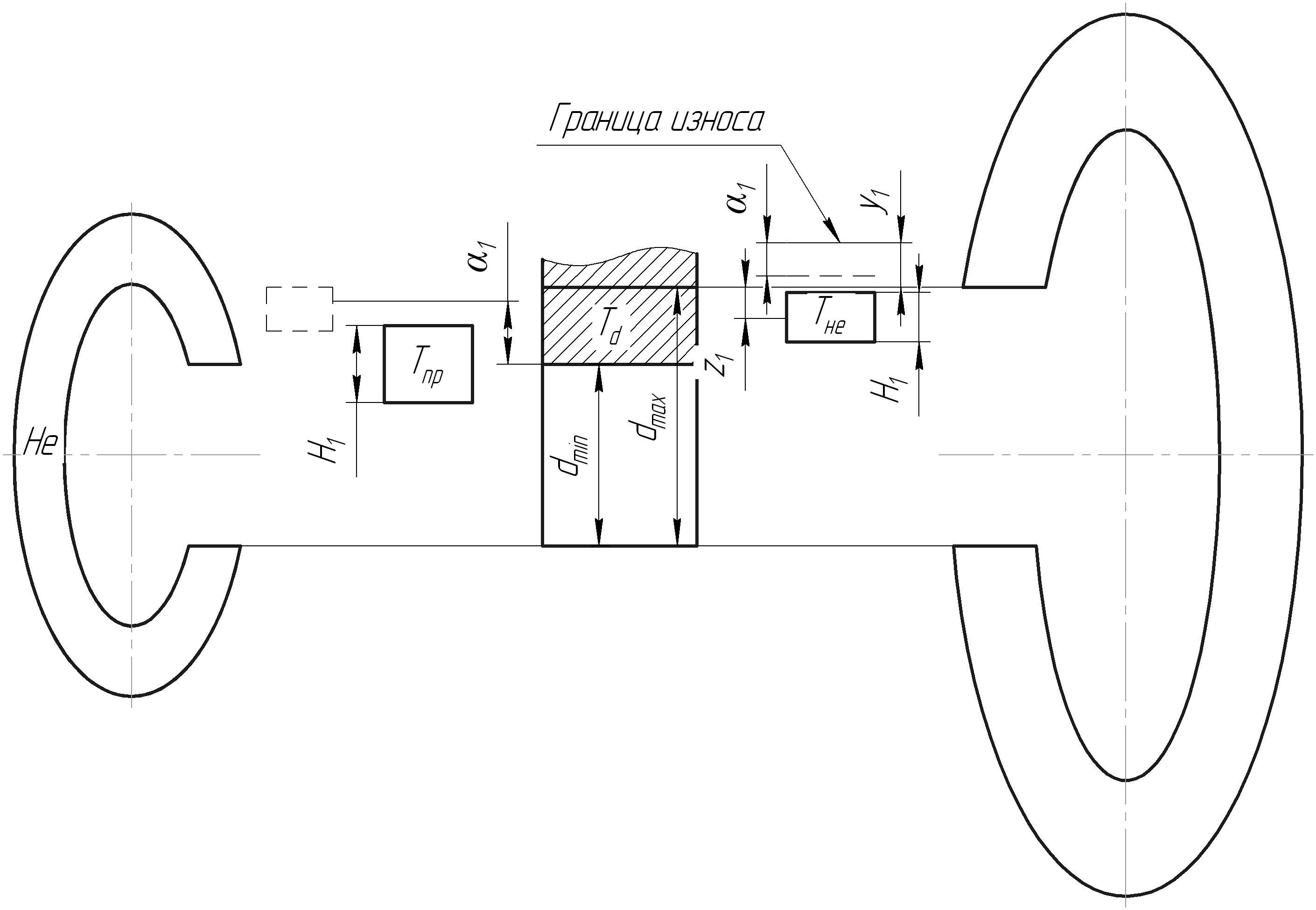

Калибры скоба.

Скобы выполняют двухстронними или односторонними комбинированными.