- •Основы взаимозаменяемости

- •Основные термины и определения

- •Изображение полей допусков.

- •Изображение полей допусков сопрягаемых деталей, образующих посадки с зазором.

- •Неуказанные предельные отклонения.

- •Способы назначения посадок.

- •1) Штифт назначается для неподвижного соединения 2 деталей без дополнительного крепления. Пример: ∅8 2) Штифт предназначен для центрирования двух деталей, крепление осуществляется болтами.

- •Отклонение формы и расположения поверхностей и осей.

- •2 1 3 4

- •Шероховатость.

- •Обозначения шероховатости на чертеже

- •Специфические соединения.

- •Шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •Резьбовые соединения.

- •Расчет размерных цепей.

- •Зубчатые колеса.

Шлицевые соединения.

Шлицевые соединения назначаются вместо шпоночных для высокого центрирования деталей. Шлицевые соединения бывают: треугольные (для тонкостенных втулок), эвольвентные (для тяжелых нагрузок), прямобочные (наиболее распространенные).

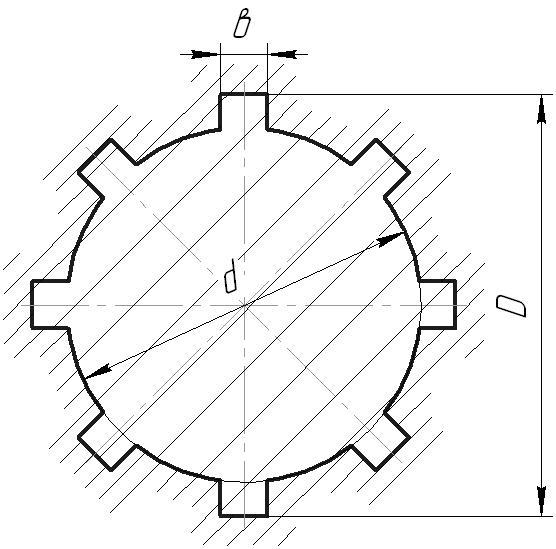

Прямобочные шлицевые соединения.

Посадки в шлицевом прямобочном соединении осуществляется по трем размерам: Наружный диаметр (D), внутренний диаметр (d), ширина шлица (b). Один из размеров назначается центрирующими, а остальные выполняются грубее, они нецентрирующие.

Виды центрирования бывают:

1) По наружному диаметру D.

Применяется для неподвижных, нереверсивных соединений, самый простой вид центрирования, простая обработка.

2) По внутреннему диаметру d.

Применяется для подвижных в осевом направлении соединений. Закаленную на высокую твердость для сопротивления трению при движении, втулку можно обрабатывать только по d, поэтому для подвижных деталей используют центрирование по внутреннему диаметру.

3) По боковым поверхностям, по ширине зуба

Назначается для реверсивных, неподвижных соединений.

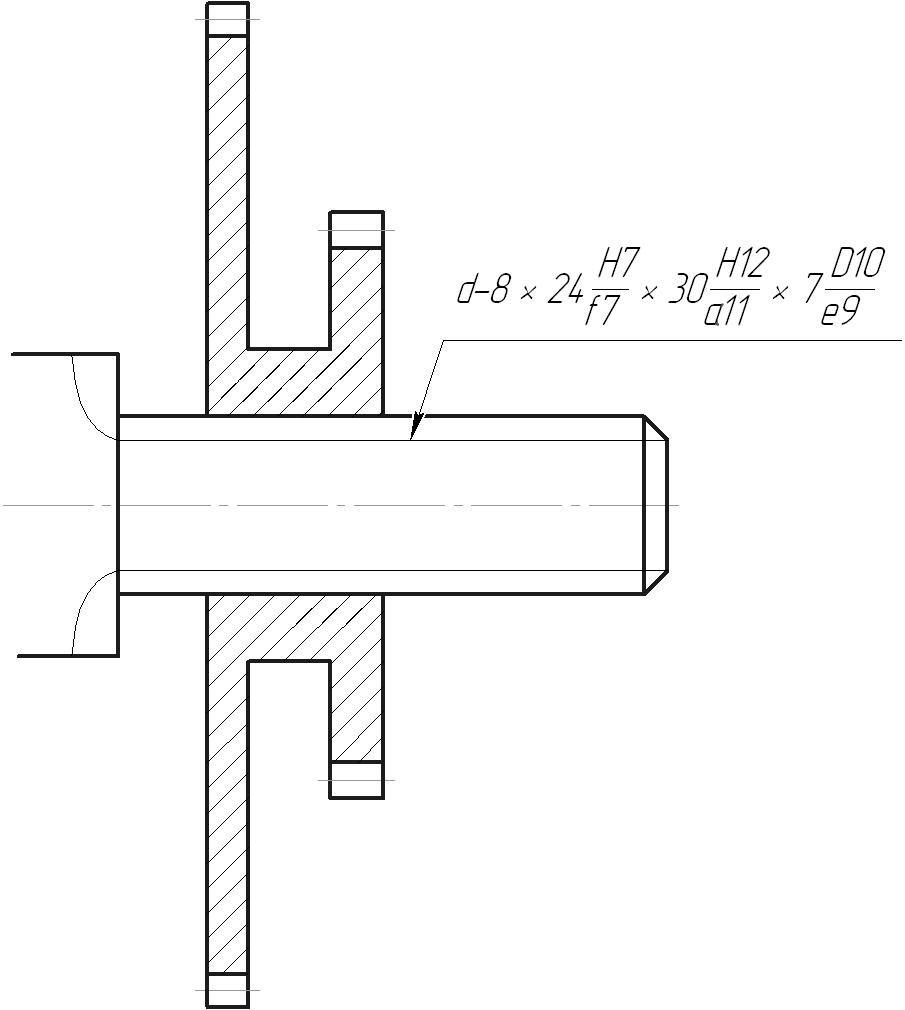

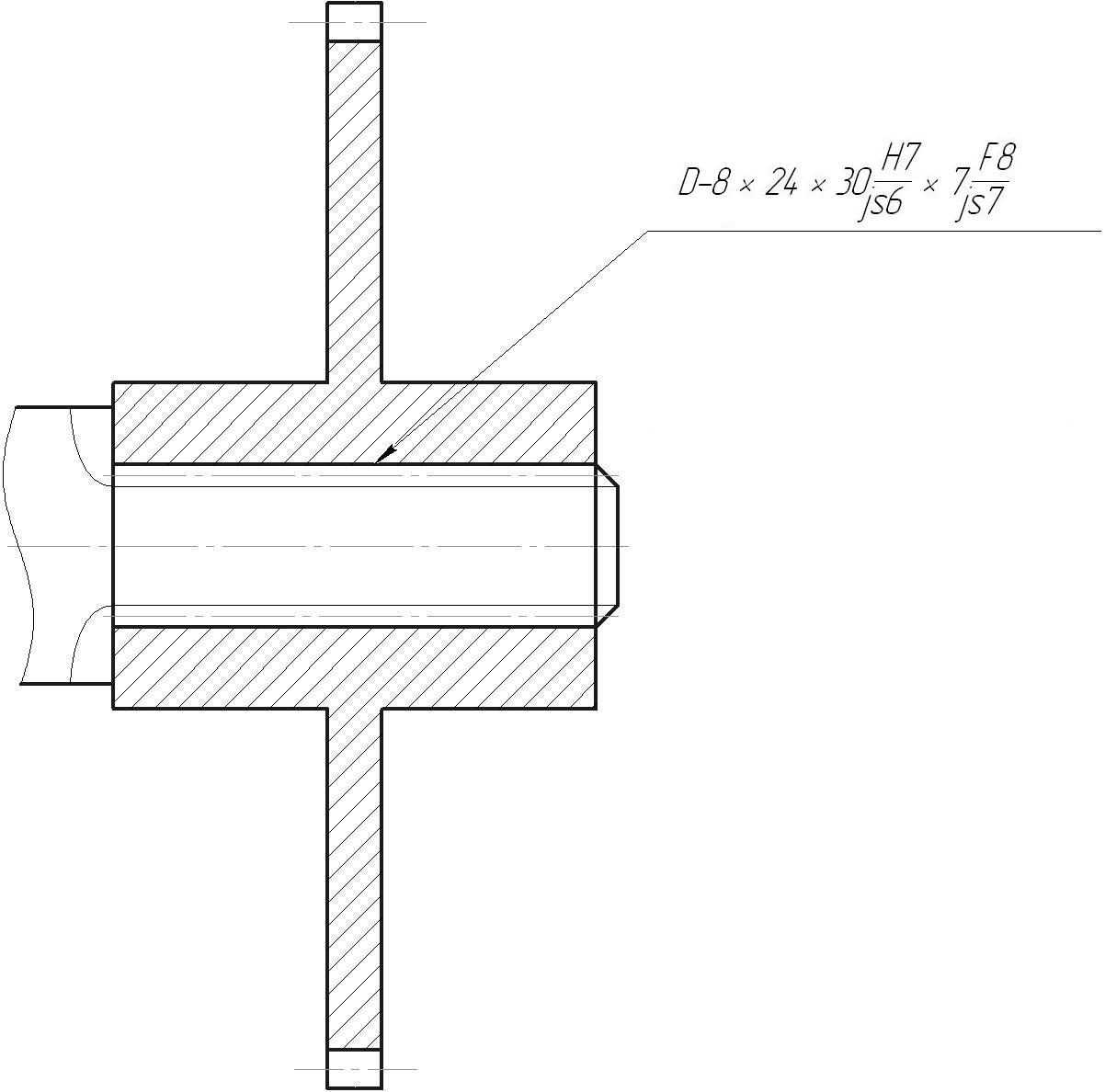

Обозначение шлицевых соединений на чертежах.

Сборочный чертеж.

Вид

центрирования.

z

D

d

b

z – число зубьев.

Шлицевые соединения могут быть неподвижными.

Сборочный чертеж. Неподвижное соединение

Все разрешенные к применению посадки для шлицевых соединений сведены в таблицы: а) для центрируещих размеров; б) для не центрируещих размеров.

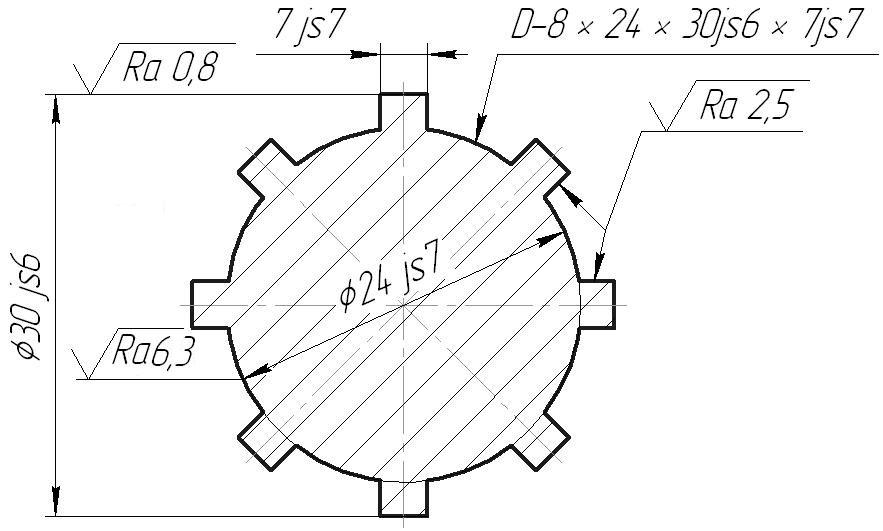

Назначение точности на шлицевой вал.

Размеры для шлицевых соединений выбираются из специальных таблиц в зависимости от серии: легкая; тяжелая; средняя. Назначается число зубьев в зависимости от ширины зубьев и ширины шлица.

Шероховатость для шлицевого соединения нормируется в таблицах для подвижных и неподвижных соединений, центрирующих и нецентрируещих поверхностей.

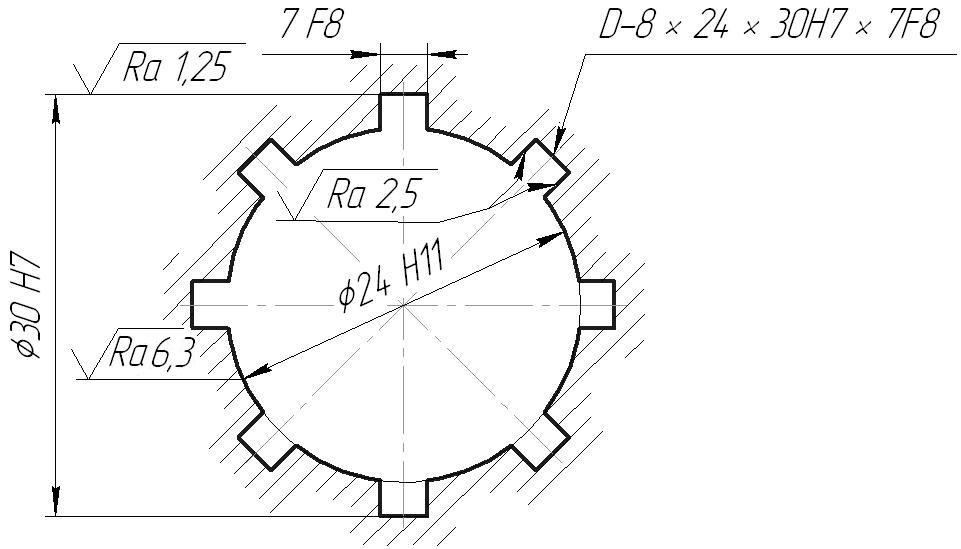

Назначение точности на шлицевую втулку.

Эвольвентные шлицевые соединения.

Обозначения шлицевых соединений.

Контроль шлицевых соединений осуществляется комплексными калибрами, представляющими собой копию присоединяемых деталей.

Резьбовые соединения.

Классификация резьбы.

Резьбы бывают:

Наружная и внутренняя (болт и гайка); Правая и левая; Одно-, двух-, многозаходная; С мелким, крупным, нестандартным шагом; С треугольным, прямоугольным, круглым, трапециевидным профилем. А также различаются по назначению: метрическая, дюймовая, трубная, упорная и так далее

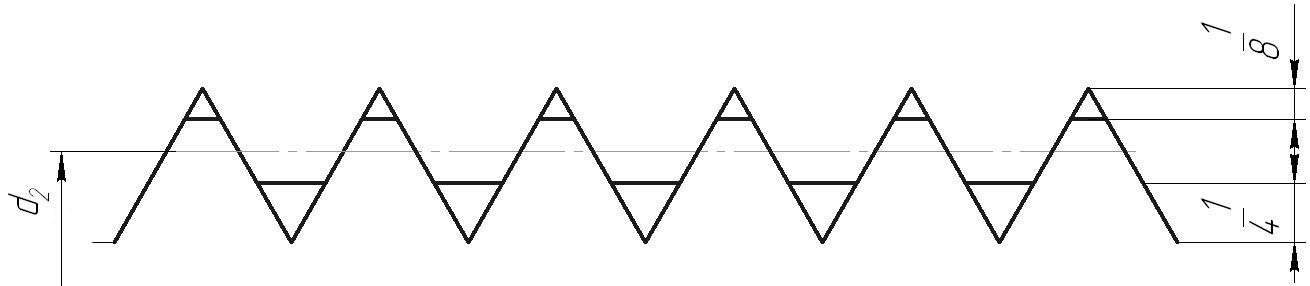

Метрическая резьба.

Метрическая резьба характеризуется пятью параметрами:

Для наружной резьбы болта, d – наружный диаметр, d1 – внутренний диаметр, d2 – средний диаметр, P – шаг резьбы, α – угол при вершине (60 °). (рис. 1 раздаточного материала 6)

Для внутренней резьбы (гайка) соответственно: D, D1, D2, p, α.

К резьбе предъявляется 2 требования: свинчиваемость и прочность.

Свинчиваемость – любые болт и гайка должны свинчиваться можно из натяга.

Прочность – сопряжение по боковым поверхностям должно быть достаточными для выдерживания рабочих нагрузок. Прочность обеспечивается только d2, D2

Реальная метрическая резьба усечена сверху на ⅛ высоты, снизу на ¼.

Параметры влияющие на свинчивоемость средний диаметр и погрешности шага и угла профиля, приведены на рисунке 2, 3, 4 раздаточного материала 6

Погрешность шага и угла профиля резьбы зависят от точности станка и способа установки инструмента. Рабочий влиять на эту величину не может. Допуски на шаг и угол не задаются, а неизбежная погрешность шага компенсируется уменьшением d2 или увеличением D2 на величину компенсации по шагу fp, fp=1,732 ∙ ∆Pn; (мкм) ∆Pn (мкм) – накопленная погрешность n – шагов.

Аналогичная

погрешность по углу компенсируется

диаметральной компенсацией угла:

fα=0,29

∙P

∙ ![]() ;

(мкм).

;

(мкм).

В справочниках задаются допуски на средний диаметр и диаметр заготовки под резьбу. Погрешность шага и угла учитывается допуском на средний диаметр, а оставшиеся размеры ограничиваются только с одной стороны, учитывающей износ инструмента.

Точность

резьбы задается степенями точности с

1по 10.

Допуски по степеням заданы по

геометрической прогрессии со знаменателем

1,25. В каждой степени точности допуск

на внутреннюю резьбу больше допуска

на болт. Для шестой степени точности

это соотношение составляет: TD2=1,32

∙ Td2.

Поля

допусков, разрешенные к применению для

резьбы сведены в таблицу, в зависимости

от длины свинчивания: S,

N,

L.

В 90% случаях крепежная резьба имеет

единственную предпочтительною посадку

![]() где 6 – степень точности. H,

g

– отклонения. (рис. 7 раздаточного

материала 6)

где 6 – степень точности. H,

g

– отклонения. (рис. 7 раздаточного

материала 6)

Обозначения резьбы на чертежах.

Примеры обозначений приведены на рисунке 5 и 6 раздаточного материала 6.

Для болта. M10 × 1 – 7g6g – 18 – R; резьба метрическая, диаметр 10мм, шаг мелкий 1 мм., поле допуска для d2, d – 7g6g соответственно, R – накатка роликом.

Для гайки. M10 × 1 – 6H; диаметр 10, шаг мелкий 1мм., поле допуска для D2 и D1 равен 6H.

Для

соединения. M24

× 3(p1)LH

- ![]() ;

L

– левая метрическая резьба, диаметр

24мм., p1

– число заходов.

;

L

– левая метрическая резьба, диаметр

24мм., p1

– число заходов.

Способы контроля резьбы:

1) Калибрами; 2) Поэлементный контроль; (рис. 8, 9 раздаточного материала 7)

Контроль калибрами это комплексный контроль. Калибры имеют проходную и не проходную сторону. Принцип контроля: «да», «нет». Действительный размер не определяется. Наружная резьба контролируется резьбовым кольцом, внутренняя – калибром пробка. Проходная сторона калибра имеет полный профиль и большую длину свинчивания для контроля свинчиваемости, т.е. она контролирует d2 (D2), P, α. Непроходная сторона калибра имеет 2 витка и усеченный профиль для устранения влияние погрешности шага и угла (рис. 8 раздаточного материала 7)

Поэлементный контроль.

При

поэлементном контроле измеряют каждый

параметр резьбы и действительные

размеры сравнивают с предельными.

Погрешности шага и угла учитывают

значением d2

+ (1,732 ∙ ∆Pn

+ 0,29 ∙ P

∙ ![]() )

∙ 10-3

(мм). – для болта и D2пр,

приведенного диаметра d2пр

расчитанного по формуле. Для гайки:

d2пр.

=

D2прив.=D2действ.

– fp

– fα

= D2д

– (1,732 ∆Pn

+0,29

∙ P

∙

)

∙ 10-3

(мм). – для болта и D2пр,

приведенного диаметра d2пр

расчитанного по формуле. Для гайки:

d2пр.

=

D2прив.=D2действ.

– fp

– fα

= D2д

– (1,732 ∆Pn

+0,29

∙ P

∙ ![]() )

∙ 10‑3(мм).

Для

определения годности резьбы значения

приведенных диаметров сравнивают с

предельным значениями:

d2min

≤ d2д

< d2пр

≤ d2max

D2min

≤ D2пр

< D2д

≤ D2max

(рис. 9 раздаточного материала

7)

Действительный

размер заготовки сравнивается с

предельными значениями для размеров

d

и D.

Теоретически

существуют резьбы с натягом и переходными

посадками, но на практике пока их нет.

(рис. 10, 11, 12, 13 раздаточного материала

7)

На практике для обеспечения

неподвижности неразборного соединения

используются элементы заклинивания.

(рис. 14 раздаточного материала 7)

)

∙ 10‑3(мм).

Для

определения годности резьбы значения

приведенных диаметров сравнивают с

предельным значениями:

d2min

≤ d2д

< d2пр

≤ d2max

D2min

≤ D2пр

< D2д

≤ D2max

(рис. 9 раздаточного материала

7)

Действительный

размер заготовки сравнивается с

предельными значениями для размеров

d

и D.

Теоретически

существуют резьбы с натягом и переходными

посадками, но на практике пока их нет.

(рис. 10, 11, 12, 13 раздаточного материала

7)

На практике для обеспечения

неподвижности неразборного соединения

используются элементы заклинивания.

(рис. 14 раздаточного материала 7)