- •Основы взаимозаменяемости

- •Основные термины и определения

- •Изображение полей допусков.

- •Изображение полей допусков сопрягаемых деталей, образующих посадки с зазором.

- •Неуказанные предельные отклонения.

- •Способы назначения посадок.

- •1) Штифт назначается для неподвижного соединения 2 деталей без дополнительного крепления. Пример: ∅8 2) Штифт предназначен для центрирования двух деталей, крепление осуществляется болтами.

- •Отклонение формы и расположения поверхностей и осей.

- •2 1 3 4

- •Шероховатость.

- •Обозначения шероховатости на чертеже

- •Специфические соединения.

- •Шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •Резьбовые соединения.

- •Расчет размерных цепей.

- •Зубчатые колеса.

Специфические соединения.

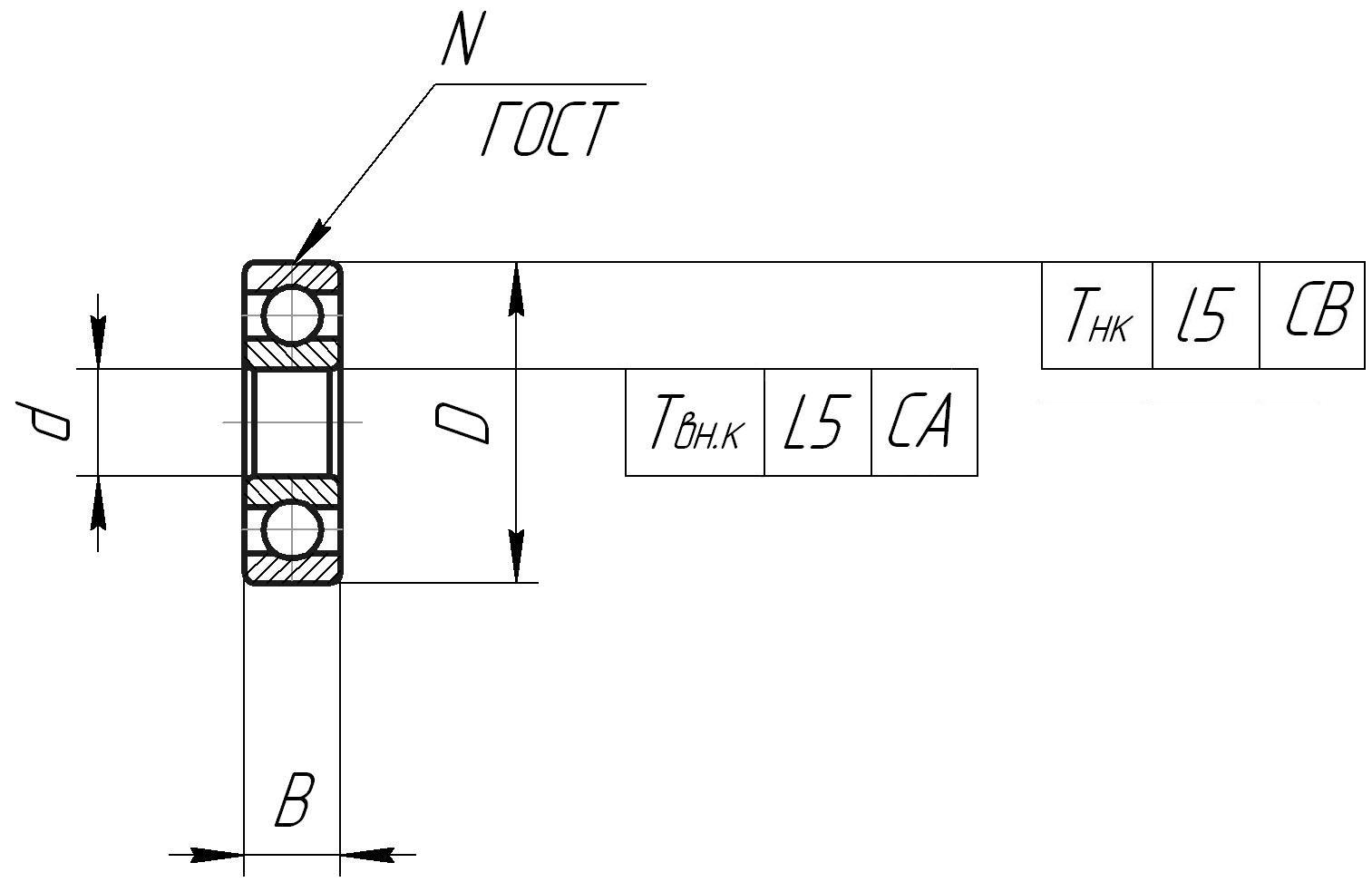

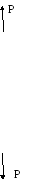

Подшипник качения.

Наружное кольцо подшипника качения всегда в размещается отверстие детали по посадке заданной в системе вала (СВ) т.к. кольца подшипников обрабатывать нельзя. Внутреннее кольцо всегда монтируется на валу в системе отверстия.

Допуск на диаметры колец подшипников не совпадает с допусками по квалитетам, а назначается по классам точности (0, 6, 5, 4, 3, 2, класс точности) и обозначается для наружного кольца отклонением l и классом точности, а для внутреннего L и класс точности.

В справочниках указываются 2 поля допуска на размер подшипника. Одно поле допуска на единичный размер (ds, Ds), учитывающий овальность, а второе поле допуска на средний размер (dm, Dm) используют для расчетов.

Требования к посадочным местам под подшипники качения.

1. требование

Посадки выбираются в зависимости от условий работы подшипника. а) вращающиеся циркуляционно нагруженные кольца монтируют по посадке с натягом б) неподвижные местнонагруженные кольца монтируются по посадке с зазором.

В ращаться

могут два колеса или одно (любое).

Неподвижные

посадки с зазором применяются для

предотвращения развальцовки детали

ращаться

могут два колеса или одно (любое).

Неподвижные

посадки с зазором применяются для

предотвращения развальцовки детали

.

Посадки с зазором должны позволять неподвижному кольцу провернуться за сутки 3 – 4 раза для предотвращения местного износа, т.е. Smax не должен приводить к развальцовке, а Smin не должен вызывать местный износ.

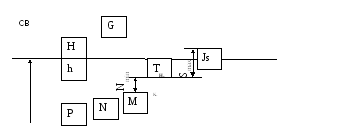

Гостом на подшипники качения разрешены к применению следующие основные отклонения:

-

Натяг. Кольцо

вращается

Зазор. Кольцо

неподвижно

Внутреннее кольцо

js, k, m, n

g, f

Наружное кольцо

P, N, M

Js, H, G

Dm

Нар. к.

dm

Вн.

к.

Для вращающихся циркуляционно нагруженных колес для обеспечения натяга ГОСТ требует использовать поля допусков переходных посадок (что бы не лопнули тонкие кольца подшипников).

2. Требования

Точности к посадочным местам:

а) точность размера: если подшипник качения 0 и 6 квалитета, то отверстие 7 квалитета, а вал 6 квалитета.

Если подшипник качения 5 и 4 квалитета, то отверстие 6 квалитета, а вал 5 квалитета.

Если подшипник качения 2 квалитета, то его точность зависит от размера подшипника и назначаются по специальным таблицам.

3. Требования к шероховатости.

Подшипник

качения 0 квалитета требует назначить

шероховатость посадочной поверхности

не грубее ![]() при dmin

<

80 мм., установочной поверхности

(заплечники) не более

при dmin

<

80 мм., установочной поверхности

(заплечники) не более ![]() Чем

точнее класс точности подшипника, тем

точнее шероховатость. Чем больше размер

кольца, тем грубее шероховатость.

Чем

точнее класс точности подшипника, тем

точнее шероховатость. Чем больше размер

кольца, тем грубее шероховатость.

в) требования к форме посадочных поверхностей.

ГОСТ

требует контролировать овальность и

конусность поверхности детали под

подшипник качения 0 и 6 класса точности

из расчета: ∆ов.к. = ![]() Tдет.

Для

подшипника качения 5 и 4 класса точности

∆ов.

к.=

Tдет.

Для

подшипника качения 5 и 4 класса точности

∆ов.

к.= ![]() Tдет

Tдет

ГОСТ

рекомендует на чертеже показывать не

частный показатель овальности и

конусности, а дифференциальный показатель

круглости и профиля продольного сечения.

![]()

г) требования к отклонению расположения установочной поверхности.

ГОСТ требует контролировать торцевое биение на установочных торцах по 8 степени точности и диаметру заплечиков для подшипников качения 0 и 6 класса точности; по 7 степени точности и диаметру заплечиков для подшипники качения 5 и 4 класса точности.

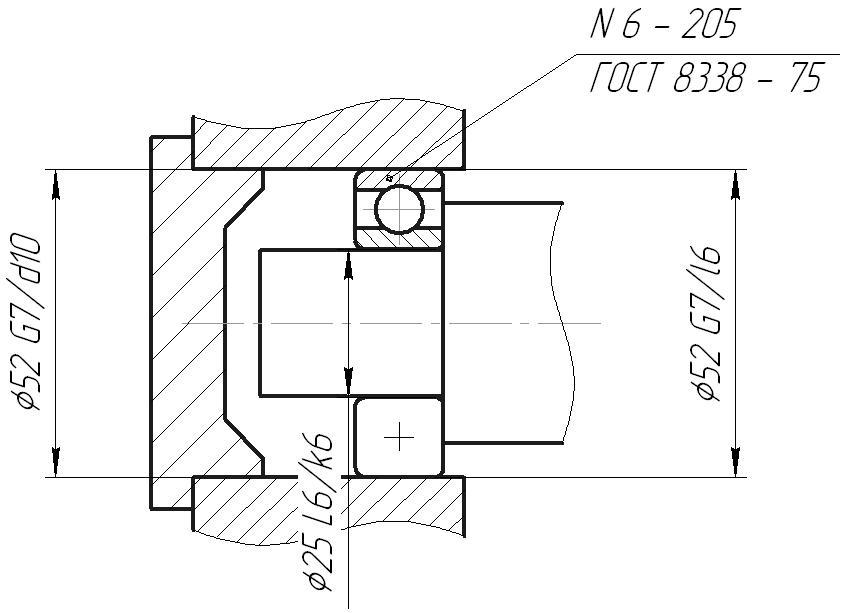

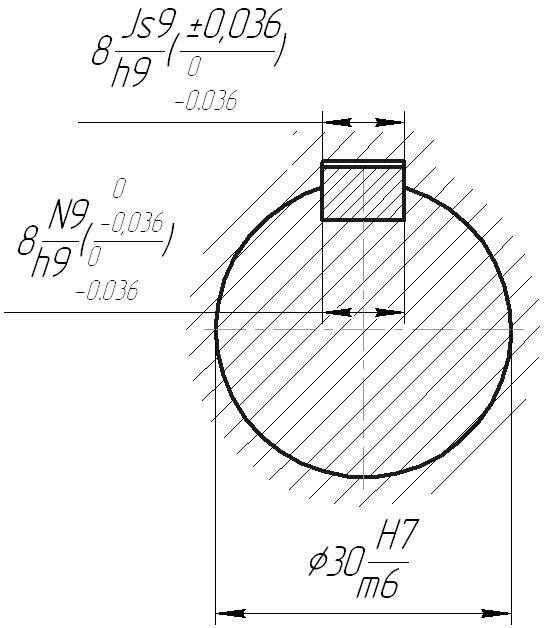

Изображение подшипникового узла всбре.

Для

примера выберем подшипник 6 класс

точности, ∅25![]() и ∅52

и ∅52![]() .

Посадки назначим из условий работы

подшипника внутреннее колцо ∅25

вращается, наружное кольцо ∅52

неподвижно.

.

Посадки назначим из условий работы

подшипника внутреннее колцо ∅25

вращается, наружное кольцо ∅52

неподвижно.

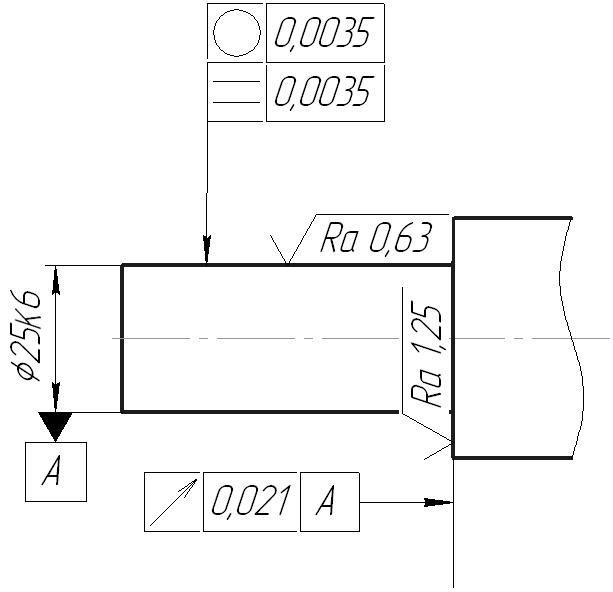

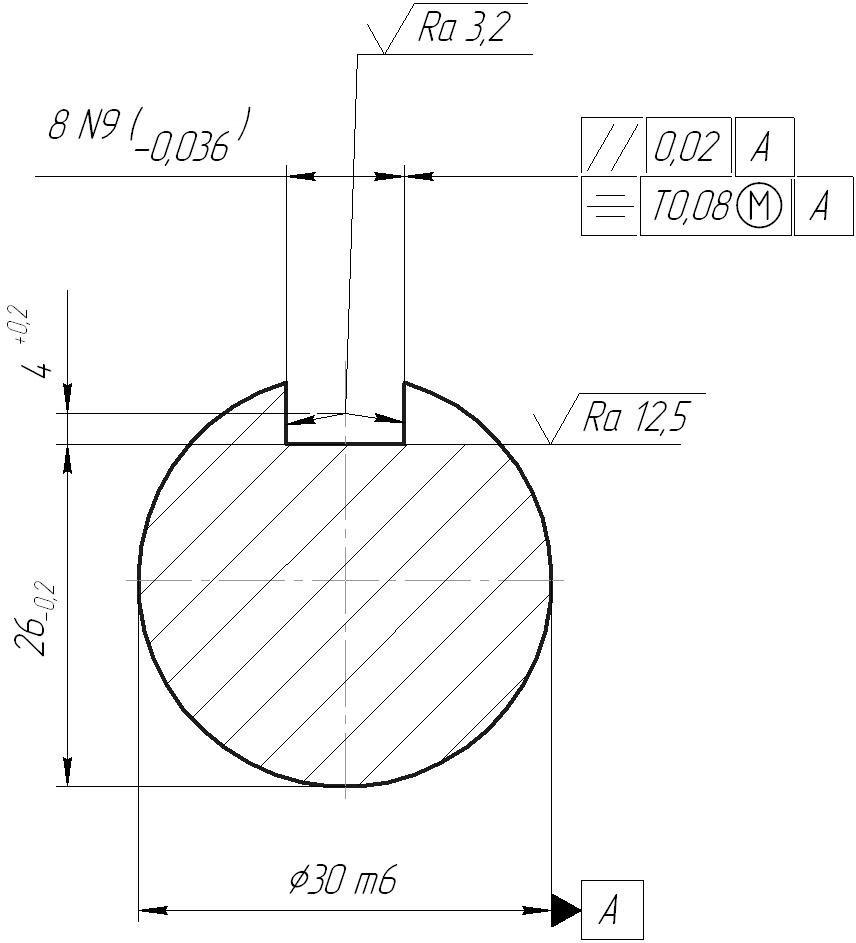

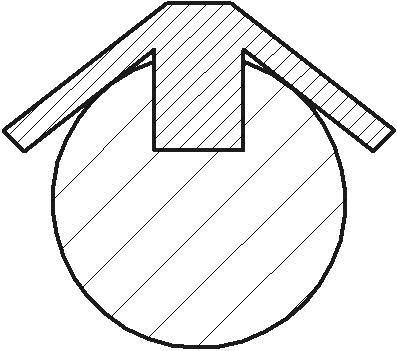

Назначение точности на посадочные детали (эскиз посадочного вала).

Требования допусков круглости и профиля продольного сечения сведены в таблицы, в зависимости от размеров и классов точности подшипников, где: расчетные значения не округляются до стандартных.

Допуски торцевого биения так же сведены в таблицы и имеют нестандартные значения. Торцевое биение поверхности заплечиков всегда контролируется относительно оси посадочной поверхности. Заплечики – это тот установочный торец, в который упирается подшипник при сборке.

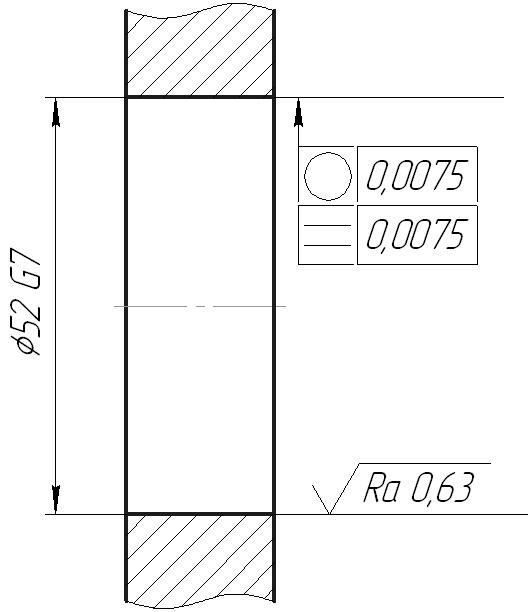

Эскиз посадочного отверстия.

Заплечики – это тот установочный торец, в который упирается подшипник при сборке.

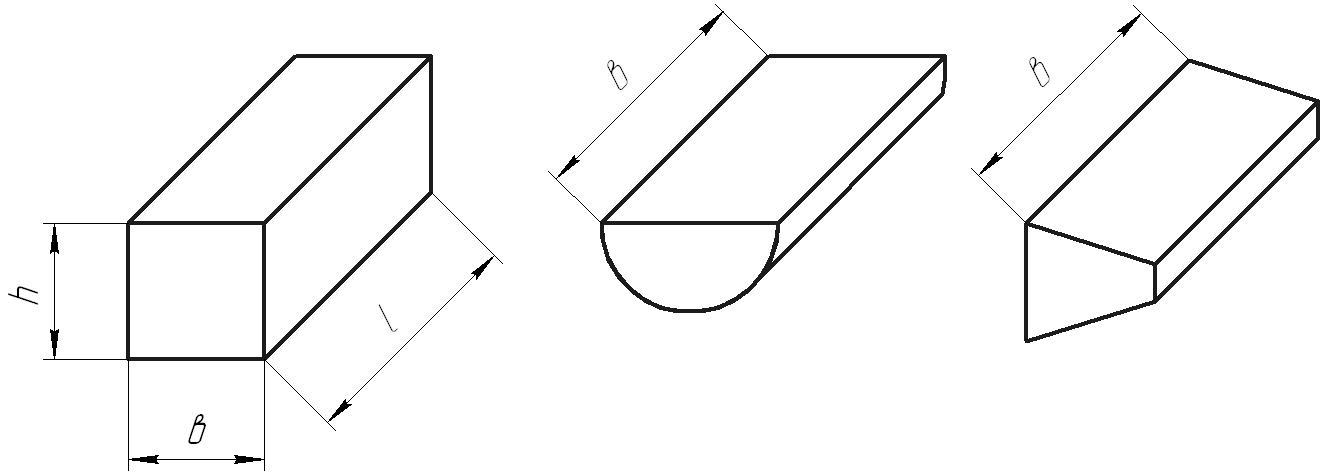

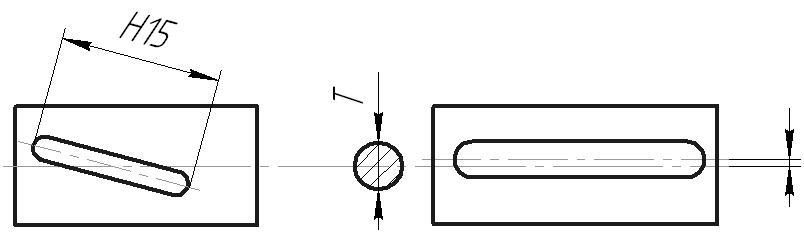

Шпоночные соединения.

Шпоночные соединения бывают призматическими, сегментными и клиновидными.

Шпоночные соединения предназначены для соединений двух деталей, их центрирования и разборки. Соединение идет всегда по ширине шпонки и нормируется одинаково для всех типов соединения.

Призматические шпоночные соединения

Шпонка – стандартная деталь, выполняется горячим прокатом по ГОСТу. Длина шпонки выбирается из расчета на срез.

Шпонки всегда соединяются с пазами вала и втулки в системе вала, т.к. шпонка – готовая деталь.

t1 – глубина паза втулки t2 – глубина паза вала

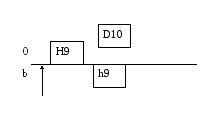

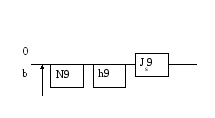

ГОСТ разрешает использовать для шпоночных соединений 5 полей допусков: H9, D10, N9, P9 для пазов и 1 поле допуска для шпонки h9. Эти поля допусков сведены в специальный отбор и их отклонения приведены в специальных таблицах. Разрешается любая комбинация из этих посадок, но предпочтительными являются 3 типа шпоночных соединений: свободное, нормальное, плотное.

Свободное – применяется для подвижных в осевом направлении шпоночных соединений (направляющая шпонка). При этом паз вала выполняется с посадкой H9, паз втулки – D10. Для компенсации возникающих перекосов при сборке паз втулки выполняется грубее.

Нормальнjt – используется для неподвижных, собираемых автоматически, в серийном и массовом производстве соединений. При этом паз вала выполняется с полем допуска N9, для которого вероятность возникновения зазора и натяга равна. Паз втулки для компенсации перекосов при сборке делают с точностью Js9.

Плотное – назначается для неподвижных соединений с большой нагрузкой, собираемых вручную. При этом паз вала и втулки выполняется по единой посадке P9.

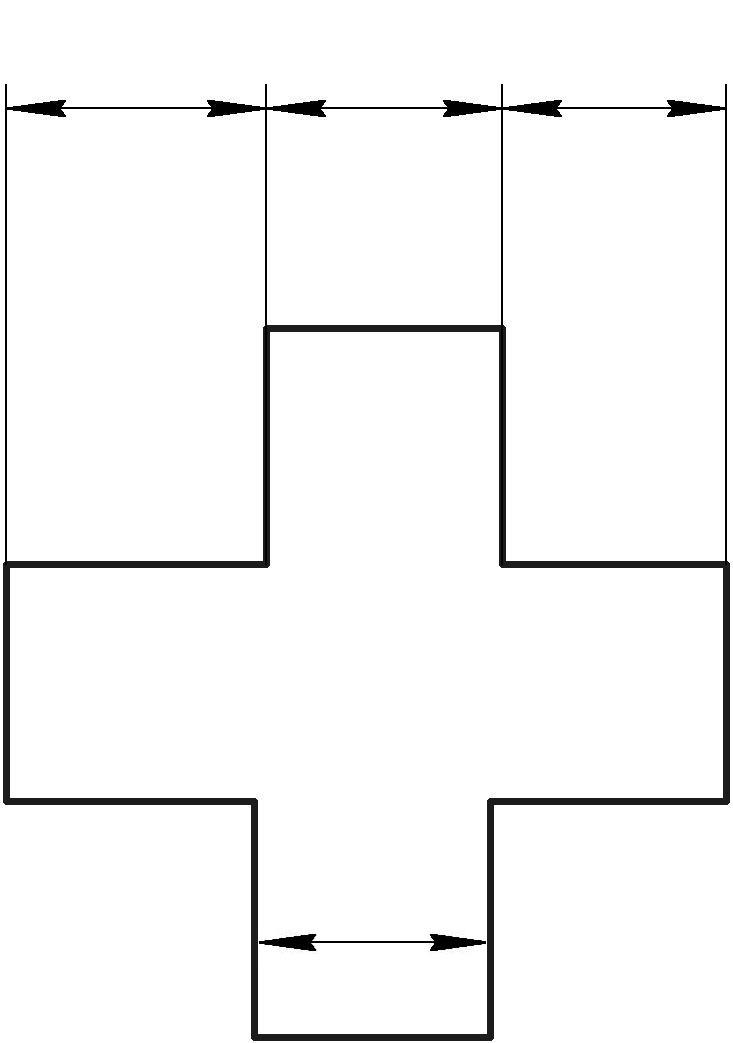

Обозначение шпоночных соединений на чертежах.

Назначение точности на шпоночные пазы.

Контроль годности ширины и глубины паза вала осуществляется специальным калибром «крестик» по принципу да – нет. Действительные размеры не определяются. У калибра существует две стороны: Проходная и непроходная.

t1max

bmin

t1min

НЕ

bmax

ПР

НЕ

ПР

При контроле расположения дна шпоночного паза инструментом со шкалой, допуск задаётся на размер d – t1, а выбирается по специальной таблице в зависимости от высоты шпонки.

-

Высота шпонки

Отклонения

d-t1

d+t2

До 6 мм.

-0,1

+0,1

6 – 18 мм.

-0,2

+0,2

Свыше 18 мм.

-0,3

+0,3

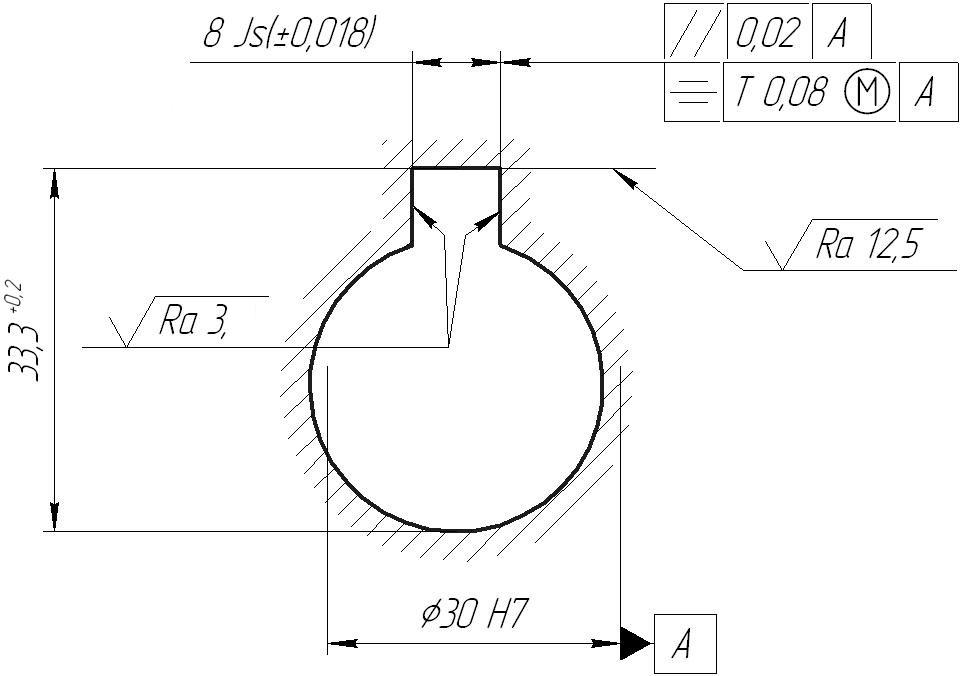

Шероховатость назначается грубой на нерабочее дно по специальным таблицам. Ra не грубее 12,5 мкм и точной на рабочие боковые поверхности – не грубее Ra 3,2 мкм

ГОСТ требует контролировать расположение оси паза относительно оси вала

Величину допуска симметричности выбирают из условий худшей собираемости по расчету. Худшая собираемость – паз самый маленький.

Tпарал.=0,5 ∙ Tшпонки=0,5 ∙0,036 мм = 0,018 мм Tпарал=0,018 округляется до стандартного 0,02 мм Tсиметрич=2 ∙ Tшпонки=2 ∙0,036 мм = 0,072 мм округляется до стандартного 0,08 мм

Допуск симметричности обязательно нужно сделать зависимым от действительно размера паза, т.е. учесть условия собираемости.

Зависимый допуск может быть увеличен на разницу между действительным размером и проходимым пределом.

![]() =Tсиметр.+∆; ∆=bдейств.

паза.-bmin

=Tсиметр.+∆; ∆=bдейств.

паза.-bmin

Контроль годности, параллельности и симметричности оси паза и оси вала осуществляется калибром «призма»:

Назначение точности на паз втулки.

Контроль годности паза втулки осуществляется комплексным калибром «пробка», представляющий собой копию соединяемых деталей в сборе.