- •Глава 1. Атомно-кристаллическое строение материалов

- •1. Электронное строение атомов. Классификация элементов в периодической системе д. И. Менделеева

- •2. Кристаллическое строение твердых тел

- •3. Типы связей между атомами (молекулами) в кристаллах

- •Пояснения к ответам на вопросы

- •2) Правильно.

- •Глава II. Основы теории кристаллизации

- •1. Энергетические условия кристаллизации

- •2. Механизм процесса кристаллизации

- •3. Размер зерна, образующегося при кристаллизации. Строение кристаллического слитка

- •4. Дефекты строения реальных металлов

- •5. Полиморфные превращения металлов

- •6. Методы изучения кристаллического строения металлов

- •Пояснения к ответам на вопросы

- •Глава III. Механические свойства металлов

- •1. Свойства, определяемые при статических испытаниях.

- •2. Свойства, определяемые при динамическом нагружении

- •3. Свойства, определяемые при циклически действующих нагрузках (усталость материалов)

- •4. Свойства, определяемые нагружением в условиях повышенных температур

- •Глава IV. Физическая сущность механизмов деформации и разрушения металлов

- •1. Механизм упругой и пластической деформации металлов

- •3. Факторы, влияющие на хрупкое и вязкое состояние металлов

- •4. Основные направления повышения прочности металлов. Конструктивная прочность

- •Глава V. Наклеп, возврат и рекристаллизация металлов и сплавов

- •1. Наклеп металла

- •2. Отдых (возврат) металла

- •3. Рекристаллизация

- •4. Полигонизация

- •1). Совершенно правильно.

- •3). Ошибаетесь.

- •3). Совершенно правильно.

- •1). Ответ неточный.

- •2). Совершенно правильно.

- •1). Ответ неполный.

- •2). Совершенно правильно.

- •3). Правильно.

- •Глава VI. Строение и свойства сплавов

- •1. Металлические сплавы

- •Характеристика основных фаз в сплавах

- •Особенности кристаллизации сплавов

- •2. Диаграммы состояния сплавов

- •3). Совершенно правильно.

- •2). Правильно.

- •3). Совершенно правильно.

- •2). Правильно.

- •2). Совершенно правильно.

- •3). Правильно.

- •3). Правильно.

- •1). Правильно.

- •3). Правильно.

- •Глава VII. Сталь и чугун

- •1. Диаграмма состояния Fe—Fe3c

- •Глава VIII. Углеродистые стали

- •1. Влияние состава на свойства стали

- •2. Технологические свойства стали

- •3. Основы легирования стали

- •4. Фазы, образуемые легирующими элементами с железом. Влияние легирующих элементов на температуру полиморфных превращений железа.

- •Карбидообразующие легирующие элементы и типы образуемых карбидов

- •5. Влияние легирующих элементов на содержание углерода в перлите, температуру эвтектоидного превращения и свойства стали

- •6. Классификация и маркировка сталей

- •Глава IX. Чугуны

- •1. Процесс графитизации чугунов

- •2. Серый чугун

- •3. Высокопрочный чугун с шаровидным графитом

- •4. Ковкий чугун

- •Марки, основные механические свойства и структуры серых, ковких и высокопрочных чугунов (выборка)

Глава IX. Чугуны

Чугунами называются железоуглеродистые сплавы с повышенным (обычно больше 2%) содержанием углерода. Повышенное количество углерода в составе чугунов приводит либо к образованию в структуре сплава твердой и хрупкой эвтектики (белые чугуны, см. диаграмму Fe—Fe3C), либо к появлению свободного углерода в виде графита (серые, ковкие, высокопрочные чугуны). Повышение содержания углерода приближает сплав к эвтектическому составу, уменьшает температуру плавления и температурный интервал кристаллизации, что положительно отражается на литейных свойствах сплавов. Поэтому чугуны используются как литейные сплавы для изготовления фасонных отливок.

Из диаграммы Fe—РезС явствует, что во всех железоуглеродистых сплавах углерод находится в виде химического соединения Fe3C — цементита. Однако в большинстве случаев на практике имеют дело с чугунами, в структуре которых имеется свободный углерод (графит), образованию которого содействует повышенное количество кремния в составе таких чугунов.

1. Процесс графитизации чугунов

Графит представляет собой полиморфную форму углерода. Кристаллическая структура графита слоистая (рис. 91). Связь между атомами углерода в слоях относится к ковалентному типу. Между слоями атомов осуществляется металлическая связь. Благодаря этому графит обладает некоторыми металлическими свойствами (электропроводностью). Прочностные свойства графита очень низкие.

Так как графит содержит 100% углерода, а цементит всего 6,67%, то следует заключить, что жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту, и поэтому образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита, что и наблюдается по диаграмме Fe—Fe3C.

С другой стороны известно, что при нагреве цементит разлагается на железо и графит. Из этого следует, что термодинамически графит является более стабильной фазой, чем цементит. Принимая во внимание вышесказанное, можно представить два пути образования графита в чугунах.

При благоприятных условиях (например, наличие в жидкой фазе готовых центров кристаллизации графитовой фазы) происходит непосредственное образование графита из жидкости. Графит может образоваться также разложением ранее образовавшегося цементита.

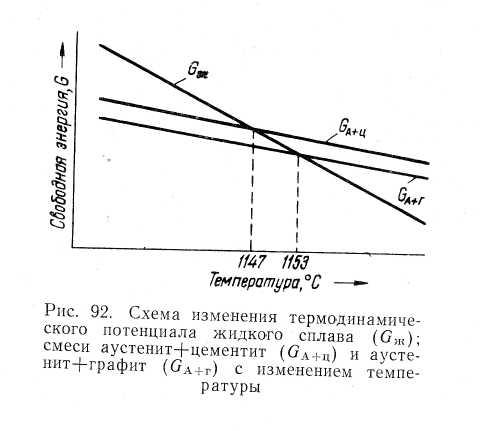

Если графически представить схему изменения термодинамического потенциала G при кристаллизации чугунов, то на графике будет три линии, рис. 92. Линия Gж, показывает изменение G жидкой фазы с изменением температуры; линия G показывает изменение G смеси фаз аустенита и цементита. Линия GА+Г — изменение G смеси фаз аустенита и графита. При температуре 1147°С линия GА+Ц пересекает линию G,K. Это означает, что при температурах ниже 1147°С А+Ц термодинамически устойчивей жидкой фазы, т. е. при t<1147°С может протекать процесс кристаллизации по схеме ЖА+Ц (ледебурит), что и отражается диаграммой состояния Fe—Fe3C. При 1153°С линия Gж пересекается с линией GА+Г из чего следует, что ниже этой температуры должна происходить кристаллизация ЖА+Г, т. е. образование только графитовой эвтектики, т. к. GА+Г<GА+Ц.

№ 35. Жидкий расплав медленно охлаждается при температурах около 1550 °С. Какие фазы образуются при кристаллизации?

Ответ: фазы 1) А+Ц, с. 219; 2) А+Г, с. 217; 3) А+Ц+Г, с. 217.

№ 36. Как изменяется степень переохлаждения п при кристаллизации, если сплав охлаждается с большой скоростью? Какие изменения от этого должны происходить в процессе кристаллизации чугуна по сравнению с процессами кристаллизации при малых скоростях охлаждения? Для решения этой задачи посмотрите материал на с. 39, 40, тщательно проанализируйте рис. 13 и 92.

Ответ: с увеличением скорости охлаждения степень переохлаждения 1) увеличивается, кристаллизация идет при более низкой температуре. Образуется более мелкокристаллическая структура смеси А+Г,.с. 219; 2) уменьшается, процесс кристаллизации замедляется, с. 217; 3) увеличивается. Если температура кристаллизации окажется ниже 1147°С, то при кристаллизации образуется эвтектическая смесь А+Ц (ледебурит), с. 217.

Из рис. 92 видно, что при температурах 1153 ... 1147 °С из жидкой фазы может кристаллизоваться только аустенитографитовая смесь. При больших степенях переохлаждения диффузионные процессы все больше затрудняются и преобладающая роль в процессе кристаллизации принадлежит кинетике процесса, связанной с диффузионным перераспределением атомов, то есть в этих условиях образование цементита протекает более легко.

Аналогично протекает и превращение аустенита в смесь феррита и цементита или в смесь феррита и графита при эвтектоидном превращении.

Опытным путем установлено, что превращение АФ+Ц имеет место при 727 °С, а АФ+Г при 738 °С. Исходя из этого необходимо на диаграмму железо-углерод нанести дополнительно линии, которые характеризовали бы соответствующие изменения в фазах сплавов.

На рис. 93 приведена диаграмма железо-углерод без левого верхнего угла. Эта диаграмма отражает все превращения в железоуглеродистых сплавах. Линии, характеризующие выделение высокоуглеродистой фазы (цементита или графита), на диаграмме получаются двойные, так как эти превращения протекают при разных температурах. Линия E'C'F' соответствует превращению ЖА+Г. Линия P'S'K' — превращению АФ +Г. Так как выделение графита из аустенита и жидкости происходит при меньших концентрациях углерода, чем цементита, то линии S'E' и CD' сдвинуты влево.

Изображенная на рис. 93 диаграмма является полной диаграммой железоуглеродистых сплавов и, пользуясь ею, можно объяснить процессы структурообразования как в том случае, когда высокоуглеродистой фазой является цементит (сплошные линии на диаграмме), так и тогда, когда этой фазой является графит или графит и цементит одновременно. Диаграмма со сплошными линиями соответствует метастабильной системе Fe—Fe3C. Диаграмма с пунктирными линиями — стабильной системой Fe—С (графит). В трех областях диаграммы, где могут присутствовать как метастабильная фаза цементит, так и графит фазы обозначены Ж+Ц(Г), А+Ц(Г), Ф+Ц(Г).

Для образования графита из жидкой фазы или аустенита необходимо очень сильное развитие диффузионных процессов: диффузия атомов железа от растущего кристалла графита и приток атомов углерода из жидкости или аустенита к растущему кристаллу графита. Поэтому в чистых железоуглеродистых сплавах даже при очень медленном охлаждении выделение графита наблюдается весьма редко.

Однако реальные сплавы имеют в жидком состоянии загрязнения, в том числе и мельчайшие частицы графита, которые являются готовыми центрами графитизации. Поэтому при кристаллизации возможно непосредственное образование графитовой фазы. Этому содействует медленное охлаждение, что наглядно видно из структуры разностенных отливок, у которых в тонких сечениях может наблюдаться цементитная фаза, а в толстых — графит. Зная основные положения теории кристаллизации можно вмешиваться в процессы структурообразования чугунов. В частности, этим пользуются при модифицировании чугуна, когда в жидкий металл вводятся затравки, служащие дополнительными центрами графитизации. При производстве высокопрочных чугунов проводится дополнительное модифицирование магнием или церием, которые, затрудняя направленный рост графита, обеспечивают кристаллизацию графита в шаровидной форме.

Без модификаторов чугун кристаллизовался бы с выделением кристаллов цементита. Добавка модификатора приводит к образованию мелких включений графита в структуре и содействует получению чугуна с высокими механическими качествами.

Другой путь образования графита в чугунах заключается в том, что вначале из жидкой фазы или из аустенита выделяется цементит, который впоследствии разлагается на железо и графит.

При температурах выше линии P'S'K' цементит разлагается на смесь аустенита и графита по схеме

Fe3CFe(C)+Crp.

При температурах ниже P'S'K'

FesCFe(C)+Cгp.

Естественно, что количество распавшегося цементита как при температурах выше, так и ниже P'S'K', определяется диффузионными процессами, которые прежде всего зависят от температуры. Поэтому при малых скоростях охлаждения (большая возможность протекания диффузии) степень разложения цементита больше, чем при больших скоростях охлаждения.

Образование эвтектоидного графита, а также графита образовавшегося в результате распада цементита перлита, называют вторичной стадией графитизации. Наблюдать структуру вторичного или эвтектоидного графита обычно не удается, так как образующийся в результате этих превращений графит наслаивается на ранее образовавшихся графитовых кристталлах.

Образующийся при кристализации и при дальнейшем охлаждении графит в чугунах имеет пластинчатую форму и под микроскопом выглядит как показано на рис. 94, а. Чугуны с такой, формой графита называются серыми чугунами из-за серого цвета поверхности излома.

Структура чугунов зависит от степени графитизации, т. е. от того какое количество углерода, входящего в состав чугуна, находится в химически связанном состоянии (Ссв %) в виде Fe3G (цементита). По этому признаку различают:

белые чугуны: весь углерод этих чугунов находится в химически связанном состоянии Fе3С. Со структурами белых чугунов Вы познакомились при разборе диаграммы Fe—Ре3С.

Половинчатые чугуны: Ссв>0,8%; структура чугуна — перлит + ледебурит -4- графит (П + Л + Г);

Перлитные серые чугуны: Ссв = 0,8%; структура — перлит + графит (П+Г);

Феррито-перлитные серые чугуны: 0,8% > Ссв > 0,02%; структура — перлит + феррит + графит (П + Ф + Г);

Ферритные серые чугуны: Ссв = 0%; структура — феррит + графит (Ф + Г).

№ 37. Охлаждается толстостенная и тонкостенная отливка из: чугуна одного и того же состава. В структуре какой отливки следует ожидать большего количества перлита?

Ответ: 1) в тонкостенной с. 218; 2) в толстостенной, с. 217.

№ 38. Какова структура чугуна, если весь углерод, входящий: втоптав его, будет находится в свободном состоянии?

Ответ: 1) перлит + графит, с. 218; 2) феррит + углерод, с. 219; 3) феррит + графит, с. 218.

Образование графита в результате разложения цементита может происходить не только при кристаллизации и охлаждении чугуна, но и при нагреве белого чугуна в области высоких температур. Это явление используется при производстве так называемого ковкого чугуна. В этом случае центры графитизации растут более или менее равномерно во все стороны и образующиеся графитовые включения приобретают хлопьевидную форму, рис. 94, в. Такой графит называют также углеродом отжига. Чугун с хлопьевидными графитовыми включениями углерода отжига называется ковким чугуном.

Выше отмечалось, что при модифицировании чугуна магнием или церием образуются шаровидные графитовые включения, рис. 94, б. Чугун с шаровидными включениями графита называют чугуном с шаровидным графитом или, чаще, высокопрочным чугуном.

В зависимости от формы графитовых включений в структуре чугунов последние подразделяются на серые, высокопрочные и ковкие. Серые, ковкие и высокопрочные чугуны по структуре металлической основы, которая зависит от количества связанного в цементите Fe3C углерода Ссв подразделяются на чугуны: 1) ферритные, Ссв = 0; 2) ферритно-перлитные, Ссв < 0,8%; 3) перлитные, Ссв = 0,8%.

На рис. 95, 96, 97 приводятся фотографии микроструктур серых, ковких и высокопрочных чугунов с различной структурой металлической основы.

№ 39.Можно ли только по микроструктуре определить, является чугун серым, ковким или высокопрочным? По какому признаку?

Ответ: можно 1) по структуре металлической основы, с. 217; 2) по количеству графитовых включений, с. 218; 3) по форме графитовых включений, с. 219.

Влияние состава чугуна на процесс графитизащш. Чугуны, как и стали, являются сложными сплавами. В состав любого чугуна входит углерод, кремний, марганец, фосфор, сера (только в больших количествах, чем в стали). Углерод и кремний способствует графитизации, марганец затрудняет графитизацию и содействует отбеливанию чугуна, так же влияет сера. Фосфор на графитизацию влияет мало.

№ 40. Какими практическими способами можно добиться увеличения степени графитизации чугуна?

Ответ: 1) уменьшением скорости охлаждения отливок, с. 218; 2) увеличением содержания углерода и кремния в составе чугуна, с. 217; 3) увеличением кремния и углерода в составе чугуна и уменьшением скорости охлаждения отливок, с. 218. Для расчета шихты при выплавке чугуна пользуются структурными диаграммами, простейшая из которых представлена на рис. 98. В настоящее время разработаны более совершенные номограммы для расчета состава чугуна с заданными свойствами.

№ 41. Пользуясь диаграммой на рис. 98, определите сколько в чугуне должно быть кремния, чтобы в отливках толщиной 12 мм получить перлитную структуру? Состав по углероду ваграночного чугуна 3,5%С.

Ответ: 1) Si=l,5%, с. 219; 2) Si = 2,5%, с. 218; 3) Si= 0,3%, с. 218.

Влияние графита на механические свойства чугунных отливок. Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении возникают концентрации напряже-

ний, величина которых тем больше, чем острее дефект. Отсюда следует, что в наибольшей мере разупрочняют металл графитовые включения пластинчатой формы, рис. 93, а. Более благоприятна хлопьевидная форма графита, рис. 93, в. Оптимальной является шаровидная форма графита, рис. 93, б.

№ 42. На какие свойства чугуна графитовые включения оказывают наиболее отрицательное влияние.

Ответ: 1) на S0Т, , H, с. 218; 2) на ИЗГ, с. 218; 3) на cp и НВ, с. 219.

Наличие графита наиболее резко снижает сопротивление материала при жестких способах нагружения: сопротивление удару, разрыву. Сопротивление сжатию от наличия графита уменьшается мало. У чугунов, особенно у серых, обнаруживается резко заниженная пластичность, = 0,2 . . . 0,5%. Пластичность ковких чугунов = 5,0.. . 10%. У чугунов с шаровидным графитом относительное удлинение может доходить до 15%.

Несмотря на то что графит разупрочняет чугун, наличие графита в структуре отливок имеет свои положительные стороны:

1) графит улучшает обрабатываемость резанием, так как образуется ломкая стружка; 2) по сравнению со сталью, чугун имеет лучшие антифрикционные свойства, так как наличие графита обеспечивает дополнительную смазку поверхностей трения; 3) из-за микропустот заполненных графитом чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость; 4) детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, переходы в сочениях, отверстия), в то время как сталь к таковым очень чувствительна; 5) чугун значительно дешевле стали; 6) технология производства изделий из чугуна литьем также дешевле технологии изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.