Физико-химического происхождения

|

Салистый |

Окисление молочного |

жира |

Хранить молоко в закрытых |

|

привкус |

при хранении молока |

под |

емкостях. Расфасованное — |

|

|

прямыми солнечными |

|

в закрытых помещениях |

|

|

лучами |

|

|

|

Кормового происхождения |

||

|

Горький вкус |

Кормление животных рас- |

Тщательно сортировать |

|

|

тениями, обладающими |

молоко во время приемки |

|

|

горьким вкусом |

|

|

Кормовые |

Кормление животных |

Тоже |

|

привкусы |

недоброкачественным |

|

|

|

силосом, луком, чесноком, |

|

|

|

корнеплодами, содержащи- |

|

|

|

ми эфирные масла и другие |

|

|

|

соединения |

|

Микробиологического происхождения

Прогорклый вкус

Бродящее молоко

Нарушение режимов пастеризации, способствующее сохранению бактерий, вырабатывающих фермент липазу

Развитие в молоке газообразующих бактерий при нарушении режимов пастеризации

Постоянно проверять эффективность пастеризации, не хранить молоко длительное время и соблюдать санитарно-гигиенические правила его переработки

Соблюдать санитарно-гигиенические правила переработки молока, тщательно мыть посуду и постоянно проверять эффективность пастеризации

Технического происхождения

Металлический привкус

Посторонний вкус и запах

Привкус перепастеризации

Контакт продукта с плохо луженой посудой

Наличие в молоке веществ, обладающих не свойственными ему вкусом и запахом

Значительное превышение температуры пастеризации молока

Использовать стандартную тару и емкости для хранения молока

Не допускать хранения химикатов в местах переработки и хранения молока; тщательно придерживаться санитарно-гигиенических норм и требований в процессе переработки молока

Придерживаться технологических инструкций по производству питьевого молока Таблица 9.6. Состав сливок (в %)

|

Жирность |

Массовая доля |

||||

|

сливок |

воды |

белков |

лактозы |

золы |

СОМО |

|

10 |

81,8 |

3,4 |

4,2 |

0,6 |

8,2 |

|

15 |

73,3 |

3,2 |

3,9 |

0,6 |

7,7 |

|

20 |

72,9 |

3,0 |

3,6 |

0,5 |

7,1 |

|

25 |

68,5 |

2,8 |

3,3 |

0,4 |

6,5 |

|

30 |

64,1 |

2,6 |

3,0 |

0,3 |

5,9 |

|

35 |

59,6 |

2,5 |

2,7 |

0,2 |

5,4 |

|

40 |

55,3 |

2,2 |

2,4 |

0,15 |

4,7 |

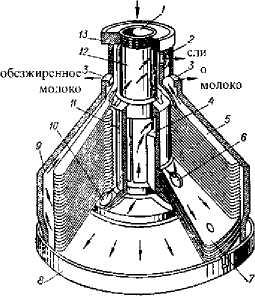

ку барабана, затем через ее отверстия проходит в каналы тарелко-держателя, а оттуда под нижнюю тарелку. Далее по каналам, которые создаются отверстиями тарелок, оно направляется вверх и распределяется между тарелками.

Под действием центробежной силы обезжиренное молоко, имеющее большую массу, отбрасывается к периферии барабана, а сливки собираются к центру. Следующие порции молока, которые попадают в барабан, выталкивают обезжиренное молоко и сливки в верхнюю часть барабана. Сливки собираются под распределительной тарелкой и через отверстие для сливок выводятся из барабана. Обезжиренное молоко проходит над верхней распределительной тарелкой и выталкивается через отверстие в крышке барабана. Для регулирования жирности получаемых сливок сепаратор имеет регулировочный вентиль.

Технологический процесс производства пастеризованных сливок аналогичен процессу производства пастеризованного молока.

безжиренное

С ливки

8-, 10- и 20%-ной жирности гомогенизируют

при давлении 10...15

МПа и температуре 45...80°С; 35%-ной

жирности при давлении 5...7,5

МПа. Пастеризуют сливки при более

высоких температурах, чем мо-

ливки

8-, 10- и 20%-ной жирности гомогенизируют

при давлении 10...15

МПа и температуре 45...80°С; 35%-ной

жирности при давлении 5...7,5

МПа. Пастеризуют сливки при более

высоких температурах, чем мо-

Рис. 9.2. Разделение молока на сливки и обезжиренное молоко в барабане сепаратора:

-

— отверстие центральной трубки для ввода молока;

-

— отверстие для выхода сливок; 3 — отверстие для выхода обезжиренного молока; 4 — боковой канал; 5 — верхняя распределительная тарелка; 6... 7—тарел ки; 8 — корпус; 9 — крышка; 10 — тарелкодержатель;

11...12 — трубка; 13 — гайка

локо: 8-, 10%-ной жирности при 80±2°С; 20- и 35%-ной жирности при 87±2°С с выдержкой в течение 15...20 с. Сливки охлаждают до 8°С и фасуют в стеклянную или бумажную тару тех же видов, что и для пастеризованного молока.

Технология производства кисломолочных продуктов

Кисломолочными называют молочные продукты, которые вырабатывают сквашиванием пастеризованного молока или сливок чистыми культурами молочнокислых бактерий с добавлением или без добавления дрожжей и уксуснокислых бактерий. В процессе сквашивания молока происходят физико-химические изменения составных частей молока; в первую очередь коагулируют белки, которые формируют консистенцию продукта. Характеристика основных видов кисломолочных продуктов (напитков) приведена в табл. 9.7.

Биохимические и микробиологические основы производства. При производстве кисломолочных продуктов необходимую мик-

Таблица 9.7. Характеристика кисломолочных продуктов

|

|

|

Продолжи- |

Темпе- |

Кислот- |

|

Шюолукт |

Состав микрофлоры |

тельность |

ратура |

ность гото- |

|

|

закваски |

сквашива- |

скваши- |

вого про- |

|

|

|

ния, ч |

вания, °С |

дукта, °Т |

|

Простокваша |

Молочнокислый стрепто- |

6...8 |

36...38 |

80...110 |

|

(обыкновенная) |

кокк |

|

|

|

|

Мечниковская |

Молочнокислый стрепто- |

6...8 |

36...38 |

80...110 |

|

простокваша |

кокк + болгарская палочка |

|

|

|

|

Южная |

Молочнокислый стрепто- |

3...4 |

45...48 |

90... 140 |

|

простокваша |

кокк (термофильный) + |

|

|

|

|

|

болгарская палочка + |

|

|

|

|

|

молочные дрожжи |

|

|

|

|

Ацидофильное |

Ацидофильная палочка |

3...4 |

40...42 |

90... 140 |

|

молоко |

|

|

|

|

|

Ацидофилин |

Ацидофильная палочка + |

8...10 |

32...35 |

75...130 |

|

|

молочнокислый стрепто- |

|

|

|

|

|

кокк + кефирная закваска |

|

|

|

|

Ряженка |

Молочнокислый стрепто- |

4...5 |

43...45 |

80...110 |

|

|

кокк (термофильный) + |

|

|

|

|

|

болгарская палочка (не |

|

|

|

|

|

обязательно) |

|

|

|

|

Кефир |

Кефирная закваска |

14...18 |

20...25 |

80...120 |

рофлору вносят в пастеризованное молоко в виде заквасок, которые готовят из чистых культур соответствующих видов микроорганизмов.

По характеру биохимических процессов различают кисломолочные продукты, которые получают с использованием молочнокислого брожения и накоплением молочной кислоты, и продукты, вырабатываемые при одновременном прохождении молочнокислого и спиртового брожения, с образованием молочной кислоты, этилового спирта и углекислого газа. К первой группе относят простоквашу всех видов, йогурт, ацидофилин, ацидофильное молоко; ко второй — кефир, кумыс, ацидофильно-дрожжевое молоко и др.

При молочнокислом брожении, обусловленном молочнокислыми бактериями, лактоза молока сбраживается с образованием молочной кислоты. В результате кислотность молока повышается и казеин, входящий в его состав, коагулирует, образуя сгусток. Наряду с типичным молочнокислым брожением в продуктах могут протекать побочные процессы, обеспечивающие накопление других продуктов расщепления лактозы — кислот, спиртов и диацетила.

Возбудителями спиртового брожения в кефире и других продуктах являются дрожжи. Для сквашивания молока применяют бактериальные закваски, приготовленные на чистых культурах соответствующих видов микрофлоры. От подбора культур зависят аромат, консистенция и другие показатели кисломолочных продуктов.

Бактериальные культуры выделяют в специальных лабораториях и из них составляют закваски. На заводах из сухих или жидких заквасок готовят рабочие закваски. Сначала готовят лабораторную закваску на стерилизованном молоке, а затем из пастеризованного молока — производственную. Допускается приготовление из последней нескольких пересадочных заквасок.

Производственная закваска должна иметь чистый кисломолочный вкус и запах, однородную консистенцию без пузырьков газа или сыворотки; излом сгустка должен быть ровным, глянцевидным, с резко выраженными краями; кислотность в пределах 9О...1ОО°Т. Качество закваски контролируют по продолжительности сквашивания, качеству сгустка, вкусу и запаху. При обнаружении пороков заквасок (рыхлый сгусток, нехарактерный вкус, медленное сквашивание и др.) готовят новые закваски.

В последнее время на молочных заводах все чаще используют сухой бактериальный концентрат (препарат) сублимационной сушки, получаемый в специальных лабораториях. Бактериальный концентрат можно вносить в приготовленное для сквашивания молоко или готовить из него производственную закваску.

Для приготовления заквасок на заводах должны быть выделены специальные помещения, посуда, инвентарь, использовать которые с другой целью запрещается. Их необходимо держать в чистоте и периодически проводить дезинфекцию.

Общая технология производства кисломолочных продуктов. Кисломолочные продукты изготавливают двумя способами: термостатным и резервуарным. Общая схема технологии производства кисломолочных продуктов приведена на рис. 9.3. Первые семь операций являются общими для термостатного и резервуарного способов производства. При производстве кисломолочных продуктов из обезжиренного молока исключаются нормализация и гомогенизация. При изготовлении кисломолочных продуктов используют молоко кислотностью не выше 20°Т, бактериальной обсемененности не ниже II класса и механической загрязненности не ниже II группы. Особенное внимание обращают на бактериальную загрязненность сырого молока.

В технологии кисломолочных продуктов большое значение имеет режим пастеризации молока, при выборе которого необходимо учитывать физико-химические изменения составных частей молока под действием температуры. Самым оптимальным режимом пастеризации ддя кисломолочных продуктов является выдержка при 85...87°С в течение 5... 10 мин или при 9О...92°С — 2...8 мин.

Улучшение консистенции кисломолочных напитков наблюдают при увеличении степени коагуляции сывороточных белков, которые входят в казеиновый сгусток, образовавшийся под действием молочной кислоты. Однако высокие температуры пастеризации или продолжительная выдержка молока при высокотемпературной обработке приводят к почти полной коагуляции сывороточных белков, что ухудшает консистенцию кисломолочных продуктов.

Тепловую обработку молока обычно объединяют с гомогенизацией. Гомогенизация при температуре не ниже 55°С и давлении 15 ±2,5 МПа улучшает консистенцию кисломолочных продуктов и предотвращает выделение сыворотки.

После гомогенизации и пастеризации проводят немедленное охлаждение молока до необходимой температуры заквашивания, которая зависит от вида продукта. Охлажденное молоко поступает в емкость для сквашивания молока. Бактериальную закваску вносят сразу после охлаждения молока. Чтобы избежать развития нежелательной микрофлоры, нельзя допускать разрыва во времени.

Дальнейшие технологические операции несколько отличаются в зависимости от способа производства кисломолочных продуктов.

При

термостатном способе после внесения

закваски молоко немедленно разливают

в тару малой емкости (бутылки, пакеты,

банки, стаП одготовка

сырья

одготовка

сырья

Н ормализация

ормализация

О

чистка

чистка

Г

омогенизация

омогенизация

П

астеризация

астеризация

О хлаждение

хлаждение

З аквашивание

аквашивание

Резервуарный способ

Термостатный способ

£

|

Сквашивание молока в резервуарах |

|

Розлив в бутылки или пакеты |

|

1 |

|

1 |

|

Охлаждение в резервуаре или в потоке |

|

Сквашивание в термостатной камере |

|

1 |

|

1 |

|

Созревание (кефира, кумыса) |

|

Охлаждение в холодильной камере |

|

1 |

|

1 |

|

Розлив в бутылки и пакеты |

|

Созревание кефира |

Х ранение

ранение

Р еализация

еализация

Р ис.

9.3. Общая схема производства кисломолочных

продуктов

ис.

9.3. Общая схема производства кисломолочных

продуктов

каны), закрывают и помещают в термостатную камеру, где поддерживают оптимальную температуру для развития молочнокислых культур. Сгусток начинает формироваться при кислотности около 60°Т. Готовность продукта определяют по характеру сгустка и его кислотности. Сгусток должен быть однородным, достаточно плотным, без выделения сыворотки. Кислотность обыкновенной и Мечниковской простокваши должна быть 7О...75°Т, Южной и ацидофильной — 8О...85°Т. После этого продукты выдерживают в термостатной камере еще некоторое время. Продолжительность сквашивания при использовании заквасок, приготовленных на чистых культурах мезо-фильного молочнокислого стрептококка, составляет 5...7 ч; термофильного — 2.5...3 ч.

Сквашенное молоко при достижении определенной кислотности перемещают из термостатной камеры в холодильную для охлаждения до температуры не выше 8°С. Делают это как можно быстрее, чтобы приостановить молочнокислое брожение. В случае медленного охлаждения ухудшается качество продукта, вследствие повышения кислотности и отделения сыворотки.

После охлаждения продукт выдерживают в холодильной камере 6... 12 ч для созревания, в результате которого жир отвердевает, казеин набухает и консистенция продуктов становится плотной.

При резервуарном способе производства кисломолочных продуктов заквашивание и сквашивание молока, охлаждение и созревание происходит в одной и той же емкости, а в бутылки, пакеты разливают уже готовый продукт. Перед розливом продукт перемешивают, в результате чего происходит нарушение сгустка, который приобретает сметанообразную консистенцию.

Особенности технологии. Ниже подробнее рассмотрим особенности выработки кефира, простокваши, ряженки, ацидофилина и ацидофильного молока.

Кефир. Вырабатывают кефир с содержанием 3,2 и 6,0% жира и нежирный (иногда к нему добавляют витамин С). Используют цельное коровье молоко с кислотностью не выше 19°Т и плотностью не менее 1028 кг/м3, обезжиренное молоко с кислотностью не выше 19°Т, сливки с содержанием жира не более 30% и кислотностью плазмы не выше 24°Т, молоко сухое цельное распылительной сушки высшего сорта, молоко сухое обезжиренное распылительной сушки, питьевую воду.

Подобранное по качеству молоко нормализуют по жиру. Сухое цельное и обезжиренное молоко восстанавливают согласно действующей технологической инструкции. При выработке кефира резер-вуарным способом восстановленное молоко при необходимости добавляют к свежему молоку в количестве не более 50%. Перед тепловой обработкой молоко очищают с использованием фильтров или мо-локоочистителей.

Закваску из обезжиренного молока готовят на кефирных грибках или специальных чистых культурах, а также на смеси грибков и чистых культур. Кефирные грибки представляют собой сложный природный симбиоз, в который входят мезофильные молочнокислые и ароматообразующие стрептококки, молочнокислые палочки, молочные дрожжи, уксусные бактерии. Грибки имеют белый или желтоватый цвет, по форме похожи на упругие клубочки разной величины.

Для приготовления грибковой закваски необходимо восстановить активность кефирных грибков. Для этого их нужно тщательно промыть чистой кипяченой или водопроводной водой. Промытые грибки заливают пастеризованным (при температуре 92...95°С в течение 20...30 мин) и охлажденным (летом до 18...20°С, зимой до 2О...22°С) обезжиренным молоком из расчета: на одну весовую часть грибков — 20 частей молока. Через 15... 16 ч сгусток с грибками старательно перемешивают. Затем через 6 ч его снова старательно перемешивают и процеживают через сито. Кефирные грибки, отделенные от закваски, снова заливают пастеризованным и охлажденным молоком и проводят те же операции.

Получая грибковую закваску, оживленные кефирные грибки помещают в пастеризованное и охлажденное обезжиренное молоко. Образовавшуюся закваску используют для приготовления кефира или готовят производственную закваску, внося 2...3% грибковой закваски. Готовая закваска должна иметь кислотность 95... 100°Т.

Заквашивают молоко в танках или ваннах сразу после его охлаждения (летом 17...20°С, зимой — 22...25°С) и тщательно перемешивают в течение 15 мин, после чего оно поступает на розлив. Бутылки с заквашенным молоком устанавливают в ящики и немедленно отправляют в термостатную камеру для сквашивания на 8... 12 ч при температуре летом 17...20°С и зимой — 22...25°С. Сквашенный кефир охлаждают до 8°С; при этой температуре он созревает не менее 12 ч. Готовый кефир хранят не более 24 ч.

Для получения кефира резервуарным способом молоко гомогенизируют, тогда как при термостатном способе гомогенизация не обязательна, и заквашивают в танках или в ваннах (с плотно закрытыми крышками, с механическими мешалками, которые хорошо и равномерно перемешивают всю массу). Перемешанный и охлажденный до 14... 16°С кефир оставляют в состоянии покоя для созревания, которое должно продолжаться не менее 24 ч с момента заквашивания молока. Далее кефир поступает в специальные машины для розлива. Охлаждают и хранят кефир резервуарного способа так же, как и термостатный.

Каждую партию кефира перед выпуском в продажу оценивают по физико-химическим и органолептическим показателям.

Простокваша. В зависимости от молока и состава бактериальной закваски выпускают:

— простоквашу обыкновенную (вырабатывают из пастеризованного молока; закваску готовят на чистых культурах молочнокислых мезофильных стрептококков с добавлением или без добавления болгарской палочки);

— Мечниковскую простоквашу (из пастеризованного молока; закваску готовят на чистых культурах термофильных стрептококков с добавлением культур болгарской палочки или без нее);

— простоквашу ацидофильную (из пастеризованного молока; закваску готовят на чистых культурах термофильных стрептококков с добавлением ацидофильной палочки);

— южную простоквашу (из пастеризованного молока; закваску готовят на чистых культурах термофильных стрептококков и болгарской палочки с добавлением или без добавления дрожжей);

— йогурт (из пастеризованного молока с повышенным содержанием сухих веществ с добавлением или без добавления сахара, ванилина и натуральных плодово-ягодных сиропов; закваску готовят на чистых культурах термофильных стрептококков и болгарской палочки);

— ряженку (из стерилизованного или топленого молока; закваску готовят на чистых культурах термофильных стрептококков с добавлением болгарской палочки или без нее).

В зависимости от содержания жира в молоке простокваша бывает различной жирности. Жирная — с содержанием жира 3,2 и 8,0%; Мечниковская простокваша 4%-ной жирности; обыкновенная простокваша — 3,2-, 2,5- и 1%-ной жирности и нежирная; йогурт — 1,5%-ной жирности; ряженка — 4-, 2,5- и 1%-ной жирности. Нежирная — из обезжиренного молока. Жирную и нежирную простоквашу могут выпускать с витамином С.

При производстве простокваши допускается применение вкусовых и ароматических веществ (сахара, меда, ванилина, корицы, плодово-ягодных джемов и варенья). При производстве сладкой простокваши сахар вносят в виде сиропа, приготовленного на молоке с температурой 9О...95°С и профильтрованного через марлю, сложенную в три слоя.

Для производства всех видов простокваши молоко должно отвечать требованиям стандарта или ТУ. Отобранное молоко пастеризуют при температуре 85...92°С и выше. Молоко с температурой не ниже 85°С выдерживают в ваннах для заквашивания; при непрерывной обработке в резервуарах в течение 10 мин и нагреве до 90°С время выдержки можно снизить до 5...7 мин.

Молоко для ряженки пастеризуют в ваннах продолжительной пастеризации при 95...99°С не менее З...5ч до легкого побурения смеси. Молоко для ряженки можно стерилизовать в специальных стерилизаторах при 120°С в течение 20 мин. При изготовлении жирной простокваши рекомендуется объединять тепловую обработку молока с гомогенизацией его при 15...20 МПа и 55. ..60°С или при температуре пастеризации.

Пастеризованное молоко охлаждают до температуры заквашивания в зависимости от вида простокваши: для Мечниковской — 36...38°С, южной — 45...48°С, ряженки — 43...45°С, ацидофильной и йогурта — 4О...45°С, для обыкновенной простокваши — до 35...38°С.

Молоко заквашивают сразу же после охлаждения, внося в него при помешивании закваску в количестве, установленном рецептурой. Далее вводят вкусовые вещества, если это предусмотрено рецептурой. Кислотность закваски должна составлять для молочнокислых стрептококков 8О...85°Т, для болгарской и ацидофильной палочек— 1ОО...13О°Т.

Заквашенное молоко разливают в бутылки, пакеты и переносят в термостатную камеру для сквашивания. Простоквашу сквашивают при 35...38°С с использованием мезофильных стрептококков и 4О...45°С — для термофильных стрептококков. Окончание сквашивания устанавливают по характеру сгустка и его кислотности. Сгусток должен быть ровным, довольно плотным и не выделять сыворотку. Кислотность простокваши составляет около 75°Т. При применении заквасок, приготовленных на чистых культурах молочнокислого мезофильного стрептококка, сквашивание продолжается 5...7ч, при использовании термофильного — 2,5...3 ч.

После сквашивания кислое молоко переносят в холодильную камеру с температурой 1 ...6°С, где происходит окончательное уплотнение сгустка и охлаждение до 8°С. При этой температуре можно хранить простоквашу до выпуска в продажу, но не больше 24 ч со времени производства.

Ряженка. Ее вырабатывают из пастеризованной смеси молока и сливок резервуарным или термостатным способом. Смесь пастеризуют при 95...99°С в ваннах длительной пастеризации и выдерживают при такой же температуре 2...3 ч до тех пор, пока смесь не приобретет буроватый цвет.

После пастеризации и выдержки в рубашку ванны подают рассол или охлажденную воду, смесь быстро охлаждают (все время помешивая) до температуры 43...45°С и немедленно заквашивают закваской, приготовленной на чистых культурах термофильного молочнокислого стрептококка. Закваску вносят в количестве 5% к общему количеству смеси.

Ряженку разливают в специальные кувшины, бутылки или банки вместимостью 0,2; 0,5 и 1 л. Во время розлива смесь непрерывно перемешивают. Расфасованную ряженку помещают в термостатную камеру для сквашивания при температуре 4О...45°С. Сквашивание продолжается З...4ч до образования сгустка и достижения кислотности 8О...85°Т. После сквашивания ряженку охлаждают и хранят, как и простоквашу, при температуре 8°С.

Ацидофильное молоко. Его готовят из цельного или обезжиренного пастеризованного молока сквашиванием закваской, приготовленной на чистых культурах ацидофильной палочки и молочнокислого стрептококка. В зависимости от содержания жира ацидофильное молоко подразделяют на жирное — из цельного молока и нежирное — из обезжиренного.

К ацидофильному молоку можно добавлять сахар, мед натуральный пчелиный (с чистым вкусом и без посторонних примесей), ароматические вещества. Для производства ацидофильных продуктов применяют молоко свежее цельное или обезжиренное кислотностью не выше 19°Т, молоко сухое цельное или обезжиренное распылительной сушки высшего сорта.

Ацидофильное молоко готовят двумя способами: термостатным и резервуарным. Отбор, обработку, пастеризацию и охлаждение молока, независимо от способа производства, проводят так же, как и при производстве кефира или простокваши. Молоко пастеризуют при 85...87°С в течение 5... 10 мин или при 9О...92°С в течение 2...3 мин.

При термостатном способе производства ацидофильного молока пастеризованное молоко охлаждают до 4О...42°С и немедленно заквашивают закваской, приготовленной на чистых культурах ацидофильной палочки, внося ее в количестве 5% к количеству сквашенного молока. Перед внесением закваску хорошо перемешивают.

После внесения закваски молоко тщательно перемешивают, не допуская охлаждения, смесь разливают в бутылки и укупоривают. Укупоренные бутылки с заквашенной смесью помещают в термостатную камеру с температурой ЗО...35°С и выдерживают 3...5 ч до образования сгустка с кислотностью не выше 80°Т. Сквашенное молоко переносят в холодильную камеру, где охлаждают и хранят при температуре не выше 8°С.

При производстве ацидофильного молока резервуарным способом заквашивание и сквашивание молока осуществляют в резервуарах (танках). Молоко заквашивают немедленно после охлаждения. Сквашивают его там же при 38...40°С и с таким же количеством закваски (5%). Молоко сквашивают до образования довольно плотного сгустка и достижения кислотности 80°Т. После сквашивания сгусток перемешивают мешалкой до тех пор, пока продукт не станет однородным, с вяжущейся консистенцией.

Сквашенное молоко охлаждают и разливают в бутылки на разли-вочно-укупорочных машинах. Не допускается розлив ацидофильного молока с чрезмерно густой, вяжущейся и слизистой консистенцией, а также с крупинками и кусочками сгустка.

При выработке ацидофильного молока резервуарным способом цельное молоко гомогенизируют при 10... 15 МПа; при производстве термостатным способом гомогенизация молока не обязательна.

Ацидофилин. Данный кисломолочный продукт приготавливают из пастеризованного цельного или обезжиренного молока, сквашенного закваской, приготовленной на чистых культурах ацидофильной палочки, молочнокислых стрептококков с добавлением кефирных грибков. Ацидофилин выпускают жирный, жирный сладкий, нежирный сладкий. Для его приготовления используют молоко коровье цельное или обезжиренное кислотностью 19°Т, цельное сухое распылительной сушки высшего сорта, обезжиренное сухое распылительной сушки, сливки жирностью не выше 30% и кислотностью плазмы не выше 24°Т, сахар-песок, закваску. Сырье должно отвечать требованиям действующих стандартов и ТУ.

Ацидофилин готовят термостатным или резервуарным способом. Для термостатного способа нормализованное молоко пастеризуют при 85...87°С в течение 5...10 мин или при 9О...92°С — 2...3 мин; охлаждают до 32...35°С и вносят 5% закваски. После заквашивания молоко разливают на разливочных машинах и отправляют в термостатную камеру для сквашивания при 32...35 "С. Сквашивание продолжается 6...8 ч до образования сгустка кислотностью 70°Т. Сквашенный ацидофилин направляют в холодильную камеру для охлаждения до температуры не выше 8°С.

При резервуарном способе приготовления ацидофилина тепловую обработку сырья проводят так же, как и при термостатном. Молоко гомогенизируют при давлении 10... 15 МПа и охлаждают до ЗО...35°С. Закваску (5%) вносят одновременно с молоком в танк или ванну. При заполнении танка или ванны молоко перемешивают. Сквашивание продолжается 6...8 ч до образования сгустка кислотностью 75...80°Т. По окончании сквашивания ацидофилин охлаждают до 2О...25°С, разливают в бутылки или пакеты и помещают в холодильную камеру с температурой 8°С.

Технология сметаны. Сметану вырабатывают из пастеризованных сливок путем сквашивания закваской, приготовленной на чистых культурах молочнокислых стрептококков. Для производства сметаны используют свежее коровье молоко кислотностью не выше 20°Т или сливки кислотностью плазмы не выше 26°Т и жирностью: для сметаны 30%-ной жирности не ниже 30,5% и для сметаны 36%-ной — не ниже 36,5%. В РФ выпускают сметану 10-, 15-, 20-, 25- и 30%-ной жирности.

Качество сырья, которое используют для производства сметаны, должно отвечать требованиям действующих стандартов и технических условий. Сметану готовят из гомогенизированных сливок или из сливок прошедших созревание.

При производстве сметаны из сливок с применением гомогенизации (рис. 9.4) сливки перед пастеризацией нормализуют по жиру, добавляя к ним, в зависимости от жирности, обезжиренное или цельное молоко или более жирные сливки.

С епарирование

молока

епарирование

молока

Н ормализация

сливок по жиру

ормализация

сливок по жиру

П

астеризация

сливок

астеризация

сливок

Г омогенизация

сливок

омогенизация

сливок

О

хлаждение

сливок

хлаждение

сливок

З

аквашивание

сливок

аквашивание

сливок

С

квашивание

сливок

квашивание

сливок

Ф

асование

сметаны

асование

сметаны

О

хлаждение

и созревание сметаны I

хлаждение

и созревание сметаны I

I

Х ранение

готовой сметаны

ранение

готовой сметаны

Р ис.

9.4. Технологический процесс производства

сметаны

ис.

9.4. Технологический процесс производства

сметаны

Нормализованные сливки пастеризуют при 85...95°С с выдержкой 15...20 с, затем гомогенизируют при 7...8 МПа. Гомогенизации подвергают 100% (или 50...70%) сливок от общего их количества. После гомогенизации сливки немедленно охлаждают до 25...27°С и направляют в танк или ванну для заквашивания. Бактериальную закваску вносят в количестве 5% (ее кислотность должна быть 80...85Т).

Заквашенные сливки перемешивают 10... 15 мин и оставляют для сквашивания. Сквашивают их в теплое время года при 24...25°С, в холодное — при 26...27°С. В течение двух первых часов заквашенные сливки перемешивают каждый час, затем прекращают до конца сквашивания, которое продолжается 13... 16 ч. Конец сквашивания определяют по кислотности сгустка: для сметаны 30%-ной жирности она составляет 65...70°, для 36%-ной жирности — 6О...65°Т.

Готовую сметану фасуют и отправляют в холодильную камеру с температурой О...6°С, где она охлаждается и созревает. Продолжительность охлаждения и созревания сметаны, расфасованной во фляги и бочки, составляет 12...48 ч, в мелкую тару— 6...8 ч. Хранят ее до реализации при температуре не выше 8°С. На предприятиях, базах и в торговой сети разрешается хранить сметану не более 72 ч, а на предприятиях общественного питания — не более 24 ч с момента выпуска.

Допускается выработка сметаны из негомогенизированных сливок, с использованием физического созревания сливок перед сквашиванием. Для этого сливки после пастеризации охлаждают до 2...8°С и выдерживают при этой температуре 1,5...2 ч в емкости для сквашивания. После созревания сливки подогревают до температуры сквашивания (25...27°С) и далее процесс ведут так же, как и при производстве сметаны с применением гомогенизации сливок.

Технология творога. Творог — белковый кисломолочный продукт, вырабатываемый из цельного или обезжиренного молока путем сквашивания культурами молочнокислых бактерий с применением или без применения сычужного фермента или пепсина.

По способу свертывания молока творог делят на кислотный и кислотно-сычужный. Вырабатывают творог жирный (18%-ной жирности) , полужирный (9%-ной жирности) и нежирный при содержании 65...80% влаги и с кислотностью 200...270°Т. Кроме того, выпускают творог «Крестьянский» и мягкий диетический разной жирности и с плодово-ягодными наполнителями.

Производство творога осуществляют традиционным и раздельным способами. Технологический процесс выработки творога традиционным способом представлен на рис. 9.5.

Приемка сырья

Н

ормализация

молока

ормализация

молока

О чистка

смеси

чистка

смеси

П

астеризация

смеси

астеризация

смеси

З аквашивание

смеси

аквашивание

смеси

Кислотный

способ

Кислотный

способ

Кислотно-сычужный способ

1

1

272

|

Сквашивание молока |

|

Внесение хлорида кальция и сычужного фермента |

|

|

||

|

Разрезание сгустка |

|

Сквашивание смеси |

|

|

||

|

Подогрев сгустка |

|

Разрезание сгустка |

Ч

астичное

удаление сыворотки и розлив сгустка в

мешки

астичное

удаление сыворотки и розлив сгустка в

мешки

С

амопрессование

и прессование сгустка

амопрессование

и прессование сгустка

О

хлаждение

творога

хлаждение

творога

Ф асование

творога

асование

творога

Х ранение

готового продукта

ранение

готового продукта

Р ис.

9.5. Технологический процесс производства

творога традиционным

способом

ис.

9.5. Технологический процесс производства

творога традиционным

способом

Для производства творога используют молоко кислотностью не выше 20°Т. Молоко подготавливают к заквашиванию: нормализуют по жиру, очищают от механических примесей и пастеризуют. Пастеризацию смеси проводят при 78 ±2°С (с выдержкой 15...20 с) с последующим охлаждением до температуры заквашивания, равной 28...30°С (в теплое время года) и ЗО...32°С (в холодное время).

Заквашивание и сквашивание смеси осуществляют в специальных двустенных ваннах. Для этого в смесь при перемешивании вносят 3...5% закваски, приготовленной на чистых культурах мезофиль-ного стрептококка. При выработке творога кислотно-сычужным способом в заквашенную смесь добавляют хлорид кальция (из расчета 400 г безводной соли на 1 т молока) и сычужный фермент (из расчета 1 г фермента на 1 т молока).

После перемешивания заквашенную смесь оставляют в покое до образования сгустка (длительность которого составляет 6... 10 ч). Готовность сгустка определяют пробой на излом и по титруемой кислотности, которая составляет 55...65°Т для кислотно-сычужного способа и 7О...8О°Т — для кислотного способа.

Для выделения сыворотки сгусток разрезают специальными ножами на кубики размером 2 см по ребру и оставляют в покое на 30...40 мин. При кислотном способе с целью лучшего обезвоживания сгусток нагревают до температуры 4О...44°С. Часть выделившейся сыворотки (около 70%) удаляют из ванны через штуцер. Оставшийся сгусток разливают в бязевые или лавсановые мешки и укладывают в пресс-тележку для самопрессования. После самопрессования мешки помещают в установку для прессования. Готовый творог охлаждают до 8...15°С, фасуют в брикеты, стаканчики или фляги.

Сущность раздельного способа заключается в том, что из обезжиренного молока вырабатывают кислотно-сычужным способом нежирный творог, к которому добавляют свежие высокожирные сливки, смешивая их с помощью месильной машины. Использование данного способа исключает такие трудоемкие операции как розлив сгустка в мешки и удаление из них творога. В результате значительно снижаются потери жира. Остальные операции аналогичны операциям первого способа.

Пороки кисломолочных продуктов. В табл. 9.8 рассматриваются наиболее часто встречающиеся пороки вкуса и консистенции кисломолочных продуктов, обусловленные нарушением технологических режимов производства или развитием посторонней микрофлоры.

Таблица 9.8. Пороки кисломолочных продуктов и меры их предупреждения

Порок

Причина возникновения

Меры предупреждения

Пороки вкуса

Излишне кислый вкус

Салистый вкус

Прогорклый вкус

Недостаточно быстрое и глубокое охлаждение сгустков после сквашивания; удлинение сроков самопрессования и прессования творога; хранение продуктов при высоких температурах

Окислительная порча жира при длительном хранении сметаны; попадание солнечных лучей на поверхность продукта

Развитие на поверхности творога плесневых грибов и бактерий, образующих фермент — липазу

Строго соблюдать режимы технологического процесса выработки продуктов

Выдерживать сроки хранения сметаны; хранить ее в закрытых емкостях и помещениях Соблюдать санитарно-гигиенические нормы обработки молока и выработки творога