- •1 Описание объекта контроля

- •2 Контроль дефектности изделия

- •2.1 Технологические операции магнитопорошкового контроля

- •2.2 Подготовка изделия к контролю

- •2.3 Выбор дефектоскопического материала

- •2.4 Выбор необходимого уровня чувствительности

- •2.5 Выбор способа контроля

- •2.6 Намагничивание изделия

- •2.7 Нанесение дефектоскопического материала

- •2.8 Осмотр поверхности изделия

- •2.9 Разбраковка и оформление результатов контроля

- •2.10 Размагничивание изделия

- •Заключение

2.4 Выбор необходимого уровня чувствительности

Чувствительность магнитопорошкового метода определяется магнитными характеристиками материала объекта контроля, его формой, размерами и шероховатостью поверхности, напряженностью намагничивающего поля, местоположением и ориентацией дефектов, взаимным направлением намагничивающего поля и дефекта, свойствами дефектоскопического материала, способом его нанесения на объект контроля, а также способом и условиями регистрации индикаторного рисунка выявляемых дефектов.

Чувствительность контроля магнитопорошковым методом характеризуется минимальными размерами выявленного дефекта типа риски, в поле рассеяния которого может сформироваться индикаторный след магнитного порошка, различимый при визуальном осмотре.

Магнитопорошковый контроль наиболее распространен для выявления поверхностных трещин, усредненные параметры которых превышают следующие значения: раскрытие – 0,001 мм, глубина – 0,01 мм, протяженность - 0,5 мм. Данный уровень чувствительности соответствует условному уровню чувствительности “Б”.

2.5 Выбор способа контроля

В зависимости от магнитных свойств материала, формы и размеров объекта контроля, требуемой чувствительности контроля, различают два способа магнитопорошкового метода контроля:

− способ приложенного поля (СПП);

− способ остаточной намагниченности (СОН).

СПП можно применять

при контроле деталей, коэрцитивная сила

Hc

материала которых менее 10 А/см, а СОН

применяют при контроле объектов из

магнитотвердых материалов с коэрцитивной

силой Hc 10

А/см.

10

А/см.

Контроль будет проводится способом остаточной намагниченности (СОН), так как коэрцитивная сила материала втулки Hc=15,4 А/см.

При контроле способом остаточной намагниченности (СОН) объект контроля предварительно намагничивают, а затем, после снятия магнитного поля, наносят магнитный индикатор (сухой порошок или суспензию). Промежуток времени (условный) между указанными операциями должен быть не более часа. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии, когда рисунок индикаторного следа полностью сформирован.

Контроль деталей способом СОН по сравнению с контролем СПП имеет следующие преимущества:

− деталь может быть установлена в любое положение для обеспечения хорошей освещенности контролируемой поверхности и создания определенных условий для ее осмотра как невооруженным глазом, так и с применением оптических приборов;

− нанесение магнитной суспензии может осуществляться как путем полива, так и путем одновременного погружения нескольких намагниченных деталей в ванну с суспензией;

− менее вероятен прижог деталей в местах их соприкосновения с электрическими контактами намагничивающего устройства дефектоскопа, так как при контроле СОН электрический ток пропускают по детали кратковременно (импульсами);

− менее вероятно появление ложных дефектов, так как порошок при этом способе контроля в меньшей степени оседает по рискам, местам наклепа или грубой обработки поверхности.

2.6 Намагничивание изделия

К режимам намагничивания относят:

– напряженность намагничивающего поля, А/см;

– силу намагничивающего тока, А;

– вид тока.

Для создания магнитного поля рассеяния над дефектом необходимо, прежде всего, намагнитить деталь так, чтобы вектор магнитной индукции был направлен перпендикулярно плоскости предполагаемых дефектов. Так как ориентация дефектов относительно продольной оси детали может быть различной, поэтому для контроля применяют различные виды намагничивания, создающие магнитные поля разного направления, что позволяет выявлять дефекты любой ориентации.

При магнитопорошковом методе контроля применяют четыре вида намагничивания: циркулярный, продольный (полюсной), комбинированный и во вращающемся магнитном поле. Наиболее распространены в практике контроля три первых вида намагничивания.

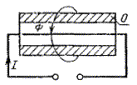

Для магнитопорошкового контроля втулки стали 15Х, будем использовать циркулярное намагничивание в соответствии с рисунком 3. Данный способ служит для выявления дефектов, направление которых перпендикулярно направлению приложенного магнитного поля или составляет угол не более 30º с направлением силовых линий поля. Циркулярный – это такой вид намагничивания, при котором магнитное поле замыкается внутри детали, а на её концах не возникают магнитные полюса.

Циркулярное намагничивание будет проводиться путем пропускания тока по проводнику, помещенному в сквозное отверстие втулки.

Рисунок 3 – Намагничивание пропусканием тока по проводнику, помещенному в сквозное отверстие объекта

Вид намагничивающего тока определяется исходя из вида дефектов, которые выявляются (поверхностные или подповерхностные). В нашем случае будем использовать переменный ток для намагничивания втулки, так как этот ток не проникает вглубь металла, что помогает выявлять поверхностные дефекты.

Напряженность намагничивающего поля и сила намагничивающего тока рассчитываются по формулам в зависимости от геометрических параметров изделия и уровня чувствительности контроля в соответствии с ГОСТ 21105 - 87.

Основной характеристикой режима намагничивания является величина напряженности намагничивающего поля, которая определяется требуемой чувствительностью контроля и зависит от магнитных свойств материала детали. Для выбранного условного уровня чувствительности Б величина напряженности намагничивающего поля будет определяться по формуле (1):

Н = 19,3+1,1∙Нс (1)

где Нс - коэрцитивная сила материала детали, А/см.

Н = 19,3+1,1∙15,4 = 36,24 А/см.

Значение силы намагничивающего тока при циркулярном намагничивании находят по формуле (2):

I = ∙H∙(d2 – d1) (2)

где Н – напряжение магнитного поля, А/см;

d1 – внутренний диаметр детали, см;

d2 – наружный диаметр детали, см.

I = 3,14∙36,24∙(3,6 – 3) = 535,621 А.