сле закалки претерпевает следующие стадии: пересыщенный неупорядоченный твердый рас-

твор → θ′′ → θ′ → θ (CuAl2).

Таким образом, процесс заканчивается выделением стабильного металлического соеди-

нения CuAl2, имеющего тетрагональную решетку с периодами а=6,07·10−10 м, c=4,87·10−10 м,

см. рис. 9.14. Границы раздела θ-фазы с матрицей некогерентные.

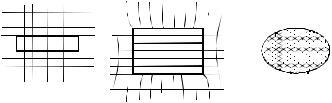

Как принято считать, метастабильная θ′′-фаза имеет полностью когерентные границы , рис. 9.23, и тетрагональную решетку. Состав этой фазы соответствует соединению CuAl2.

Отличие θ-фазы от θ′′ состоит в различном характере расположения атомов Сu и Al в кри-

сталлической решетке. Параметры решетки θ′′-фазы: а=4,04·10−10 м, c=7,68·10−10 м.

|

|

|

Промежуточная |

|

θ′-фаза также имеет тетрагональную |

решетку, но с периодами |

а) |

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

в) |

а=4,04·10−1 |

м, с=5,8·10−10 м и отличается |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

от θ′′ и θ характером упаковки атомов, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т.е. упорядочением. Эта фаза имеет, как |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

принято считать, частично когерентные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

границы с матрицей, см. рис. 9.23. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9.23. Схема строения сплава с полностью когерентным |

(а), частично когерентным (б) и некогерентным (в) включе- |

Итак, |

процесс распада пересыщен- |

|

|

|

|

|

|

|

|

|

|

|

|

ниями |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ного твердого раствора представляет собой одноили многостадийный процесс упорядочения твердого раствора, происходящий за счет локализации легирующего элемента в микрообъемах до концентраций, отвечающих стехиометрии металлических соединений типа АnBm или фаз переменного состава.

9.8.3. Движущие силы и изменение свойств сплава при старении

Повышение прочностных свойств сплава − твердости, предела текучести, предела прочности, происходящее за счет выделения из пересыщенного твердого раствора высокодисперсных частиц второй фазы, часто называют дисперсионным твердением.

Считается, что упрочнение сплава, произошедшее в результате дисперсионного тверде-

ния, обусловлено дислокационными механизмами − огибанием или рассечением включений. Эти механизмы показывают, что упрочнение пропорционально дисперсности и объемной доле включений. Поскольку размер выделений второй фазы при старении составляет единицы, десятки и редко сотни нанометров, то упрочнение за счет дисперсионного твердения может быть очень велико даже при малых концентрациях легирующего элемента.

Рентгеновские методы исследования, при которых никаких дислокационных взаимодействий в металле не происходит, также показывают, что дисперсионное твердение вызывает повышение внутренних напряжений. Это говорит о том, что выделения второй фазы са-

ми по себе создают поля упругих напряжений, упрочняющих металл. 220

Вернемся к системе Cu-Be и проанализируем изменение свойств данного сплава во время старения.

Заметим, что если бы движущими силами старения были бы «химические» напряжения от не успевшей произойти за время охлаждения реакции образования соединения AmBn, на-

пример Cu2Be, то процесс закалки твердого неупорядоченного α раствора должен был бы привести к упрочнению сплава. Подобный случай мы рассмотрели в главе 8 при расчете напряжений в переохлажденном аустените в углеродистых сталях.

Однако, при закалке сплава с ограниченной растворимостью легирующего элемента упрочнения не происходит. Наоборот, в отличие от отпуска мартенсита в закаленных сталях, упрочнение достигается только при нагревании (или выдержке при комнатной температуре для сплавов с низкой температурой плавления). При увеличении времени старения упрочнение уменьшается, см. рис. 9.22.

Каковы же движущие силы старения и изменения свойств сплава при распаде пересыщенного твердого раствора? Внешние впечатления от наблюдения этого процесса таковы, что, как и при упорядочении, вопреки принципу минимума энергии металл самопроизвольно переходит в состояние с высоким уровнем упругой энергии, с высоким упрочнением, т.е. самопроизвольно переходит в более неравновесное состояние по сравнению с исходным закаленным. Следовательно, должны существовать дополнительные факторы, которые делают процесс дисперсионного твердения энергетически выгодным.

Анализ выполним на примере бронзы Сu-2,5 мас.% Ве, см. рис. 9.20. Для этого состава после закалки от 750÷790°С в воду можно зафиксировать пересыщенный твердый раствор бериллия в меди. При старении, например, при Т=300°С протекает реакция [ ]:

αпер → α + β′,

где β′ − упорядоченный твердый раствор.

При рассмотрении упорядочения сплавов мы отмечали, что критические скорости охлаждения, выше которых происходит упорядочение, различны для разных сплавов. Напри-

мер, в сплавах Cu-Zn, Cu-Al упорядочение β→β′ предотвратить не удается даже при очень больших скоростях охлаждения1. Упорядочение − диффузионный процесс, обусловленный, очевидно, скоростью миграции наиболее медленных атомов. Можно достаточно уверенно сказать, что скорость направленного движения более медленного (более тугоплавкого) металла экспоненциально ниже, чем скорость более легкоплавкого в одном и том же металлерастворителе. Поэтому можно ожидать, что скорость миграции бериллия в меди значительно ниже, чем скорости цинка и алюминия. Вместе с этим и скорость упорядочения в системе

1 Интересно, что в системе Al-Cu, в которой легирующим элементом является более тугоплавкая медь, упорядочение при быстром охлаждении происходить не успевает, а развивается лишь при старении.

Cu-Be значительно ниже, чем в системах Cu-Zn и Cu-Al. Это, очевидно, позволяет при помощи закалки фиксировать пересыщенный неупорядоченный твердый раствор бериллия в меди. При комнатной температуре скорость диффузии бериллия в меди мала, поэтому пересыщенный твердый раствор этого сплава может существовать достаточно долго. Однако первые признаки появления кластеров могут наблюдаться непосредственно после закалки [ ].

Итак, выделим причины, по которым при закалке сплава с ограниченной растворимостью легирующего элемента упорядочения может не происходить:

•главной причиной может быть малая концентрация легирующего элемента, из-за которой не обеспечивается достаточное уменьшение объема, которое дает выигрыш в энергии, т.е. не обеспечивается энергетическое условие протекания упорядочения

(9.27);

•медленная диффузионная перестройка атомов легирующего элемента.

При длительных выдержках сплава при повышенных температурах, при которых диффузионные процессы протекают достаточно активно, происходит перераспределение медленного легирующего элемента. При этом его локальная концентрация в объемах превыделений может достигать значений, достаточных для упорядочения компоновки атомов с локальным уменьшением объема. Последовательная перекомпоновка атомов основного и легирующего элементов, обеспечивающая минимум энергии (минимум объема) и упрочнение, характерное для упорядочения по различному типу, приводит к экспериментально наблюдаемой стадийности процесса дисперсионного твердения и постепенному ограничению выделения новой межфазной границей.

Следовательно, основной причиной упрочнения при старении можно считать перераспределение легирующих элементов и локальное упорядочение твердого раствора с образованием металлических соединений типа АВn, которое развивается во времени при температурах отпуска.

Если принять модель старения как «отложенного во времени» упорядочения, то проще всего выполнить оценку изменения свойств сплава при старении при помощи (9.28) по изменению объема сплава. По литературным данным известно (см., например, [Смирягин А.П., Смирягина Н.А., Белова А.П. Промышленные цветные металлы и сплавы. М.: Металлургия, 1974. 488 с.]), что при дисперсионном твердении бериллиевых бронз происходит уменьшение объема и увеличение плотности на 0,6 %. Если модуль упругости бронзы Е=122 ГПа, то, согласно (9.28),

∆σупор = Е∆vv =122 103 0,006=750 МПа.

Это практически точно совпадает с экспериментальными данными по изменению пре-

дела текучести бериллиевой бронзы во время старения при содержании бериллия 2÷2,5 % (см. рис. 9.21).

Приблизительно такую же величину упрочнения можно было бы получить, если бы в сплаве произошло упорядочение во время закалки с образованием соединения АВ5 при концентрации бериллия 16,5 ат. %. Если для сплава плотность D=8,9·103 кг/м3, молярная масса

µ=63·10−3 кг/моль, отношение модулей упругости при комнатной температуре и температуре

упорядочения Е0/Еупор= 122 ≈1,284, то, согласно (9.23), 95

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

1−β |

|

|

|

1−β |

|

|

|

|

|

|

|

|

|

Еi |

= − |

DRT 1 |

|

Ei |

|

= − |

8,9 |

8,31 881 |

10 |

6 |

1,61 1,284 |

1−0,676 |

= |

∆σупор 0 |

= ∆σупор |

|

|

µ 5 |

ln5 |

|

|

|

|

63 5 |

|

|

|

|

|

|

|

|

|

|

Eупор |

|

|

Eупор |

|

|

|

|

|

|

|

|

= 720 МПа.

Видно, что выполненные нами оценочные расчеты изменения свойств бериллиевой бронзы по изменению ее объема и по изменению энтропии при упорядочении дают практически одинаковые результаты, совпадающие с наблюдаемыми на практике. Снижение прочностных свойств сплава при перестаривании обусловлено в значительной степени изменени-

ем характера упорядочения и протекания реакции β′→γ с изменением пространственной конфигурации упрочненных зон. Это явление мы рассмотрели в разделе 9.6.

Оценим изменение свойств алюминиевого сплава Al − 3 ат. % Cu во время старения при помощи (9.23). Упорядочение в данном сплаве при охлаждении и образовании θ′ фазы должно происходить при Т=823 К (550 °С). Примем для данного сплава плотность D=2,7·103

кг/м3, молярную массу µ=27·10−3 кг/моль. Пусть первоначально упорядочение развивается во всем объеме металла с образованием соединения Al97Cu3 или приближенно Al33Cu. Тогда упрочнение такого сплава

∆σупор 1 = |

DТувпорR |

ln n = |

2,7 823 8,31 |

10 |

6 |

ln 33 |

= 72,4 МПа. |

nµ |

33 27 |

|

|

|

|

|

|

|

При отношении модулей упругости при комнатной температуре и температуре упоря-

дочения Е0/Еупор=1,35 и коэффициенте аппроксимации β=0,4 упрочнение при старении спла-

ва Al − 3 ат. % Cu даст эффект при комнатной температуре на начальной стадии процесса

|

|

|

|

|

1 |

|

|

Е |

0 |

1−β |

∆σкомн = ∆σ |

|

|

|

|

≈ 120 МПа. |

|

|

упор |

упор 1 |

|

|

|

|

|

|

|

Еупор |

|

|

Полученное значения изменения предела текучести сплава 120 МПа при старении совпадают с наблюдаемыми на практике.

|

Таким образом, старение сплавов можно считать «отложенным до лучших времен или |

|

условий» упорядочением, поскольку при закалке это фазовое превращение из-за малой под- |

|

вижности атомов легирующего элемента произойти не успевает. Этими «лучшими условия- |

|

ми» являются условия проведения старения − повышенная температура и достаточно боль- |

|

шие времена выдержки при этой температуре. |

|

|

|

|

Рассчитаем эффект упрочнения от упорядочения для сплава системы Fe-Co, см. рис. |

|

9.13 при содержании железа 30 ат. %, плотности D=8,5·103 кг/м3, молярной массе µ=58·10−3 |

|

кг/моль, температуре упорядочения Т=773 К. Отношение модулей упругости Е0/Еупор=1,35, |

|

коэффициент β=0,67. Считаем, что образуется соединение типа АВ2 и n=2. Тогда упрочнение |

|

от упорядочения сплава согласно (9.23), составит ∆σупор0 ≈ 800 МПа. |

|

|

σпц, МПа |

|

|

|

|

На |

рис. 9.24 показана |

зависимость |

|

|

|

|

|

предела |

пропорциональности |

кобальтового |

|

|

|

|

|

|

|

|

1600 |

|

|

|

|

|

сплава Co − 30,5 % Fe − 1,5 V в зависимости |

|

|

|

|

∆σупор |

|

|

|

1400 |

3 |

|

|

|

от температуры и времени отжига. Посколь- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1200 |

2 |

|

|

|

|

ку температуры плавления железа выше, |

|

1000 |

1 |

4 |

|

|

|

чем кобальта, то упорядочение в сплаве |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

протекает с задержкой по времени. На гра- |

|

800 |

|

|

|

|

|

|

|

|

|

|

|

фике показаны деформационное упрочнение |

|

|

∆σупр |

|

|

|

|

|

600 |

|

|

|

|

∆σупр и упрочнение за счет упорядочения и |

|

|

|

|

|

|

|

|

0 |

200 |

400 |

600 |

800 |

1000 Тотж, оС |

образования α′-фазы ∆σупор. Как видно, ве- |

|

|

|

|

|

|

|

личина упрочнения ∆σупор на графике прак- |

|

Рис. 9.24. Зависимость предела пропорциональности |

тически равна рассчитанной ∆σупор0. |

|

кобальтового сплава Co-30.5Fe-1.5V от температуры |

|

|

отжига для различного времени отжига: |

Итак, мы получили расчетные значе- |

|

1 − 1 мин; 2 − 10 мин; 3 − 30 мин; 4 − 90 мин |

|

ния упрочнения, которые можно обеспечить |

|

|

|

|

|

|

|

|

за счет дисперсионного твердения сплавов во время старения. Эти данные хорошо подтвер- |

|

ждаются, как мы уже указывали, экспериментальными данными. |

|

|

Однако можно заметить, что при увеличении времени старения предел текучести и |

|

твердость сплава понижаются. С чем связаны эти релаксационные явления? |

|

9.8.4. Релаксация напряжений при старении и упорядочении

Как видно по рис. 9.22, увеличение времени старения (перестаривание) приводит к снижению твердости сплава. Одновременно с этим уменьшаются другие прочностные характеристики металла, т.е. происходит релаксация напряжений. Согласно (9.28), релаксация напряжений в системе может произойти как за счет уменьшения объема системы, так и за счет уменьшения порядка при упорядочении.

224

Поскольку упорядочение и старение, как мы полагаем, имеют одну природу и движущие силы, а различаются только кинетикой, будем рассматривать релаксацию напряжений при нагревании упорядоченного сплава и при перестаривании как близкие по характеру процессы.

Рассмотрим упорядочение всех 100% твердого раствора по типу АВ. При этом изменение энтропии, согласно данным раздела 9.7, составило ∆sупор= − Rln2 = − 5,76 Дж/моль·К. Пусть с течением времени в сплаве происходит реакция

АВ → 0,5А + 0,5В. (9.29)

Аналогом (9.29) является эвтектоидный распад, например, в системе Сu-Zn β′→α+γ, где

α − твердый неупорядоченный раствор на основе меди; γ − соединение CuZn2. При этом в сплаве образовалось 0,5 моля CuZn2 и 0,5 моля неупорядоченного α-раствора. Изменение энтропии системы в состоянии эвтектоидного распада по сравнению с неупорядоченным рас-

твором связано со вкладом выделений упорядоченной γ-фазы:

∆S |

упор |

= − |

m |

Rln n , |

(9.30) |

|

|

1 |

|

|

|

|

n1 |

|

где m − молярная доля соединения CuZn2 (упорядоченный объем) γ-фазы: n − новый стехиометрический коэффициент упорядоченной фазы.

Для m = 0,5 и n = 2

∆Sупор 2 = − 02,5 8,31 ln 2 = −1,44 Дж/моль·К.

Таким образом, изменение энтропии при смене упорядочения и эвтектоидном распаде составляет ∆SΣ = ∆Sупор2 − ∆Sупор1 = 4,32 Дж/моль·К. Следовательно, данный процесс сопровождается повышением энтропии и энергетически выгоден.

Рассмотрим другой случай, когда содержание легирующего элемента составляет 10 %, а упорядочение происходит первоначально во всем объеме с образованием соединения АВ10 (условно). Протекание упорядочения по всему объему по типу АВ10 означает, что начальная стадия упорядочения при старении начинается на молекулярном уровне, а затем легирующий элемент начинает перераспределяться с образованием кластеров и обособленных выделений второй фазы.

Изменение энтропии при этом по сравнению с неупорядоченным состоянием составит в согласии с (9.21)

∆Sупор 1 = −101 8,31 ln10 = −1,91 Дж/моль·К.

Если со временем происходит перераспределение легирующего элемента с образованием включений соединения АВ3, то этот процесс описывается реакцией

|

|

|

|

АВ10 →АВ3 +7В |

|

|

|

|

|

|

С образованием 1/8 моля АВ3. Тогда, согласно (9.30), изменение энтропии составит |

|

|

|

|

∆Sупор 2 |

= − 0,125 |

8,31 ln3 = −0,38 Дж/моль·К. |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

В табл. 9.1 сведены расчетные данные по изменению энтропии при распаде условного |

упорядоченного твердого раствора АВ10 на соединения типа АВn для различных n. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 9. 1 |

Результаты расчета изменения энтропии при образовании соединений при старении |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип соединения |

АВ |

АВ2 |

|

АВ3 |

|

АВ4 |

АВ5 |

|

АВ6 |

АВ7 |

АВ8 |

АВ9 |

АВ10 |

∆SΣ, Дж/моль·К |

+1,33 |

+1,59 |

|

+1,53 |

|

+1,5 |

+1,46 |

|

+1,4 |

+1,33 |

+1,19 |

+0,9 |

0 |

|

Таким образом, наиболее выгодным соединением, которое должно образовываться в результате перераспределения легирующего элемента при старении, является АВ2, как обладающее максимальной энтропией. Таким образом, из всего множества стехиометрических соотношений металлических фаз наиболее вероятным является выделение при старении фазы АВ2, а релаксационные процессы при перестаривании связаны с достижением максимальной энтропии.

Для сплава Al-3%Cu, рассмотренного ранее, перераспределение легирующего элемента при перестаривании и образование соединения Al2Cu, которого может образоваться до 0,09 мол. % (m=0,09), приводит к изменению упрочнения при температуре упорядочения, соглас-

но (9.22),

∆σупор 2 |

= |

DТувпорR m |

ln n = |

2,7 823 8,31 0,09 |

10 |

6 |

ln 2 |

=21,3 МПа, |

µ |

n |

27 |

2 |

|

|

|

|

|

|

|

|

а для комнатной температуры, согласно (9.25),

|

|

|

|

|

1 |

|

|

Е |

0 |

1−β |

∆σкомн = ∆σ |

|

|

|

|

≈ 35,1 МПа. |

|

|

упор |

упор 2 |

|

|

|

|

|

|

|

Еупор |

|

|

Таким образом, по сравнению с начальной стадией упрочнения перераспределение легирующего элемента и изменение типа упорядочения приводит к релаксации напряжений.

Необходимо напомнить в заключение, что основным условием протекания всех процессов, связанных с выделением промежуточных фаз, упорядочении и старении, является уменьшение объема, связанное с перекомпоновкой атомов основного и легирующих элементов.

в.ф.0

9.9. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ СПЛАВОВ В ДВУХФАЗНОМ СОСТОЯНИИ

Пластическая деформация сплавов в двухфазном состоянии может происходить как в горячем, так и в холодном состоянии при различном молярном соотношении фаз с различной или приблизительно равной деформируемостью. Как правило, пластические и прочностные свойства фаз отличаются значительно. Это связано с тем, что в качестве второй фазы часто выступают соединения металлов и металлоидов (карбиды, нитриды, оксиды, гидриды и др.), или металлические соединения (интерметаллиды, электронные соединения, микрообъемы упорядоченного сплава и др.), которые создают дополнительные межатомные связи и приводят к упрочнению

∆σв.ф. = − ∂W∂vдис = n Dµ ∆Gв.ф. ,

где n − молярная доля второй фазы; ∆Gв.ф. − изменение энергии Гиббса при образовании соединения (второй фазы) в молекулярном виде, Дж/моль.

Если упрочняющаяся фаза выделяется при высокой температуре Ti, то вклад второй фазы в упрочнение возрастает в соответствии с соотношением

|

Е0 |

|

1 |

|

|

|

|

|

|

|

|

|

1−β |

|

∆σв.ф. i = ∆σв.ф. 0 |

|

|

, |

|

Еi |

|

|

|

|

|

где ∆σв.ф.0 − упрочнение от присутствия второй фазы при комнатной температуре; Еi и Е0 − модули упругости при температуре выпадения второй фазы и при комнатной температуре.

Если во время охлаждения происходит релаксация напряжений ∆σв.ф.i, то результирую-

щее значение ∆σ можно рассчитать при помощи модели (7.52)−(7.54).

Если молекулярные выделения второй фазы при повышенных температурах и во время охлаждения коагулируют, то упрочняющее воздействие второй фазы сводится к дополни-

тельным напряжениям, создаваемым межзеренными границами с энергией γ′s, см. материалы глав 3 и 8.

Особенно эффективным оказывается упрочнение частицами второй фазы, которые образованы легирующими элементами между собой. В этом случае молекулы второй фазы, образованные в начальный момент взаимодействия, например, при старении практически не коагулируют в отличие от соединений матричного металла. Это объясняется тем, что процесс коагуляции второй фазы на основе матричного металла, например, Fe3C в стали, происходит, очевидно, по эстафетному вакансионному механизму.

Коагуляция молекул второй фазы, состоящей из легирующих элементов, например,

NiAl, Ni3Al в стали требует одновременного прибытия к молекуле никелида алюминия как

227

минимум двух вакансий (для соединения NiAl). Следовательно, согласно положениям главы 2 (см. часть 1), для перемещения двойной вакансии требуется двойная энергия образования и миграции. Тогда, в соответствии с (2.31) скорость перемещения молекулы NiAl может быть записана в виде

|

|

m |

f |

) |

|

|

VNiAl = аPпер = nk аω0 |

exp − |

2(wv |

+ wv |

. |

(9.31) |

kT |

|

|

|

|

|

|

Таким образом, скорость перемещения молекул второй фазы, состоящей из атомов легирующих элементов, значительно ниже, чем для соединений на основе матричного элемента. В этом случае даже небольшие концентрации частиц второй фазы могут вызвать существенное упрочнение.

Особенности пластической деформации двухфазного сплава с недеформируемыми включениями мы разобрали в главе 3, часть 1. Если вторая фаза представляет собой деформируемое металлическое соединение, но отличается по свойствам от основного металла, то скольжение дислокаций во второй фазе начинается при выполнении условия пластичности для материала этой фазы. Аналогией может служить пластическая деформация поликристалла, зерна которого различно ориентированы относительно внешней нагрузки, см. раздел 9.2.

При меньших напряжениях пластическая деформация начинается в зернах пластичной менее прочной фазы. При этом увеличение в ней плотности дислокаций и возникновение деформационного упрочнения инициирует скольжение в более твердой фазе. Механизм деформации обеих фаз может отличаться друг от друга. Например, во фрагментах упорядоченного твердого раствора пластическая деформация идет путем перемещения частичных дислокаций.

Как и в обычном поликристаллическом материале, вблизи границ фаз должно действовать большее число систем скольжения, чтобы согласовать изменение формы фаз, различно ориентированных относительно внешней нагрузки, имеющих различные пластические свойства и механизмы деформационного упрочнения. Такие приграничные зоны в зернах, где пластическая деформация идет по большему числу плоскостей скольжения, называются ак-

комодационными.

Деформационное упрочнение разных фаз, естественно, различно, поскольку фазы имеют различные модули упругости, вектора Бюргерса и плотность дислокаций. Ничего страшного в этом нет, если пластичность обеих фаз достаточно высока. Если же одна из фаз имеет ограниченную пластичность, быстро упрочняясь и теряя пластичность, то можно сказать, что пластичность такого двухфазного металла ограничена, в основном пластичностью именно этой фазы.

9.10. ПРИМЕР ПРАКТИЧЕСКОГО ИСПОЛЬЗОВАНИЯ ТЕОРИИ: РАЗРАБОТКА РЕЖИМОВ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОЛИКРИСТАЛЛИЧЕСКОЙ БРОНЗЫ Сu-Al-Ni

C ОБРАТИМЫМ МЕХАНИЗМОМ ПРЕВРАЩЕНИЙ2

Попробуем применить сведения, которые были получены в предыдущих разделах на практике. В качестве объекта исследований рассмотрим одну из наиболее актуальных и сложных задач современного материаловедения − борьбу с хрупким разрушением и управление свойствами функциональных сплавов на основе системы Cu-Al-Ni.

До последнего времени бронза Cu-Al-Ni с содержанием алюминия 13÷14 мас. % и 3÷5 мас. % никеля, обладающая высокой демпфирующей способностью и эффектом памяти формы, использовалась на практике только в виде монокристаллов. Монокристаллы бронзы данного состава дороги, а изготовление образцов толщиной более 5÷6 мм является сложной технической задачей. В поликристаллическом литом состоянии бронза хрупко разрушается при напряжениях более низких, чем необходимы для протекания мартенситного превращения, обусловливающего высокие функциональные свойства сплава. Во многих странах мира проводились экспериментальные работы с целью разработки способов и режимов горячего пластического деформирования литой поликристаллической бронзы. Все они оказались неудачными из-за межзеренного разрушения, происходящего при минимальной степени деформации во всем диапазоне температур деформации бронзы.

Интересно, что другая бронза с эффектом памяти и высокой демпфирующей способностью Cu-Zn-Al, диаграмма состояния которой практически идентична диаграмме для Cu-Al- Ni, при температурах выше 600°С имеет очень высокую пластичность, а при комнатной температуре наряду с пластичностью, обусловленной обратимым мартенситным превращением, присутствует участок дислокационной пластичности. Однако эта бронза имеет существенный недостаток – низкую термическую стабильность функциональных свойств, ввиду чего ее применение ограничено.

Попробуем исследовать причины хрупкости бронзы Сu-Al-Ni указанного состава с использованием диаграмм состояния и разработать рекомендации по повышению ее пластичности при обработке давлением.

9.10.1. Анализ диаграмм состояния сплава

Политермический разрез диаграммы состояния Cu-Al-Ni для концентрации алюминия 14 мас. % и никеля 4 мас. % был представлен ранее, см. рис. 9.2. Диаграмма показывает существование трех интерметаллидов системы Ni-Al, присутствующих при различных темпе-

ратурах: в диапазоне 20÷130°С − NiAl3, в диапазоне 130÷160 °С − Ni2Al3, выше 360 °C −

2 Результаты получены при выполнении работ по гранту INTAS 96-2142