Колбасников Н.Г. - Физические основы прочности и пластичности металлов (2004)

.pdf

|

дислокации. Рассмотрим торможение дислокации внедренными |

|

атомами и объемными частицами другой фазы. |

|

Торможение дислокации внедренными атомами и ва- |

|

кансиями. Упругое взаимодействие вакансий и внедренных ато- |

Рис. 3.35. Примесный атом |

мов с дальнодействующими напряжениями от дислокаций мы |

в ядре дислокации |

рассмотрели в главе 2. Это взаимодействие приводит к диффузии |

|

|

|

вакансий и примесей с образованием облаков Коттрелла и Судзу- |

ки, которые тормозят дислокацию. Оценим напряжения, которые нужно приложить, чтобы оторвать дислокацию от неподвижного внедренного атома или вакансии, рис. 3.35.

По данным главы 2 для объема и энергии образования внедренных атомов существуют соотношения vi ≈ vат, wif = wvf . Примем ориентировочно, что разность упругой энергии при-

меси внедрения в ядре дислокации и после отрыва дислокации составляет ∆wi ≈ 0,2wvf . Тогда условия отрыва дислокации можно записать в виде

А≥ wi = 0,2wif = 0,2wvf .

где А − работа внешней силы, А=τbL2b, 2b − путь дислокации при отрыве от внедренного атома, L − среднее расстояние между точками закрепления дислокаций примесями внедрения.

Отсюда

|

|

|

|

|

|

|

|

w f |

|

|

|

|

|

|

τпр |

≥ |

|

|

v |

. |

|

(3.59) |

|

|

|

|

0,1b2 L |

|

|

||||||

Для использования (3.59) необходимо определить L. Известно, что среднее расстояние |

|||||||||||

между атомами в единичном объеме |

a = |

|

1 |

|

, где N − число атомов. Среднее расстояние |

||||||

|

|

|

|||||||||

|

|

|

3 |

N |

|

|

|

|

|||

между атомами примеси L = |

1 |

= |

1 = |

a |

, где f − концентрация примеси. Тогда при |

||||||

пр |

3 Nпр |

3 Nf |

3 |

f |

|

|

|

|

|||

|

|

|

|

|

|||||||

b≈a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

τпр |

≥ |

0,1 |

w f 3 f |

. |

(3.60) |

|||

|

|

|

b3 |

|

|

||||||

|

|

|

|

|

|

|

|

v |

|

|

|

При f=0,001, a=3 10−10 м, |

wvf |

=1,6 10−19 Дж τпр=59,25 МПа, при f=0,01 |

τпр=127,5 МПа. |

||||||||

Таким образом, на напряжения отрыва дислокации от примеси влияют энергия образования примесного атома и, в меньшей степени, концентрация примеси. По сути напряжения τпр представляют собой величину сброса напряжений после отрыва дислокации от примеси, т.е. фактически представляют собой разность значений верхнего и нижнего предела текучести и определяют высоту зуба текучести.

Если температура деформации достаточна для того, чтобы примесный атом приобрел диффузионную подвижность, сравнимую со скоростью дислокации, то в этом случае он мо-

60

жет догнать дислокацию и снова расположиться в ядре, поскольку это положение энергетически выгодно. Вслед за этим происходит новый отрыв дислокации от примеси, «погоня» примеси за дислокацией и так далее. На диаграмме «напряжение−деформация» при этом на-

блюдается чередование сбросов и роста напряжений − пилообразное течение. Этот явление называют эффектом Портевена−Ле-Шателье.

Если скорость перемещения примесного атома значительно превышает скорость дислокации, то их деформационное перемещение происходит совместно. Интересен результат это-

го взаимодействия − дислокация «заметает» примесные атомы или вакансии и выносит их вслед за собой либо на границы зерен, либо на свободную поверхность.

Торможение дислокаций частицами другой фазы. Частицы другой фазы могут со-

стоять совсем из другого материала, чем матрица (например, интерметаллиды, карбиды или нитриды легирующих элементов), или являться соединением атомов матрицы с примесными или легирующими атомами (карбиды, нитриды интерметаллиды). И в том и в другом случае постоянная решетки включения обычно отличается от основной, что делает невозможным переход дислокации из матрицы во включение.

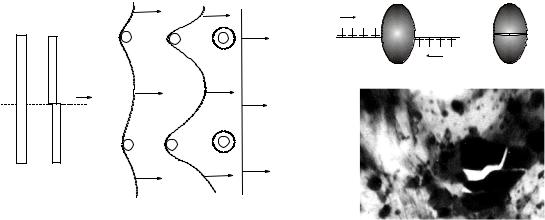

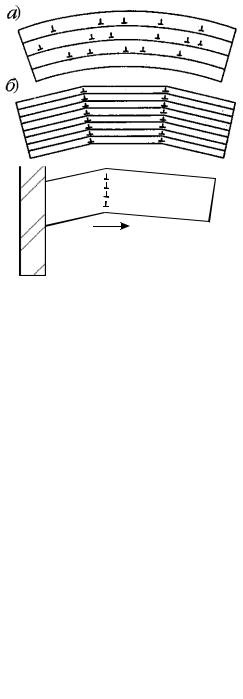

Для преодоления выделений второй фазы у дислокации есть только две возможности – рассечение и огибание (рис. 3.36). При огибании происходит взаимодействие дислокации и включений, аналогичное работе источника Франка-Рида при размножении дислокаций − после прохождения дислокации на включении остается по дислокационной петле.

При рассечении верхняя часть включения смещается относительно нижней на вектор Бюргерса основной решетки b, который не равен межатомному расстоянию включения. Потому восстановление сплошности после прохождения дислокации невозможно, и образуется плоский дефект типа трещины − происходит срез включения. Поверхностная энергия такого дефекта будет:

∆W = Sγs ≈ Sγs |

πr2 τ b |

, |

(3.61) |

|

2 |

|

|

где S – площадь поперечного сечения включения; γs – удельная поверхностная энергия разре-

за, примерно равная удельной энергии свободной поверхности; τ − теоретическая проч-

ность материала включения.

Если средние расстояния между включениями равны d, тo рассечение становится энергетически выгодным при

π |

r |

|

r |

(3.62) |

|

τ1bd 2r ≥ ∆W; τ1 ≥ τвкл 4 |

|

|

|

||

d ≈ τвкл d |

|||||

|

|||||

Огибание препятствий происходит в соответствии с условиями работы источника

61

Франка–Рида: |

|

|

|

|

|

τ2 = G |

b |

≈ |

Gb |

. |

(3.63) |

d − r |

|

||||

|

|

d |

|

||

Определим среднее расстояние между включениями, если их концентрация |

f, они |

||||

имеют форму сферы радиусом rвкл и объемом vвкл. Пусть N0 − число атомов металла, Nвкл − число атомов примесного или легирующего элемента, составляющих включение. Тогда

Nвкл = N0 f ,

число включений

|

|

|

|

|

|

nвкл = |

Nвкл |

, |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

N1 |

|

|

|

|

|

||||

где N1 − число атомов в одном включении, N |

|

= |

vвкл |

, а − параметр решетки материала вклю- |

||||||||||||||

1 |

авкл |

|||||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

, где а − параметр решетки основного материала, |

||||||||||||||||||

чения. При N0 = |

|

|||||||||||||||||

a3 |

||||||||||||||||||

|

|

nвкл |

|

N лег |

|

N легавкл3 |

|

|

faвкл3 |

|

f |

|||||||

|

|

= |

|

= |

|

|

|

= |

|

≈ |

|

. |

||||||

|

|

N1 |

vвкл |

|

|

а3vвкл |

vвкл |

|||||||||||

Среднее расстояние между включениями |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

d = |

1 |

|

|

1 |

|

|

|

|

v |

вкл |

|

rвкл |

||||

|

|

3 nвкл = |

3 |

f / vвкл |

= |

3 |

f |

≈ 3 f . |

||||||||||

С учетом последнего выражения формулу (3.63) можно переписать в виде |

||||||||||||||||||

|

|

|

|

|

τ2 |

= Gb |

3 |

|

f . |

|

|

(3.64) |

||||||

|

|

|

|

|

|

|

|

|

rвкл |

|

|

|

|

|

||||

Таким образом, при помощи рассмотренной модели взаимодействия примесей с дислокациями видно, что упрочнение за счет недеформируемых выделений второй фазы определяется в основном дисперсностью включений и обратно пропорционально размеру включения. Концентрация выделений второй фазы влияет на упрочнение в значительно меньшей степени.

Сравнивая (3.62) и (3.63), видим, что огибание происходит при значительно меньших напряжениях, чем рассечение. Насколько вероятно рассечения включений? Во-первых, способ преодоления включений зависит от количества и дисперсности включений. Сначала, очевидно, преимущественным механизмом будет огибание, как требующее меньших напря-

жений τ. Однако, по мере увеличения плотности дислокаций и «зарастания» дислокациями пространства между включениями внешние напряжения, необходимые для осуществления пластической деформации, возрастают и могут достичь значений, определяемых соотношением (3.62). При этом должно произойти разрушение включения.

62

Рассмотрим схему на рис. 3.37, иллюстрирующую взаимодействие включения с «дислокационной шубой», образованной при огибании включения дислокациями. Взаимодействие происходит в плоскости рис. 3.36, в при образовании нескольких петель на одном из включений.

Видно, что «дислокационная шуба» на включении состоит из нескольких дислокаций, причем по противоположные стороны включения расположены отрезки дислокаций противоположного знака, представляющие собой скопления. На головных дислокациях суммируются напряжения от всех дислокаций скопления, поэтому на включение действуют напряжения среза, многократно превышающие напряжения от отдельных дислокаций. Это значительно повышает вероятность разрушения включения срезом.

а) б)

а) |

в) |

г) |

д) |

τ |

б) |

|

|

|

τ

в)

ТТ

Рис. 3.36. Способы преодоления дислокацией нитевидных |

Рис. 3.37. Рассечение включения при взаимо- |

включений второй фазы: |

действии с «дислокационной шубой»: |

а и б – последовательные стадии рассечения (вид сбоку); в – |

а, б − схема взаимодействия; в − рассечение |

д – последовательные стадии огибания |

включения в бериллии |

Во-вторых, как видно по (3.62), вероятность рассечения включения повышается с |

|

уменьшением теоретической прочности включения |

τвкл . Если τвкл >τ*, где τ* − прочность |

основного металла, то включения оказывают упрочняющее действие; при τвкл <τ* присутст-

вие включений может вызвать хрупкость металла из-за счет острых микротрещин, возникающих при рассечении включения. Такие микротрещины являются мощными концентраторами напряжений.

Примерами негативного влияния включений являются интерметаллиды FeBe11 и AlFeBe4 и оксиды BeO в бериллии, интерметаллиды Cr3Si и Cr2Al в хроме, рис. 3.37,в. При

τвкл <τ* включения разрушаются уже при малых степенях деформации, а образованные при этом микротрещины вызывают макроразрушение образца.

3.16. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ ДИСЛОКАЦИЙ

63

Методы, позволяющие наблюдать за отдельными дефектами кристаллической решетки, появились сравнительно недавно, примерно в конце 50-х годов ХХ столетия, и с тех пор непрерывно совершенствуются. Дадим краткие характеристики основных методов и их физических основ.

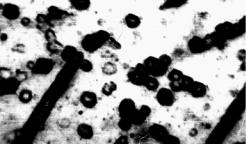

Электронная микроскопия. Электронный луч, проходя через образец, отклоняется в области дефекта, причем тем больше, чем сильнее искажение решетки. Вследствие этого на экране, чувствительном к электронным лучам, возникает изображение, по виду которого можно восстановить тип и конфигурацию дефекта. Наиболее простые изображения у дислокаций. Они видны, как тени от нитей (рис. 3.37). Если имеется несколько фотографий одного и того же места, сделанных под различными углами, то можно восстановить всю пространственную конфигурацию дислокации. Есть определенные (по отношению к вектору Бюргерса) углы, при которых изображения дислокации исчезают. Такие фотографии позволяют определить вектор Бюргерса дислокации.

Н е д о с т а т к и м е т о д а. Электронные лучи могут пройти через относительно тонкие фольги (0,1—10) мкм. Поэтому перед исследованием образец приходится разрезать и

полировать до получения достаточно тонкой фольги. При этом дислокационная структура под влиянием внутренних напряжений и взаимодействия с поверхностью может искажаться.

Вторая трудность заключается в том, что для получения фотографий образец надо уничтожить (разрезать). Поэтому для получения каких-либо закономерностей развития дислокационной структуры требуется выполнить большой объем работы – сделать серию испытаний идентичных образцов, например, задать им различные деформации, а затем все исследовать под электронным микроскопом. Такое исследование сталкивается с третьей принципиальной трудностью метода: большое разнообразие дислокационных структур требует набора большой статистики, иногда до тысячи фотографий каждого образца. Как объем необходимой информации, так и принципы ее статистической обработки не всегда ясны и зависят обычно от физической интуиции экспериментатора.

В настоящее время разрабатываются методы преодоления этих недостатков. Используется облучение материалов с целью закрепления дислокаций и предотвращения изменения структур в процессе приготовления фолы. С помощью этого приема удалось, например, наблюдать скопления из нескольких десятков дислокации в меди, в которой ранее скоплений

64

не наблюдалось. Другой способ — механические испытания фольг непосредственно под лучом электронного микроскопа позволяет непосредственно наблюдать развитие дислокационной структуры.

Но оказалось, что толщина фольги (0,5 мкм), которую можно просвечивать на микроскопах с ускоряющим напряжением ~ 100 кВ, меньше участка дислокации, совершающего в массивном образце двойное поперечное скольжение. Вследствие этого размножение дислокации в фольге идет не так, как в массивном образце, и дислокационные структуры получаются различными. С целью устранения этого недостатка пошли на увеличение ускоряющего напряжения до 1000 кВ и выше. Этим способом удалось наблюдать кинетику дислокаций, аналогичную кинетике в массивных образцах. Но повышение напряжения приводит к появлению радиационных дефектов. Кроме того, на тонких фольгах трудно измерять напряжение и деформации и невозможно осуществить сложное напряженное состояние. В целом можно сказать, что с помощью электронного микроскопа обследованы все основные типы дефектов и все основные конструкционные материалы. Вместе с тем способ обладает рядом принципиальных и методических трудностей. Разрабатываемые сейчас для преодоления этих трудностей методы еще слишком сложны, дороги и не могут использоваться в широкой практике.

Метод ямок травления. Химический потенциал на поверхности кристалла в точке выхода дислокации отличается от химического потенциала идеальной поверхности. Поэтому скорость травления в этих точках также отличается; обычно в месте выхода дислокации она больше, вследствие чего там образуется острая ямка. Если к кристаллу приложить напряжение, под действием которого дислокация перейдет в соседнюю точку, а затем повторно протравить, то острая ямка образуется в новой точке выхода дислокации. Старая ямка перестанет расти в глубину, но будет расти в стороны, в результате чего превратится в большую плоскодонную ямку (рис. 3.39). Таким образом, метод позволяет наблюдать за перемещениями отдельных дислокации. Простота и дешевизна сделали этот метод очень популярным.

С его помощью выполнено большинство измерений скорости индивидуальных дислокаций и их скоплений.

Н е д о с т а т к и м е т о д а. Минимальный размер ямки травления около одного микрона. Поэтому

метод применим только для слабо деформированных Рис. 3.39. Ямки травления в рении тел с небольшой плотностью дислокации ρ≤1012 м–2.

Две или более дислокации, расстояния между которыми меньше микрона, вытравливаются как одна ямка. При ρ >1012 м–2 различить отдельные ямки становится невозможным.

65

Кроме этих двух методов разрабатывались и некоторые другие, например, рентгеновские. Они имеют еще больше недостатков и более узкий объем информации. Но применение нескольких методов исследования одновременно позволяет обычно получить достаточно полную информации о дислокационной структуре тела и кинетике ее развития. Методики наблюдения дислокации и других дефектов решетки быстро развиваются и совершенствуются.

Итоги главы 3.

1.Дислокации − линейные дефекты кристаллического строения в основном определяют пластические и прочностные свойства металлов. Каждая дислокация создает собственное поле напряжений, обладает упругой энергией и способностью к размножению.

2.Дислокации располагаются преимущественно в плоскостях с минимальными векторами Миллера. Перемещение дислокации в различных кристаллографических плоскостях имеет потенциальный барьер, характерный для каждой из плоскостей. Минимаоьные напряжения для перемещения дислокаций требуются для совокупности плоскостей с наиболее плотной упаковкой и наибольшим межплоскостным расстоянием. Эти плоскости называются плоскостями легкого сдвига.

При повышенных температурах возможен механизм перемещения дислокаций, связанный с термоактивированным образованием двойных перегибов на линии дислокации и расширением их на всю линию дислокации.

3.Дислокации практически не обладают инерционностью и мгновенно ускоряются при повышении деформирующих напряжений. Максимальная скорость дислокаций приближается

кскорости звука в металле.

4.Способность к размножению приводит к увеличению плотности дислокаций во время пластической деформации от 108÷10 до 1015÷16 м−2. Повышение плотности дислокаций приводит к повышению энергии системы, поскольку каждая дислокация обладает запасом упругой энергии и создает собственные поля напряжений.

5.При неизменной плотности дислокаций энергия деформированного металла зависит от типа дислокационной конфигурации, которые образуют дислокации (например, хаотическое распределение, дислокационные скопления или стенки), т.е. от типа дислокационной структуры.

66

4.ПЛОСКИЕ ДЕФЕКТЫ

4.1.ОБЩИЕ ПРЕДСТАВЛЕНИЯ

Среди плоских дефектов кристаллического строения в металлах можно отметить разнообразные границы раздела и плоские выделения второй фазы, которые возникают в начальные моменты распада пересыщенного твердого раствора. О плоских выделениях будем подробнее говорить во II части настоящего издания, а сейчас основное внимание уделим границам – одному из основных типов дефектов, которые во многом определяют свойства металлов, как прочностные, так и пластические.

Классификация границ достаточно проста. Различают межзеренные и межфазные границы. Межзеренные отделяют друг от друга объемы металла размером от долей микрометра до нескольких сантиметров, которые имеют различную кристаллографическую ориентацию (рис.4.1,а). Эти микрообъемы называются зернами или кристаллитами. Порядок чередования атомов в зернах отличается от идеального только присутствием точечных и линейных дефектов кристаллического строения – примесными атомами, вакансиями, дислокациями и др. Встречаются межзеренные границы наклона (рис.4.1, б) и границы кручения или (рис.4.1,в). Тип границы определяется углом и направлением поворота одного зерна относительно другого, который позволяет совместить кристаллографические плоскости соседних зерен. Если такое совмещение произошло, граница практически исчезает. Обычно межзеренные границы

имеют компоненты кручения и наклона. |

|

|

а) |

б) |

в) |

Рис. 4.1. Микроструктура (зерна) рения (а), схематическое изображение границы наклона (б) и кручения (в)

Межфазные границы разделяют отдельные фазы металла, каждая из которых может иметь свой тип кристаллической решетки и их различные параметры. Фазы могут различаться типом межатомной связи.

67

Если порядок чередования атомов при переходе через границу не изменяется, то в этом случае говорят, что граница когерентна. Если порядок чередования нарушен, то такая граница называется некогерентной. Преимущественно в металлах встречаются некогерентные границы.

Если угол разорентации соседних зерен более нескольких градусов, то такая граница называется высокоугловой, если угол разориентации невелик – от нескольких минут до нескольких градусов, то такая граница называется малоугловой. Крупные зерна, разделенные высокоугловыми границами, могут содержать малоугловые границы, которые разделяют друг от друга микрообъемы, называемые субзернами или блоками.

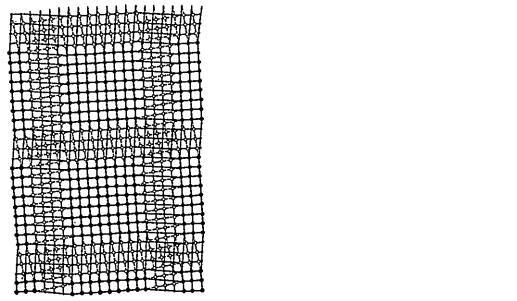

Малоугловые границы обычно моделируют при помощи дислокационных стенок, причем винтовые дислокации образуют границу кручения, а краевые – границу наклона. На рис. 4.2 представлены дислокационные модели границ наклона и кручения. Решетки двух зерен или субзерен упруго сопрягаются, за исключением тех плоскостей, где оканчиваются экстраплоскости, т.е где находятся дислокации. Если два соседних зерна симметрично наклонены по отношению к плоскости границы, то такая граница называется симметричной границей наклона. Если малоугловая граница несимметрична, то это значит, что на ней оканчиваются две группы плоскостей, образующие две серии краевых дислокаций.

а) б)

Рис. 4.2. Несимметричная малоугловая граница наклона (а) и граница кручения (б)

Симметричная граница наклона, являющаяся стенкой краевых дислокаций одного знака с параллельными векторами Бюргерса и параллельными плоскостями скольжения, может легко перемещаться при коллективном скольжении всех дислокаций, входящих в стенку (рис.4.3). Такую границу называют скользящей.

68

В более общем случае малоугловой границы она не может скользить из-за непарал-

τ |

лельности |

плоскостей |

скольжения |

составляющих |

ее |

дислокаций. |

|

|

|

|

|

|

|

|

|

|

|

|

Малоугловые границы – |

стенки дислокаций |

|||

τ |

возникают |

при росте |

кристаллов |

из расплавов, |

при |

|

пластической деформации и при дорекристализационном |

||||

τотжиге после холодной деформации. Образование стенок дислокаций, приводящее к подразделению кристалла на

субзерна – полигоны (многоугольники), было названо

полигонизацией.

Если, например, до отжига в изогнутом кристалле дислокации были хаотично распределены по плоскостям скольжения (рис.4.4,а), то в результате отжига при полигонизации они выстраиваются одна над другой в вертикальные стенки (рис.4.4,б). Как видно из сопоставле-

ния рис.4.4,а,б, для выстраивания в стенку необходимо и скольжение, и переползание дислокаций.

Металл, не содержащий границ, называется монокристаллом, а состоящий из множества зерен (кристаллитов) – поликристаллом. Средний размер зерна в деформированном и отожженном металле составляет приблизительно 20÷100 мкм, однако, специальные виды обработки, например, угловое прессование или осадка с кручением, позволяют получить размер зерна (которое

в этом случае называют фрагментом) до 50 нм. Предпринимались попытки создать идеальные

монокристаллы металлов, содержащие минимальное количество дефектов. Это очень важно в полупроводниковой промышленности. Однако, все попытки, в том числе и плавки металла на космических станциях, не увенчались успехом – все выплавленные слитки имели некоторое количество малоугловых границ. По-

этому необходимо помнить, что монокристалл, не содержащий границ – это некоторое идеальное состояние, приближение, которое часто используется в теории и на практике.

Самым большим плоским дефектом металла является свободная поверхность, ограничивающая со всех сторон объем металла. На этой границе заканчивается правильное чередование атомов, и вдоль всей свободной поверхности все межатомные связи разорваны.

69