Колбасников Н.Г. - Физические основы прочности и пластичности металлов (2004)

.pdf

множестве присутствуют в литом материале. Для их устранения было решено использовать кристаллизацию сплава под давлением. Расплавленный металл с температурой 1150÷1180 °С

был залит в закрытую матрицу, нагретую до температуры 750 °С, и после образования поверхностной корочки был сжат пуансоном до давления 400 МПа, которое поддерживалось постоянным в течение в течение 3÷4 минут. Полученные после кристаллизации слитки диа-

метром 36 мм и длиной 100 мм имели размер зерна 1÷3 мм, а видимые литейные дефекты отсутствовали. Из этих слитков были приготовлены плоские образцы 20×32×80 мм, которые прокатывали при указанных выше режимах деформации.

Рис. 9.25. Поверхность разрушения бронзы после прокатки при температурах: а − T = 580°С; б − T = 650°С

|

1800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1638 |

|

|

|

|

|

|

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

Liquid |

|

|

|

|

|

|

|

|

1455 |

|

1400 |

|

|

|

|

1395 |

|

|

|

|

|

|

|

|

|

|

|

|

|

1385 |

|

||

(C) |

|

|

|

|

|

|

|

|

|

|

|

1200 |

|

|

|

1133 |

AlNi |

|

|

|

|

|

|

Temperature |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Ni |

||

|

|

|

|

|

|

|

|

|

|

||

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

854 |

|

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

700 |

|

|

|

||

|

660 |

633,9 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

Ni |

|

2 |

|

|

|

AlNi3 |

|

|

|

Al |

|

|

Ni |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

3 |

|

3 |

|

|

|

|

|

|

|

|

400 |

|

Al |

|

Al |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

Al |

|

|

|

Atomic Percent Ni |

|

|

|

Ni |

||

Рис. 9.26. Диаграмма состояния системы Ai-Ni

Применение кристаллизации под давлением не устранило хрупкости металла, а разрушение происходило таким же образом, как и для металла, разлитого в кокили при атмосферном давлении. Исследование структуры деформированного после кристаллизации под давлением металла позволило выявить одну из причин интеркристаллитного разрушения при температурах выше 650 °С: при действии давления во время кристаллизации на границах зе232

2.Поликристаллическая бронза, полученная прокаткой, при одинаковом составе с монокристаллической имеет значительно более высокие температуры мартенситного превращения, которые зависят от условий пластической деформации и окончательной термообработки. Например, бронза с содержанием алюминия 14 мас.% имеет температуру начала мартенситного превращения Ms≈–80°C в монокристаллическом и Ms≈50°C в поликристаллическом состоянии.

3.Размер зерна исходной аустенитной фазы в зависимости от температуры окончательной термической обработки представлен в табл. 9.3. Видно, что вплоть до температуры перехода в однофазную область (Т>560°C) размер зерна изменяется незначительно.

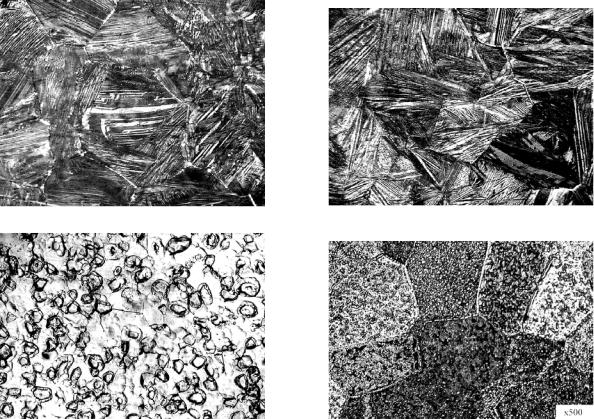

а) |

б) |

в) |

г) |

Рис. 9.27. Структура поликристаллической бронзы Cu-Al-Ni: а − после прокатки (×200), б − после окончательной закалки при температуре: 750°С (×500) - для состава Cu-14%Al-4%Ni; 4 − 650°С (×1000); 5 − 750°C

(×500) - для состава Cu-14,2%Al-4%Ni после прокатки в чехлах.

4. Мартенсит в поликристаллической бронзе чрезвычайно стабилен термически: нагрев и выдержка в течение 30 минут при температурах 200, 300, 400 °С не приводит к распаду мар-

тенсита. Распад мартенсита становится заметным при температуре выше 500 °С.

5. В горячедеформированных при температуре 600÷640 °С образцах присутствуют час-

тицы второй фазы серого цвета размером 3÷5 мкм. Их размер и количество зависит, в основном, от длительности выдержки при указанных температурах. На фоне этих частиц присут-

ствует мартенсит. При температуре окончательной термической обработки 750 °С и выше

236