10.9. ТЕКСТУРЫ ОТОЖЖЕННЫХ МЕТАЛЛОВ. ЭКСПЕРИМЕНТАЛЬНЫЕ НАБЛЮДЕНИЯ

В ГЦК металлах в результате первичной рекристаллизации, а точнее − после отжига при средних температурах, при которых полигонизация и рекристаллизация могут быть конкурирующими процессами, формируется кубическая текстура (100)[001]. Эта текстура может быть очень острой. Кроме того, может наблюдаться сочетание кубической и ряда других ориентировок. Часто встречается более слабая ориентировка (122)[ 212 ], которую, как принято считать, дают двойники отжига в зернах, имеющих кубическую текстуру.

Таким образом, можно видеть, что после отжига в ГЦК металлах формируется текстура, очень похожая на текстуру деформации для центральных слоев или для поверхностных при малом трении на контакте «металл − обрабатывающий инструмент». Текстура отжига

(100)[001] является совершенной и очень хорошей для последующей деформации − плоско-

сти легкого сдвига ориентированы под углом 45° к плоскости листа. Металл сам приспосаб-

ливается для последующей деформации, нужно лишь помочь ему и не оказать металлу «межвежьей услуги», испортив отжигом самоорганизующиеся текстуры.

Кубическая текстура в ГЦК металлах представляет большой интерес для технолога. Давно известно, что сильная кубическая текстура приводит к образованию больших фесто-

нов (утяжек листа) при формовке или вытяжке под углами 0 и 90° к направлению прокатки. В магнитных материалах, например железоникелевых сплавах, кубическая текстура способствует значительному улучшению эксплуатационных свойств.

В серебре высокой чистоты главный компонент текстуры − ориентировка, близкая к

(120)[ 211], а в латуни Л70 (30% цинка) преобладает ориентировки (225)[734] или (113)[ 21 1 ].

Таким образом, текстуры рекристаллизации сплавов с низкой энергией дефекта упаковки γд.у. в достаточной степени схожи с текстурой деформации с неизбежными отличиями, состоя-

щими в разворотах относительно различных осей на углы до 30°. Это обусловлено особенностями микромеханизмов разупрочнения и миграции границ).

При повышении температуры отжига и укрупнении размера зерен в ГЦК металлах наблюдается тенденция к формированию ориентировки (111). Это бывает хорошо заметно после высокотемпературного отжига тонких листов и фольг.

В ОЦК металлах и сплавах текстуры рекристаллизации в основном сходны между собой. В железе после прокатки с большими обжатиями и отжига при температурах ниже температур фазового превращения происходит следующее изменение текстуры. После завершения первичной рекристаллизации формируется текстура, сходная с текстурой прокатки. По

мере укрупнения зерен при собирательной рекристаллизации постепенно ослабевает интенсивность ориентировки (100)[011] и усиливаются ориентировки (111)[110] и (112)[110].

Текстура отжига при высоких температурах для ОЦК металлов хорошо изучена на сплавах Fe-Si, в которых отсутствуют фазовые превращения при содержании кремния более 3,8 ат.%. Отсутствие фазовых превращений ОЦК→ГЦК в кремнистом железе позволяет выбирать для отжига достаточно высокие температуры, при которых формируется так называемая ребровая текстура (110)[001], которую называют текстурой Госса.

В металлах и сплавах с ГПУ решеткой во многих случаях обнаруживали текстуру рекристаллизации, во многом сходную с текстурой прокатки. Отжиг при высоких температурах приводит в результате собирательной или вторичной рекристаллизации к выходу на поверхность листов или фольги базисной плоскости (0001), что обеспечивает минимум напряжений

γs .

a

Таким образом, можно видеть, что при отжиге в области умеренных температур металл, как правило, сохраняет текстуру деформации, благоприятную для последующей прокатки, а после отжигов при высоких температурах таким образом организует процессы структурообразования, чтобы, стремясь к минимуму энергии в объеме системы, вывести на свободную поверхность плоскости, создающие минимальные напряжения γs , т.е. плоскости

a

легкого сдвига − (111) для ГЦК металлов, (110) для ОЦК металлов, (0001) для ГПУ металлов.

10.10. УПРАВЛЕНИЕ ТЕКСТУРОЙ МЕТАЛЛА ПРИ ПОМОЩИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Можно ли сохранить текстуру деформированного металла, при которой плоскости лег-

кого сдвига стремятся сориентироваться под углом 45° к плоскости действия максимальных касательных напряжений? Очевидно, можно.

Для этого металл необходимо предварительно продеформировать с умеренными степенями деформации, чтобы перемещение дислокаций происходило преимущественно только по системе легкого скольжения. Напомним, что при больших степенях деформации включается вторичная система скольжения, и в плоскость действия максимальных касательных напряжений разворачиваются вторичные системы скольжения.

Напомним также, что направление действия максимальных касательных напряжений обусловлено схемой напряженно-деформированного состояния, а плоскость легкого сдвига определяется минимумом напряжений Пайерлса, см. раздел 3.4, часть 1. Рассмотрим возможность управления текстурой металла при пластической деформации и отжиге рения.

Этот металл нам уже известен − в разделе 5.11 (часть 1) мы рассматривали особенности

261

структурообразования и упрочнения этого металла, в разделе 7.1 − изменение структуры при термической обработке, а в разделе 10.5 − текстурообразование при прокатке фольги.

Отметим, что рений отличается от других металлов сильнейшим деформационным упрочнением, потому управление текстурой для повышения пластичности этого металла является очень важной задачей. Для повышения пластичности металла при прокатке необходимо развернуть плоскости базиса (0001) под углом ~45° к плоскости фольги, а для улучшения эксплуатационных качеств фольги в ней необходимо создать базисную текстуру (0001) в плоскости фольги.

По данным раздела 10.5 при холодной прокатке фольги металл самоорганизуется и разворачивает базисные плоскости вдоль действия максимальных касательных напряжений, т.е.

под углом, близким к 45° относительно плоскости фольги.

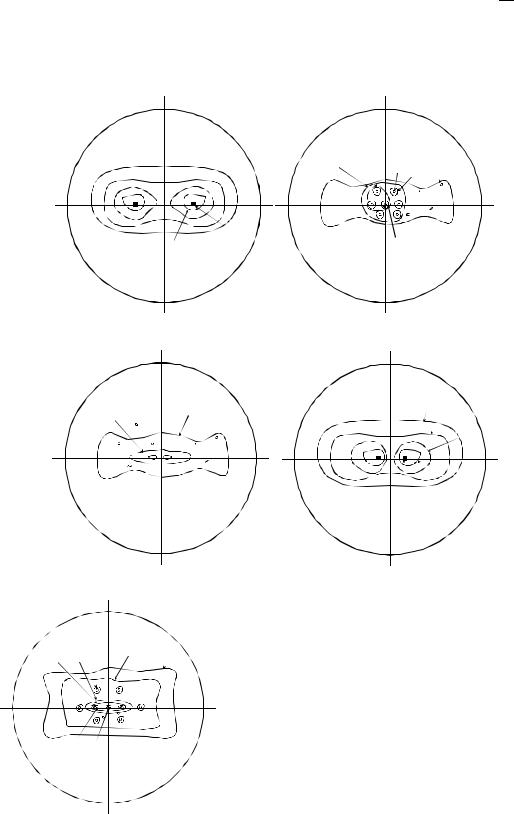

На рис. 10.7 представлены полюсные фигуры рения, отожженного при различных тем-

пературах в течение различного времени. Отжиг металла при температурах 1600 °С (0,5 Тпл) в течение 30 мин мало изменил исходную текстуру прокатки. Можно отметить некоторое уменьшение интенсивности текстурных максимумов.

С увеличением выдержки при той же температуре отжига интенсивность базисной текстуры возрастает, что приводит к уменьшению «размытия» текстуры. Это обусловлено тем, что по окончании первичной рекристаллизации основной движущей силой процесса разупрочнения становится уменьшение внутренних упругих напряжений, создаваемых границами зерен. Следовательно, как мы отмечали в разделе 10.8, на поверхность фольги выводится плоскость базиса. Поскольку движущие силы собирательного процесса малы (γ′s/агр≤0,04 МПа), то и процесс перемещения границ и формирования базисной текстуры происходит медленно.

В результате отжигов, выполненных при более высокой температуре 1800 °С (0,56 Тпл) с различными скоростями нагревания формируются различные текстуры. При малых скоростях нагрева происходит заметное ослабление интенсивности всех текстурных максимумов и рассеяние их вокруг НН. Отдельные всплески высокой интенсивности − это отражения от крупных зерен, которые формируются при высокой температуре. Текстура, представленная на рис. 10.7,г, повторяет текстуру прокатки.

Подобное различие в текстурах отжига металла после нагрева с различными скоростями вполне объяснимо. При быстром нагревании металла до температур отжига Тотж удовлетворяются условия образования границ как полигонального, так и рекристаллизационного типа, т.е. как малоугловых, так и высокоугловых. Достижение температур отжига происходит при нагревании потоком электронов практически мгновенно, поэтому при Т=Тотж рост зароды-

шей новых зерен при снятии деформационного упрочнения равновероятен. Это обусловлено тем, что движущие силы миграции границ при росте зародышей − деформационное упроч-

нение − практически одинаковы для всех границ, а поверхностное натяжение γ′s по величине r

существенно меньше, чем упрочнение в (7.6) – (7.8). В связи с этим текстура металла сохраняется в неизменном виде.

а) |

|

НП |

|

|

5 |

|

|

10 |

|

|

15 |

|

|

25 |

|

|

20 |

|

|

(0002) |

в) |

|

НП |

|

|

|

10 |

5 |

|

|

д) |

|

НП |

(0002) |

|

|

40 |

24 |

8 |

4 |

|

|

|

ПН |

|

56 |

80 |

|

|

|

(0002) |

|

б) |

НП |

|

10 |

15 |

|

5 |

25 |

|

|

20 |

|

|

|

ПН |

|

|

ПН |

35 |

30 |

|

|

|

(0002) |

|

г) |

НП |

|

|

5 |

|

|

10 |

|

ПН |

15 |

ПН |

|

20 |

|

|

25 |

|

|

(0002) |

|

Рис. 10.7. Полюсные фигуры {0002} текстуры рения: после отжига при Т=1600°С в течение 30 мин (а)

и в течение 3 ч (б); после отжига при Т=2130°С в течение часа; скорость

нагревания 0,3 °С/с (в) и 240 °С/с (г); после прокатки с обжатием (0,2÷0,3)% и отжига при

Т=1600°С (г)

При собирательной рекристаллизации преимущественно мигрируют границы с макси-

мальным значением γ′s , т.е. границы с наибольшей энергией или наименьшим радиусом r

кривизны. Поэтому увеличение времени отжига приводит к усилению базисной ориентиров-

ки (0001).

Медленное нагревание металла способствует последовательному протеканию процессов разупрочнения − отдыха, полигонизации, рекристаллизации. В связи с этим процессы, начинающиеся при более низких температурах Т<Тотж развиваются и протекают в более полной мере, чем при быстром нагревании. Полигонизация и образование субзеренной структуры во многом снимают деформационное упрочнение, препятствуют развитию рекристаллизации. Последовательность и различная степень развития полигонизации и рекристаллизации приводит к уменьшению интенсивности текстурных максимумов.

Собирательные процессы при увеличении времени отжига приводят к тем же процессам, что и в случае быстрого нагрева.

Способ обработки фольги − прокатка с критическими степенями деформации + отжиг при 1600°С приводит к формированию крупнозернистого металла: средний диаметр зерна в

20÷30 раз превышает толщину фольги и составляет 0,5÷1,0 мм Практически все зерна имеют базисную ориентировку в плоскости фольги. Это свидетельствует о том, что в результате прокатки с критическими степенями деформации при отжиге в металле протекают собирательные процессы. Можно сказать, что уменьшение энергии системы при такой обработке, протекающее в соответствии с принципом самоорганизации (см. раздел 6.3), были активированы небольшой добавкой упругой энергии деформационного упрочнения.

При укрупнении зерна снижается предел текучести металла, а также внутренние напряжения, создаваемые границами зерен, уменьшается общая энергия системы. Физический механизм укрупнения размера зерен после критических степеней деформации состоит, очевидно, в следующем. Малые степени деформации и регламентированное деформационное упрочнение недостаточно для того, чтобы при нагревании были образованы новые границы полигональных ячеек или зародышей рекристаллизации. В то же время этой энергии достаточно, чтобы активировать избирательное движение некоторых существующих границ. Согласно условию (7.7)

− DTµ ∆Sстр (ε) − γr′s ≥ 0 ,

этими границами являются границы с максимальным значением γ′s и минимальным радиу-

сом локальной кривизны r, т.е наиболее крупные зерна.

В результате собирательного процесса после критической степени деформации можно ожидать, как и для обычного собирательного процесса, формирование текстуры, при которой на поверхность выходят плоскости легкого сдвига − (111) для ГЦК металлов, (110) для ОЦК металлов и (0001) для ГПУ металлов.

На рис. 10.7,д представлена полюсная фигура рениевой фольги толщиной 30 мкм по-

сле прокатки с обжатием 0,2÷0,3 % и отжига при температуре 1600°К. Как видно, при этих режимах обработки в металле формируется необычайно острая базисная текстура интенсивностью до 80 единиц.

ВЫВОДЫ ПО ГЛАВЕ

1.Текстурообразование в металлах можно считать одним из элементов структурообразования как при неравновесном процессе пластической деформации, так и при самопроизвольном процессе термического разупрочнения. Это означает, что текстурообразование должно подчиняться тем же принципам, что и структурообразование.

2. Анализ текстур деформации различных металлов показал, что текстура формируется согласно принципа самоорганизации: как и при растяжении плоскости легкого скольжения стремятся повернуться в направлении действия максимальных касательных напряжений, что обеспечивает минимум работы или мощности пластической деформации и минимум деформационного упрочнения.

При изменении геометрии пластического течения, при изменении направления действия максимальных касательных напряжений изменяется и текстура металла. Этим вызвано различие в текстурах поверхности и центральных слоев металла при различных коэффициентах внешнего трения при прокатке.

4. Стадии формирования текстур отжига холоднодеформированного металла хорошо коррелируют со стадиями термического разупрочнения. Конечная текстура металла, отожженного при высоких температурах в течение длительного времени соответствует минимуму упругой энергии напряжений, создаваемым границами зерен.

1.Агрикола Г.

2.Демидов А.И. «Георгий Агрикола» // Мир Металла. 2001. №2. С.45.

3.Магницкий О.Н., Пирайнен В.Ю., Колбасников Н.Г. Художественная деформация металла / Учебник для вузов. СПб., Изд-во СПбГТУ, 2000. 253 с.

4.Физическое металловедение / Под ред. Кана Р.У., Хаазена П. В 3-х т. Т.1. Атомное

строение металлов и сплавов: Пер. с англ. − М.: Металлургия, 1987. 640 с.

5.Колбасников Н.Г. Теория обработки металлов давлением. Сопротивление деформации и пластичность / учебное пособие для вузов. СПб., Изд-во СПбГТУ, 2000. 320 с.

6.Николис Г., Пригожин И. Познание сложного. Введение: Пер. с англ. М.: Мир, 1990.

344с.

7.Владимиров В.И. Физическая теория пластичности и прочности / Учебное пособие. I

часть. Л.: ЛПИ, 1973. 120 с.

8.Владимиров В.И. Физическая теория пластичности и прочности / Учебное пособие. II

часть. Л.: ЛПИ, 1975. 152 с.

9.Бернштейн М.Л., Займовский В.А. Структура и механические свойства металлов. М.: Металлургия, 1970. 472 с.

10.Бернштейн М.Л., Займовский В.А. Механические свойства металлов. М.: Металлургия, 1979. 494 с.

11.Бокштейн Б.С., Копецкий Ч.В., Швиндлерман Л.С. Термодинамика и кинетика границ зерен. М.: Металлургия, 1986. 224 с.

12.Рыбин В.В. Большие пластические деформации и разрушение металлов. М.: Метал-

лургия, 1986, 224 с.

13.Орлов А.Н., Переверзенцев В.В., Рыбин В.В. Границы зерен в металлах. М.: Метал-

лургия, 1980. 154 с.

14.Миссол В. Поверхностная энергия раздела фаз в металлах. Пер. с польск. М.: Метал-

лургия, 1978. 176 с.

15.Владимиров В.И., Романов А.Е. Дисклинации в кристаллах. Л.: Наука, 1986. 226 с.

16.Дисклинации и ротационная деформация твердых тел / Ред. В.И. Владимиров. Л.: ФТИ им. А.Ф. Иоффе, 1988. 227 с.

17.Физика износостойкости поверхности металлов. / Ред В.И. Владимиров. Л.: ФТИ им.

А.Ф. Иоффе, 1988. 229 с.

18.Френкель Я.И. Введение в теорию металлов / Курс лекций. Л-М.: ОГИЗ. Гос. Изд-во технико-теоретической литературы, 1948. 292 с.

19.Уманский Я.С., Финкельштейн Б.Н., Блантер М.Е. и др. Физическое металловедение. М.: Металлургиздат, 1955. 724 с.

20.Баррет Ч.С., Массальский Т.Б. Структура металлов. Пер с англ. В двух частях. М.: Ме-

таллургия, 1984. 352 с., 344 с.

21.Новиков И.И. Теория термической обработки металлов. М.: Металлургия, 1978, 392 с.

22.Булат С.И., Тихонов А.С., Дубровин А.К. Деформируемость структурнонеоднородных сталей и сплавов. М.: Металлургия, 1975. 352 с.

23.Кристаллография и дефекты кристаллической решетки. Учебник для вузов / Новиков И.И., Розин К.М. М.: Металлургия, 1990. 336 с.

24.Валиев Р.З., Мусалимов Р.Ш.

25.Любов Б.Я. Диффузионные изменения дефектной структуры твердых тел. М.: Метал-

лургия, 1985. 207 с.

26.Материаловедение. Методы анализа, лабораторные работы и задачи. Геллер Ю.А., Рахштадт А.Г. / Учебное пособие для вузов. М.: Металлургия, 1989. 456 с.

27.Береснев Б.И., Георгиева И.Я. Влияние гидроэкструзии на механические свойства трип-сталей. Металловедение и термообработка металлов. 1976. №3. С.5-9.

28.Георгиева И.Я. Трип-стали – новый класс высокопрочных сталей с повышенной пластичностью. Металловедение и термообработка металлов. 1976. №3. С.18-26.

29.Свойства элементов. Ч.1. Физические свойства: Справочник / Ред. Г.В. Самсонов. М.: Металлургия, 1976. 600 с.

30.Корнилов И.И. Титан. М.: Наука, 1975, 310 с.

31.Курнаков Н.С., Жемчужный С.Ф., Заседателев М.И. Известия Санкт-Петербургского политехнического института. 1914. Т. 22. С. 487.

32.Беляцкая И.С., Винтайкин Е.З., Урушадзе Г.Г. ФММ, 1970. Т.29. С. 219.

33.Смирягин А.П., Смирягина Н.А., Белова А.В. Промышленные цветные металлы и сплавы. М.: Металлургия, 1974. 488 с.

34.Хайтун С.Д. История парадокса Гиббса. М.: Наука, 1986. 168 с.