Лабораторна робота №3

Тема: Машини для лущення зерна.

1. Мета роботи: вивчити будову, роботу, правила експлуатації, регулювання та технічного обслуговування машин, а також методи розрахунку машин та їх складових частин.

2. Обладнання: ЗШН; СВУ-2; БЩП.

3. Зміст роботи:

Процеси шліфування і полірування полягають В остаточному видаленні з поверхні ядра (сім'я) оболонок (і частково зародка), що залишилися після лущення, а також в обробці круп до встановленої форми (округлої, кулястої) і необхідного зовнішнього вигляду. Лущення вівса і ячменю застосовують також в комбікормовій промисловості при виробленні інгредієнтів комбікормів.

Основні параметри лущильних машин

Коефіцієнт лущення Кш – відношення маси лущильного зерна до маси початкового продукту після одноразового пропуску через машину.

![]() (7)

(7)

де K1 – кількість не лущених зерен до надходження в лущильну машину, %;

К2 – кількість не лущених зерен після пропуску через лущильну машину, %.

При визначенні Кш в умовах часткового або повного повернення лущених зерен в суміші з не лущеними в дану лущильну машину слід користуватися формулою:

![]() (8)

(8)

де o – кількість лущених зерен (ядра), %;

d – кількість роздробленого ядра, %;

m – кількість мучки, %;

о1 – кількість лущених зерен, повернених в дану лущильну машину, %;

n – кількість не лущених зерен, %.

Коефіцієнт дроблення Кдр характеризує відношення маси роздроблених частинок ядра і мучки до маси одноразово пропущеного через машину продукту:

![]() (9)

(9)

де d – кількість роздроблених частинок ядра, одержаних при лущенні за один пропуск і не відокремлених при просіванні, %;

m – кількість мучки, одержаної; при лущенні за один пропуск і не відсіяної, %;

с1 – кількість крупи, що поступила на машину (лущення зерна), %;

с2 – кількість крупи, одержаної після пропуску через машину, %.

Продуктивність лущильних машин типа ЗШН

![]() (10)

(10)

де γ0 – об'ємна маса продукту, кг/м3;

![]() – середня

швидкість руху продукту в робочій зоні,

м/сек;

– середня

швидкість руху продукту в робочій зоні,

м/сек;

Н – висота робочій зони машини, м;

τ – час обробки продукту в робочій зоні, τ = 12÷18 сек;

![]() –площа робочого

кільця, м2;

–площа робочого

кільця, м2;

D – діаметр перфорованого циліндра, м;

d – діаметр абразивних кругів, м;

φ – коефіцієнт заповнення робочої зони φ = (0,92—0,96).

Продуктивність Q вальцедекового верстата визначають по формулі:

![]() ,

(т/год) (11)

,

(т/год) (11)

де l – довжина барабана, м;

h – робочий зазор, м;

V – швидкість переміщення зерна в робочій зоні (від 1,5 до 2,5 м/сек);

γ0 – об’ємна маса початкової сировини, кг/м3;

k – коефіцієнт заповнення робочої зони верстата (0,4 - 0,5).

Продуктивність Q лущильного постава визначають по формулі:

![]() ,

(кг/год) (12)

,

(кг/год) (12)

де q0 – питома напруженість 1 м2 площі робочого поля, кг (для проса - 1, для рису - 1,6, для вівса - 1,2);

D – зовнішній діаметр бігуна (найбільший діаметр робочого поля), м;

V – окружна швидкість бігуна (по зовнішньому діаметру), м/сек;

![]() ;

;

d – найменший діаметр робочого поля, м.

Потрібну потужність N для приводу лущильного постава підраховують по формулі:

![]() ,

(кВт) (13)

,

(кВт) (13)

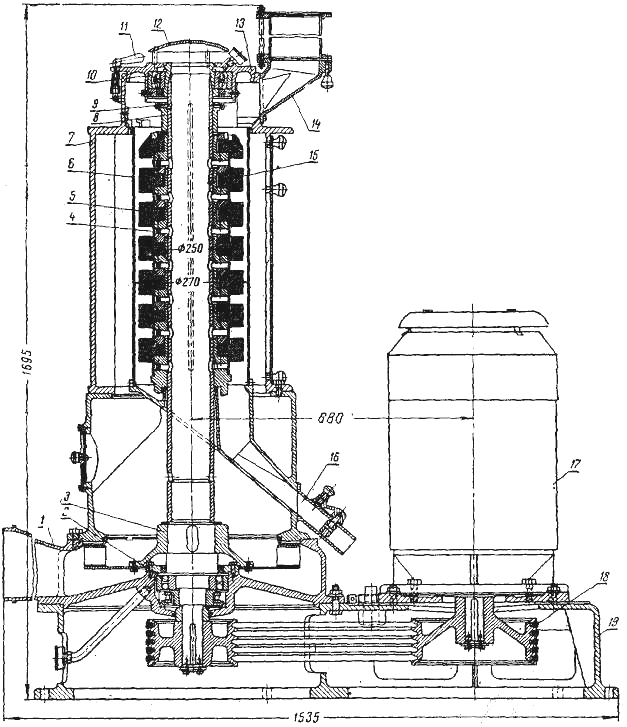

Лущильник ЗШН (рис. 9) безперервної дії призначений для шліфування і полірування крупи. Принцип обробки крупи в машині заснований на терті продукту про

абразивні крупи, що обертаються, нерухомий ситовий циліндр і на взаємному терті.

Лущильна машина складається з чавунної станини 19, порожнистого валу 15 з абразивними кругами 5, ситового циліндра 6, крильчатки 3 і приводу. Основними робочими органами машини є пустотілий вал з абразивними кругами і ситовий циліндр, встановлений в корпусі 7. Вал обертається в двох підшипникових опорах 2 і 10. Привід машини здійснюється від електродвигуна 17 через клинопасову передачу 18.

Продукт, що підлягає лущенню, через приймальний патрубок 14 поступає в ситовий циліндр і обробляється між поверхнею абразивних кругів і ситовим циліндром, посуваючись по гвинтовій лінії зверху вниз до вихідного патрубка 16. У цьому патрубку змонтований регулятор, за допомогою якого встановлюють тривалість дії робочих органів на продукт в залежності від, необхідній інтенсивності лущення.

Заміну зношених абразивних кругів і ситового циліндра роблять в наступному порядку. Знімають кришку 12 головки лущильника. Потім відкидають натяжний пристрій 11 з головки лущильника. Послабляють гвинти в корпусі робочої камери і знімають головку 13 лущителя, після чого можна зняти ситовий циліндр 6. Для заміни абразивних кругів ослабляють стопорні болти 9 на опорній втулці 8 і знімають її з валу. Потім знімаю абразивні круги і сита 4.

Рис. 9. Лущильник ЗШН:

1 – відвідний патрубок; 2 і 10 – підшипникові опори; 3 – крильчатка вентилятора; 4 – сита; 5 – абразивні круги; 6 – ситовий циліндр; 7 – корпус; 8 – опорна втулка; 9 – стопорний болт; 11 – натяжний пристрій; 12 – кришка; 13 – головка лущильника; 14 – приймальний патрубок; 15 – пустотілий вал; 16 – вихідний патрубок; 17 – електродвигун; 18 – клинопасова передача; 19 – станина.

Лущильдековий верстат СВУ-2

Універсальний лущильнодековий верстат СВУ-2 призначений для лущення гречки і просо на крупозаводах. Його встановлюють після машин підготовчого відділення.

Рис. 10. Лущільнодековий верстат СВУ-2:

1 – приймальна коробка; 2 – живильний вал; 3 – шарнірна заслінка; 4 – барабан; 5 – нерухома дека; 6 – живильна щілина; 7 – кутники; 8 – деко тримач; 9 – салазки; 10 – гвинт; 11 – супорт; 12 – гайка; 13 – штурвал; 14 – вал; 15 – електродвигун; 16 – клинопасова передача; 17 – патрубок; 18 – штир; 19 – тяга; 20 – маховичок.

Основними вузлами верстата є (рис. 10): живлячий механізм, барабан 4, нерухома дека 5 і механізм для регулювання зазору між декою і барабаном. Робоча зона верстата утворюється поверхнею барабана, що обертається, і нерухомої по верхньою деки.

Механізм для регулювання розміру і форми робочої зони складається з деко тримача 8 і санчат 9, які за допомогою гайки 12 і гвинта 10 можуть переміщатися по супорту 11, закріпленому на валу 14. Повертаючи гвинт штурвалом 13, можна змінювати розмір і форму робочої зони верстата. У нижній частині деко тримача встановлені з обох боків штирі 18, сполучені гвинтовою тягою 19. Поворотом маховичка 20 можна змінити положення деки і надати робочій зоні клиновидну форму — оптимальну для лущення проса.

Живлячий механізм, що забезпечує рівномірну і безперервну подачу зерна, складається з живлячого валу 2 і шарнірної заслінки. Привід живлячого валу здійснюється від валу барабана через клинопасову передачу.