- •§ 2. Краткие исторические сведения

- •Глава VI термические процессы переработки нефти

- •§ 34. Общие сведения о вторичных процессах переработки нефт термические процессы

- •1Ава VII

- •44. Основные представления о катализе и свойствах катализаторов

- •47. Зависимость выходов продуктов крекинга от (ературы:

- •§ 47. Установка каталитического крекинга с шариковым катализатором

- •§ 48. Установка каталитического крекинга с пылевидным катализатором

- •If. Технологическая схема установки с кипящим слоем микросферического катализа-

- •Глава 16 Технология нефти

- •§ 1. Важнейшие нефтепродукты

- •§ 2. Первичная переработка нефти

- •2. Переработка №ефти

§ 47. Установка каталитического крекинга с шариковым катализатором

Установки каталитического крекинга с алюмосиликатным катализатором можно разделить на 4 типа:

1) со стационарным слоем таблетированного катализатора и реакторами периодического действия;

2) с плотным слоем циркулирующего шарикового катализатора, реактором и регенератором непрерывного действия;

3) с кипящим слоем циркулирующего микросферического или пылевидного катализатора, реактором и регенератором непрерывного действия;

4) с лифт-реактором.

Установка первого типа предназначена для периодического процесса. В ней имеется несколько реакторов, в каждом из которых за 30 мин происходит весь рабочий цикл: реакция крекинга, удаление нефтяных паров, регенерация катализатора, удаление воздуха и продуктов сгорания.

Установки каталитического крекинга со стационарным катализатором не получили большого распространения.

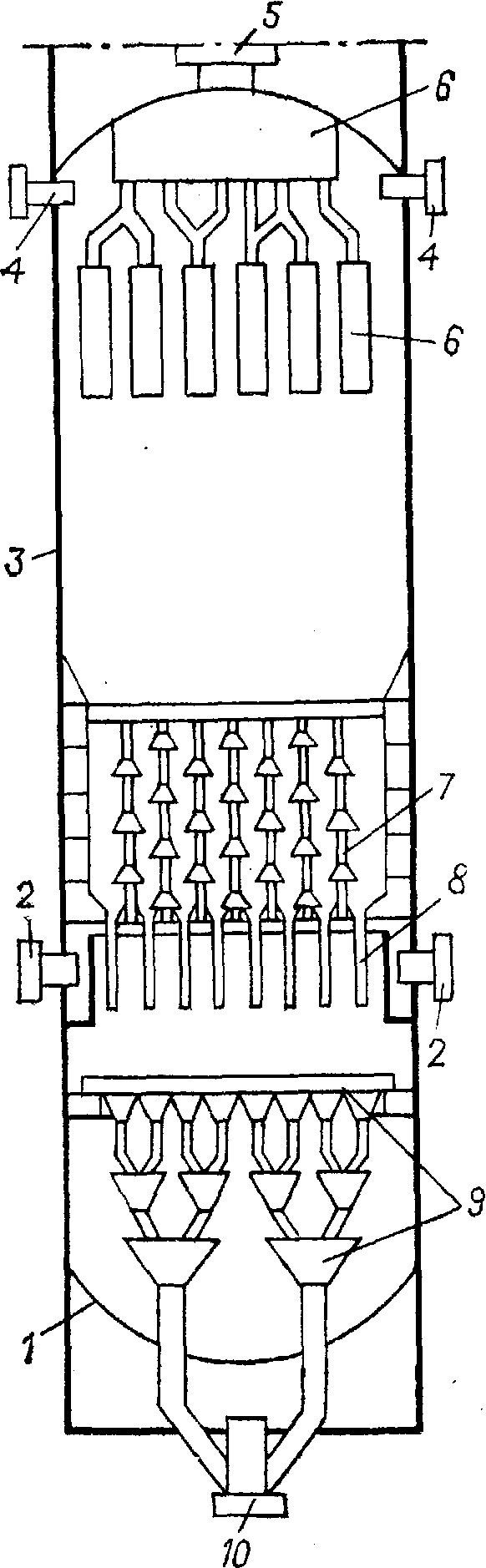

Технологическая схема (рис. 50). Установка каталитического крекинга с плотным слоем циркулирующего шарикового катализатора имеет два основных аппарата: реактор для непрерывного каталитического крекирования сырья и регенератор для непрерывного удаления кокса с поверхности катализатора.

Катализатор в виде шариков диаметром 3—5 мм пересыпается из бункера-сепаратора 25 пневмоподъемника 8 в бункер реактора 7 и равномерно проходит плотным слоем реакционную зону, зону отделения продуктов крекинга и зону отпарки. После этого катализатор выводится из реактора, поступает в загрузочное устройство 28 пневмоподъемника и по стояку прднимается дымовыми газами в бункер-сепаратор 26. Здесь дымовые газы отделяются и выбрасываются в атмосферу, а катализатор пересыпается в бункер регенератора 9, Катализатор проходит через секции регенератора сверху вниз. В каждую секцию подается воздух для выжига кокса. Секции регенератора снабжены змеевиками для отвода теплоты регенерации за счет образования водяного пара. Регенерированный катализатор ссыпается в загрузочное устройство 27 пневмоподъемника и .поднимается по катализаторопрово-ду в бункер-сепаратор 25. Катализаторная крошка отвеивается в сепараторе 10. Воздух в регенератор и транспортирующий дымовой газ в пневмоподъемник подаются при помощи воздуходувок и печей под давлением (на схеме показаны только одна печь 28 и

14 15 16

У^ _2' ^

: SO. Технологическая схема установки каталитического крекинга с движущимся шарики' | катализатором:

Компрессор; 2, 12, 14, 18—20, 22 —насосы; 3. /О—сепараторы; 4, 11, IS — холодильники;

t'j— колонны; 7—реактор; 8 — пневмоподъемник; 9 — регенератор; 13 — холодильник; IS, ^''теплообменники; 17, 23— печи; 21—паросборник; 24 — воздуходувка; 25, 26—бунке--"аараторы; 27, 28— дозаторы пневмотранспорта;

ырье; II— жирный газ; /Л— бензин; VI — фракция 195— 350 "С; У—фракция 350 °Cl ГУ—вода; VII — воздух; VIII — дымовые газы; IX— водяной пар.

м воздуходувка 24). Пар, получаемый в регенераторе, поступа-в паросборник 21, а далее расходуется на нужды установки. |, Сырье подается насосом 14 через теплообменники 15, 16 в печь | где нагревается до температуры реакции и испаряется. Пары |рья поступают в реакционную зону реактора 7, где контактиру-с катализатором, перемещаясь сверху вниз. Пары продуктов йкинга и водяные пары, подаваемые в реактор для отпарки ка-газатора, выводятся из реактора через специальное устройство ^направляются в нижнюю часть ректификационной колонны 5. Ц С верха колонны 5 уходят пары бензина, водяные пары и жир-йй газ. Эта смесь после конденсации и охлаждения в конденсатор-холодильнике 4 разделяется в сепараторе 3 на бензин, воду и |йрный газ. Газ при помощи компрессора 1 выводится на устатку газофракционирования, бензин частично подается насо-"Jt2 на орошение колонны 5, балансовое количество бензина накаляется на установку стабилизации. Легкий газойль (фракция |fe--350°C) поступает из колонны 5 в отпарную колонну 6, где |аривается водяным паром, после чего через холодильник Л Цедится с установки. Тяжелый газойль (фракция выше 350 °С) ачивается с низа колонны 5 насосом 19 и после охлаждения в рообменнике 16 и холодильнике 13 также выводится с уста-

SP"^' црАппаратура. Реактор отечественной установки каталитиче-

^ого крекинга производительностью 800 т/сут по свежему сырью

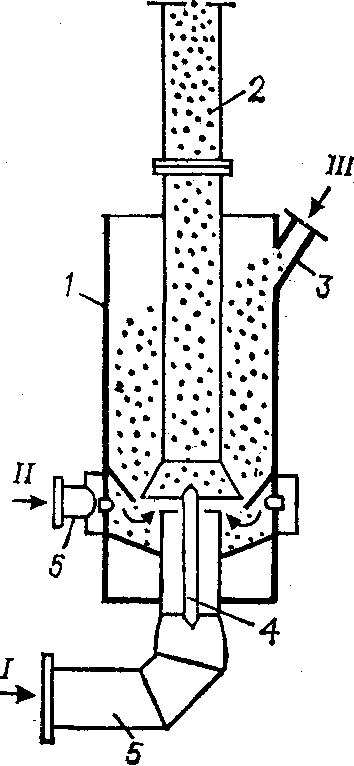

представляет собой цилиндрический аппарат из углеродистой стали с внутренней обкладкой из легированной стали диаметром около 4 м и объемом реакционной зоны 30—50 м3 (рис. 51). Днища реактора эллиптические. В центре верхнего днища имеется штуцер для подачи катализатора из бункера, смонтированного над реактором. Высота реактора с бункером 41 м. Штуцер соединяется с верхним распределительным устройством, которое посредством переточных труб равномерно распределяет катализатор по всему сечению реактора.

Рис. 51. Реактор установки каталитического крекинга с шариковым катализатором:

/ — днище; 2 s— штуцеры для выхода паров; 3 — корпус; 4 — штуцеры для ввода сырья;

5—штуцео для ввода катализатора: 6 — верхний распределитель катализатора; 7—патрубки для отвода паров (“гирлянды”); 8 — переточные трубы для катализатора; 9-— нижний распределитель катализатора; /О—штуцер для вывода катализатора.

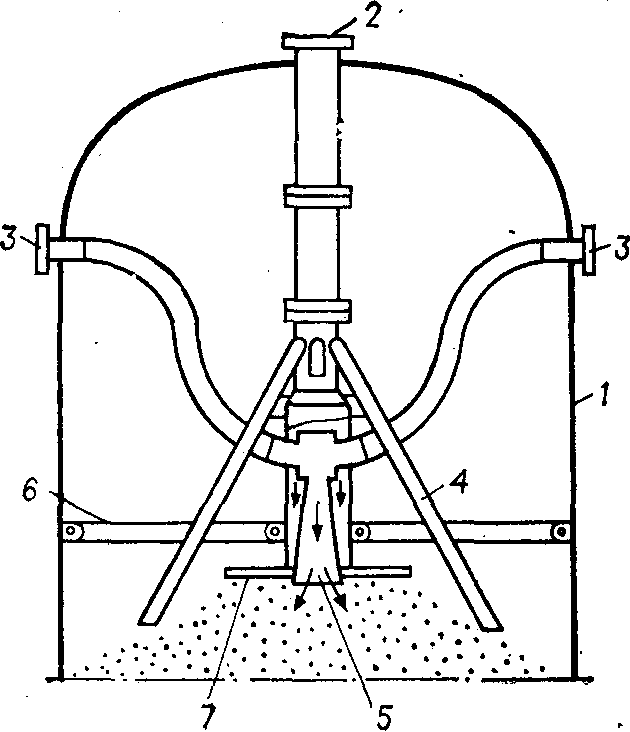

Рис. 52. Дозатор пневмоподъемника:

; — корпус; 2 — стояк пневмоподъемника; 3 — штуцер для ввода катализатора; 4 — направляющая; 5 — штуцер для подвода воздуха;

/ — первичный воздух; II — вторичный воздух; /Л — катализатор,

Коксованный катализатор выводится из реактора через вырав-йатель потока.

|Регенератор — аппарат квадратного сечения 3 X 3 м, вы-эй 27 м, выполнен из углеродистой стали, с внутренней обму-кой огнеупорным кирпичом. Регенератор имеет 11 зон, в каж-' зоне находятся устройства для подвода воздуха, вывода ды-|®ых газов и змеевики для отвода теплоты. В змеевиках цирку-йрует вода, которая частично превращается в пар. Все змеевики единены с общим котлом-утилизатором. Максимальная темпера-ара выжига 720 °С наблюдается в средней части аппарата. На Ж>де и выходе катализатора, так же как и в реакторе, имеются Определитель и выравниватель потока. Производительность рет Оратора характеризуется величиной коксосъема в кг/(ч-м3)— Ёичеством кокса, выжигаемого в единицу времени на единицу |кционного объема. Для установок с шариковым катализатором fc. величина равна 12—14 кг/(ч-м3).

|Из реактора в регенератор катализатор перемещается при по-цци дымового газа, а из регенератора в реактор — при помощи |ячего воздуха. Нижняя часть пневмоподъемника (рис. 52), на-Иваемая дозатором, служит для попадания катализатора в |ок газа. Скорость газовой струи с катализатором 14— 20 м/с. ' Контроль и регулирование процесса. При установившемся ре-йме на определенном виде сырья необходимо контролировать и задерживать постоянными целый ряд технологических парамет-6: расход сырья на установку, температуру в реакторе и на вы-Й,е сырья из печи, степень закоксованности катализатора и др. мпература на выходе паров сырья из печи регулируется подачей ялива в печь, температура в реакторе и степень закоксованности (тализатора — кратностью циркуляции катализатора, температу-Цвыжига кокса в каждой секции регенератора—подачей воды в |^евики секций и подачей воздуха в каждую секцию. Важное |ачение имеет контроль уровня катализатора в бункерах реакто-|, регенератора и пневмотранспорта, который основан на измере-|и диэлектрической постоянной катализатора.

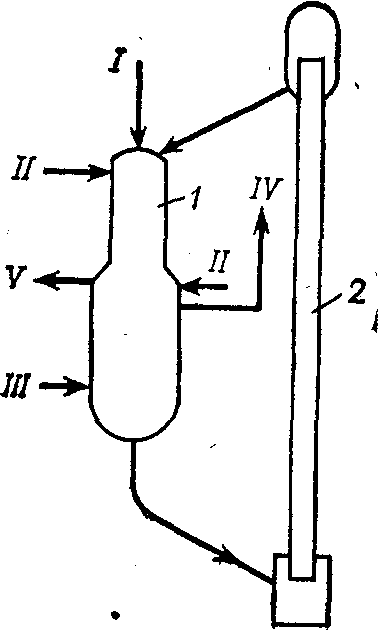

' Реконструкция установки. В последние годы установки с дви-^щимся шариковым катализатором, спроектированные и постро-ные для аморфного алюмосиликатного катализатора, переведе-Е на значительно более активные и селективные цеолитсодержа-(й катализаторы, на которых, во-первых, получается значитель-1'больше бензина и, во-вторых, кокса. Если установки не рекон-Цуировать, то их приходится эксплуатировать в более мягком З^йме или при сокращенной производительности. Для полного ЙОльзования возможностей, заложенных в цеолитсодержащих (ализаторах, осуществляется несколько вариантов реконструк-^ установок. Например, в одном варианте реконструирован ввод белого сырья (рис. 53); сокращен объем реакционной зоны до "•40 м3; увеличен на 2—3 секции регенератор; увеличена ох-кдающая поверхность конденсаторов верхнего продукта ректи-щионной колонны. .

/—корпус реактора; 2.— напорный стояк; 3 — трубопровод для сырья; 4—выравнивающий катализаторопровод; 5—диффузор; 6— тяги; 7—отбойная тарелка.

Рис. 54. Технологическая схема установки с движущимся шариковым катализатором после реконструкции:

/—совмещенный реактор-регенератор (реактор над регенератором); 2 — пневмотранспорт однократного подъема;

[— сырье; Ч— водяной пар; III — воздух; IV— дымовые газы; V— продукты реакции.

На рис. 54 приведена технологическая схема еще одного варианта реконструкции, позволившая поднять производительность пневмотранспорта примерно в 4 раза, а производительность установки в целом—в 1,5 раза.