- •§ 2. Краткие исторические сведения

- •Глава VI термические процессы переработки нефти

- •§ 34. Общие сведения о вторичных процессах переработки нефт термические процессы

- •1Ава VII

- •44. Основные представления о катализе и свойствах катализаторов

- •47. Зависимость выходов продуктов крекинга от (ературы:

- •§ 47. Установка каталитического крекинга с шариковым катализатором

- •§ 48. Установка каталитического крекинга с пылевидным катализатором

- •If. Технологическая схема установки с кипящим слоем микросферического катализа-

- •Глава 16 Технология нефти

- •§ 1. Важнейшие нефтепродукты

- •§ 2. Первичная переработка нефти

- •2. Переработка №ефти

§ 2. Первичная переработка нефти

Подготовка нефти к переработке. Сырая нефть содержит растворенные в ней газы, называемые попутными, воду, минеральные соли, различные механические примеси. Подготовка нефти к переработке сводится к выделению из нее этих включений и нейтрализации химически активных примесей.

Выделение из нефти попутных газов производится в газоотделителях путем уменьшения растворимости газов за счет снижения давления. Затем газы направляются для дальнейшей переработки на газобензиновый завод, где из них извлекают газовый бензин, этан, пропан, бутан. Окончательное отделение газов от нефти происходит в стабилизационных установках, где они отгоняются в специальных ректификационных колоннах.

В специальном подогревателе выделяют из нефти легкие бензиновые фракции, а затем, добавив в нее деэмульгатор, направляют в отстойные резервуары. Здесь происходит освобождение нефти от песка и глины и обезвоживание. В настоящее время для разрушения эмульсий и удаления воды применяют различные способы, в том числе термохимическую обработку под давлением. Более качественным способом

разрушения эмульсий является электрический способ, заключающийся в пропускании нефти между электродами, включенными в цепь переменного электрического тока высокого напряжения (30—45 тыс. В). При обезвоживании нефти происходит и удаление значительной части солей (обессоливание). Установки, служащие для удаления солей из нефти способом, сочетающим термохимическое отстаивание с обработкой эмульсии в электрическом поле, называются э л е к т р о-обессоливающими (ЭЛОУ).

Присутствующие в нефти химически активные примеси в виде серы, сероводорода, солей, кислот нейтрализуются с помощью растворов щелочей или аммиака. Этот процесс, имеющий целью предотвращение коррозии аппаратуры, называется защелачиванием нефти.

Кроме того, подготовка нефти к переработке включает сортировку и смешение нефтей для получения более равномерного по составу сырья.

Перегонка нефти. Первичная перегонка нефти — первый технологический процесс переработки нефти. Установки первичной переработки имеются на каждом нефтеперерабатывающем заводе.

Перегонка, или дистилляция, — это процесс разделения смеси взаимнорастворимых жидкостей на фракции, которые отличаются по температурам кипения как между собой, так и с исходной смесью. При перегонке смесь нагревается до кипения и частично испаряется; получают дистиллят и остаток, которые по составу отличаются от исходной смеси. На современных установках перегонка нефти проводится с применением однократного испарения. При однократном испарении низкокипящие фракции, перейдя в пары, остаются в аппарате и снижают парциальное давление испаряющихся высококипящих фракций, что дает возможность вести перегонку при более низких температурах.

При однократном испарении и последующей конденсации паров получают две фракции: легкую, в которой содержится больше низкокипящих компонентов, и тяжелую, в которой содержится меньше низкокипящих компонентов, чем в исходном сырье, т. е. при перегонке происходит обогащение одной фазы низкокипящими, а другой высококипящими компонентами. При этом достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах, с помощью перегонки нельзя. В связи с этим после однократного испарения нефтяные пары подвергают ректификации.

Ректификация— диффузионный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточ-ного многократного контактирования паров и жидкости.

На установках первичной перегонки нефти однократное испарение и ректификация, как правило, совмещаются. Для перегонки нефти используют одноступенчатые и двухступенчатые трубчатые установки.

Экономические показатели установок замедленного коксования и коксования в кипящем слое приблизительно одинаковы. Достоинством замедленного коксования является больший выход кокса.

Термокаталитические процессы

До 1940 г. для деструктивной переработки нефтяного сырья применялись исключительно термические методы. В настоящее время 90% нефти перерабатывается с использованием термокаталитических процессов, таких, как каталитический крекинг, риформинг, гидрогенолиз сернистых соединений и др. Применение катализаторов в процессах нефтепереработки позволило резко увеличить выход из нефти ценных продуктов и повысить их качество и, кроме того, вырабатывать значительное количество ароматических углеводородов для нужд химической промышленности. Каталитические процессы менее энергоемки по сравнению с термическими, протекают с большей скоростью при более низких температурах и давлениях. Первоначальное развитие и промышленное применение получил каталитический крекинг.

Каталитический крекинг. Первыми катализаторами каталитического крекинга были природные глины — аморфные алюмосиликаты (А^Оз^ЗЮз-НдО + пН^О). Эти катализаторы термически малоустойчивы и дают невысокий выход бензина— не выше 20—30%.

В настоящее время природные алюмосиликаты практически полностью вытеснены синтетическими кристаллическими алюмосиликатными катализаторами, содержащими в своем составе цеолиты (5—20 %). Использование цеолитсодержащих катализаторов позволило увеличить выход бензина до 45—50% без ухудшения других показателей процесса.

Катализаторы каталитического крекинга должны обладать высокой механической прочностью, устойчивостью к истиранию, к действию водяного пара, высокой температуры и резким ее изменениям.

Особенностью катализаторов каталитического крекинга является их быстрая дезактивация. Поры катализатора закоксовываются через 10—15 мин работы. Поэтому необходимо чередовать крекинг с регенерацией катализатора, которая заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540— 580 °С. Для предохранения катализатора от местных перегревов воздух при этом разбавляют инертными газами.

Реакции углеводородов на катализаторах каталитического крекинга протекают по цепному карбокатионному механизму. Наряду с крекингом углеводороды в условиях процесса вступают в реакции ал-килирования, деалкилирования, изомеризации, полимеризации, гид-рирования.

Механизм каталитического крекинга можно представить в виде цепных реакций. Зарождение цепи происходит под действием иона водорода катализатора:

где НА — условное изображение алюмосиликатного катализатора в виде кислоты. Ионы карбония легче всего образуются при взаимодействии протона катализатора с алкенами:

КСН=СНг—Н+ ->- R—CH—СНз

Этот механизм реакции доказан опытами с мечеными атомами

(дейтерием).

Для ионов карбония наиболее характерны следующие превращения. 1. Перегруппировка в молекуле атомов водорода или метильных

групп (скелетная изомеризация):

R—CH—CH.,—CH,,

-^ R

-

СН -СНз

СН,

-^ R-C-СНз

Р—СН-СНз-гС,Ню -^ С^НдЧ-Р—СНа-СНз R-CH—CH.,--C,H„ -^ C^H^R-CH^H;,

3. Распад карбоний-иона с большим числом углеродных атомов:

СНз-CH-CHa-R -^ СНз-СН-СНг+Р"

Развитие цепи идет по линии разнообразных превращений ионов карбония и водородного обмена с нейтральными молекулами. Обрыв цепи происходит в результате реакции между ионом карбония (катионом) и анионом алюмосиликата:

R—CH—СНз+А- -ч- R—CH==CH2+HA

Катализатор в конечном итоге восстанавливает свой химический состав, и процесс может начинаться снова.

Механизм каталитического крекинга значительно отличается от механизма термического крекинга, что обусловлено как специфичностью действия катализатора, так и кинетическими факторами. Основные особенности механизма каталитического крекинга следующие.

1. Последовательность, в соответствии с которой различные классы углеводородов вступают в реакции каталитического крекинга, иная, чем при термическом крекинге. Ниже приведены ряды основных групп углеводородов по убыванию их склонности к превращениям при термическом и каталитическом крекинге:

термический крекинг:

алканы > циклоалканы > алкены > алкилированные арены

каталитический крекинг:

алкены > арены с большим числом боковых цепей > циклоалканы > алканы

Указанная последовательность объясняется избирательностью адсорбции различных углеводородов на поверхности катализатора. В первую очередь на катализаторе адсорбируются ненасыщенные, богатые энергией соединения: диалкены, алкены, арены; наименьшей адсорбционной способностью обладают алканы. Ускорение реакций крекинга в присутствии катализаторов для алкенов и аренов в сотни и даже тысячи раз превышает ускорение расщепления алканов. Селективная адсорбция обусловливает ступенчатый последовательный ход процесса, при котором углеводороды, сильно сорбируемые катализатором, тормозят расщепление слабо сорбируемых веществ. При термическом же крекинге все компоненты сырья претерпевают превращения одновременно.

2. Развитие процессов перераспределения или диспропорциониро-вания водорода. Молекулы углеводородов, адсорбированные на катализаторе, склонны дегидрироваться, что приводит к увеличению ненасыщенности и, как следствие, к более прочной адсорбции на катализаторе. В результате вновь образовавшиеся алкены начинают поли-меризоваться и превращаться в конечный продукт процесса — кокс. При этом водород, теряемый молекулами, адсорбированными на катализаторе, насыщает различные осколки молекул и прежде всего изомеризованные алкены. Итак, одни молекулы теряют водород, другие насыщаются им, в чем и состоит процесс диспропорционирования. Постепенно все активные центры катализатора закрываются коксом, что влечет за собой необходимость восстановления его активности (регенерации катализатора). Кокс — неизбежный продукт основного каталитического процесса; при термическом же крекинге кокс образуется в результате вторичных химических превращений и является продуктом побочных высокотемпературных реакций конденсации.

3. Значительное развитие реакций изомеризации. В результате изомеризации ненасыщенных осколков и дальнейшего насыщения их водородом в продуктах крекинга накапливаются изоалкены, в частности для крекинг-газа характерно высокое содержание изобутана.

Особенности механизма каталитического крекинга резко сказываются на составе и свойствах конечных продуктов. Так, в газе меньше низкомолекулярных компонентов, но больше изобутана. Бензины обогащаются изоалканами и ароматическими углеводородами.

Основными преимуществами каталитического крекинга перед термическим являются более высокая скорость реакций в присутствии катализатора и большая ценность получаемых продуктов.

В табл. 16.2 приведена сравнительная характеристика процессов каталитического и термического крекинга.

Каталитический крекинг осуществляют на установках с движущимся шариковым катализатором и с пылевидным или микросферическим катализатором в кипящем слое.

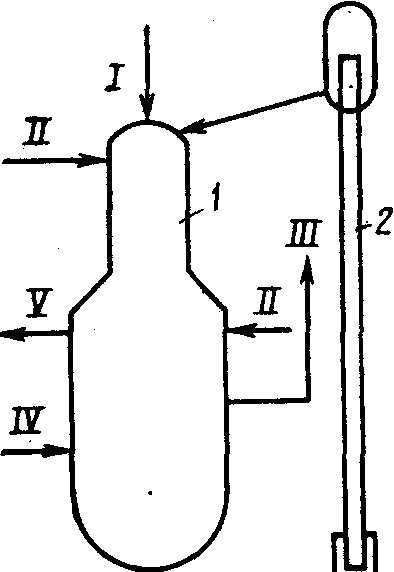

На рис. 16.4 приведена технологическая схема с движущимся шариковым цеолитсодержащим катализатором.

Таблица 16.2. Сравнительная оценка процессов термического и каталитического крекинга

|

Условия процесса

|

Термический крекинг

|

Каталитический крекинг

|

|

Температура, "С

|

470—540

|

450—525

|

|

Давление, МПа

|

2,0—2,7

|

0,06—0,14

|

|

Характеристика продук

|

|

|

|

тов:

|

|

|

|

газ

|

В основном фракция

|

В основном фракция

|

|

|

Ci—Сд

|

Сз-Cs

|

|

бензин

|

Содержит значительное

|

Содержит много раз

|

|

|

Количество алканов нор

|

ветвленных алканов и

|

|

|

мального строения, алке

|

аренов, октановое число

|

|

|

нов и диенов, октановое

|

78-85

|

|

|

число 66—6в

|

|

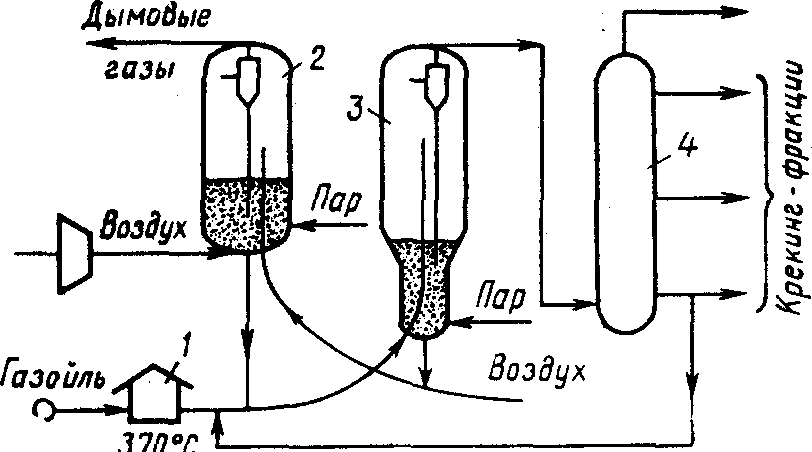

Широкое распространение получили установки каталитического крекинга в кипящем слое. Катализатор, применяемый для этих целей, изготавливают в виде мелких шариков (20—80 мкм) или частиц неправильной формы (12—120 мкм). Технологическая схема установки приведена на рис. 16.5.

Сырье нагревается в печи /, смешивается с рециркулятом и подается в подъемный стояк катализаторопровода, по которому катализатор, сырье и рециркулят поступают в реактор 3. Процесс кре-

Суммарный тепловой эффект этих реакций положительный, поэтому газификацию можно проводить непрерывно.

Нагретые газы из зоны / поступают в зону сухой перегонки //, где они нагревают топливо, при этом из него удаляются летучие продукты. В зоне подсушки III за счет тепла проходящих газов происходит подсушка топлива. Воздушный газ выводится ич верхней части газогенератора через отверстия, расположенные в верху стенки шахты. Для поддержания оптимальной температуры газификации (1000—1100 °С) к воздуху добавляют небольшое количество водяного пара.

Теоретически воздушный газ должен содержать 34,7% СО и 65,3% Na, но практически в нем содержится 30—32% СО. Теплота сгорания воздушного газа около 5000 кДж/м3.

Водяной газ получают при пропускании через нагретое твердое топливо паров воды:

С+НаО —> CO+H2—Q

•

Так как процесс получения водяного пара эндотермический, - то вначале через газогенератор пропускают воздух для нагрева топлива до 1500 °С, а затем—пар для получения водяного газа. Пар пропускают до снижения температуры в зоне газификации до 1000°С, после чего снова в газогенератор подают воздух, и т. д. Теоретически водяной газ должен состоять из 50% На и 50% СО, но в результате протекания побочных реакций в газе содержатся 51% Н2, 33% СО, 9% СОз, 7% Nz, На и др. Топлота сгорания такого газа около 10000 кДж/м3.

Паровоздушный газ получают при пропускании через твердое топливо смеси воздуха и пара. Состав газа.зависит от соотношения пара и воздуха в'смеси, подаваемой в газогенератор.

Парокислородный газ образуется при пропускании смеси кислорода и пара через твердое топливо. Он не содержит азота, поэтому обладает более высокой теплотой сгорания (12142 кДж/м3).

Получение парокислородного и паровоздушного газов проводится непрерывно, так как в процессе газификации протекают одновременно экзотермические (преобладают) и эндотермические реакции, поэтому температура процесса может регулироваться соотношением окисляющих агентов (пар — воздух, пар — кислород).

Газификацию мелкозернистого и пылевидного топлива проводят в газогенераторах с кипящим слоем,- Работа этих газогенераторов принципиально не отличается от обжига колчедана в печах с кипящим слоем. Газогенератор — шахта высотой до 20 м. и диаметром 5 м. Этот способ газификации очень интенсивен. Так, в газогенераторе с кипящим слоем можно получить до 25000 мЭ/г парокислородного газа.

Небольшое применение в СССР получил способ подземной газификации углей. Для проведения процесса газификации до пласта угля бурят две скважины на расстоянии друг от друга примерно 15—20 м. В одной из скважин поджигают уголь и подают в нее

воздух. Нагреваясь, уголь в пласте становится проницаемым для газов. При непрерывной подаче воздуха через первую скважину из второй скважины отсасывают образующийся воздушный гад. Теплота сгорания его 3500—3800 кДж/м3.

Газификацию твердых топлив с целью получения высококалорийных газов проводят под давлением, но устройство газогенераторов при этом усложняется.